气井带压作业油管内密封工具应用现状与发展趋势

2022-11-10胡旭光刘贵义李红兵

胡旭光 罗 园 刘贵义 王 斌 李红兵

(1.中国石油集团川庆钻探工程有限公司井控应急救援响应中心,四川 广汉 618300;2.西南石油大学石油与天然气工程学院,四川 成都 610500;3.中国石油西南油气田公司,四川 成都 610051)

0 引言

气井带压作业技术是利用特殊设备控制井筒压力,在井筒带压的情况下实现完井、修井的特殊作业方式,有利于气井优化产能,提高施工安全性,具有不压井、不放喷、不泄压等突出技术优势,目前已在中国石化涪陵页岩气田、中国石化西南油气分公司及中国石油长宁—威远页岩气等区块获得广泛的应用[1-5]。气井带压作业的核心技术之一是油管内密封[6-10]。目前,中国用于气井带压作业的油管内密封工具主要有定压接头、陶瓷堵塞器、可通过式/不可通过式油管堵塞器、可回收式/不可回收式油管桥塞、过油管桥塞。笔者主要分析和介绍这几种油管内密封工具的规格参数、压力等级、技术特点、注意事项及应用情况,以期为气井带压作业中选择安全、可靠、经济的油管内密封工具提供参考。

1 油管内密封工具

1.1 带压下油管

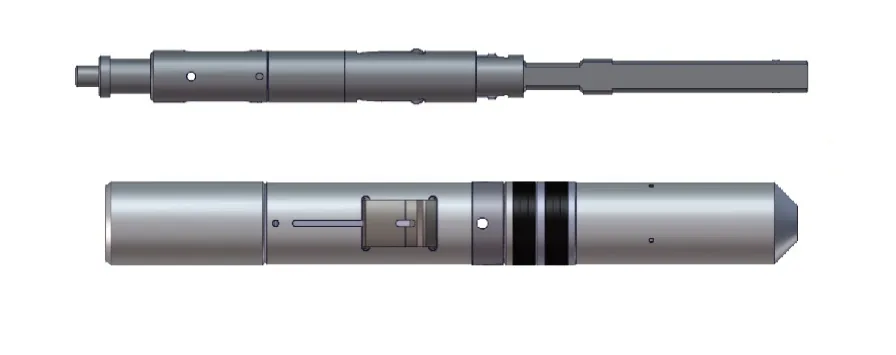

1)定压接头

定压接头由本体、密封短节、阀芯、销钉、阀芯密封圈、本体密封圈、销钉卡槽及台阶组成(图1)。安装在管柱尾部最先入井。在带压下管柱过程中,通过密封圈密封本体与堵头之间的间隙,来自堵头下部的压力使堵头与本体紧密接触,井内流体不能从油管内喷出,从而密封油管;当管柱下入指定深度后,选择清水、氮气打压等方式剪断定压接头销钉将其打开,形成油气通道[11-12]。最大工作压差为70 MPa,打开压力可根据销钉个数进行调整,适应温度不高于150℃,适用于Φ60.32 mm、Φ73.02 mm、Φ88.9 mm油管。技术特点:密封压力高,结构简单,加工方便,使用时随油管一起入井,不需要其他辅助设备。注意事项:销钉质量稳定性尤为关键,且安装时严格控制销钉进入销钉卡槽的深度,防止出现打不掉堵头的情况。

图1 定压接头图

2)陶瓷堵塞器

陶瓷堵塞器由堵塞器本体、定位短节、密封圈、破裂盘组成(图2)。带压下管柱前将陶瓷堵塞器安装在管串尾部最先入井。陶瓷堵塞器安装时,破裂盘的凸面朝下,凹面朝上,根据脆性材料压缩强度远远大于拉伸强度的特性,实现下端承压能力高,上端承压能力低,以保证作业期间安全可靠。带压作业完成后,选择清水、氮气打压等方式打碎破裂盘,实现油套连通。最大工作压差为70 MPa,打开压力为7 MPa,适应温度不高于150℃,适用于Φ60.32 mm、Φ73.02 mm、Φ88.9 mm的油管。技术特点:密封压力高,密封效果好。注意事项:价格昂贵;破裂盘为陶瓷,遇碰撞或剧烈起下可能导致破裂盘破碎。

图2 陶瓷堵塞器图

1.2 带压起油管

1)可通过式油管堵塞器

通过送入工具、堵塞器和工作筒的配合完成坐封(图3)。在堵塞器通过工作筒后,上提堵塞器,利用工作筒触动台阶启动送入工具的卡瓦,使送入工具本体和心轴产生相对移动,将堵塞器卡瓦处于半张开状态,然后下放堵塞器,使卡瓦坐放于工作筒内,形成堵塞。若不上提堵塞器,则卡瓦不会张开,堵塞器可以继续下放,到达预定的工作筒后上提堵塞器,完成坐封。

图3 可通过式堵塞器及送入工具图

对于Φ60.32 mm油管:最大工作压差为35 MPa,堵塞器最大外径为47 mm,密封面直径为47.65 mm;对于Φ73.02 mm油管:最大工作压差为50 MPa,堵塞器最大外径为57.5 mm,密封面直径为58 mm。技术特点:能解决斜井、水平井不压井起管柱作业过程油管内密封问题,可通过钢丝作业将堵塞器坐封在任意一个工作筒内,堵塞器下端设有平衡滑套,解决坐封及打捞前后堵塞器的压力平衡问题。注意事项:必须坐封在工作筒内,无法实现油管内任意位置坐封。

2)不可通过式油管堵塞器

通过钢丝作业将工具坐封在预先下入的工作筒内,向下震击剪切坐封销钉,上提钢丝绳,当拉力达到设计值后,表明工具已坐封好,下放钢丝绳,直至钢丝绳变软,然后向上震击,剪切检验销钉,完成坐封(图4)。最大工作压差为50 MPa,适应温度不高于120℃,适用于Φ60.32 mm、Φ73.02 mm、Φ 88.9 mm的油管。技术特点:主要用于直井带压起油管作业中油管内密封问题,只能坐封在指定的工作筒内。不同井深可灵活设置开启压力,可通过泵注打开,也可通过钢丝作业方式强行打开,避免了井筒异物导致堵塞器卡死无法捞出的极端情况。注意事项:①投堵作业时必须处于关井稳定状态。堵塞器在开井状态下入井可能造成盘根刺坏或因气流上顶导致无法坐封;②工作筒内不能有杂质、落物或沉淀物,否则可能造成锁芯、下入工具、回收工具在井下软卡或硬卡;③工作筒上部的管柱不能有较大的变形。

图4 不可通过式油管堵塞器图

3)可回收式油管桥塞

利用钢丝作业将桥塞下入到油管内设计位置,上提、下放工具完成J型槽变轨,使桥塞下卡瓦撑开,卡在油管内壁,继续向下震击工具,剪断坐封销钉,继续震击,通过上椎体压缩胶筒膨胀密封,同时上下卡瓦牢牢卡在油管内壁,完成坐封。作业完成后可通过专用打捞工具打捞桥塞。该桥塞具有C型荆棘锁环,在向下震击坐封工具时,C型荆棘锁环启动,保持坐封负荷,胶筒密封更可靠(图5)。

图5 可回收式油管桥塞图

最大工作压差为52.5 MPa,适应温度不大于120℃,适用于Φ60.32 mm、Φ73.02 mm的油管。技术特点:结构紧凑、外径小,便于操作,具有上下卡瓦,坐封精度及打捞成功率高。可以在直井段任意位置实施封堵,主要用于气井井口存在安全隐患,需带压更换井口的情况。注意事项:适用于封堵直井段油管,且封堵位置处于气体环境。若在斜井段或液面下进行投堵,将导致封堵不严或解封困难。

4)不可回收式油管桥塞

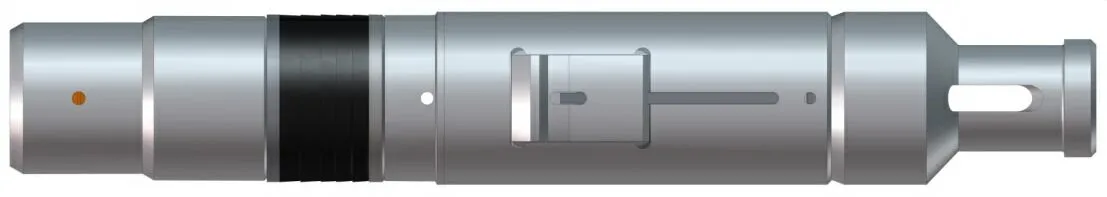

利用钢丝或电缆作业将桥塞下入到指定位置后,依靠震击、通电等方式打开卡瓦,使胶筒膨胀,从而实现管柱内任意位置的封堵。该类内密封工具应用较广的为四机赛瓦WBM型桥塞(图6)。

图6 四机赛瓦WBM型桥塞图

最大工作压差为70 MPa,适应温度不大于148℃,适用于Φ60.32 mm、Φ73.02 mm、Φ88.9 mm的油管。技术特点:可在直井段、斜井段任意位置进行封堵,适用于多种规格油管,直径小,下放速度较快且易于操作,整体式卡瓦避免中途坐封且易钻除,棘轮锁环保持坐封负荷,保证压力变化下仍可靠密封。注意事项:该类桥塞为死桥塞,封堵油管后无法起出桥塞,只能随油管一起出井。

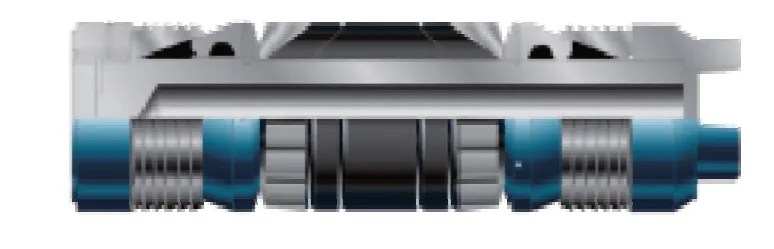

5)过油管桥塞

过油管桥塞是一种可以通过小尺寸管柱在大尺寸油管上实现压力封堵的油管桥塞。过油管桥塞可以采用电缆或连续油管等方式送入,此类产品以贝克休斯过油管桥塞为主(图7)。

图7 过油管桥塞图

最大工作压差为45 MPa,适应温度不大于149℃,适用于Φ60.32 mm、Φ73.02 mm、Φ88.9 mm、Φ101.6 mm、Φ114.3 mm的油管。技术特点:最大密封压力随管柱内径的增大而降低。Φ54.1 mm过油管桥塞可封堵管柱的最小内径为62 mm,可承受压差为42 MPa,可封堵最大内径为172 mm,可承受压差为7 MPa。Φ63.5 mm过油管桥塞可封堵管柱最小内径为76 mm,可承受压差为45 MPa,可封堵最大内径为221 mm,可承受压差为9 MPa。注意事项:如果桥塞需要长时间留在井下起封隔的作用,建议在桥塞顶部覆加3m的保护材料,如碳酸钙或砂子等,用于保护桥塞的打捞头。

2 应用现状

2.1 带压下油管

页岩气井投产后采用套管生产,天然气携带的砂粒易冲蚀套管,存在安全隐患。同时,因井筒积液导致产量偏低,需进行带压作业下入生产油管保护套管,携带井筒积液,提高气井产量。

定压接头及陶瓷堵塞器作为此类带压作业最为常用的油管内密封工具,已在中石油长宁—威远页岩气及中石化涪陵页岩气等区块累计应用两百余井次,安装方便,气密封性能良好,承压能力高。入井管柱结构主要有以下两种:①喇叭口+筛管+定压接头(陶瓷堵塞器)+倒角油管1根+陶瓷堵塞器+XN型工作筒+倒角油管+X型工作筒+倒角油管+双公短接+油管挂;②引鞋+筛管+油管1根+陶瓷堵塞器+油管+内涂层油管+双公短接+油管挂。

2.2 带压起油管

1)可通过式/不可通过式油管堵塞器。该类油管内密封工具在涪陵页岩气区块使用5井次,因前期入井管柱均已下入预置工作筒,此类内密封工具在该区块开发后期必将广泛应用。涪陵页岩气区块带压作业入井管柱结构中带有X型工作筒、XN型工作筒,其中X型工作筒位于直井段,XN型工作筒位于斜井段。作业采用不可通过式油管堵塞器,先将堵塞器下至X工作筒内封堵油管,将堵塞器起至井口以下,利用钢丝作业设备起出堵塞器,重新下入配套的堵塞器至XN型工作筒位置,完成二次封堵,起出井内剩余管柱。

2)可回收式油管桥塞。该类油管内密封工具在长庆地区累计使用10余井次,主要用于对油管进行临时性封堵或带压更换存在安全隐患的井口装置。以X1井为例,X1井在下入油管生产后发现井口装置出现泄漏,井口压力为8 MPa,为解决此安全隐患,采用钢丝作业将桥塞下至井深300 m处直井段油管内,上提下放桥塞撑开卡瓦,继续震击完成坐封,泄掉桥塞上部油管内压力,观察24 h,压力为零,坐封成功。拆除井口装置,安装新井口,再下入专用打捞工具打捞出桥塞,解除隐患。

3)不可回收式油管桥塞。该类油管内密封工具在川渝及长庆地区气井带压作业中应用超过20井次,双向卡瓦锚定,正反向承压高,封堵效果好。以YS108井为例,该井油压为12 MPa,套压为18 MPa,井内油管下深为2 440.57 m,需采用带压作业方式起出井内Φ73 mm油管,为甲方后续暂封产层、下入微地震仪器提供条件。由于管柱不含工作筒,只能在油管本体上进行封堵。作业采用不可回收式油管桥塞,油管通径后在底部油管本体内打桥塞,泄掉桥塞上部压力,观察24 h,压力为零,坐封成功,带压起出井内油管。

4)过油管桥塞。该类油管内密封工具以贝克休斯过油管桥塞为主,可通过小尺寸工具在大尺寸油管上实现压力封堵。以NC6井为例,为达到带压起管柱条件,内密封工具需通过滑套(内径为64 mm)封堵下部油管(内径为97 mm),常规桥塞或油管堵塞器能通过与油管内径相同或略小于油管内径的工具进行油管内封堵,但无法通过内径为64mm的滑套封堵内径为97 mm的油管。通过电缆作业设备下入Φ54.1 mm过油管桥塞,到达设计位置后坐封桥塞,探塞面确认桥塞已坐封,试压达10 MPa,试压合格,起出井内管柱。

3 发展趋势

通过气井带压作业现场实际情况发现,在井筒环境复杂(如含有H2S及CO2)、油管内壁腐蚀结垢的情况下油管内密封工具封堵效果仍待提高,密封不严或使用一段时间后出现泄漏的情况偶有发生。随着气井带压作业技术的不断发展及油气田开发需要,油管内密封工具必须满足更深井深、更高井压、更复杂入井液体、不影响后期作业的要求,须着重从以下几个方面不断改进优化。

3.1 提高卡瓦双向锚定能力

堵塞器或桥塞坐封时卡瓦锚定在油管上实现限位,但若油管腐蚀、结垢或变形时可能导致卡瓦锚定强度不够。同时,带压起下管柱引起的油管振动及井内压力波动会导致卡瓦锚定能力下降,出现内密封失效的情况。需从内密封工具结构设计入手,提高卡瓦双向锚定能力,兼具正向承压与反向承压的能力。

3.2 提高橡胶密封件性能

现场应用表明,导致油管内密封工具失效的很大一部分原因是橡胶件在井内压力、温度、井液浸泡下发生膨胀、变形、变质,尤其是在井筒内含有酸性气、液体时[13],内密封效果随工作时间增加明显下降。需从橡胶件材质入手,提高橡胶件耐磨性、化学稳定性、热稳定性、自润滑性。

3.3 能在斜井段及液体环境下投捞

对于大斜度井、水平井及液体环境下油管内密封工具的投堵,目前的油管内密封工具往往不能一次投放到位,投放到位后密封效果欠佳,且打捞难度较大。对于此类井况需要多次投捞才能完成带压起管柱作业,导致作业风险及成本增大。因此研制能在斜井段及液体环境下投捞方便的油管内密封工具将成为改进优化的目标之一,有利于降低作业风险及成本。

3.4 研制可溶性油管内密封工具

目前常用的定压接头及陶瓷堵塞器需在管柱下至设计深度后通过压裂车或气举车打掉,从而建立生产通道,堵头或陶瓷片打掉后永久留在井底,给后期生产作业埋下隐患。目前可溶性材料已在井下工具中成功应用,初步探索已见成效[14-15]。若将可溶性材料特性应用于油管内密封工具,可溶性堵头或陶瓷片打掉后掉入井底,浸泡在井液中逐渐溶解,彻底消除井下隐患。

4 认识与建议

1)定压接头或陶瓷堵塞器是气井带压下油管最常用的内密封工具,定压接头安全可靠,陶瓷堵塞器密封效果好,二者配合使用效果最佳,但因定压接头打通后可能会对产层造成影响,目前通常采用双陶瓷堵塞器的方式进行封堵。

2)带压起管柱常用的内密封工具包括可通过式/不可通过式油管堵塞器、可回收式/不可回收式油管桥塞、过油管桥塞,应根据井下状况具体分析,选择合适的内密封工具。

3)对于未下入工作筒的管柱,带压起油管前推荐使用不可回收式油管桥塞作为油管内密封工具;起带有预置工作筒的管柱时,若油管壁干净且工作筒处无结垢,建议优先考虑可通过式/不可通过式油管堵塞器作为内密封工具;对于暂时性封堵油管或井口装置存在安全隐患需进行更换、且井内含有油管的情况,推荐使用可回收式油管桥塞封堵油管、更换井口。

4)面对更深井深、更高井压、更复杂入井液体及更复杂工况,还需从提高卡瓦锚定能力、橡胶密封件性能、井段适应性、可溶材料等方面开展攻关,研发形成性能更优的油管内密封工具。