CRTSⅢ型板式无砟轨道曲线段自密实混凝土层施工控制研究

2022-11-09欧阳文

欧阳文

(中铁十六局集团第三工程有限公司)

在我国经济社会不断发展的利好背景下,高速铁路实现了蓬勃发展,CRTS Ⅲ型板式无砟轨道在其中得到了迅速的推广和应用[1]。60㎏/m 钢轨、弹性扣件、预制轨道板、砂浆调整层和支撑层是构成CRTS Ⅲ型板式无砟轨道的主要结构。其中,自密实混凝土主要位于板和混凝土基座的中间位置,起着重要的填充、调整以及承载等作用[2]。因此,自密实混凝土应当在施工现场进行浇筑。

铁道部门出台的《高速铁路轨道工程施工技术规程》(Q/CR 9605-2017)对CRTS Ⅲ型板式无砟轨道铺设偏差作出了详细规定,即控制在2mm 范围之内[3]。但是,要在具体的施工过程中严格控制这一偏差难度较高。

当下,虽然大部分施工企业针对自密实混凝土的质量采取了多项控制方法,比如,从自密实混凝土的生产、运输和浇筑环节等进行严格控制[4-5]。但是,企业对自密实混凝土的尺寸控制较少。为此,以泰和赣江特大桥CRTS Ⅲ型板式无砟轨道段为主要研究对象,对其在施工过程中产生轨道侧板微滑的原因进行分析,在此基础上提出优化和完善措施,旨在严格控制自密实混凝土施工层的精度。

1 工程概况

泰和赣江特大桥位于我国江西省吉安市泰和县城境内,设计速度350km/h,结构以CRTS Ⅲ型板式无砟轨道为主;如果对该桥梁进行平面线形划分,整座桥可以分为直线段、R7000m 和10000m 曲线段3 种类型,整座桥梁共设有2492 块板。其中,R7000m 和10000m 曲线段的轨道板共有1816 块,占总轨道板数的72.87%。经研究决定,R7000m 和10000m 曲线段采用底座板外轨抬高的方式,同一块底座板标高37.89cm、高差25.04cm,与直线板19.6cm 相差18.29cm 和-6.75cm。

通过实地考察得出:泰和赣江特大桥曲线段半径小、板数多、高差大,坡度是导致轨道板出现“悬浮自重下滑”的重要原因之一。所以,在设置超高时,需将自密实混凝土层严格控制在5mm,最大超高允许在150mm,这是超高段的轨道板质量难以满足相关要求的重要因素之一。CRTS Ⅲ型板式无砟轨道受力分析示意图如图1所示。

2 优化方案

由于设计人员仅对CRTS Ⅲ型板式无砟轨道直线和大半径曲线进行了设计,但曲线超高段受斜面坡度影响,轨道板本身重力G=横向分力F2+竖向分力F1(图1),加之自密混凝土灌注过程中产生的流体的推力,而原设计方案中存在刚度较弱和定位配件间隙的问题,导致其无法抵抗施工中出现的因下滑力(下滑力=自重横向分力+自密实混凝土灌注中横向推力)而产生的“微变形”。若想控制曲线段的轨道板在灌注过程中的尺寸,需要将偏差严格控制在2mm 的范围之内,并控制轨道板产生的下滑力,合理避免轨道板出现“微变形”问题。

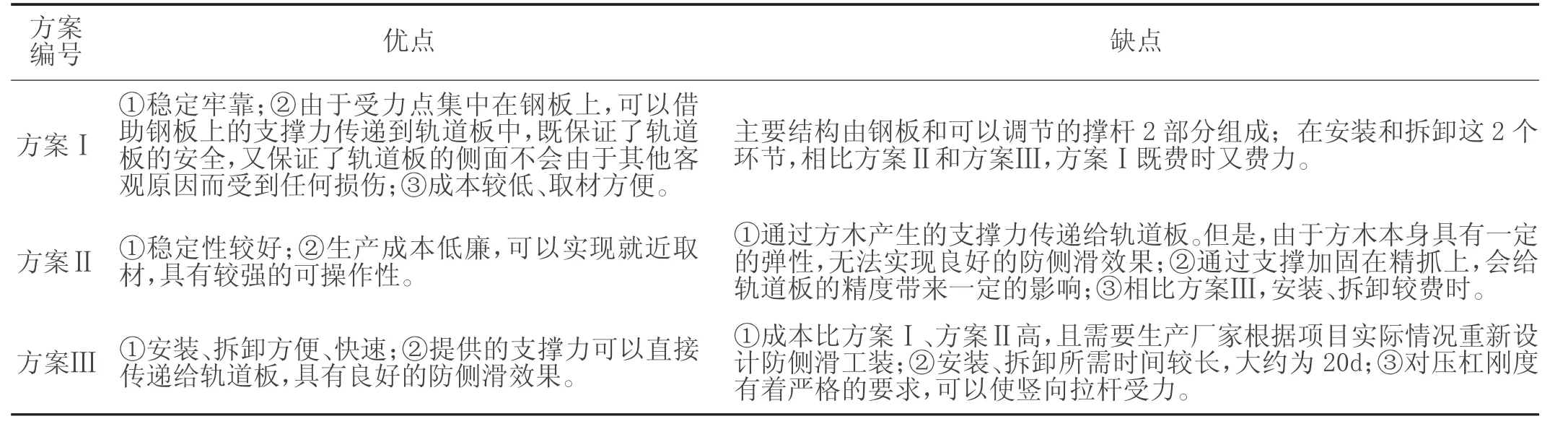

正是因为原模板无法准确控制曲线超高段轨道板灌注过程中出现的侧移量,为了使灌注曲线超高段的侧滑板可以满足本项目的设计要求(允许偏差为2mm),设计人员根据工程项目实际情况提出以下3 种解决方案。3 种解决方案对比分析如表1 所示。

表1 三种方案优缺点对比分析评价

方案Ⅰ:在轨道内侧中间位置设置2 道可以调节长度的撑杆,撑杆与轨道板两侧之间的距离应严格控制在30cm。

方案Ⅱ:在可调节长度撑杆下方位置垫方木,将其撑至精调器上。

方案Ⅲ:在生产厂家提供的压杠上分别增设2 根悬干,将其支撑于轨道板的内侧。

经过讨论和分析企业的人力、物力、财力、项目建设周期以及项目所在区域内的地形、地质条件得出:方案Ⅰ中的各项条件均可以满足工程项目建设实际需求,故采取方案Ⅰ。

3 模板撑杆结构设计

工艺流程:轨道板粗铺轨道板精调→安装压紧装置及原工装防侧移→安装侧模→安装方案1 防侧滑装置→灌注自密实混凝土。防侧滑装置由撑杆、5mm×100mm×250mm 钢板及螺栓组成。

第一步:初步精调轨道板,委派专业人员专门核对轨道板规格与设计文件是否一致,重点检查轨道板初步精确时的位置偏差,将偏差严格控制在10mm,横向应小于或等于已经经过精调支架横向调整的50%,如果仍存在偏差,需重新对其进行精调。

第二步:在各个轨道板设置与之数量相同的压紧装置,并将压紧装置固定在扣压装置底部,在轨道板底座上预埋套管,安装钢筋,尽最大限度保证自密实混凝土灌注过程中轨道板不发生上浮和位移。应根据工程项目实际情况在曲线段每一块轨道板上至少设置3 道原工装防侧移装置,将钢筋插入底座板固定压紧装置时,应插入直径20 的钢筋,插入深度至少为250mm,插入方向稍向下倾斜,钢筋外漏不宜过长,一般在5~10cm 左右即可。压紧装置紧固螺栓曲线段扭力应严格控制在55~65N·m。

第三步:模板固定要保证牢固,防止侧移和偏斜现象产生。模板接头采用螺栓连接,模板加固用支撑杆件撑拉的方式进行,应保证支撑杆件的数量充足。

第四步:安装方案1 中的侧滑装置,曲线段对应轨道板内测低边加设两道对称设置,安排专人采用扭力扳手施加应力,钢板需与轨道板密贴,使防侧滑装置达到受力状态。

方案Ⅰ:

方案1 侧滑装置采用调节长度撑杆支撑轨道板,撑杆的一端固定于轨道板的侧边,但是考虑到可调节长度支撑杆无法通过市场购买,需要根据实际情况进行设计和生产,因此采取以下措施:①在轨道板中心位置定位焊M16 的螺母,并与撑杆连接在一起;②撑杆可根据施工现场实际情况及时调节长度;③现场存在内侧和外侧两种工况,内侧采用植筋反力支撑定位,如图2 所示;外侧直接顶在防护墙反力支撑,如图3 所示。

第五步:自密实混凝土灌注。自密实混凝土灌注应匀速进行,不宜过快也不宜过慢,应采取“慢-快-慢”的方式有序灌注。同时,施工人员应准备充足的混凝土,保证下料的连续性及混凝土拌合物在轨道板下连续流动。在实际的灌注过程中,施工企业还应当委派专业工作人员仔细观察并详细记录灌注过程,并将轨道板上浮值记录在册。

4 现场灌板试验

为验证方案Ⅰ实施的可行性,根据工程项目实际情况,分别使用原工装和经过改进后的工装进行至少一次的灌注试验,委派经验丰富的工作人员将灌注过程中轨道板产生的侧移量仔细记录在百分表内。超高110mm、150mm 的两曲线段试验结果如表2 所示。

表2 各个曲线段侧向位移(mm)

通过表2 可以看出:如果继续采用原工装开展和实施曲线段的施工,轨道板偏差难以控制在2mm 内,而方案1 中的轨道板偏差在0.4mm 内,可以满足本工程项目的施工要求。

将方案Ⅰ应用于CRTS Ⅲ型板式无砟轨道施工过程中,需要在原工装基础上重新设置可调节的支撑杆。本工程项目在2018 年3 月21 日开始施工,于9 月15日完工,历时178 日历天,整个施工周期内共完成灌注轨道板2317 块,其中,曲线段轨道灌注1816 块。经计算,轨道板灌后各项合格率均在97%及以上,尤其是轨道板承台顶面中心线偏差合格率达到了99.53%,获得了理想的效果。各项合格率统计表见表3。

表3 轨道板灌完成后合格率统计

5 结束语

基于CRTS Ⅲ型无砟轨道结构系统本身具备的优势和特点,将其应用于本工程项目的曲线段施工过程中,可以保证项目建设的质量、效益和进度,为企业节约大量的建设成本。在分析侧滑产生原因的同时,根据项目实际情况提出3 种解决方案,在不断提升和改进原工装设计的同时,验证了实施方案Ⅰ的可行性,最终得出方案Ⅰ具有成本低、取材方便、可操作性强等优势,并保证了轨道板施工整体线性。希望可以为同类工程项目CRTS Ⅲ型无砟轨道板曲线段施工的顺利开展带来有益帮助。