基于西门子PLC的自动修磨机器人自动化系统设计

2022-11-08周伟

周伟

(南京钢铁集团第一炼钢厂,江苏南京 210035)

前言

目前钢铁厂圆棒修磨工序一般通过人工手持修磨器完成,修磨质量难以保证且修磨深度不可控,存在修磨效率低、劳动强度大,而且金属粉尘对人体存在一定的危害。精整圆棒修磨工作一般包括三个区间,分别是物料等待区、物料修磨区和下料区,物料等待区内放置有待修磨的圆棒,物料修磨区用于对圆棒进行修磨,下料区用于收集修磨完成的物料。

随着科技的进步,无人化越来越成为传统工业企业转型的趋势,人工智能和智能制造的理念也在逐渐深入人心,让机器人代替人工作,既可以提高工作效率,也可以提高工作质量,同时也能保生产的安全性。基于这样的需求,本文设计了一种基于PLC控制的圆棒全自动修磨的电控系统。

1 机器人系统简介

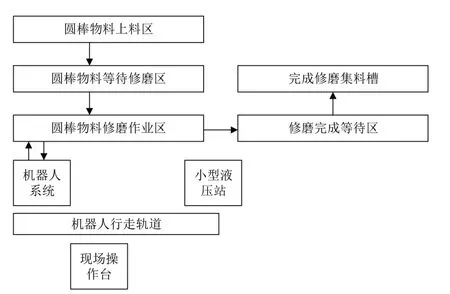

1.1 系统整体布置

如图1所示,是整个系统的简略示意图,物料上料区是人工上料放置区,放置成捆的待修磨的圆棒。等待修磨区是系统自动运行时,自动从上料区通过挡料杆放下使圆棒自然滚动放下的两至三根圆棒等待修磨。修磨作业区包含机器人系统,工业相机系统,机器人轨道,以及圆棒辊道等设备,是系统的核心作业区域,用于修磨作业。修磨完成等待区是圆棒修磨完由修磨作业区通过辊道电机输送至完成等待区。完成修磨集料槽放置修磨完成的成品圆棒。小型液压站用于控制圆棒修磨作业区承载圆棒的辊道的升降。现场操作台包含HMI 触摸屏和急停等一些单体设备的启停按钮和指示灯。

图1 机器人系统整体示意图

如图1 箭头方向所示,整个系统运行简略过程如下介绍:首先现场操作人员将需要修磨的同一批次的圆棒通过行车吊入至上料区,紧接着去操作台输入圆棒的长度,直径和修磨深度三个固定参数。并检查画面所有启动条件均满足(此部分在本文3.1部分有详细介绍),并且现场无人员闯入,安全状态时,点下启动按钮,系统进入全自动运行状态。首先系统通过控制气缸,让少量圆棒先进入到等待修磨区,接着再通过气缸拨动一根需要修磨的圆棒至修磨作业区,当修磨作业区光电感应器感应到有圆棒时,开始启动机器人工作,机器人将机械臂伸至圆棒头部开始的一小段的正上方,安装在机械臂上的相机开始拍照,同时PLC 通过伺服电机控制承载圆棒的对辊开始缓慢旋转,边旋转边拍照,当相机识别到有需要修磨的缺陷时,将坐标发送给PLC,PLC再转发至机器人修磨系统,机器人经过比对,坐标无异常后,开始修磨作业,修磨完成后,修磨系统收回,相机系统继续拍照,当圆棒旋转一周无缺陷需要修磨时,PLC 通过伺服电机使机器人在行走轨道上向前前进一段距离,并开始扫描下一段,重复执行以上操作。如相机再次扫描拍照,仍发现缺陷,则重复修磨操作步骤。当一根圆棒全部扫描完毕后,机器人机械臂收回,并退回起始点,等待下一根需要修磨的圆棒。已修磨好的圆棒,通过变频电机从修磨作业区,运至修磨完成等待区,进入修磨完成等待区的圆棒再通过拨料杆拨送至完成修磨集料槽,当集料槽料满后,系统会自动暂停,并在画面显示报警,提醒现场操作人员将集料槽的圆棒吊走。当等待区无料修磨时,系统自动进入待机态。

1.2 系统的技术参数

如表1 所示为整个机器人系统的基本技术参数。

表1 技术参数

2 机器人自动化系统设计

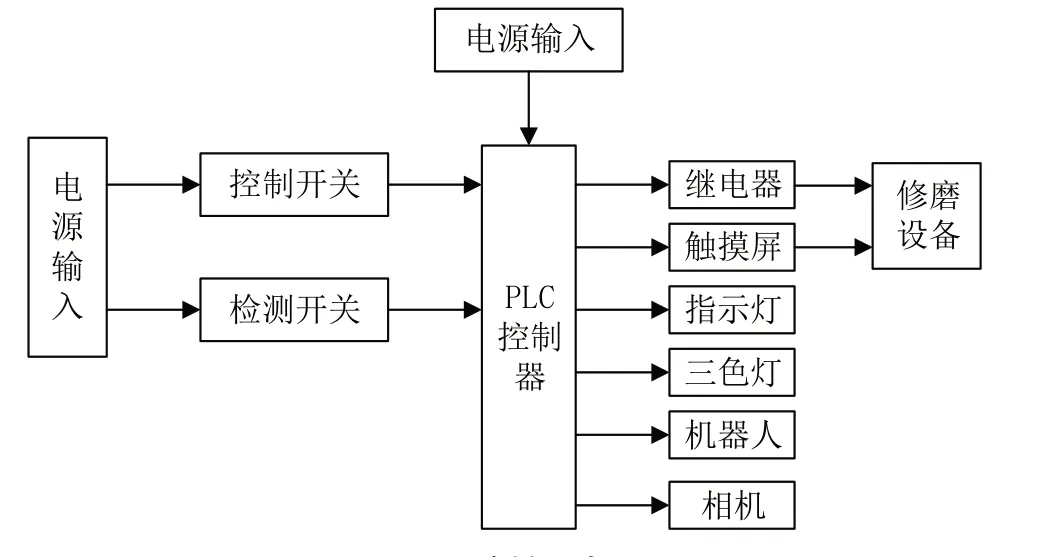

2.1 系统控制框图设计

如图2 所示,是系统的整体控制框图。包括电源模块、PLC控制模块、缺陷定位模块以及圆棒修磨模块,所述电源模块、缺陷定位模块以及圆棒修磨模块均与PLC 控制模块相连,图中的控制开关、检测开关和PLC 控制器分开进行供电,PLC 控制器的输出控制信号通过继电器来控制修磨设备部分设备工作,PLC 控制器一部分输出引脚用来连接输出报警装置以及各种指示灯等,PLC 控制器通过以太网通讯和机器人,伺服电机以及相机(视觉系统)通讯,用来控制机器人行走、动作,辊道旋转和相机的动作,并接受信号。

图2 系统控制框图

所述三色灯即为系统安全门声光报警装置,可以实时显示系统运行,停止或者故障状态;所述指示灯指现场检测开关的实时位置在操作台上指示灯的显示。

2.2 系统通讯拓扑设计

如图3 所示,为系统的通讯拓扑图,1500PLC 通过Profibus 通讯协议和两台变频器进行通讯,通过Profinet 协议和两台伺服电机交换数据,通过开放式以太网通讯和机器人本体,工业相机,工控机以及触摸屏通讯,交换数据。

图3 系统通讯拓扑图

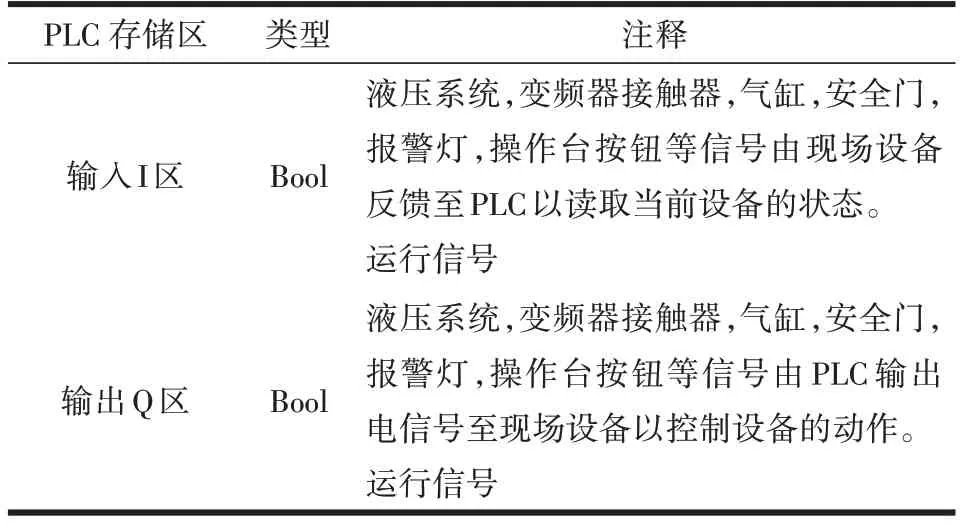

2.3 IO变量设计

除了2.2 部分所述PLC 系统通过工业通信方式与部分系统进行数据交互外,现场还有部分硬接线的检测开关,以及控制气缸等单体设备的输出点仍需要经过传统的DI,DO 点与PLC 的数字量输入输出模块进行数据交互。如表2 所示,为系统的IO 点主要包含的设备,其中I 点均为现场检测开关传给PLC 的信号,Q 点为PLC 通过继电器控制现场设备的信号。

表2 系统IO点表

3 机器人自动化系统软件设计

3.1 PLC程序设计

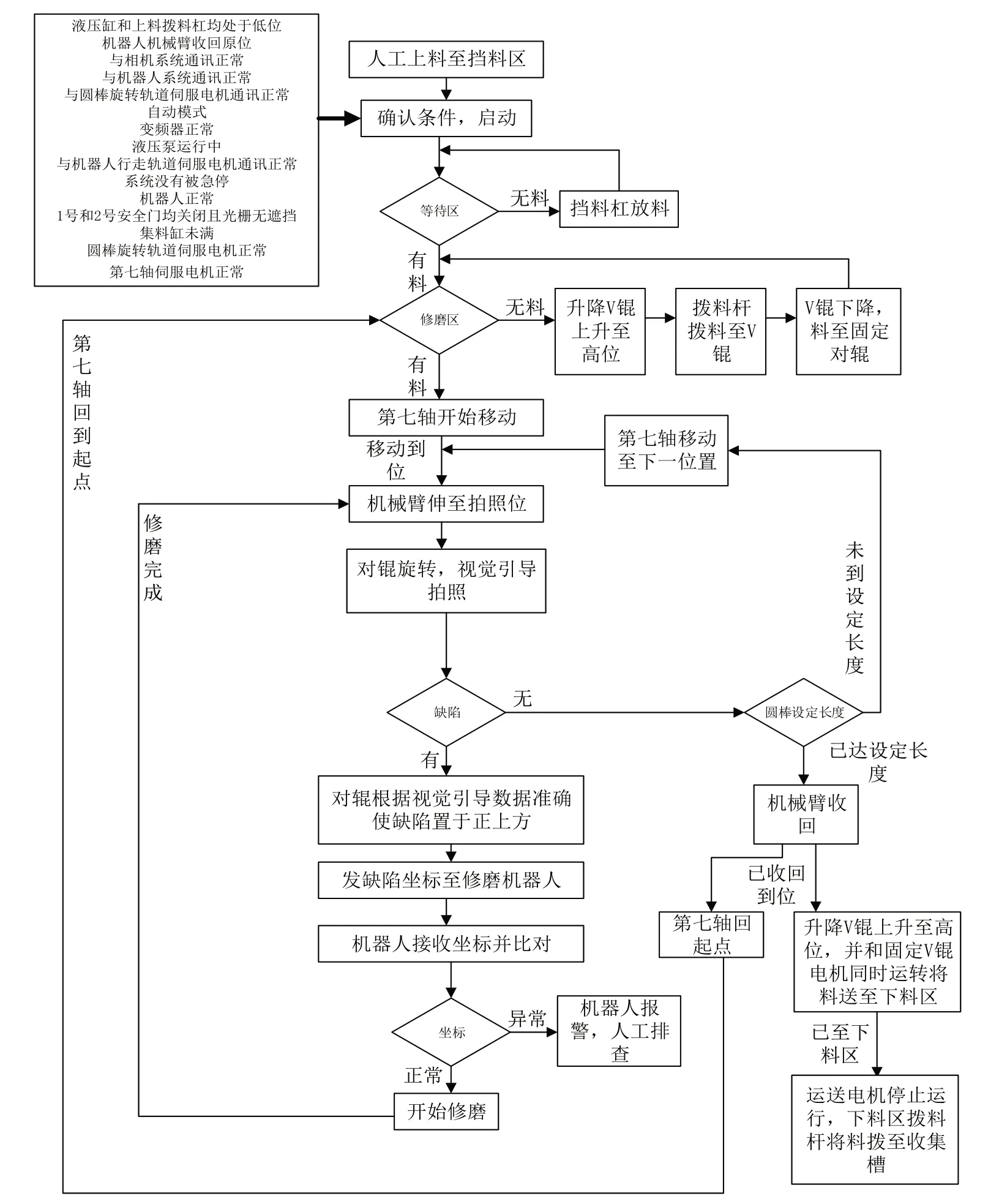

S7-1500 自动化系统是西门子工业自动化集团在S7-300 和S7-400 系统的基础上进一步开发的自动化系统[1],在各个大中型项目里面有着非常高的市场占有率,相对于300 系列PLC,有了多方面的革新和提升,它的处理速度更快,联网能力更强,诊断能力和安全性更高,不仅可节省成本,提高生产效率,而且安全可靠,维护简单方便,成为工厂客户和现场维护人员的首选控制器。与之配合的开发平台博途相对于传统STEP7 软件,操作更加便捷,组态功能更加强大。本文所实际的程序就是采用西门子公司博途V15.1 版本编写,采用了经典的顺序控制法编程思路,即按照不同的时间顺序、逻辑顺序或条件控制顺序使各个机构有序地按照预先设定的顺序依次进行工作[2]。系统全自动运行流程如图4 所示,图中已清晰地表达出系统自动化运作的流程。其中第七轴是指机器人行走轨道,因为圆棒长度最大可达9 米,所以机器人需要行走并分段扫描,直至走完圆棒所设定的长度,后再回到起点,等待下一根圆棒,并重复修磨过程。系统启动前的条件一共有15 条,在图4 中已列出。在系统启动前,为了系统的稳定和人员的安全,必须全部满足条件,系统方可运行。

图4所示,整个系统运行主要包括以下步骤:

图4 系统全自动运行流程图

S1:位于物料等待区内的接近开关检测是否有物料,若有物料,则PLC 控制模块控制挡料杆转动,使位于物料等待区内的物料进入物料修磨区;

S2:位于物料修磨区内的接近开关检测待修磨的物料是否就位,若就位,则PLC 控制模块控制第一伺服电机工作,使其带动主动辊旋转,从而使对转辊道旋转,带动物料旋转,同时,第二伺服电机带动机器人本体沿滑轨移动,进而带动带动工业相机沿滑轨移动,工业相机对物料进行图像采集,并将采集到的图像数据传输至PLC控制模块;

S3:PLC 控制模块接收工业相机传输的图像数据,并对图像数据进行分析,判断物料上是否存在缺陷,若物料表面存在缺陷,则控制对辊旋转,使物料表面的缺陷朝向正上方,随后发送缺陷坐标至修磨机器人,使磨具移动至缺陷正上方,对物料进行修磨;

S4:若物料表面不存在缺陷,则PLC 控制模块根据机器人本体的移动距离,判断是否达到物料的设定长度,若未达到设定长度,则PLC 控制模块控制机器人本体回到初始位置,再次带动工业相机沿物料长度方向移动;若已达设定长度,则PLC 控制模块控制下料机械臂将物料收集至下料区。

3.2 触摸屏程序设计

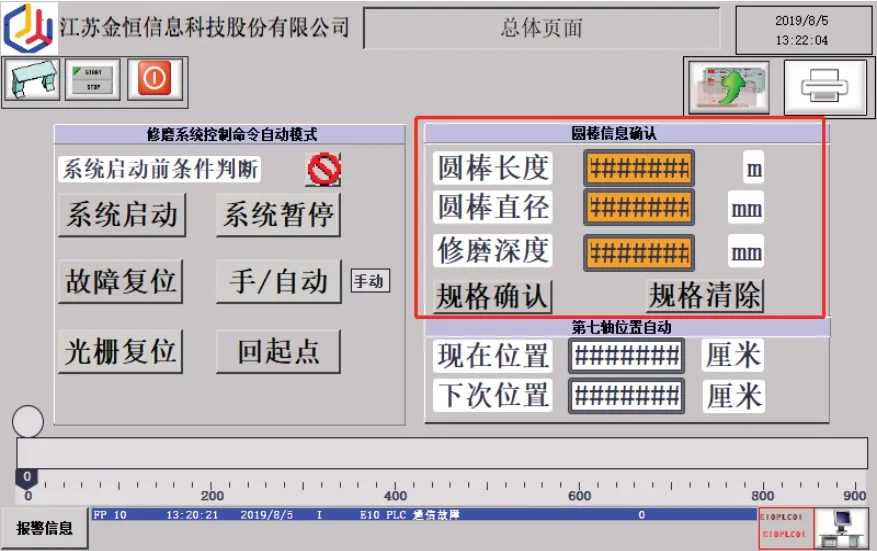

本系统人机交互采用了西门子的精智系列TP900 触摸屏,简单直观,方便操作人员,是西门子公司性价比较高的一款触摸屏其具有触摸功能和PLC通信功能【3】,如图5所示,为触摸屏的主屏,主界面显示了常用的操作按钮和状态显示,具体功能对应的文字说明。

图5 触摸屏主界面图

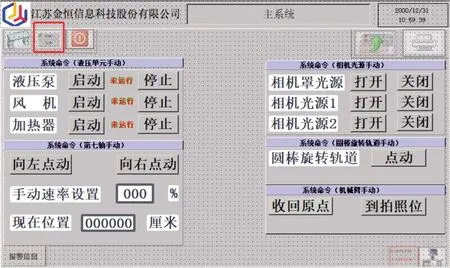

如图6 所示为手动控制命令,当设备出现故障需要调试或者需要操作某个单体设备时,可切换到手动模式,并点击对应按钮,进行单体设备的控制。触摸屏还包含了通讯状态图,可以实时显示各个系统的通讯是否正常,报警界面,显示是否有设备异常报警,不再一一赘述。

图6 触摸屏手动控制界面图

3.3 系统安全设计

由于现场环境以及冶金机器人的特性,安全生产与运行是一切之本,本系统对安全进行了着重设计,在程序中各个系统已做了安全互锁。如在系统自动运行时,操作人员误触单体设备的手动控制命令,设备自动屏蔽该命令,不执行。再如前文所述的系统启动前的条件判断,任意一项不满足,按下启动键是无效的。

同时为了现场使用和维保人员的安全考虑,整个系统外围设置了一层黄色安全网,并设置两个安全门,每个安全门旁边设置一个三色灯,以指示系统状态。三色灯有三种颜色,红色代表系统运行态,此时禁止开门进入;绿色表示系统停止态,可开门;黄灯闪烁表示系统报警态。当系统运行时,安全门被意外打开时,系统会自动进入暂停状态,保障人身安全,再次启动,需人工确认恢复。

当系统出现紧急情况时,两个安全门配套的按钮盒上有急停按钮,急停拍下后,手动、自动均不能动作,所有运转设备,立刻停止。

在上料处设置了一个光电感应器,由于此处需要上料,不宜设置防护网,所以通过光电感应器来保证安全,当系统运行时,如果有人或物误闯入运行区域,系统自动暂停。需要现场操作人员确认情况,确认安全时,手动恢复。

4 结语

本系统自上线验收以来,稳定运行数月,效果优良。系统操作简单,完全自动化运行,启动后,无需人工干预,即可完成圆棒上料,分支,缺陷识别,姿态调整,缺陷坐标计算,自动修磨,下料等流程。本系统通过控制系统实现圆棒修磨工序的全自动化运作,有效提高了精整圆棒的修磨效率,降低了操作人员的劳动强度,实现修磨工位无人化操作;通过对转辊道带动圆棒旋转,再通过工业相机对圆棒进行扫描和图像采集,并根据采集到的数据自动定位圆棒缺陷位置,随后控制修磨机器人定点修磨,实现了修磨精度远远高于人工的效果。随着国家智能制造的推进和南钢智能制造的发展要求,本文所设计的圆棒全自动机器人修磨系统,以提高精整厂圆棒表面修磨质量和效率、降低工人劳动强度,实现修磨工位无人化操作为目标。通过在现场的长期稳定运行,证实了本方案的可行性与可靠性,得到了相关领导和操作人员的一致的高度评价,为南钢在智能化应用积累了一定的经验。