高熔融指数热致液晶聚芳酯及其熔喷非织造布的制备与结构*

2022-11-08袁志成王学晨张兴祥

袁志成 王学晨,2 张 荣 张兴祥,2

1.天津工业大学 材料科学与工程学院,天津 300387;

2.天津市先进纤维与储能技术重点实验室,天津 300387;

3.中航工业航宇救生装备有限公司,湖北 襄阳 441003

热致性液晶聚芳酯(TLCP)纤维是一种新型高性能纤维,具有高强高模、尺寸稳定性好,以及耐高温、耐化学腐蚀和耐磨损等优良特性[1-3]。基于这些优良性能,TLCP纤维广泛应用于航空航天、装甲防护、光缆护套等国防交通领域,以及高温过滤材料、电子绝缘材料、渔业用材料和体育用品等军民两用领域[4-6]。目前具有代表性的TLCP纤维是日本可乐丽公司生产的Vectran纤维,其以2-羟基-6-萘甲酸(HNA)和对羟基苯甲酸(HBA)为单体,采用熔融无规共聚的方法制得,通常HNA与HBA的质量比约为27∶73[7-9]。这种TLCP纤维通过熔融纺丝制得,熔体通过喷丝孔时,受轴向剪切力作用,沿纤维轴向高度有序排列。由于主链大分子具有较长的松弛时间,故冷却固化后仍能稳定保持这种高取向结构,因此这种TLCP纤维通常无需后牵伸,其初生纤维的线密度即为纤维制品的最终线密度,纤维拉伸断裂强度高达20 cN/dtex,而断裂伸长率仅为3%。TLCP纤维是一种很有发展前途的材料,对TLCP纤维的研究也受到很多研究者的关注[10-11]。

熔喷法是一种依靠高速热气流喷吹聚合物熔体,使其得到迅速拉伸并固网形成非织造布的加工方法,具有流程短、成本低、原材料易得等优点[12-13]。通过熔喷法制得的非织造布主要应用于医疗卫生材料、过滤材料、吸油材料以及电池隔板等领域。未来随着科技的不断发展,以及人们需求的提升,非织造布的应用领域将不断扩展[14-17]。TLCP熔体具有较好的流动性,有望通过熔喷法制备高性能非织造布,进而拓宽非织造布在防冲击材料、过滤材料等领域的应用。目前,国内关于熔喷法制备TLCP非织造布的研究尚属空白。

本文对TLCP应用于熔喷高性能非织造布进行探索性研究,通过在TLCP熔融混炼过程中加入少量HNA单体控制其降解,制备高熔融指数的TLCP(HMTLCP),探究其可纺性,并进一步采用熔喷法制备HMTLCP非织造布。探究热处理对HMTLCP非织造布热性能、结晶性能和力学性能的影响。

1 试验部分

1.1 原料与仪器

聚丙烯(PP),熔喷级,熔融指数(MI)约为1 500 g/10 min,凯美塑化科技(烟台)有限公司。

TLCP切粒:熔点约为284 ℃,密度为1.4 g/cm3,MI约为100 g/10 min,美国塞拉尼斯公司。

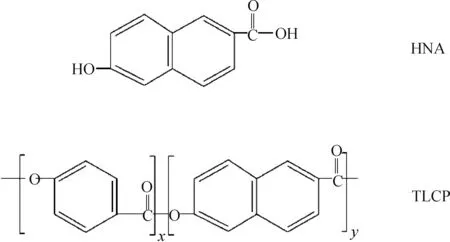

HNA:密度为1.4 g/cm3,上海阿拉丁生化科技股份有限公司。图1为HNA与本文采用的TLCP的化学结构式。

图1 HNA与TLCP的化学结构式

DZF-6022型真空干燥箱,上海一恒科学仪器有限公司;HTGD-16型双螺杆挤出机,广州市哈尔技术有限公司;哈克Rheomix OS密炼机,赛默飞世尔科技(中国)有限公司;M-100A型熔喷非织造布试验机,凯美塑化科技(烟台)有限公司。

1.2 HMTLCP切粒的制备

根据聚酯在受到热和外力剪切作用下易发生降解这一机理,本文在TLCP熔融混炼过程中加入少量HNA单体,破坏体系的平衡,促进原料TLCP的降解。通过控制HNA添加量和熔融混炼时间,制备用于熔喷工艺的HMTLCP。

向密炼机内添加的试样质量(m)通过式(1)计算,密炼机净腔体体积(v)为69 cm3,腔体通常不能100%填充,颗粒物料的填充率(k)标准值通常为70%,粉状物料的填充率可提高至80%。

m=ρ×v×k

(1)

式中:ρ为试样密度。

将填充率为70%的TLCP切粒分别与填充率为2%、3%、4%和5%的HNA单体添加至密炼机内进行熔融混炼,混炼温度设定为295 ℃,转子转速设定为40 r/min,熔融混炼时间为4 min,获得4种HMTLCP聚合物。对4种HMTLCP聚合物进行双螺杆挤出造粒,然后将所得物料在真空干燥烘箱中100 ℃干燥处理4 h,再165 ℃干燥处理10 h,使含水率低于0.005%。造粒时,进料区温度为270 ℃,熔融区温度为295 ℃,模头区温度为305 ℃,螺杆转速为150 r/min,切粒机转速为300 r/min。

1.3 HMTLCP非织造布的制备

先向熔喷非织造布试验机内加入PP试机并清洗熔体管路,然后加入干燥后的HMTLCP切粒。调整工艺参数,以制备相对均匀的HMTLCP非织造布。

1.4 测试与表征

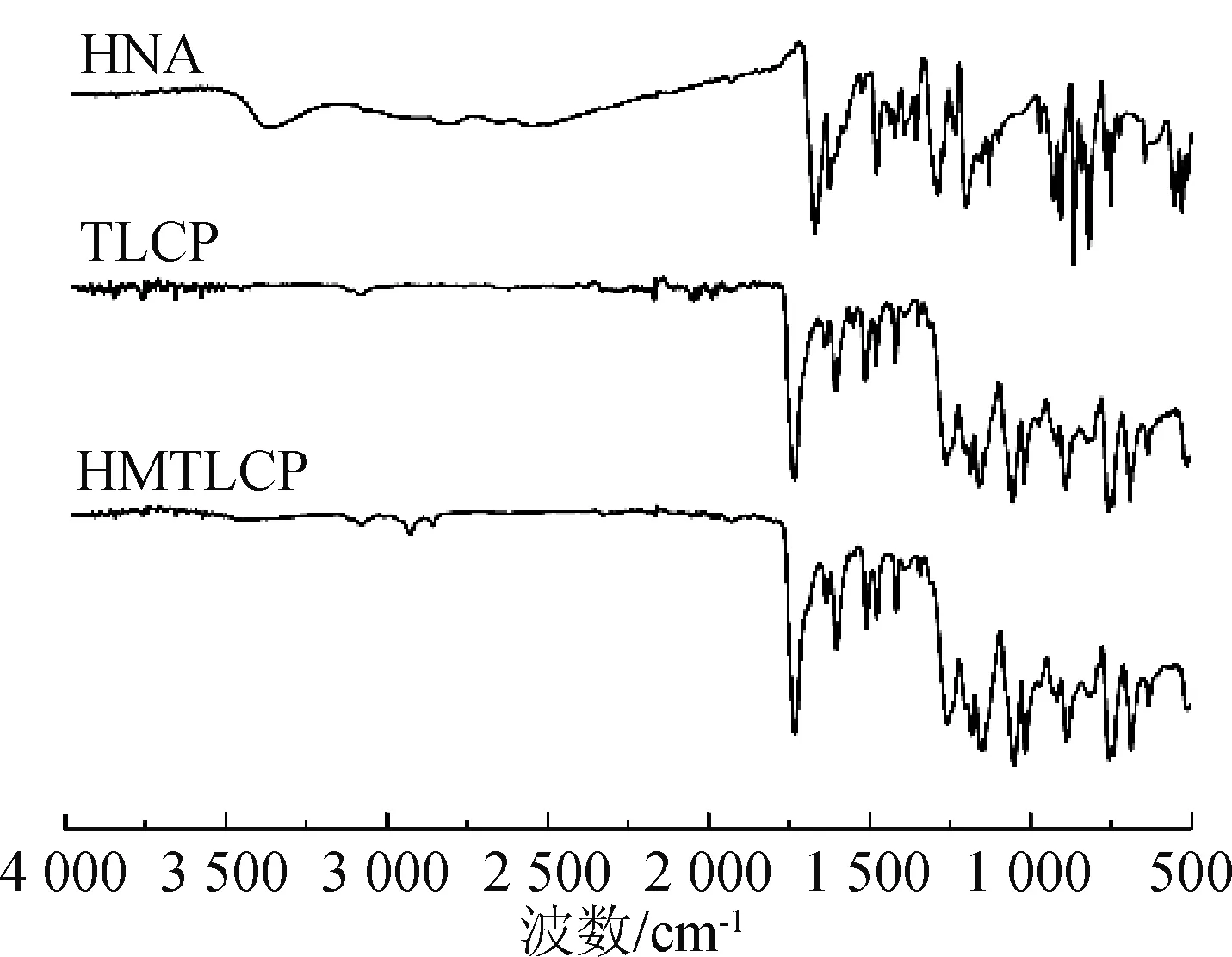

采用Nicolet iS50型傅里叶变换红外光谱仪(FTIR,赛默飞世尔科技公司)对HNA、TLCP和HMTLCP进行红外光谱测试,扫描范围为400~4 000 cm-1,分辨率为1 cm-1。测试前,需将切粒试样热压成薄膜。

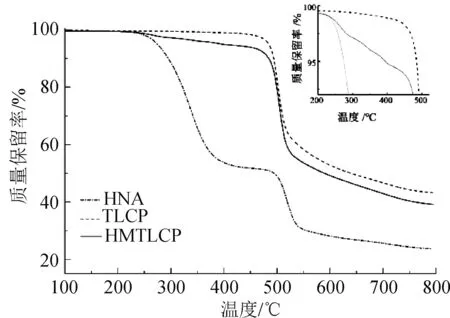

采用STA449F3型热重分析仪(TG,德国耐驰公司)对HNA、TLCP和HMTLCP进行热稳定性测试,在N2氛围下,以10 ℃/min的升温速率从室温升至800 ℃。

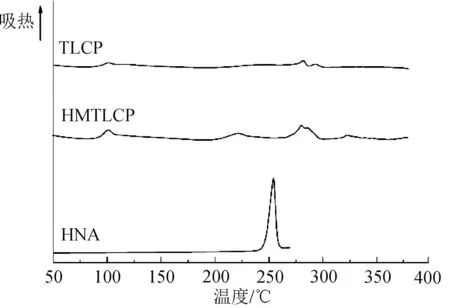

采用DSC200F3型差热扫描量热仪(DSC,德国耐驰公司)对TLCP、HMTLCP和HMTLCP非织造布进行热力学性能测试,在N2氛围下,先以10 ℃/min的升温速率从室温升至380 ℃,并在380 ℃下恒温2 min,然后以10 ℃/min的降温速率降至室温。

采用XNR-400A型熔体流动速率仪(北京北方华测科技有限公司)对TLCP和HMTLCP进行熔融指数(IM)测试。测试前,先对物料进行干燥处理,将物料放入真空干燥烘箱中于150 ℃下干燥处理14 h,然后按照GB/T 3682—2000的方法进行测试,测试温度为295 ℃。每种物料测试5次,结果取平均值。

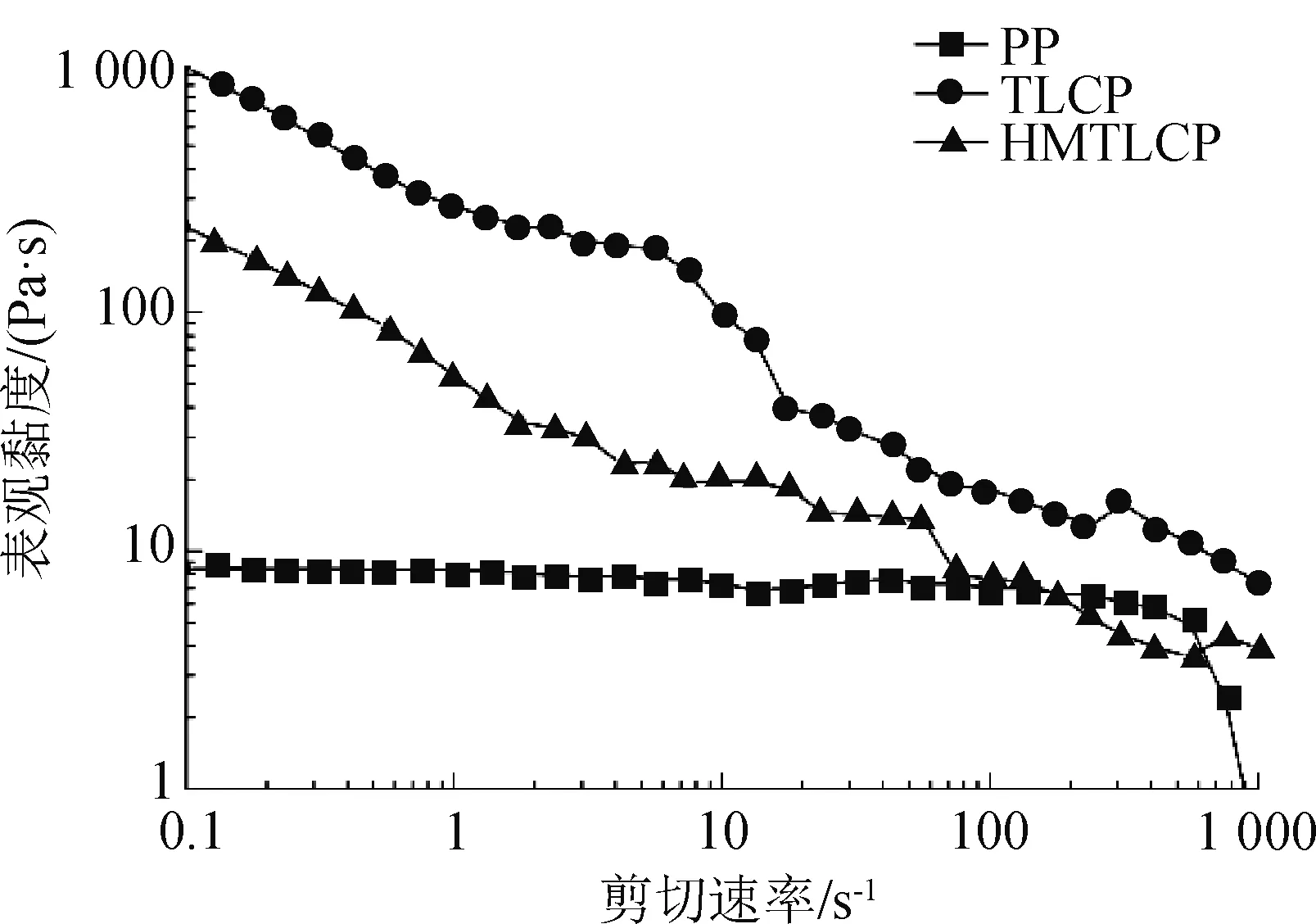

采用MCR302型模块化智能型高级流变仪(奥地利安东帕有限公司),在不同剪切速率和温度下,对PP、TLCP和HMTLCP进行流变性能测试,选用直径为25 mm的转子。

采用Gemini SEM500型场发射电子扫描显微镜(英国卡尔蔡司有限公司)对HMTLCP非织造布进行形貌观察。

采用D8 DISCOVER型X射线衍射仪(XRD,德国BRUKER公司)对HMTLCP非织造布进行结晶性能测试,Cu靶Kα1线,波长为0.154 06 nm,扫描速度为8(°)/min,扫描范围为5~45°(2θ)。

采用6800型电子万能材料试验机(美国英斯特朗公司)对HMTLCP非织造布进行力学性能测试。根据GB/T 24218.3—2010《纺织品 非织造布试验方法 第3部分:断裂强力和断裂伸长率的测定(条样法)》进行测试,试样尺寸为25 cm×5 cm,夹持距离为20 cm,拉伸速度为100 mm/min。

2 结果与讨论

2.1 HMTLCP的熔融指数分析

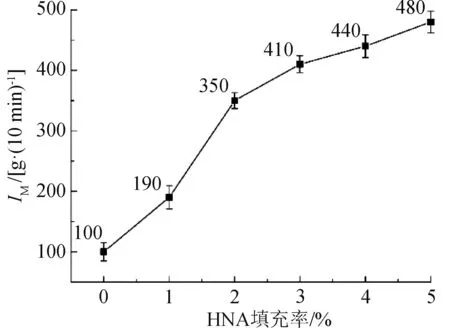

单体填充率对HMTLCP的MI的影响如图2所示。由图2可以看出,在混炼时间为4 min,其他工艺条件相同的情况下,随着HNA填充率的增加,HMTLCP的MI逐渐增大。受密炼机腔体空间的限制,本文在研究HNA填充率对HMTLCP切粒MI的影响时,HNA填充率最大仅研究到5%。

图2 HNA填充率对HMTLCP熔融指数的影响

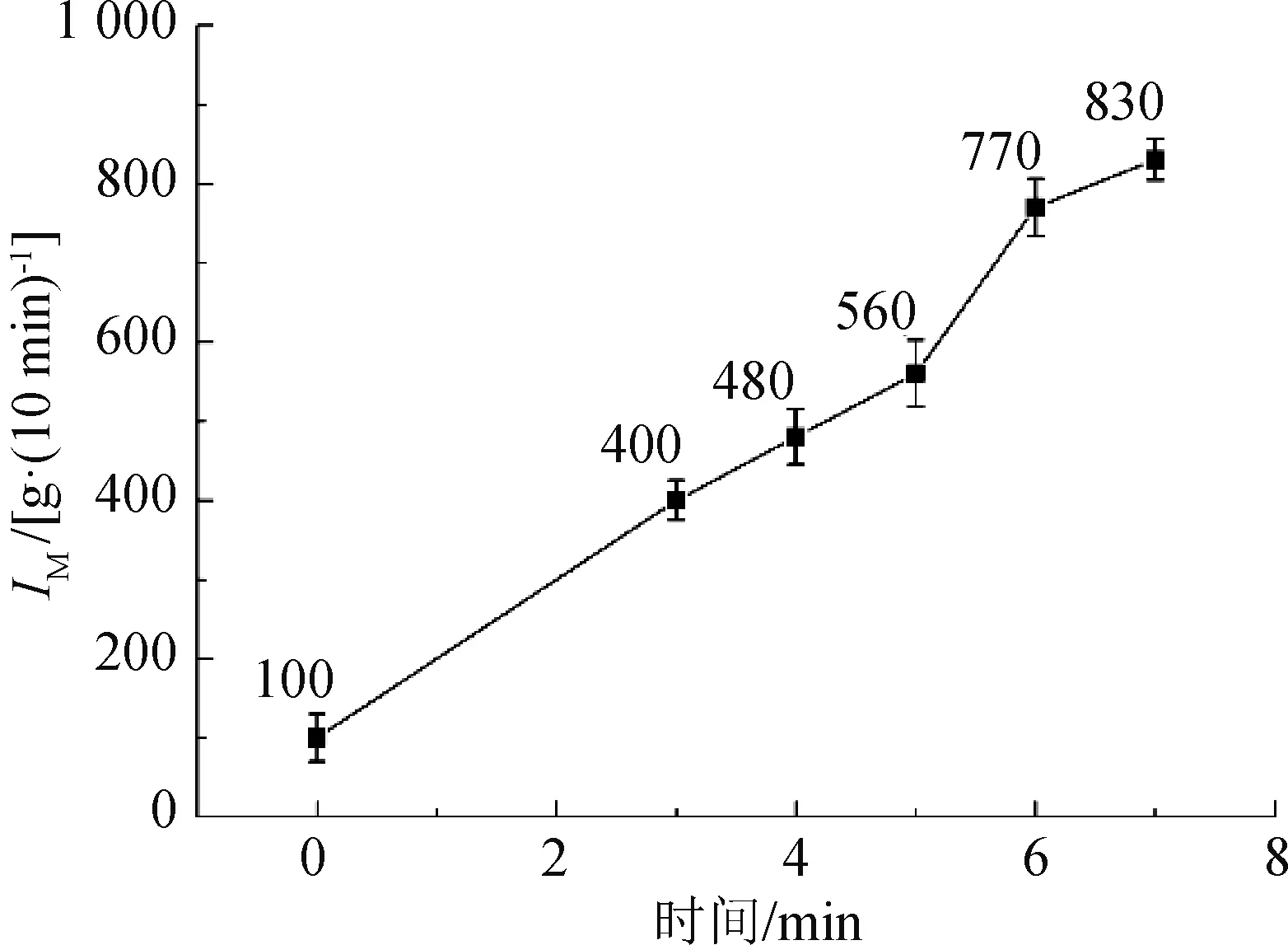

在HNA填充率为5%,其他工艺条件相同的情况下,探讨熔融混炼时间对HMTLCP熔融指数的影响,结果如图3所示。由图3可以看出,随着混炼时间的增加,HMTLCP的熔融指数逐渐增大。这是因为混炼时间越长,TLCP降解程度越大,相对分子质量越小,熔融指数越大,流动性能越好。

图3 混炼时间对TLCP熔融指数的影响

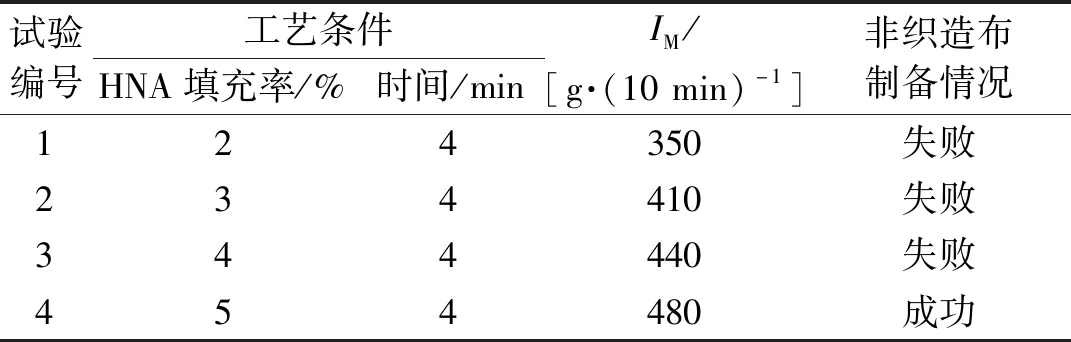

对不同工艺条件下制备的HMTLCP切粒进行熔喷工艺试验,具体工艺条件及熔喷非织造布制备情况如表1所示。由表1可知,4号试验工艺条件下能成功制备HMTLCP非织造布,即HMTLCP熔融指数为480 g/(10 min)时,可成功制备非织造布。后文的试验研究及表征均以4号试验制备的HMTLCP非织造布为基础。

表1 不同工艺条件下熔喷非织造布制备情况

2.2 HMTLCP的FTIR分析

图4 HNA、TLCP及HMTLCP的FTIR谱图

2.3 HMTLCP的TG分析

测试了HNA、TLCP和HMTLCP的热稳定性,结果如图5所示。由图5可以看出,HNA的整个失重过程分为两个阶段,第一阶段是脱羧、脱羟基过程,热分解起始温度(T5%)为284 ℃,分解速率最大时的温度(Tmax)为337 ℃;第二阶段为萘环分解过程,这一阶段的T5%为502 ℃,Tmax为520 ℃。这表明,在HNA和TLCP熔融混炼过程中,HNA单体发生降解。TLCP切粒的热失重曲线则表现为单步热分解行为,T5%为488 ℃,Tmax为502 ℃,质量损失率为56.8%。相比TLCP,熔融混炼后得到的HMTLCP的热分解起始温度降低,其T5%为231 ℃,Tmax为504 ℃,质量损失率为60.9%,高于TLCP切粒的质量损失率。产生这一现象的原因是混炼过程中TLCP大分子链发生分解,相对分子质量减小,热稳定性能有所下降。

图5 物料在氮气气氛中的TG曲线

2.4 HMTLCP的DSC分析

HNA、TLCP和HMTLCP的DSC升温曲线如图6所示。观察HNA的升温曲线可发现,254 ℃有一个熔融峰,对应单体的熔点。观察混炼前后TLCP的DSC升温曲线可发现,未出现明显的冷结晶峰,也没有明显的玻璃化转变过程。观察混炼前TLCP切粒的升温曲线可发现,101 ℃处有一个较小的吸热峰,但这不是真正的熔融峰,而是由于骤冷造粒过程中结晶时间太短、结晶不充分而形成的一个亚稳态结晶。282 ℃处的吸热峰才是真正意义上的熔融峰,但是熔融峰面积很小,呈现向列相液晶的典型特征[18-19]。观察混炼后HMTLCP切粒的升温曲线可发现,相比混炼前其在约220 ℃处多了一个熔融吸热峰。这一结果表明,通过熔融混炼可使TLCP发生降解,得到较低相对分子质量的TLCP。

图6 HNA、TLCP和HMTLCP的DSC升温曲线

图7给出了HNA、TLCP和HMTLCP的DSC降温曲线。由图7可以发现,HNA的结晶温度为208 ℃,熔融混炼前TLCP的结晶温度为237 ℃,混炼后HMTLCP的结晶温度为226 ℃,相比混炼前有所降低。

2.5 HMTLCP的流变性能分析

探究TLCP和HMTLCP的表观黏度与剪切速率间的关系,并以熔喷级PP的流变性能作为空白对照,测试结果如图8所示。由图8可以看出,在一定的温度下,熔喷级PP的表观黏度几乎不随剪切速率的变化而变化。观察TLCP和HMTLCP的表观黏度与剪切速率变化曲线可以看出,在一定的温度下,混炼前后物料的表观黏度均随着剪切速率的增大而降低,呈现出明显的切力变稀特征。由图8还可以看出,同一剪切速率下,混炼后物料的表观黏度相比混炼前呈明显的下降趋势。研究结果表明,通过将TLCP和HNA熔融混炼,可有效降低物料的黏度,提高其流变性能。该结果与物料熔融指数测试结果表现出相同的趋势。以熔喷级PP的流变性能曲线为参照,通过控制混炼时间和单体添加量等条件,制备适合熔喷用的HMTLCP。

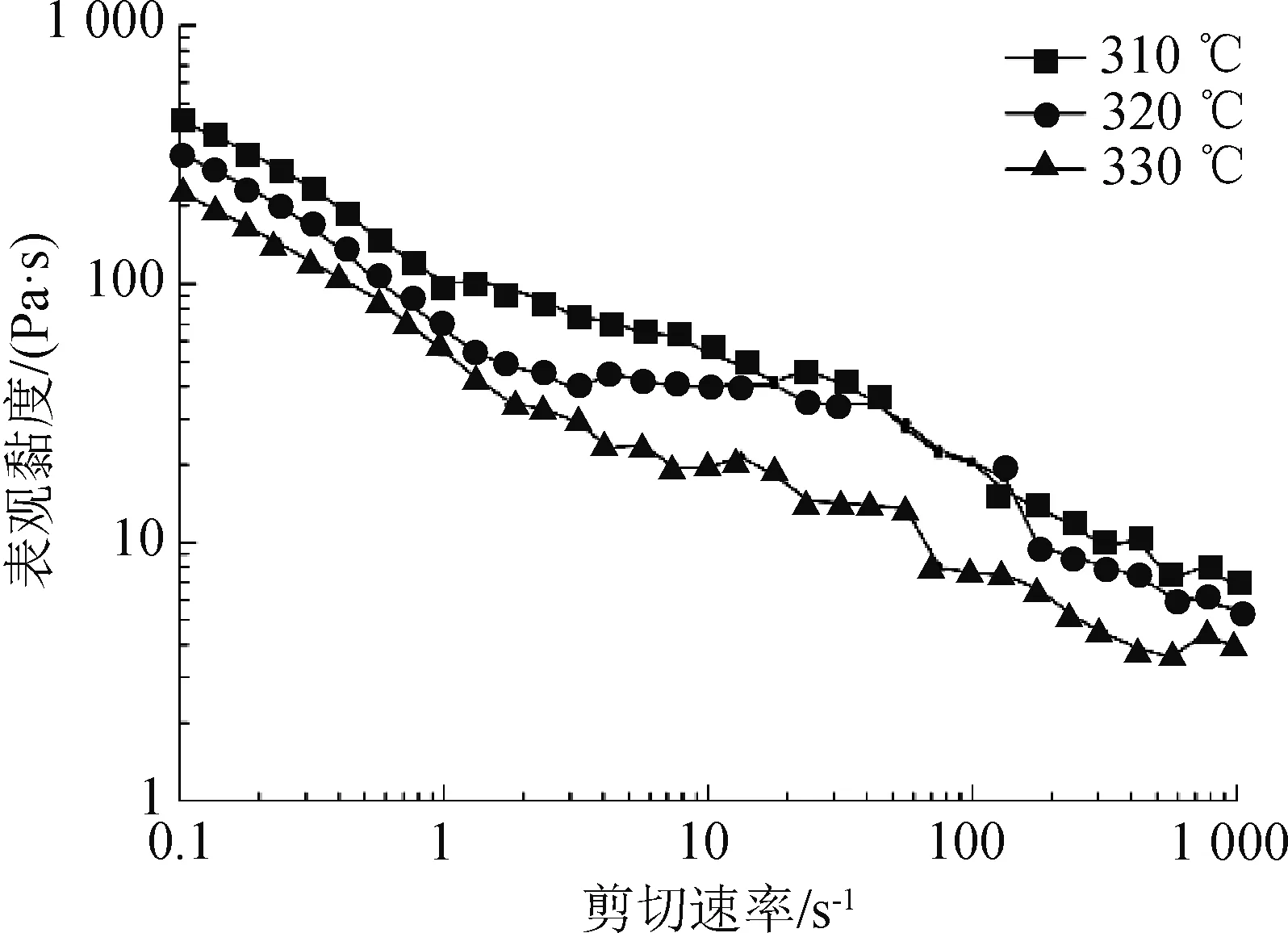

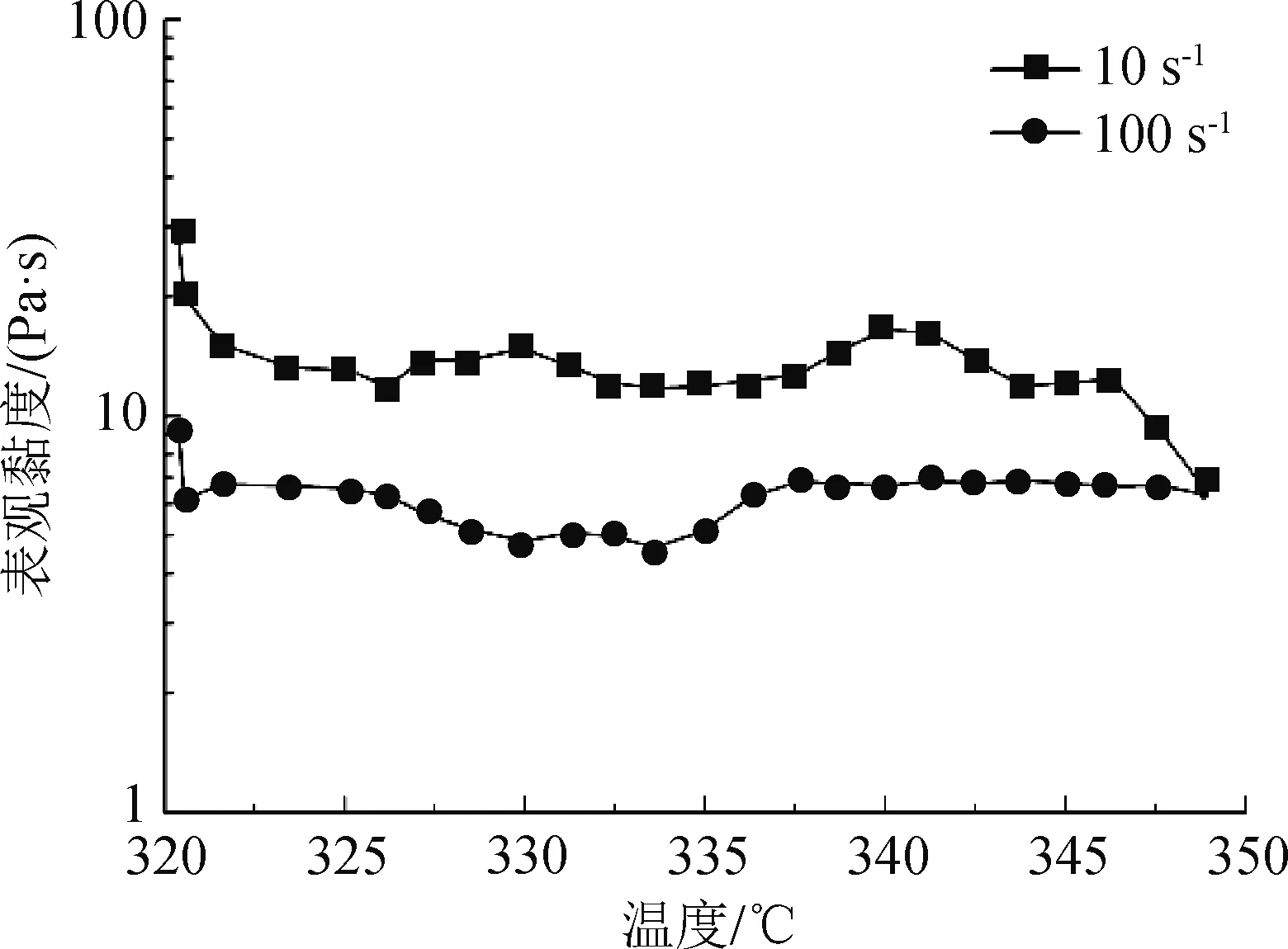

图8 不同物料表观黏度与剪切速率的关系

图9为不同测试温度下HMTLCP的表观黏度随剪切速率的变化关系。由图9可以看出,同一剪切速率下,随着温度的升高,物料的表观黏度呈下降趋势,表现出黏度的温度依赖性。由图9还可以看出,在同一温度下,体系的表观黏度随着剪切速率的增大而总体呈现切力变稀的特征。试验研究了一定剪切速率下HMTLCP表观黏度随温度的变化关系,结果如图10所示。由图10可以看出,同一剪切速率下,随着温度升高,物料的表观黏度呈现出微弱的上下波动,总体而言相对稳定,在一定温度范围内,物料表观黏度随温度升高而产生的变化并不明显。增大剪切速率,表观黏度呈明显的下降趋势,呈现出明显的切力变稀特征。研究结果表明,HMTLCP熔体具有明显的剪切变稀特性和较强的温度依赖性,因此,在HMTLCP的成纤过程中,控制熔体温度和压力的变化非常重要,较小的温度或压力变化都可能导致熔体黏度产生较大的波动,不利于成纤加工的正常进行。

图9 不同温度下表观黏度与剪切速率的关系

图10 不同剪切速率下表观黏度与温度的关系

2.6 HMTLCP非织造布的形貌分析

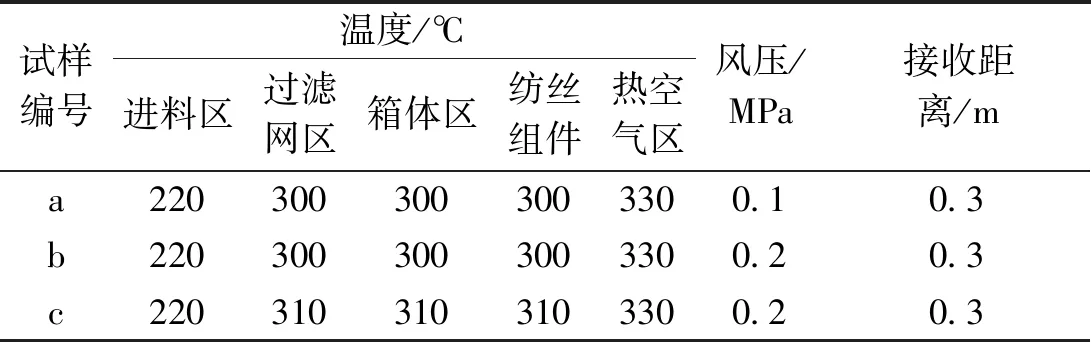

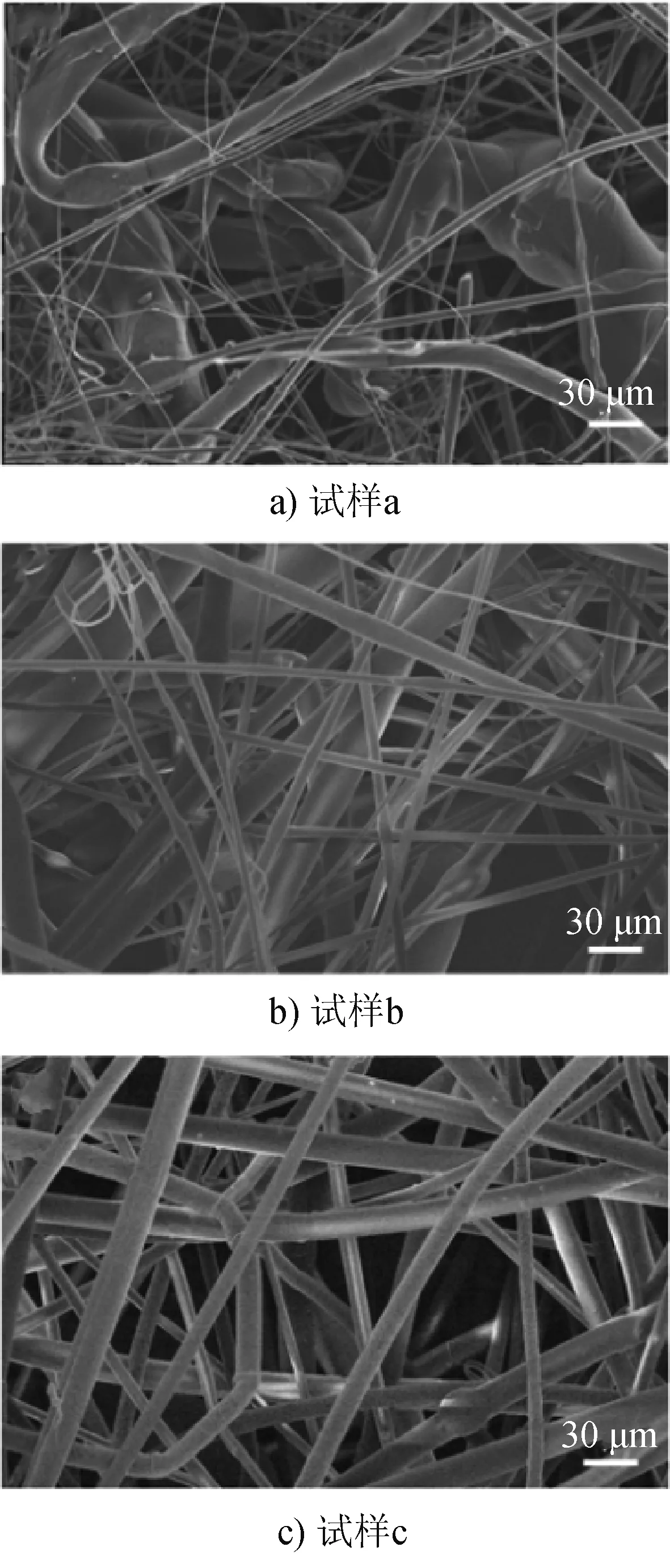

采用表2所示的不同熔喷工艺参数,制备HMTLCP非织造布。不同工艺条件下制备的 HMTLCP非织造布的SEM图如图11所示。由图11可以看出,试样a的纤维直径分布很不均匀,并且存在熔体未被热空气吹塑成纤维就已冷却固定成型的情况。将风压从0.1 MPa提高至0.2 MPa后,所得试样b与试样a相比,未被吹塑成纤维的情况得以有效解决,但纤维直径分布仍然不均。将试验温度从300 ℃提高至310 ℃,制成的试样c与试样b相比,纤维直径相对均匀。后文的试验研究及表征均以试样c为基础。

表2 熔喷非织造布的工艺参数

图11 不同工艺条件下制备的HMTLCP非织造布的SEM图

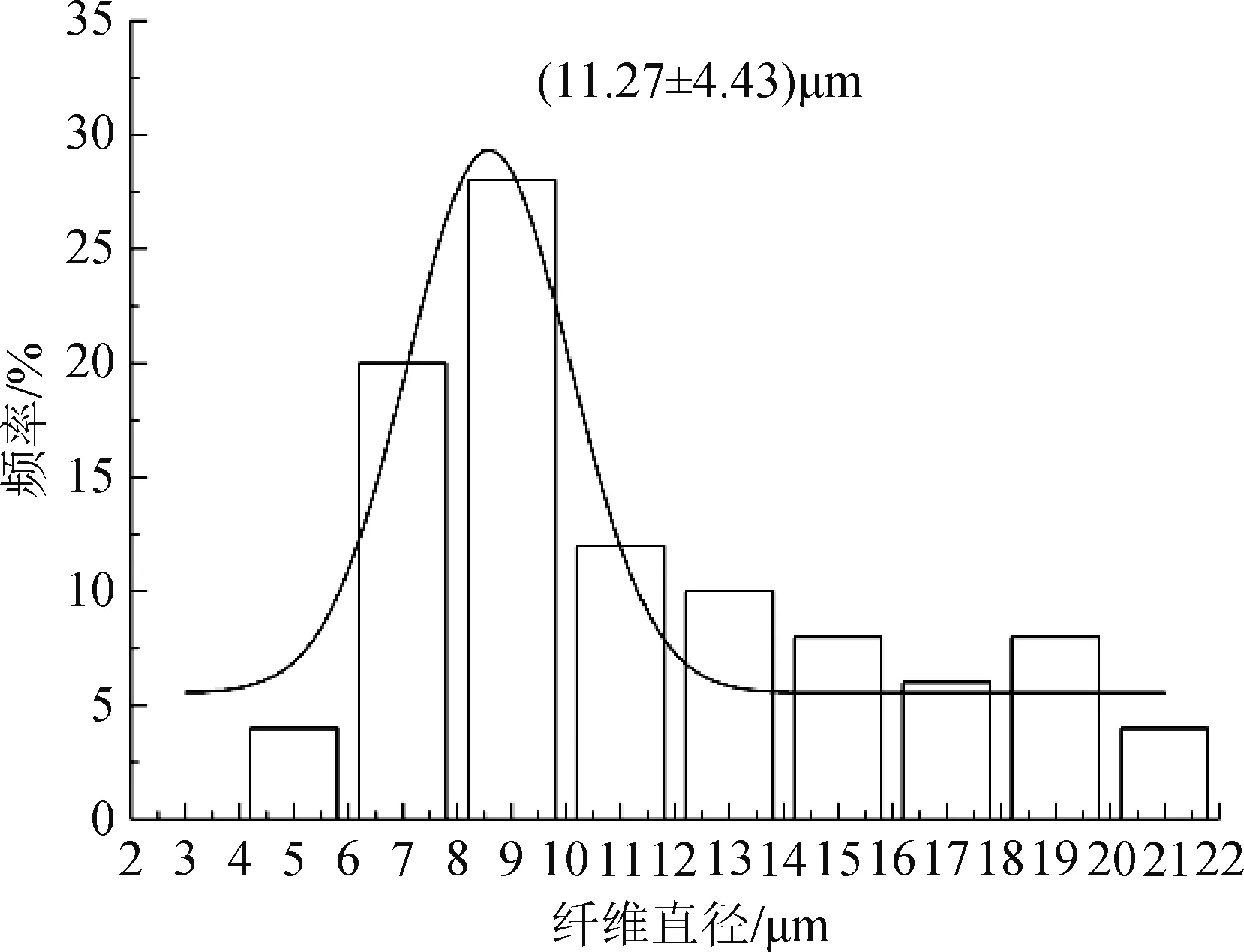

图12为试样c的直径分布统计图。由图12可知,纤维直径大小存在一定分布,纤维平均直径为11.27 μm。研究结果显示,在试样c的工艺条件下,可制得直径相对均匀的HMTLCP非织造布,其纤维直径较PP熔喷非织造布(0.5~2.0 μm)大,这主要是因为其凝固距离小,出喷丝板后很容易发生凝固,无法进一步经热气流牵伸细化。

图12 HMTLCP非织造布中的纤维直径分布图

2.7 HMTLCP非织造布的DSC分析

非织造布在热处理过程中会发生固相聚合反应,通过热处理可在一定程度上提高其相对分子质量,提高熔点。前人的研究结果表明,在低相对分子质量区域,熔点随相对分子质量的增大而提高。非织造布热处理过程中导致其熔点升高的因素有两个:一是相对分子质量增大,二是等温结晶效应[20-22]。

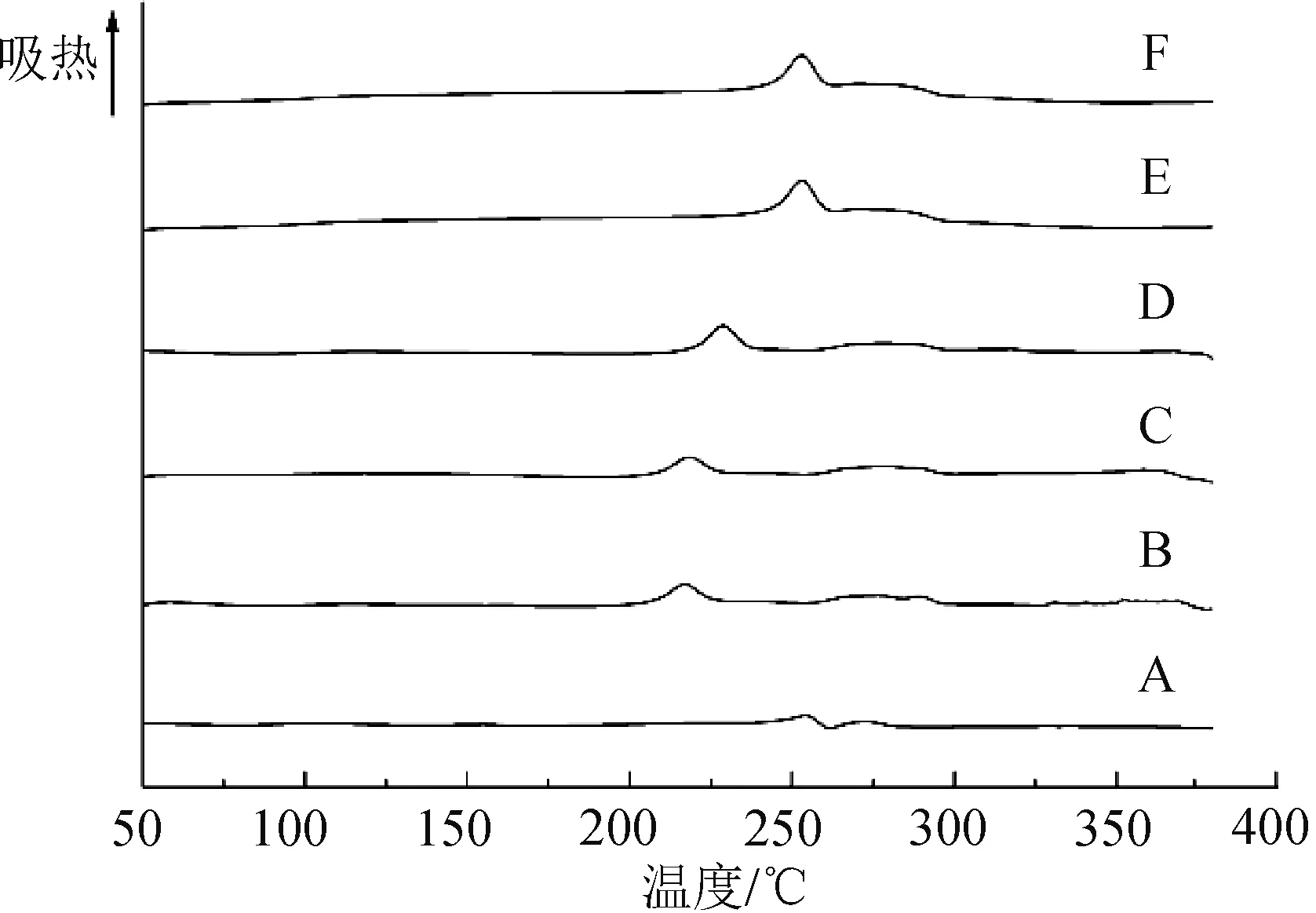

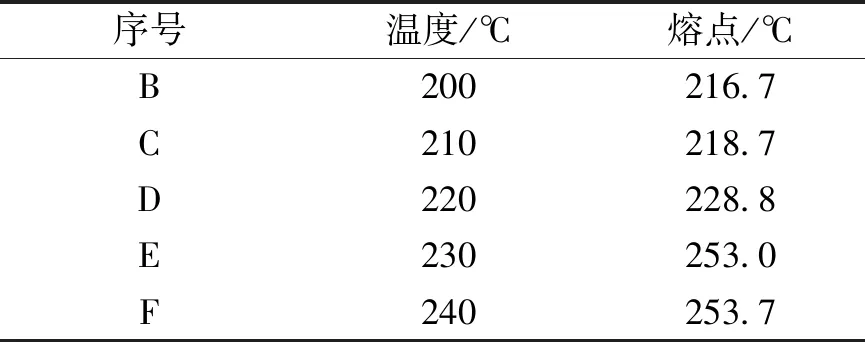

为了将熔点直接与相对分子质量联系起来,消除等温结晶效应的影响,在进行DSC测试时,消除热历史。图13为经不同温度热处理后HMTLCP非织造布的DSC曲线,热处理时间为24 h。由图13可以看出,未经热处理的非织造布在254 ℃有一个熔融峰,表明体系内有HNA存在。由于向列相液晶的特殊性,在低于250 ℃时并未观察到明显的熔融峰。结合图13和表3可以发现,热处理对非织造布的熔点有影响,具体表现为随着热处理温度的升高,非织造布的熔点提高。原因可能是热处理为分子链末端运动提供了机会,使得大分子之间进一步发生固相聚合,导致相对分子质量增大,从而使熔点提高[23]。研究结果表明,通过热处理的方式可在一定程度上提高非织造布的相对分子质量,从而进一步提高纤维性能。

A——未热处理;B——200 ℃;C——210 ℃;D——220 ℃;E——230 ℃;F——240 ℃。图13 不同热处理温度下HMTLCP非织造布的DSC曲线

表3 不同热处理温度下HMTLCP非织造布的熔点

2.8 HMTLCP非织造布的XRD分析

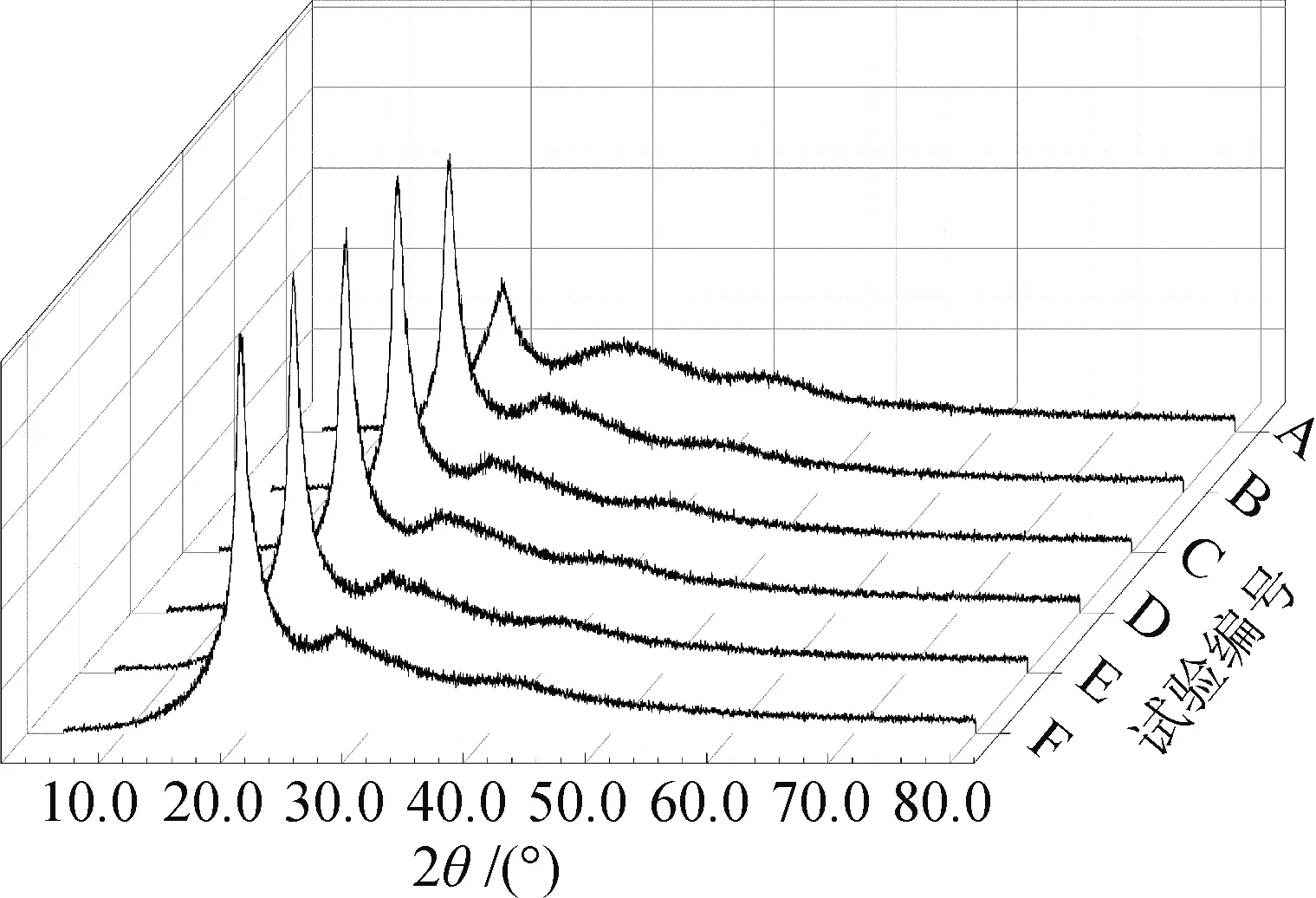

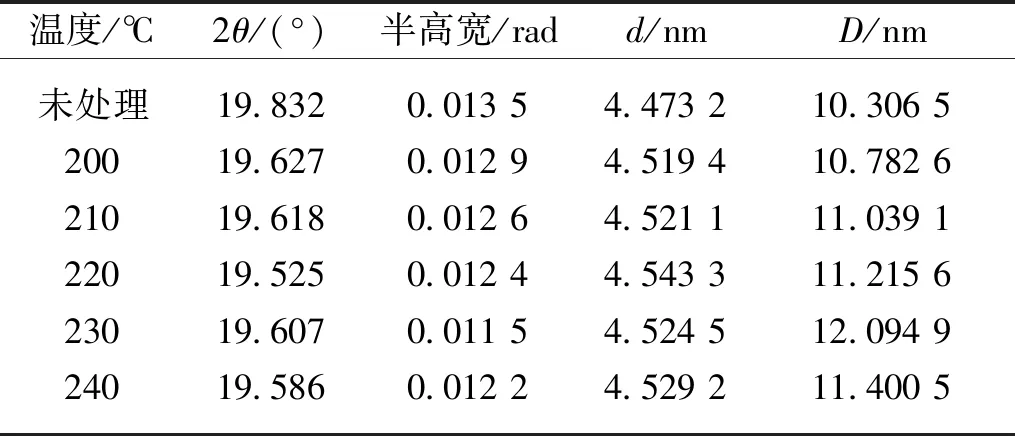

图14为不同热处理温度下HMTLCP非织造布的XRD谱图。根据XRD曲线与Sherrer公式可计算晶粒尺寸D。不同热处理温度下HMTLCP非织造布的相关结晶性能参数如表4所示。结合图14和表4可以看出,热处理后在2θ为19.6°处附近的特征X射线衍射峰变得更尖锐,且随着热处理温度的升高,半高宽越来越小,晶粒尺寸D越来越大,D越大表明结晶越完善。晶面间距d越小,表明纤维分子之间排列越有序紧凑。研究表明,热处理后非织造布的d增大,说明温度过高会对纤维结构规整度造成一定程度的破坏。当热处理温度为240 ℃时,结晶峰宽化,D由随着热处理温度的升高而增大变为开始减小,但仍大于未经热处理的非织造布,这可能是因为过高的热处理温度会使纤维分子链的长程有序性遭到破坏,但短程有序依然存在[24]。

A——未热处理;B——200 ℃;C——210 ℃;D——220 ℃;E——230 ℃;F——240 ℃。图14 不同热处理温度下HMTLCP非织造布的XRD谱图

表4 不同热处理温度下HMTLCP非织造布的结晶参数

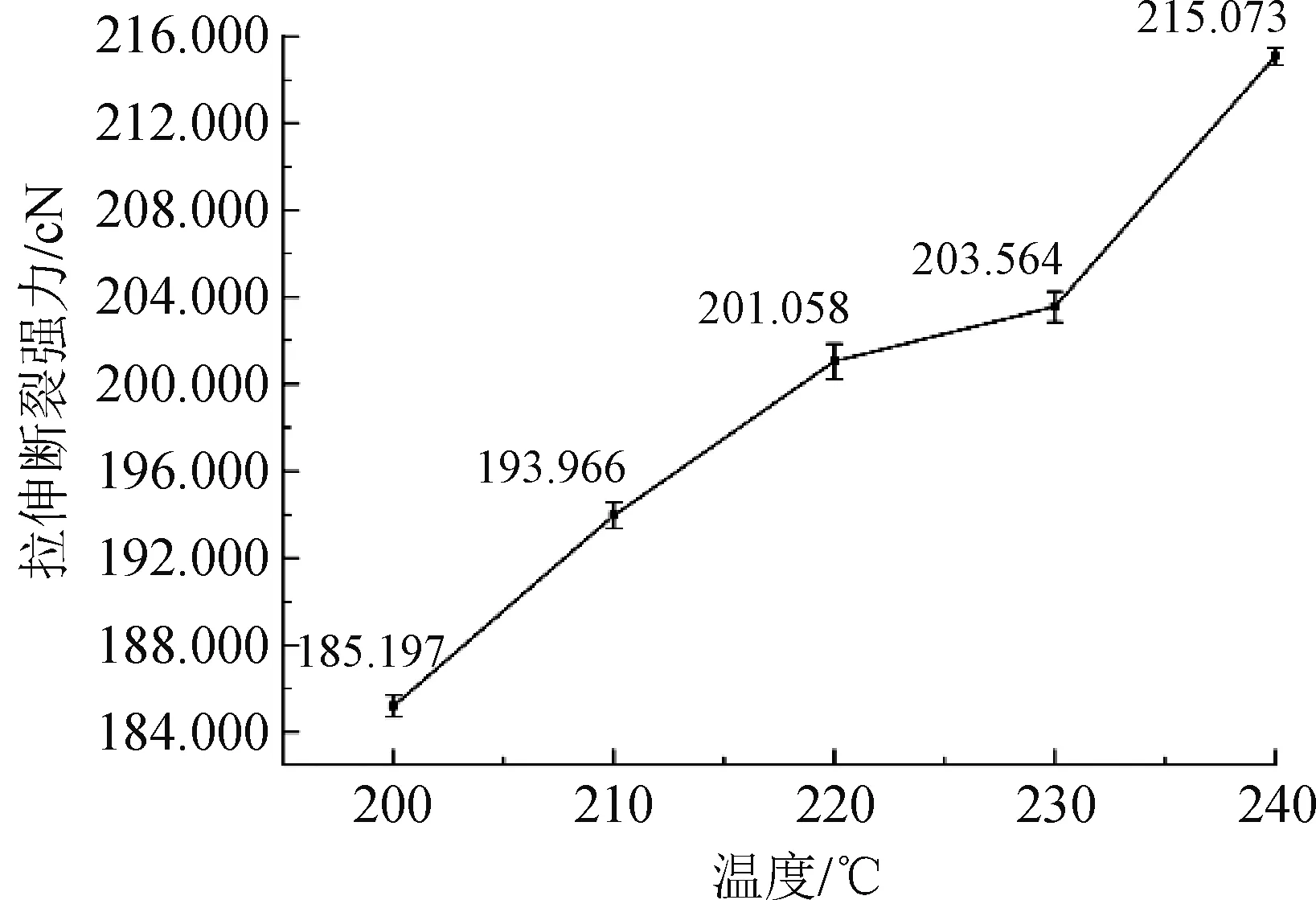

2.9 HMTLCP非织造布的力学性能分析

图15为不同热处理温度对HMTLCP非织造布力学性能的影响。由于试验制得的非织布有着良好的蓬松性,纤维之间结合力较低,非织布受到外力作用时容易产生滑移,造成整体强度较低。试验结果显示,未经热处理的非织造布的断裂强力仅为79.984 cN。从图15可知,与未经热处理的非织造布相比,热处理后非织造布的拉伸断裂强力有一定程度的提高。热处理温度为200 ℃时,拉伸断裂强力为185.197 cN。随着热处理温度的升高,非织造布的拉伸断裂强力增大。热处理温度升高到240 ℃时,非织造布的拉伸断裂强力增大至215.073 cN。非织造布的力学性能提高有两方面原因:一方面是高温热处理使非织造布中纤维交叉点处的黏合力得到一定程度的提高,从而使得其力学性能提高;另一方面是高温热处理为分子链末端运动提供机会,使得大分子之间进一步发生固相聚合,导致相对分子质量增加,从而进一步提高了非织造布的力学性能。

图15 热处理温度对HMTLCP非织造布力学性能的影响

3 结论

(1)将填充率为70%的TLCP和填充率为5%的HNA进行熔融混炼,在混炼温度为295 ℃、混炼时间为4 min和转子转速为40 r/min的工艺条件下,可以制备出用于熔喷工艺的高熔融指数TLCP(HMTLCP)。通过熔喷工艺制备出的非织造布具有良好的蓬松度,纤维平均直径为11.27 μm。

(2)在进料区温度为220 ℃,过滤网区、箱体区和纺丝组件温度为310 ℃,热空气区温度为330 ℃,风压为0.2 MPa,接收距离为0.3 m的工艺条件下,可制得纤维直径相对均匀的HMTLCP非织造布。

(3)在相同热处理时间下,HMTLCP非织造布的熔点随着热处理温度的升高而增大,且随着热处理温度的升高,晶粒尺寸越来越大,结晶也越来越完善。但过高的热处理温度会在一定程度上破坏纤维大分子的规整性,对结晶造成影响。此外,热处理还可在一定程度上提高HMTLCP非织造布的力学性能。随着热处理温度的升高,非织造布的拉伸断裂强力增大。相比未经热处理的非织造布,热处理温度升高至240 ℃时,HMTLCP非织造布的拉伸断裂强力从79.984 cN增大至215.073 cN。