滨海地区上软下硬地层地下连续墙成槽钻铣组合施工研究

2022-11-08曹仲良

曹仲良

(中电建南方建设投资有限公司,广东 深圳 518000)

1 工程概况

1.1 工程背景

深圳至惠州城际铁路前海保税区至坪地段西丽站为地下三层,局部四层,双岛四线车站,围护结构采用1000mm/1200mm地下连续墙及Ø1000mm@750咬合桩,围护结构深度28m~34m,基坑采用盖挖逆作法施工。工程地质从上到下依次为素填土、杂填土、砾砂、砾质黏性土、全风化花岗岩、强风化花岗岩、中微风化花岗岩,地下连续墙平均入中风化岩深度为3m,入微风化岩深度为5m。根据地质勘查资料,中风化花岗岩实测饱和单轴抗压强度值17.1MPa~87.2MPa,岩体实测饱和单轴抗压强度平均值为57.9MPa,为较硬岩,岩体较完整,岩体基本质量等级为Ⅲ级,RQD=60%。微风化花岗岩实测饱和单轴抗压强度值为47.2MPa~104.5MPa,平均值为76.7MPa,为坚硬岩,岩体较完整,岩体基本质量等级为Ⅱ级,RQD=80%。

1.2 成槽工法

该车站围护结构入岩深度较深,岩体硬度较高,常规地连墙成槽方式主要采用成槽机配合冲击钻、旋挖钻等设备,该方法主要针对岩体饱和抗压强度低、完整性指数较低的岩层,对岩体强度高、完整性好或由于岩体节理面不平整等易产生偏孔、卡锤、垂直度不易控制,一旦发生偏孔很难纠偏,成槽效率低等问题,对围护结构质量产生较大影响。根据该工程地质特点、入岩深度及岩体强度,选用液压抓斗+旋挖钻机引孔+双轮铣槽机组合成槽方式,对全强风化岩层及土层采用液压抓斗抓槽,中微风化岩层采用旋挖钻机引孔+双轮铣钻铣结合的成槽工艺。地下连续墙钻铣组合成槽施工工法主要原理:硬岩地连墙在每槽段铣槽作业前,利用平行作业时间在待铣位置,先用旋挖钻根据幅宽及岩面倾斜度施工多个先导孔,然后再使用双轮铣槽机沿引孔进行铣削成槽。针对岩体实测饱和单轴抗压强度值范围,选择不同的先导孔布孔方式,减少双轮洗槽机钻齿磨损,充分发挥双轮铣的硬岩成槽优势,提高成槽施工效率。

2 施工要点

2.1 施工工艺流程

导墙施工→泥浆制备→旋挖钻引孔→液压抓斗成槽机成槽(土层)→双轮铣槽机成槽(岩层)→刷壁→验槽、清孔、钢筋笼吊装→混凝土灌注。“钻铣法”施工示意图如图1所示。

图1 “钻铣法”成槽工艺流程

2.2 施工要点

为保证成槽机、双轮铣、钢筋笼进出顺利,导墙需外放50 mm~100 mm,其净距允许偏差为±10 mm,导墙中心线应与地下连续墙轴线重合,轴线允许偏差为±10 mm。导墙顶标高比地面高100 mm,导墙深度大于2 m时,须放坡开挖,混凝土浇筑完毕后,采用黏土夯实,严防漏浆,防止地表水深入槽内,引起槽壁坍塌。

采用铣钻结合工法的泥浆制备根据硬岩上部软土地层特性,改善泥浆性能,适当增大泥浆密度,提高泥浆黏度,增大槽内泥浆压力,施工中及时补浆,始终保持泥浆液面稳定,保证泥浆液面比地下水位高0.5 m~1.0 m。由于旋挖钻在硬岩引孔过程中对槽壁会产生较大振动干扰,采用以甲基膨润土为主、羧甲基纳纤维素等增稠剂为辅的泥浆材料,同时应注意泥浆用水应将pH值调直中性或弱碱性。

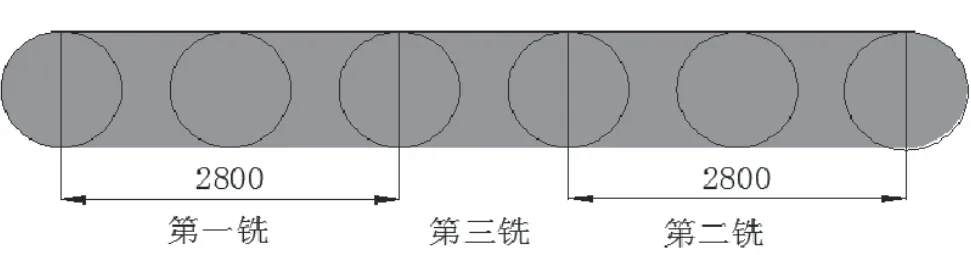

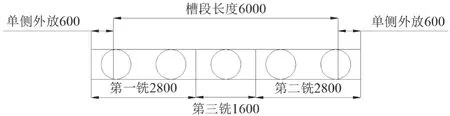

导墙施工完毕后在预开槽段先采用大功率旋挖钻进行引孔,为双轮2个铣轮作业创造临空面,提高铣齿破岩效率。该工程槽段长度为6 m,双轮铣槽机每铣作业空间长度为2.8 m,根据槽段岩体实测饱和单轴抗压强度值的不同,结合双轮铣每铣的作业长度,将旋挖钻引孔划分为单铣单引孔、单铣双引孔及均布引孔3种布孔方式,每种引孔布置方式如下:1)当岩体强度在40 MPa以下,在施工槽段每个单铣空间内施工一个引孔,采用单铣单引孔布孔方式,如图2所示。2)当岩体强度为40 MPa~60 MPa时,在施工槽段第一、第二铣位置各施工2个引孔,采用单铣双引孔布孔方式,如图3所示。3)当岩体强度在60 MPa以上时,在施工槽段采用均布布孔的方式进行引孔,如图4所示,当岩体岩体完整且强度值越大,尽可能增加引孔数量。

图2 单铣单引孔示意图(单位:mm)

图3 单铣双引孔示意图(单位:mm)

图4 均布引孔示意图(单位:mm)

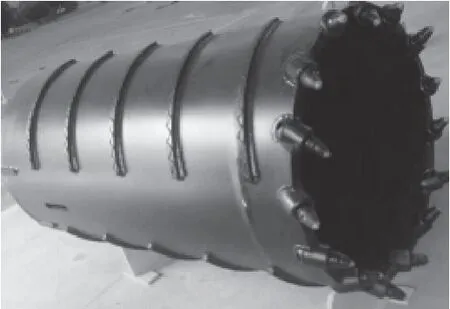

旋挖钻钻齿根据岩体的强度选用高强合金截齿或合金牙轮齿,当岩体饱和抗压强度≤40 MPa时选用截齿,如图5所示;当岩体饱和抗压强度大于40 MPa时使用牙轮齿,如图6所示。

图5 旋挖钻合金截齿钻桶

图6 旋挖钻牙轮齿钻桶

根据上述不同槽段岩体饱和抗压强度所选择的引孔分布原则,综合考虑西丽站岩体完整性、岩石平均饱和抗压强度,采用第三种均布布孔方式。同时结合槽段在实际施工中顺序分为首开槽、顺开槽、闭合槽槽3种类型,如图7所示,施工中对3种槽段布孔方式进行细分,如图8~图10所示,同时需考虑首开幅槽段尺寸外放等。

图7 槽段类型

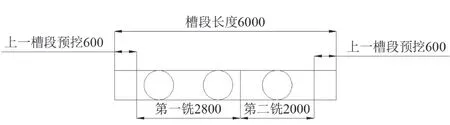

首开槽须考虑二期相邻槽段铣槽空间及墙体结构衔接,施工槽段设计长度6 m,槽段实际开挖长度应大于设计长度,旋挖钻引孔采用均布布孔方式,引孔范围应进入相邻两个槽段每侧不小于600 mm,依次完成5个引孔,如图8所示。

图8 首开槽引孔分布(单位:mm)

与首开槽衔接的顺开槽须考虑下一相邻槽段铣挖空间及墙体结构衔接,引孔范围应进入下一槽段不小于600mm,均布布孔,依次完成4个引孔,如图9所示。

图9 顺开槽引孔分布(单位:mm)

顺开槽之间的闭合槽两端在上两个槽段已完成引孔并铣挖完成,在剩余未开挖范围均布布孔,依次完成3个引孔,如图10所示。

图10 闭合槽引孔分布(单位:mm)

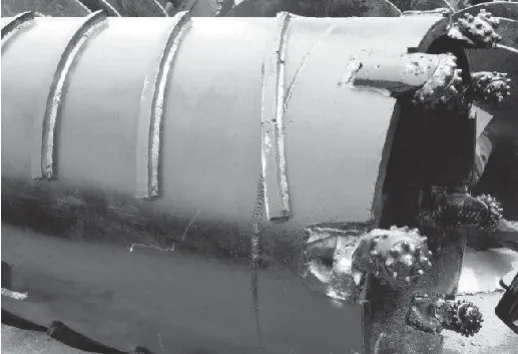

双轮铣设备主要由4个部分组成:起重设备、铣槽机、泥浆制备以及筛分系统等,成槽原理是通过液压系统驱动下部两个轮轴转动水平切削、破碎地层,采用反循环出碴,工作时利用2组液压马达带动铣轮反向低速转动,削切与铣轮接触的岩石,使铣齿将岩石破碎成小块并由两铣轮中间位置的泥浆泵吸出岩渣、泥浆,经筛分系统及泥浆泵站循环处理后返回槽内,双轮铣最大成槽深度可达150 m,一次成槽厚度为800 mm~2800 mm 。常用的双轮铣设备主要有德国宝娥、意大利卡沙特兰、法国索莱唐成槽机、国产徐工及上海金泰,成槽原理基本相同。

双轮铣槽机的铣头部分安装了一定数量的用于采集各类数据的传感器,操作人员可以通过触摸屏很直观地看到双轮铣槽机的工作状态(铣头的垂直状况、铣削的深度、铣头受力)并传回操作室。操作员可以针对不同地层设定铣头的下降速度,通过控制铣头所受的压力来减少在铣头沿高度的左右两侧各安2块导向板,前后两侧各安装4块纠偏板。操作员通过触屏控制液压千斤顶系统伸出或缩回导向板、纠偏板,调整铣头的姿态并调慢铣头下降速度从而有效地控制了槽孔的垂直度及破岩效率。

双轮铣刷壁工具使用特制刷壁器,刷壁器以自制刷壁架或安装于铣槽机钢架侧壁上的钢丝刷为主。在清孔前使用刷壁器反复刷壁十次左右,直到刷壁器上无泥为止。

泥浆循环采用管道输送回收,经过碎石筛分机或泥沙分离机后经循环池沉淀处理,循环的泥浆转入泥浆池中混合新浆经试验检测合格后使用,废泥浆经泥水分离或晾晒除去水分后弃运。在成槽过程中,槽内泥浆液面必须高于地下水位0.5 m~1 m以上,并低于导墙顶标高0.5 m,对沿海地层,泥浆密度及稠度可适当上升,并在泥浆池中增加纤维素、火碱等添加剂以增加泥浆的护壁效果。新制泥浆须静止24小时,充分发酵膨化。

3 施工工况分析

根据现场实际施工工效统计,以典型1000 mm厚6 m宽28 m深地连墙平均工效,施工工效统计见表1,采用钻铣结合的方式,使用旋挖钻先引孔后铣槽,中风化岩层旋挖钻引孔和双轮铣结合成槽工艺,成槽速度可达2 m/h;微风化岩层旋挖钻引孔和双轮铣结合成槽工艺,成槽速度可达1.5 m/h。与采用双轮铣成槽相比,成槽施工效率大幅提高,同时也减少了由于岩体节理面不平整等产生的偏孔、卡锤以及垂直度不易控制等问题,避免了墙面鼓包、露筋等外观质量问题,减少了混凝土损耗,提高了接头接缝防水性能,减少了后期堵水的费用。

表1 地下连续墙施工工效统计

4 结语

该文针对深圳至惠州城际铁路西丽站上软下硬地层特点,结合工程实际及以往工程施工经验,采用液压抓斗+旋挖钻引孔+双轮铣的成槽方式,对硬岩地层采用先引孔后铣槽钻铣组合的成槽工艺,通过对岩体完整性、岩石实测饱和单轴抗压强度分析,结合双轮铣成槽机破岩工作原理,制定旋挖钻引孔布孔方式。实践表明对硬岩成槽,通过采用钻铣组合的成槽方式较单纯采用双轮铣成槽相比,在中风化花岗岩中的成槽效率提高了2倍左右,微风化花岗岩的成槽效率提高了2倍~3倍,通过合理搭配引孔设备完成流水作业,减少了设备检修、钻齿的更换数量和更换次数,成槽效率明显提高。同时也有效降低了由于岩层节理面不平整等易产生偏孔、卡锤、垂直度不易控制等问题,避免了墙面鼓包、露筋等外观质量问题,减少了混凝土损耗,提高了接头接缝防水性能,减少了后期堵水的费用,取得了较好的经济效益。