05Cr19Ni6Mn4MoCu2N奥氏体不锈钢的焊接工艺

2022-11-07谷河,王龙权

谷河, 王龙权

摘要: 室温下,以铬-锰-镍-氮系奥氏体不锈钢材料05Cr19Ni6Mn4MoCu2N试板为研究对象,采用手工TIG填丝焊接方法、V形对接坡口形式,以ER316L低碳焊丝为焊接材料,并采用小电流、快速焊的工艺施焊;借助万能试验机、光学显微镜等测试设备进行焊接工艺评定试验。结果表明,05Cr19Ni6Mn4MoCu2N焊接接头未见气孔、裂纹、夹杂、过烧等缺陷,质量优良;焊接接头平均抗拉强度690 MPa,优于母材;焊接接头弯曲试验受拉面均未出现裂纹,焊接接头的强度、塑韧性均满足标准要求。故05Cr19Ni6Mn4MoCu2N试板的焊接工艺,为该项目的焊接生产提供技术支持和应用指导。

关键词: 奥氏体不锈钢; 焊接材料; 焊接工艺

中图分类号: TG 442

Welding process of 05Cr19Ni6Mn4MoCu2N austenitic stainless steel

Gu He1, Wang Longquan2

(1.Zhejiang Jingsheng M&E Co., Ltd., Shaoxing 312000, Zhejiang, China;

2. Harbin Welding Institute Co.,LTD., Harbin 150028, Heilongjiang, China)

Abstract: At room temperature, Cr-Mn-Ni-N austenitic stainless steel 05Cr19Ni6Mn4MoCu2N test plate was used as the research object. Manual TIG with wire filling and V butt groove, ER316L low-carbon welding wire as the welding material, and welding process with small current and fast welding were applied. Tests of welding procedure qualification were carried out with universal testing machine, optical microscope and other testing equipment. The results showed that 05Cr19Ni6Mn4MoCu2N welded joints had no defects such as porosity, crack, inclusion and over-burn, and had good quality. The average tensile strength of welded joints was 690 MPa, which was better than that of base metal. No crack appeared on tensile surface of welded joints in bending test. The strength, plastic and toughness of welded joints met requirements of the standard. Therefore, welding process of 05Cr19Ni6Mn4MoCu2N test plate coulded provide technical support and application guidance for welding production of the project.

Key words: austenitic stainless steel; welding material; welding process

0前言

在出口項目中,选用Cr-Mn-Ni-N系新型奥氏体不锈钢材料05Cr19Ni6Mn4MoCu2N,其相当于美标S31608,具有高强度、高耐蚀性、易加工、易焊接等优良特性。与传统的以Cr,Ni元素为主的奥氏体不锈钢相比,该系列材料通过加入Mn,N,Cu元素代替Ni元素促进奥氏体的形成,降低了不锈钢材成本,增加产品技术附加值,达到节镍的目的,并提高钢材的性价比优势。如Mo元素的加入不仅使不锈钢的基体强化,提高钢的高温强度和蠕变性能,而且使不锈钢的钝化膜稳定,提高其耐腐蚀性;Cu元素在耐腐蚀方面,也增加了对非氧化性酸的耐腐蚀性。

目前,国内05Cr19Ni6Mn4MoCu2N的焊接尚无相关项目经验可供参考,这无疑给生产过程中的焊接工艺的选择带来较大的困难。文中采用手工钨极氩弧焊(GTAW)填丝焊接,对05Cr19Ni6Mn4MoCu2N进行焊接工艺评定,通过对焊接接头的力学性能和金相组织的分析,得出科学而且实用的焊接工艺数据,进而为项目的推进和后期工艺的推广提供技术支持和应用指导。105Cr19Ni6Mn4MoCu2N的焊接性

1.105Cr19Ni6Mn4MoCu2N成分及性能

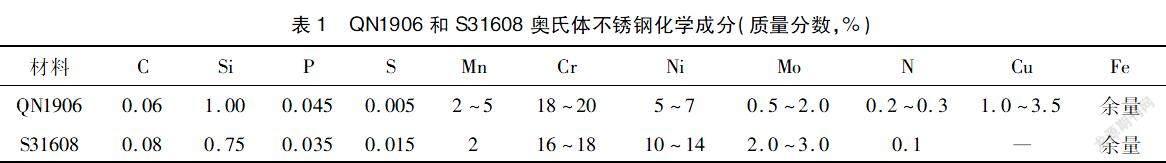

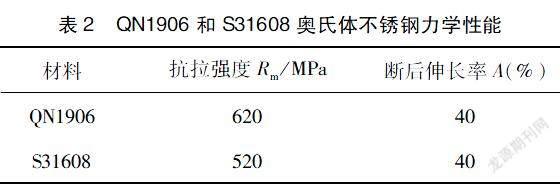

05Cr19Ni6Mn4MoCu2N供货状态为单一奥氏体组织,牌号QN1906。其化学成分和力学性能见表1和表2。与S31608相比可知,提高了Cr,N含量,降低了Ni和Mo的含量,PREN值有所提升,保证了材料的抗腐蚀性能(业界以耐点蚀当量 PREN 来衡量钢铁产品的耐腐蚀性,最小值设定为 10.0,PREN = Cr + 3.3Mo + 30N-Mn);同时保证了优异的力学性能。提升N含量替代Ni,在达到奥氏体化的同时,降低了材料制备对Ni的消耗量,在提高材料抗点蚀和缝隙腐蚀能力的同时又促进晶粒细化,减少铁素体和形变马氏体的形成[1]。

1.2焊接性分析

QN1906供货状态单一的奥氏体组织,无冷裂倾向,焊接过程不需要预热。相对于其它不锈钢具有优良的焊接性,焊接过程中存在的主要问题为晶间腐蚀、热裂纹。

1.2.1晶间腐蚀

晶间腐蚀产生主要原因是奥氏体不锈钢在450~850 ℃敏化区间时,过饱和的碳向奥氏体晶粒边界扩散,并与晶界的铬化合成碳化铬(Cr23C6),造成奥氏体边界贫铬[2-5]。当晶界附近金属Cr含量(质量分数)低于12%时,就失去了抗腐蚀能力,在腐蚀介质作用下,产生晶间腐蚀。其中C含量是影响奥氏体不锈钢晶间腐蚀的最主要因素,当不锈钢中的C含量小于0.03%时晶间腐蚀敏感性大大降低,其敏感性随C含量的增加而增加。

1.2.2热裂纹

热裂纹是奥氏体不锈钢焊接接头的一种常见焊接缺陷[6-8],分为结晶裂纹、液化裂纹等形式。产生主要原因:①焊后接头中存在较大的内应力;②奥氏体不锈钢中的硫、磷等杂质与铁形成低熔点共晶,合金元素之间或与杂质间作用也可形成低熔点化合物和共晶;③奥氏体不锈钢结晶区间大、方向性强,杂质偏析较严重。

结合产品结构设计及现有焊工技能等现有情况,选择合适的焊接工艺可有效消除QN1906焊接性问题。例如合适的焊接方法及焊接材料,合理的焊接过程控制等。

2焊接工艺过程

2.1焊接方法

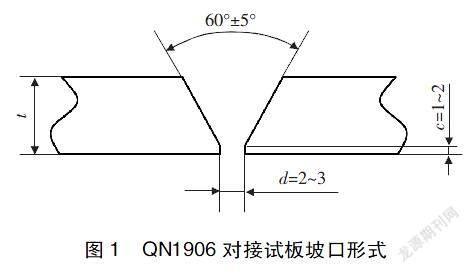

QN1906母材规格350 mm×150 mm×6 mm。选用手工TIG填丝焊,以获得更优的抗腐蚀性能[9];焊机型号为YC-400TX,氩气(99.99%)保护,正面保护气体流量为8~12 L/min,反面保护气体流量为6~7 L/min,坡口形式如图1所示。

2.2焊接材料

根据奥氏体不锈钢的焊接材料选用要点[10],即等强、等性能、等成分的原则。即保证了焊接接头强度也保证了接头性能满足产品服役条件。经对比分析后,最终选用ER316L(牌号:H022Cr19Ni12Mo2Si)低碳型氩弧焊丝,低碳型焊丝更助于提升焊接接头耐晶间腐蚀能力。

2.3焊接工艺参数

焊接工艺参数的选择对接头的耐腐蚀性和抗热裂性能有至关重要的影响。若焊接热输入过大,焊接接头在高温和敏化区间停留时间长,冷却速度减慢,不仅造成焊接接头的晶粒组织粗大,而且加重Si及有害杂质元素的偏析,同时导致贫铬区域的形成,造成接头的热裂纹倾向增大,耐腐蚀性能下降[11-12]。焊接过程中应尽可能的控制热输入,采用小电流、快速焊的方式,同时控制层间温度不大于100 ℃;焊接后,焊缝为银白色或金黄色最佳。

QN1906试板的焊接工艺参数见表3。焊前坡口及焊缝两侧50 mm范围内进行去除油污等清洁工作;坡口最好采用冷加工形式制作,文中采用坡口机加工。

3焊接工艺评定试验及结果分析

3.1焊接接头组织分析

焊接接头经射线和渗透检测结果均为I级焊缝。焊接接头熔透性较好,实现了单面焊双面成形,未见气孔、裂纹、夹杂等缺陷。试板焊接接头微观组织如图2所示,焊接接头由焊缝、熔合区和热影响区组成,焊缝区组织依附熔合区以柱状晶向焊缝中心生成,热影响区由于受热的影响晶粒有所长大,出现孪晶,母材处晶粒细小均匀,为单一奥氏体组织。

3.2拉伸试验结果分析

按照NB/T 47014—2011《承压设备焊接工艺评定》中规定,进行拉伸试验,其取样位置如图3所示,拉伸试验结果见表4,由表中数据可知,抗拉强度大于母材抗拉强度,即焊接接头满足技术要求,断裂后试样如图4所示。

3.3弯曲试验结果分析

按照NB/T 47014—2011《承压设备焊接工艺评定》中规定,进行横向弯曲试验(取样参照图3),在焊接接头范围内截取2个面弯和2个背弯试样,弯心直径24 mm,弯曲角度180°,弯曲试验结果见表5,试样弯曲后如图5所示,用放大镜观察受拉面均未出现超标裂纹,试验结果符合标准要求,表明焊缝金属有足够的韧性和塑性。

3.4晶间腐蚀试验结果分析

用不锈钢硫酸-硫酸铜腐蚀试验方法(GB/T 4334—2020 E法)进行晶间腐蚀试验。在 10 倍放大镜下观察弯曲试样外表面,无因晶间腐蚀产生的裂纹,满足项目要求。在焊接过程中,始终使用较小热输入,控制较低的层间温度,尽量减少接头在敏化区的停留时间;焊缝中铁素体均匀分布在奥氏体晶界中,阻隔晶界延伸,有效降低了焊接接头的晶间腐蚀的倾向。

4结论

(1)选用ER316L(H022Cr19Ni12Mo2Si)焊丝进行焊接,满足05Cr19Ni6Mn4MoCu2N的力学性能的要求,可以用于该项目产品的焊接生产。

(2)05Cr19Ni6Mn4MoCu2N选用钨极氩弧焊进行焊接,使用较小的热输入,控制较低的层间温度,可以获得优质的焊缝接头,满足材料服役条件。

参考文献

[1]夏明生, 田志凌, 彭云, 等. 高氮奥氏体不锈钢的氮化物析出及其对焊接性影响[J]. 焊接学报, 2005, 26(12): 108-112,128.

[2]明珠, 王克鸿, 王伟, 等. 焊丝含氮量及焊接电流对高氮钢焊缝组织和性能影响[J]. 焊接学报, 2019, 40(1): 104-108.

[3]罗宏, 龚敏. 奥氏体不锈钢的晶间腐蚀[J]. 腐蚀科学与防护技术, 2006(5): 357-360.

[4]张述林, 李敏娇, 王晓波, 等. 18-8奥氏体不锈钢的晶间腐蚀[J]. 中国腐蚀与防护学报, 2007, 27(2):124-128.

[5]周杰, 张明渝, 李志洋, 等. 高氮不锈钢与675高强钢焊接接头微观组织与力学性能[J]. 焊接, 2022(2): 6-10.

[6]方乃文, 黄瑞生, 杨义成, 等. 填充金属对08Cr19MnNi3Cu2N低镍含氮奥氏体不锈钢MAG焊接头组织性能的影响[J]. 机械制造文摘—焊接分册, 2019(6): 20-25.

[7]李伟, 奚泉, 张怡典. 18-8型奥氏体不锈钢焊接热裂纹的分析[J]. 机械制造文摘——焊接分册, 2014(6): 23-24.

[8]张兴田, 丁有元, 王建军, 等. 奥氏体不锈钢管道焊接热裂纹缺陷模拟方法[J]. 焊接, 2008(12): 55-57.

[9]張俊旺, 王文先, 王保东, 等. 奥氏体不锈钢焊接接头抗腐蚀性能研究[J]. 太原理工大学学报, 2006(3):310-312.

[10]付洪亮, 毛雅丽. 奥氏体不锈钢的焊接特点及焊条选用[J]. 石油和化工设备, 2009(6): 56-57.

[11]穆宏伟, 刘洁, 白永杰, 等. 焊接热循环对奥氏体不锈钢254SMo组织与性能的影响[J]. 焊接, 2017(12): 23-27.

[12]陈满乾. 00Cr14Ni14Si4奥氏体不锈钢的焊接[J]. 焊接, 2001(9): 43-44.

收稿日期: 2022-06-16

谷河简介: 学士,工程师;主要从事新材料焊接工艺开发和应用及焊接结构设计的研究;695293889@qq.com。