微流控技术制备荧光纳米材料研究进展

2022-11-07李子洋李煊赫李慧珺林良良

李子洋,李煊赫,李慧珺,林良良*

(1.江南大学化学与材料工程学院,合成与生物胶体教育部重点实验室,江苏 无锡 214122;2.上海理工大学 材料与化学学院,上海 200093)

1 引 言

随着纳米技术的发展,荧光纳米材料逐渐被用于分子水平上的可视化分析,极大推动了生物学和医学的深入研究。研发制备质量稳定、性能优越的荧光纳米材料,能进一步拓展其在离子检测[1-2]、生物传感[3-4]和信号传导[5-7]等领域的应用。根据能量转换特点,荧光纳米材料可分为上转换材料和下转换材料。其中,下转换是将一个高能光子转换成两个或更多低能光子的过程,具有下转换特性的荧光材料可以有效标记目标进行光学检测。上转换材料可将长波长光转换为短波长光,避免自发荧光的干扰,具有更强透射力和更少光散射,是生物医学领域的理想成像材料。对于大多数荧光纳米材料,其发光性能都会受到量子限域效应以及表面态[8]的影响,可采用合适方法调控发射/缺陷中心,获得特定性能的荧光材料。

目前国内外已开发出一系列制备荧光纳米材料的方法,如化学氧化法[9-11]、微波法[12-14]、等离子体法[15-16]、水热法[17-19]、模板法[20-21]等。尽管上述方法已取得了不少进展,但都属于间歇生产,存在试剂消耗大[22]、工艺复杂[23]、设备热效率低[24]等问题,且制备出来的荧光纳米材料存在产率不高、荧光性能差、粒度尺寸分布不均匀、分离纯化困难等问题。而纳米材料粒径的均一性对其在临床领域的应用至关重要,不同粒径的颗粒在生物体内的输送速率和运输机理各异,使得它们可能被多个部位吸收,影响成像效果。因此,开发出粒径均一、质量稳定、性能优越的荧光纳米颗粒制备工艺对发展先进生物成像技术具有重要意义。

微流控技术可通过几十微米到几百微米的微通道来操纵微量流体[25],具有传质传热效率高[26]、反应安全性高[27]、停留时间可控[28]、工业放大简单[29]等优点。与此同时,该技术具有高度灵活性和精确性,可通过控制反应物类型、浓度、停留时间、孔道结构、进料方式等灵活调节纳米颗粒的组成、尺寸、结构[30-31]。例如,Rao等[32]开展了基于微流控技术的碳点可控制备研究,通过改变反应温度、流速、乙二胺用量和铜纤维的孔隙率获得了高光致发光量子产率(73%)的碳点;Su等[33]利用微通道反应器探索了聚苯胺颗粒的连续化合成工艺,并将产物用于超级电容器中;Fu等[34]采用2-甲基丙烯酰氧基乙基磷酸胆碱(PMPC)对微流控器件表面修饰,通过偶联反应使器件表面具有超润湿性和良好的液体传输能力;Zhang等[35]利用逐层自组装技术在微流控芯片通道表面涂覆土工材料,使其适用范围扩大到模拟实际岩石中的多相流动;还可耦合在线表征技术实时监控和操纵反应过程,方便反应机理和动力学研究[36]。因此,该技术为荧光纳米材料的设计及制备提供了新途径。至今,不少研究[37-39]证明微流控技术可制备特定形貌、尺寸均一且性能优异的荧光纳米材料。虽然目前涌现出系列关于微流控制备荧光纳米材料的研究报道,但该领域的综述尚属空白。

鉴于微流控技术在荧光纳米材料合成中的巨大优势,本文整理归纳了近些年国内外有关微流控制备荧光纳米材料研究进展。详细阐述不同特征结构的微流控反应器及制备过程,介绍了典型荧光纳米材料的合成案例,并指出了该领域的挑战。

2 微流控合成系统分类

微流控本质上是采用精细加工技术在芯片或管道内制作出特定的微通道结构,通过操控流体在微尺度上进行物理/化学反应,将合成、修饰、分离等操作集成在微小平台上。使用微流控反应器代替传统釜式设备可实现精准的温度调控、均匀的停留时间分布及高效的传质传热。常见的能量耦合方式主要有常规外部加热式(水浴/油浴)、微波辅助式和超声波辅助式三种。近年来,随着光、电、磁技术的发展,这些新型能量逐渐被耦合到微流控反应系统上,出现了光激发(紫外、红外、可见光)微反应器、电化学微反应器、等离子体微反应器等先进结构[39];除能量耦合方式外,微反应器的特征结构也是决定荧光纳米材料制备过程的重要因素。目前,微流控反应器按照结构可分为芯片微反应器和通道微反应器(管式微反应器和离心式微反应器)。其中,芯片微反应器中的传质过程主要以扩散为主,而管式和离心式微反应器的传质过程则受到流体动能和流动耗散率的影响。为了对微流控反应器有更详细的了解,图1列举了几个典型微反应器的特征结构[40-46],表1总结了其结构类型及优缺点。

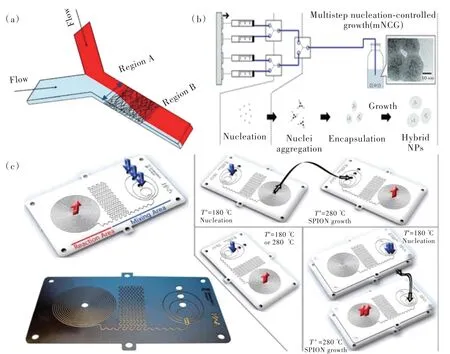

图1 典型微反应器的特征结构图。(a)芯片微反应器[40-42];(b)管式微反应器[43-44];(c)离心式微反应器[45-46]。Fig.1 Characteristic structure diagram of typical microreactors.(a)Chip-based microfluidics[40-42].(b)Tubular microreactors[43-44].(c)Centrifugal microreactors[45-46].

表1 微流控系统分类及优缺点Tab.1 Pros and cons of microfluidic devices

2.1 芯片微反应器

基于普通毛细管电泳的基本原理和技术,利用微纳加工技术可在硅片、玻璃片、石英片或高分子聚合物基质材料上加工各种微细结构,如通道、反应槽等功能单元,构成芯片微反应器[78]。微流控芯片可集成采样、反应、分离、检测等功能单元,相比于传统法的间歇式反应器,芯片的通道尺寸只有几十到几百微米,比表面积比常规的反应器高出几个数量级,极大地缩短了扩散距离,使得反应物混合效率提高,方便参数精准调控。芯片微反应器按照流体流动方式(公式(1))又可以分为单相层流装置、多相分段流装置以及基于液滴的流动装置三大类。

2.1.1 单相层流装置

两股互溶的流体以层流状态并行流动发生反应时,传质过程以扩散为主,在垂直于流动方向上会形成从高到低的浓度梯度,且随流动距离增加而减少。基于连续层流的微流控装置易于设计、操作和放大,已成功应用于药物筛选[47]、无膜电池制备[48]、分离分析[49]以及细胞生物学研究[50]等领域。

Edel等[51]设计了一种简单的直线单相层流微反应器(图2(a))生产硫化镉纳米颗粒,然而,该反应器中物质的混合效率并不高,产率也较低。为此,Wang等[52]设计了蛇形玻璃毛细管芯片反应器(图2(b))以增加反应路径,强化传质传热过程;Wan等[53]引入具有多个输入端的Y型进料板和对流微混合器(图2(c))增加操作灵活性,强化物质混合。

同轴构型也是常见的一种单相层流结构(图2(d)),界面尖锐,逆流操作,使物料有很好的混合效果。Lan等[54]在聚甲基丙烯酸甲酯(PMMA)芯片上加工了一个内径为0.5 mm的管路作为连续相通道,同时在管中插入微针作为分散相通道。液滴在通道中流动时与壁面摩擦产生局部循环,促进流体间的碰撞混合。除改变芯片通道形状外,Matlock-Colangelo等[55]将静电纺丝纳米纤维集成到Y型微通道中并进行混合度的量化研究(图3(a)),证实该方法能有效强化流体混合。

图2 连续层流微流控装置示意图。(a)直线单相层流结构[51];(b)蛇形毛 细 管结构[52];(c)Y型结构[53];(d)同轴结构[54]。Fig.2 Schematic of continuous laminar flow microfluidics devices.(a)Linear capillary[51].(b)Serpentine capillary[52].(c)Y-type[53].(d)Co-axial structure[54].

单个反应器在颗粒生长过程中易发生交叉污染,将多个反应器串联分离各个生长阶段,可降低颗粒污染的概率。Shiba等[56]将多个单相层流芯片微反应器串联起来(图3(b))分步合成SiO2-TiO2纳米颗粒,将二氧化钛成核阶段、核聚集阶段、二氧化硅封装阶段以及颗粒生长阶段分隔开,更加精准有效地控制每个反应步骤。Uson等[57]利用化学刻蚀在不锈钢板上加工了宽370 μm、深150 μm的通道(图3(c)),用以制备超顺磁性氧化铁纳米颗粒。串联方式能将纳米颗粒的成核和生长阶段分离开,实现连续可控合成纯度高、粒径均一的氧化铁纳米颗粒。

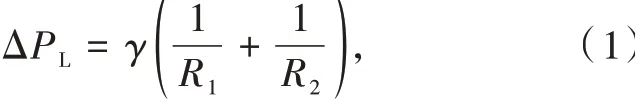

图3 (a)带有嵌入式纳米纤维的Y型通道混合器[55];(b)多步微流控合成SiO2-TiO2纳米颗粒装置图[56];(c)制备超顺磁性氧化铁纳米颗粒不锈钢微反应器[57]。Fig.3(a)Y-channel mixer with embedded nanofiber[55].(b)Controlled growth of SiO2-TiO2 hybrid nanoparticles through a multistep microfluidic approach[56].(c)Preparation of superparamagnetic iron oxide nanoparticles by a stainless steel microreactor[57].

单相层流反应器结构简单,成本较低,但流体在通道中的传质效果一般,易发生交叉污染,通过改进通道形状或将反应器以不同方式组合使用可在一定程度上解决上述问题。

2.1.2 多相分段流微流控装置

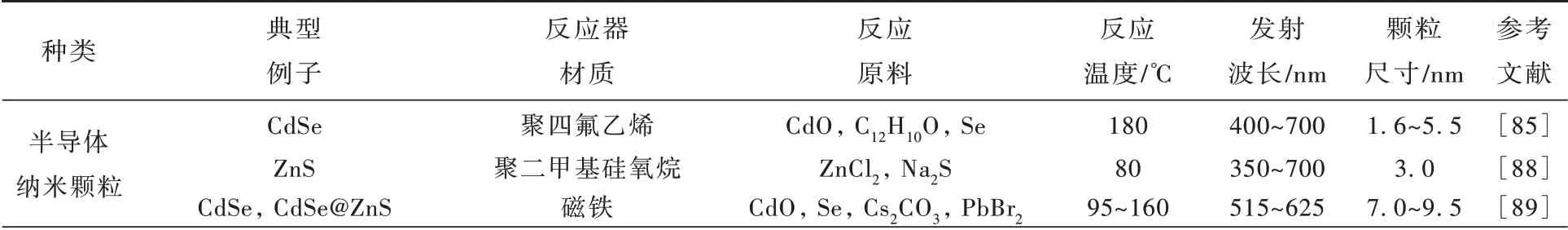

多相分段流是指互不相溶的两股流体在通道中平行流动,因物理性质的差异两相之间会产生连续液膜。与单相层流相比,多相流体的流动状态更为复杂,不仅与溶液本身的密度、粘度等物性有关,也受流体间的相互作用力影响。Aota等[79]通过“压差”定义多相微流体的流形,将与流体本身性质有关的压力差称为流体两端压力差ΔPF,与流体间作用力有关的压力差称为拉普拉斯压差ΔPL。基于Young-Laplace方程:

其中R1和R2为液-液界面在垂直和平行于液流方向上的曲率半径。对于平行多相微流,公式(1)可简化为:

其中θ和d分别为微通道的接触角和深度。θre和θad分别为后退和前进接触角,因此ΔPF受到下列公式的限制:

以水相和有机相为例,当ΔPF>ΔPL时,有机相向水相移动;反之,水相向有机相移动(图4(a))。

在单相层流装置中,系统相对静态且传质过程受扩散控制。而多相反应可通过加入与试剂互不相溶的载液将试剂隔开,在短时间内按需形成不同条件的液段。目前存在两种主要类型的分段流体:液-液[58]和气-液[59]。液-液分段(图4(b))[60]下离散的液滴在纳升尺度上被不相溶的惰性载液包裹,以有规律的移动界面间距分段流动。Sen等[61]以BaCl2和H2SO4为分散相、十二烷为载体相在聚四氟乙烯(PTFE)盘管内合成BaSO4纳米颗粒,十二烷的存在可避免水相润湿微通道壁,缓解固体颗粒生成引起的管道堵塞。气-液分段(图4(c))则是用离散气泡分隔液体来限制液体段中的反应,离散液的内部循环可将材料从通道壁转移到液体中心,实现充分的对流混合和高效的热质传递。

图4 (a)压差判断多相微流体流形示意图[79];(b)不相溶连续相包裹离散液塞示意图[60];(c)连续相被不相溶离散气泡分离的液塞示意图[60]。Fig.4(a)Pressure balance at the liquid-liquid interface of two phase microflows[79].(b)Discrete liquid plugs encapsulated by an immiscible continuous phase[60].(c)Liquid slugs with the continuous phase separated by immiscible discrete bubbles[60].

Cabeza等[62]设计了一套用于制备金纳米颗粒的多相分段微流控装置(图5(a)),将三种惰性流体(空气、甲苯和硅油)作为分散相注入由金前体和还原剂组成的流动载体水相中。研究表明,通过改变两相物理性质以及入口流速可控制纳米颗粒的尺寸及分布。此外,也有研究发现,在反应过程中引入N2、CO、O2等气体可以改变颗粒的形态和结晶度。Larrea等[63]用分段流微反应器研究不同气体对纳米材料的影响(图5(b)),通入H2可得到高分散性且具有八面体特征的黑色磁铁矿纳米晶体,引入O2则会得到形貌不规则的橙色亚铁酸盐晶体,而CO作为工作气时则会表现出双重特性。因此,多相分段流反应器在合适的反应条件下,可合成特定形貌、特定晶型的纳米材料。

图5 (a)多相微流控制备金纳米颗粒示意图[62];(b)不同气源进行液体分割而产生不同形貌磁性纳米材料[63]。Fig.5(a)Multiphase microfluidic preparation of AuNPs[62].(b)Liquid partitioning by different gases resulting in magnetic nanomaterials of different morphologies[63].

2.1.3 基于液滴流动的微流控装置

微芯片液滴技术是微流控技术的一个重要分支,通过改变流动剪切力或表面张力将两种互不相溶流体中的离散相流体分割,分离成纳升尺度的微液滴。该技术有着其独特的优势,例如微液滴占据空间小,反应物质被限制在了液滴内部,可加速物质之间的传质速率;反应时间精确可控,操作灵活;每个液滴都是一个独立的反应器,大大降低了试剂对芯片通道的污染。根据液滴生成方式又可分为T型结构法、流动聚焦法和同轴流动共聚焦法。

T型微通道结构简单,广泛用于微液滴的生成。Thorsen等[64]采用缩径T型通道微芯片(图6(a)),从芯片端口引入油水两相并在T型结构交叉处混合形成油/水界面,当界面张力不能维持油相剪切力时,水相就会断裂成液滴。张志井等[65]在亚克力玻璃板上刻出400 μm×400 μm的T型凹槽,并利用高速摄像机研究微液滴形成过程和液滴长度变化规律。

其中,和分别为离散相和连续相的体积流量,W和H分别为截面的长和宽,μc为连续相的动力黏度,σ为两相表面张力,Cac为黏性力与表面张力的相对大小。当连续相流速较低时,离散相在T型通道交汇处聚集后沿着通道方向流动,经拉伸、剪断形成周期性的弹状液滴;而体积流量较大时,离散相在连续相的剪切力及两相的表面张力作用下,断裂形成长度较小的滴状流。

与T型结构法相比,流动聚焦法(图6(b))是从两侧挤压离散相,导致界面失稳形成液滴[66]。韩丹丹等[67]基于流动聚焦微结构研究两相流速、连续相粘度和缩径孔口尺寸对微液滴生成的影响,发现当连续相流量固定时,微液滴尺寸随分散相流量、粘度、孔口尺寸的增大而增加。

同轴流动共聚焦法是使用嵌套毛细管使连续相从四周挤压离散相流体导致前端失稳生成液滴的方法(图6(c))[68]。与上述两种方法相比,该方法不需要借助光刻技术或超净实验室加工反应器,成本较低、工艺相对简单。Bandulasena等[69]使用三相玻璃毛细管微流控装置,通过改变试剂流速、毛细管尺寸和毛细管形状实现对液滴和纳米颗粒的精确控制。基于液滴的微流控装置为实验提供更大的灵活性和稳定性,在不停止输入驱动力或浪费昂贵试剂的情况下可快速灵活地切换反应条件。

图6 (a)T型结构芯片内油水界面[64];(b)十字交叉流动聚焦芯片示意图[66];(c)同轴毛细管共流/逆流合成液滴示意图[68]。Fig.6(a)Oil-water interface in a T-structure chip[64].(b)Schematic diagram of cross-cross flow focus chip[66].(c)Droplet generation using cocurrent/countercurrent flow in coaxial capillaries[68].

2.2 管式微反应器

管式微反应器比芯片微反应器结构简单、容易搭建,各个模块间可灵活组装,不仅提高了处理通量,还促使微流控系统向自动化、集成化和功能化方向发展。目前,管式微反应器已用于合成各种纳米材料,如聚合物材料[70]、金属有机框架(MOFs)[71]、金属纳米颗粒、半导体量子点等。

Li等[72-73]用三通管式微反应器在等离子体作用下了合成了金、银及其合金纳米颗粒,并借助它们的表面增强拉曼散射性能成功检测罗丹明、结晶紫、亚甲基蓝等物质。Song等[74]将石英针插入由T型聚醚醚酮(PEEK)混合器和全氟烷氧基毛细管组成的微通道反应器中来引入分散相(图7(a)),有效改善了因通道壁未润湿造成的液液两相流动受限、管道堵塞问题。Yang等[75]在管式微反应器中合成CdSe纳米晶体(图7(b)),并采用油胺作为配体增加了Cd的反应性,促进了反应物的扩散,合成的产物有非常窄的光致发光半峰全宽。Nightingale等[43]证明,与间歇反应器相比,管式微反应器有着更高的传质效率,反应条件也更温和。

具有微混合器或混合区的管状反应器已被应用于合成各种纳米材料,混合性能优于芯片反应器,表现出稳定的流动模式,不易结垢,但相比芯片微反应器反应的精度和可控性较低。

2.3 离心式微反应器

多数芯片和管式微反应器工作时是静止的,反应由流体运动或外界能量输入来驱动;而基于离心力驱动的微反应器则是利用微电机带动下作圆周运动所产生的离心力作为液流的驱动力,与其他驱动方式相比加工方便、驱动流体范围广、流体流动无脉动以及易于进行高通量分析等优势。

Czugala等[76]采用如图7(c)所示的多层离心圆盘装置进行实时水质检测。该装置可同时将多个样品移入采样口,以一定转速旋转圆盘,固体在离心力作用下被保留在上腔,液体则会流入别的腔室进行pH或者浊度检测。Kim等[77]设计了一个用于沙门氏菌检测的离心式全自动微反应系统(图7(d)),将病原体检测、DNA提取、等温重组酶聚合扩增和检测集成到一个圆盘上。整个过程在30 min内完成,且检测结果可视化。离心式微反应器与各种检测技术的集成可作为一种廉价且功能性强的检测手段,在食品、化妆品风险物(如重金属离子、亚硝胺、酚类化合物等)的分析中有着巨大的应用潜力。

图7 (a)用于苯胺聚合的微反应器系统示意图[74];(b)合成CdS/ZnS纳米晶的微通道示意图[75];(c)离心微流控系统分析监测水质[76];(d)用于沙门氏菌检测的全集成光盘实验室[77]。Fig.7(a)Schematic diagram of the microreactor system for the polymerization of aniline[74].(b)Synthesis of CdS/ZnS nanocrystals in microchannels[75].(c)Centrifugal microfluidic system for water analysis and monitoring[76].(d)An automated labon-a-disc for Salmonella detection[77].

3 微流控制备荧光纳米材料典例

具有光热稳定性好、生物相容性好以及光学性能优异[80]的荧光纳米材料可作为替代传统有机荧光材料的理想物质。本节将根据荧光材料种类介绍有关微流控制备技术的典例。

3.1 半导体纳米颗粒

半导体量子点作为荧光纳米材料的一种,发射波段覆盖了从紫外到近红外的范围,在生物成像、发光二极管(LED)以及新型显示器[81]等领域有着广泛的应用前景。迄今为止,微流控技术已实现了多种半导体量子点的连续可控合成,包括Ⅳ-Ⅵ(PbS)[82]、Ⅵ(CuInS2)[83]、Ⅰ-Ⅳ-Ⅶ(CsPbBr3)[84]、Ⅱ-Ⅳ(CdSe)[85]、Ⅲ-Ⅴ(InP)[86]和Ⅰ-Ⅲ-Ⅰ-Ⅱ-Ⅵ-Ⅳ(Cu2ZnSnS4)[87]。

Liu等[85]采用管式微通道装置合成CdSe量子点(图8(a)),与间歇式反应器相比,微通道内传质传热效率更高,得到的CdSe量子点表面缺陷更少,量子产率更高。Singh等[88]使用芯片微反应器在室温下分别合成了ZnS和Mn掺杂的ZnS半导体纳米颗粒(图8(b)),Mn2+以四面体对称形式掺杂在ZnS材料表面,大大改善了半导体颗粒的量子产率和光热性能。Cheng等[89]首次使用磁热微流控芯片快速合成了具有更高光学性能和连续生产的CdSe和CdSe@ZnS量子点(图8(c)),所制备的CdSe@ZnS量子点表现出相对较高的光致发光量子产率(70%)。Baek等[90]将多个高温高压芯片微反应器串联成连续流合成系统(图8(d)),分别加强混合、老化、连续生长、壳层形成和退火过程,成功合成了InP/ZnS、InP/CdS和InAs/InP等一系列核壳结构的半导体量子点,且量子产率可达45%。可见,利用微流控技术能实现复杂结构纳米材料的可控制备。

图8 (a)微流控合成CdSe[85];(b)微流控合成Mn掺杂ZnS纳米颗粒[88];(c)磁热微流控制备CdSe和CdSe@ZnS量子点[89];(d)多级微流控平台连续合成核壳量子点[90]。Fig.8(a)Microfluidic synthesis of CdSe[85].(b)Microfluidic synthesis of Mn-doped ZnS nanoparticles[88].(c)Microfluidic preparation of CdSe and CdSe@ZnS quantum dots[89].(d)Synthesis of core-shell quantum dots using a multi-stage microfluidic platform[90].

3.2 碳点

碳点(CDs)是以sp2-sp3杂化畴结构为基础的零维纳米碳材料,由碳核和碳壳两部分构成,与半导体纳米颗粒有着相似的尺寸和荧光性能,但其生物毒性低,更适用于细胞成像[91]以及疾病监测[92]、诊疗[93]等领域。Lu等[94]通过快速筛选制备碳点的反应条件及研究光致发光机理证明微反应器是高效合成碳点的理想工具。Rao等[95]使用三种不同通道形状(直线型、蛇型和双蛇型)的芯片微反应器探索碳点的快速规模化合成工艺(图9(a)),随着反应物流速增大,碳点的浓度和尺寸会减小,紫外吸收峰和荧光强度下降。由红外吸收可知碳点表面含有C—O、O—H等含氧官能团,可与Fe3+作用发生荧光猝灭,可用作构建检测Fe3+的传感平台的理想材料。

图9 (a)线性、蛇形和双蛇形微反应器合成碳点[95];(b)泡沫铜微反应器制备N-CDs用于检测Hg2+示意图[97];(c)基于液滴的微反应器结合在线检测和端点检测合成α-FAPbI3示意图[101]。Fig.9(a)Synthesis of carbon dots in linear,serpentine and double serpentine microreactors[95].(b)Preparation of N-CDs for the detection of Hg2+by copper foam microreactors[97].(c)Droplet-based microreactor for the synthesis of α-FAPbI3 combining in-situ detection and endpoint detection[101].

Lin等[96]使用管式微反应器连续合成了具有窄尺寸分布的氮磷共掺杂碳量子点,表面丰富的官能团(如C—N、C—P、P—O、—NH2、P—O—C等)可赋予碳点更多活性位点和更好的导电性。Tang等[97]以柠檬酸和乙二胺为原料在泡沫铜微反应器上合成N-CDs(图9(b)),柠檬酸的羧基和羟基与乙二胺的氨基首先发生反应形成小分子荧光团后聚集成大分子荧光团,之后碳核生长,而碳点表面分子荧光团的形成和碳核生长之间存在竞争关系,需要控制合适的反应温度以制备高量子产率的产物。在此基础上,研究人员还将碳点做成荧光探针,利用亚硝胺-碳量子点增敏化学发光机理成功检测出亚硝胺。这对碳量子点荧光探针设计及其在化妆品风险物检测中的应用具有很好的指导意义。

3.3 钙钛矿纳米颗粒

钙钛矿纳米颗粒是一种新型的光电材料[98],其 结 构 通 式 为ABX3,通 常A为CH3NH3+、HC-或Cs+,B为Pb2+、Sn2+、Mn2+等,X为Cl-、Br-、I-。这类荧光材料具有高吸收系数、高载流子移动率和低陷阱密度等特点,在光伏电池[99]、LED和激光器[100]等领域受到广泛关注。

Maceiczyk等[101]使用液滴微流控反应器合成了高纯度的FAPbI3、FAPbBr3和FAPb(Br/I)3纳米颗粒(图9(c)),结合在线荧光检测发现溴化物呈现片状生长,碘化物呈现立方体形,具有精确的波长调谐(700~800 nm)、较窄的发射线宽(<90 meV)以及高量子产率(约90%)。Lignos等[102]使用相同的反应装置制备FAPbX3(X=Br,Cl)纳米颗粒,当Br负载量在40%~95%连续变化时,光致发光(PL)光谱会在465~520 nm之间可控调谐,但高Cl负载量会因卤化物离子的隔离使颗粒PL强度和量子产率显著下降。

与有机-无机杂化钙钛矿材料相比,全无机钙钛矿纳米材料光学性能更优异,合成工艺更简便,但材料稳定性相对较差。可通过降低材料的结构维度或者混合不同晶体来改善稳定性和光致发光量子产率。Bao等[103]在微通道内制备零维结构的Cs4PbBr6纳米晶,获得了高稳定性和高PL量子产率的产品,并成功应用于发光二极管中。之后,该课题组使用相同方法制备了PL量子产率高达86.9%的CsPbBr3/Cs4PbBr6复 合 纳 米 晶 体[104],并将其与辛烷己烷混合作为发光墨水打印出高分辨率图案,展示了该材料在喷墨打印中的应用潜力。

3.4 稀土掺杂纳米颗粒

稀土元素是指包含钪(Sc)、钇(Y)和15个镧系元素在内的一组金属元素,具有丰富的4f能级,可提供从紫外区到近红外区的光发射光谱,且荧光寿命长,在发光领域受到广泛关注。

宋雪霞等[105]使用PTFE毛细管微反应器制备LaPO4∶Ce3+,Tb3+纳米材料,停留时间会对材料的光致发光性能产生影响。Zhu等[106]采用红外线控温的微波炉精准加热微反应器,在促进纳米粒子成核和生长的同时可保证粒径的均一性。Che等[107]使用管式微反应器在100~120℃条件下合成结晶度高、分散性好、且发光性能优越的LaPO4∶Eu纳米晶体,结合人类肺癌A549、肝细胞7721和乳腺癌231细胞进行评估发现产物LaPO4∶Eu具有极好的生物相容性。

NaYF4是目前发现的上转换效率最高的基质材料,具有立方相(α-)和六方相(β-)两种晶体结构。Li等[108]使用液滴微流控反应器制备NaYF4∶Yb,Tm,Er稀土掺杂的上转换纳米材料,通过调控主晶格、敏化剂Yb和活化剂Tm-Er的比例以及反应温度,合成出发白光的纳米晶体。该材料在红外光的激发下会发生颜色变化,可应用于信息存储、智能窗户、全息防伪技术等领域。Wickberg等[109]利用微流控技术合成了NaYF4∶Yb3+,Er3+上转换纳米材料,该材料在500~580 nm的波长范围内表现出显著温度依赖行为,可混合到含有光引发剂的光刻胶中制造微米级的光学温度探头,精确灵活地进行局部温度测量。

3.5 金属及氧化物复合纳米材料

金属纳米材料是指三维空间中至少有一维处于纳米尺度或由它们作为基本单元构成的金属材料,兼具纳米材料的特殊性能和金属的物化性能,在电极表面改性和离子检测领域有着广泛应用。Bressan等[110]基于熔融沉积建模构建了微流控3D打印装置以连续流动方式首次合成壳核Au@Ag纳米粒子,发现随着银盐浓度的增加,金属核心的表面等离子体共振向银壳蓝移,溶液颜色从红色变成黄色。Wu等[111]使用液滴微反应器制备了粒径均一的Ficin保护的金纳米团簇(F-AuNCs),Fe3+可与F-AuNCs表面的氨基和羧基配位,降低其表面电子密度和荧光强度,可应用于血清中Fe3+的检测。

ZnO和Fe3O4具有带隙大、光学透明度范围广和声子能量低的特点,以其为基质引入掺杂离子,可获得多功能荧光氧化物复合材料。Roig等[112]使用微通道反应器制备多配体修饰的ZnO纳米材料,表面活性剂的存在可将纳米粒子成核/生长过程与表面功能化过程分开,避免粒子团聚,增强荧光性能。Yang等[113]使用PTFE管结合超声辅助的方法在20~60℃范围内合成了ZnO纳米颗粒,通过改变超声波功率使得引入的气泡数量变化,从而改变反应面积,合成颗粒尺寸可控的ZnO纳米颗粒。Lan等[114]使用液滴微流控反应器制造荧光/磁性Janus微粒,将含有Fe3O4纳米颗粒的藻酸盐溶液注入微通道反应器内,在体系中加入Ca2+,液滴可固化成荧光/磁性Janus微粒。该产物可应用于DNA检测,在生物及临床检测中有良好的应用潜能。

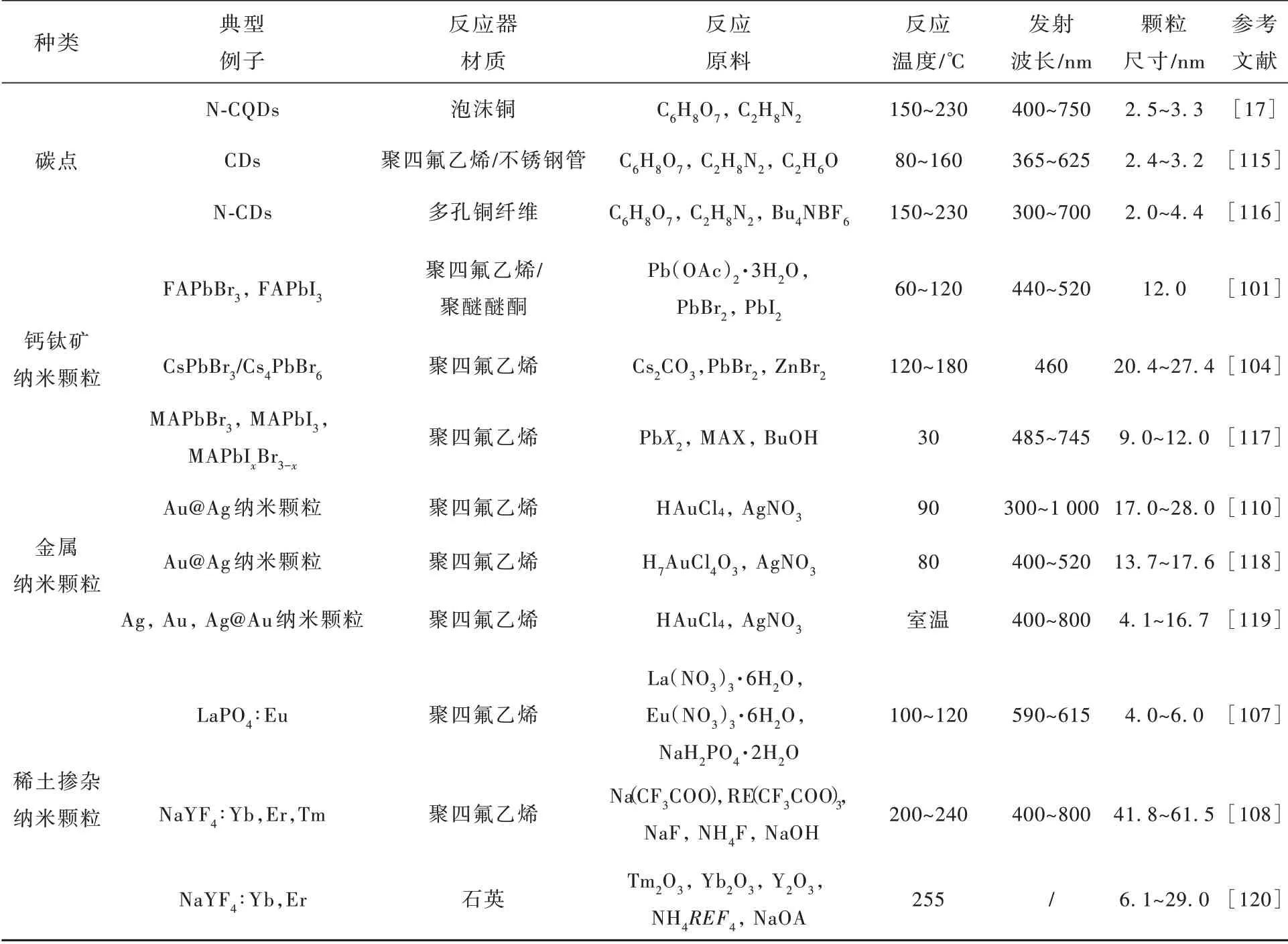

表2总结了一些微流控技术合成荧光纳米材料的典型例子,以期给后续该领域的研究人员提供参考。

表2 微流控制备荧光纳米材料典例Tab.2 Summary of fluorescent nanomaterials fabricated by microfluidics

表2 (续)

4 结论与展望

综上所述,微流控技术具有比表面积大、试剂耗量少、热质传递速率高、安全性能好、连续操作等特点,能有效解决传统间歇合成过程中产物粒径分布不均匀、批次重复性差、光热稳定性不好等问题,为荧光纳米材料的制备提供了新策略。所合成的产物在生物医学、传感、检测等领域展现出巨大的应用前景。需要指出的是,虽然该技术拥有巨大的发展潜力,但仍需解决以下挑战:(1)在微反应器中单相或多相流体流动和传质传热研究尚需更深入。流体本身的密度粘度以及物质间的相互作用力都会对流动状态产生影响,需结合计算机仿真模拟流体流动过程,揭示微通道内传质传热规律。(2)微反应器内荧光纳米材料的形成机理尚不明晰,需借助先进表征技术(如高分辨显微镜)在线监测颗粒成长过程,结合数值模拟解析反应机理,为纳米材料的精准制备提供指导。(3)微纳结构器件作为微流控系统的重要组成部分,微纳制造技术的成熟度直接影响微流控技术的发展,而以光学玻璃为加工材料的加工过程繁琐复杂、通道深宽比难以控制,故以热塑性聚合物为基材开发微纳结构器件仍需进一步发展。(4)实现工业放大。微流控合成纳米材料的基础研究已小有进展,但产量较少,距工业化应用仍有距离。单个反应器的优化及多个反应器的并行放大研究能为荧光纳米材料的规模化生产提供理论依据。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20220200.