航空发动机材料氢环境性能研究进展

2022-11-04李远赵云松张迈中国航发航材院孙志军叶新玥北京科技大学

■ 李远 赵云松 张迈 / 中国航发航材院 孙志军 叶新玥 / 北京科技大学

目前制约氢燃料航空发动机商业运用的因素,除制氢成本高和储运困难外,航空发动机材料在氢环境中的性能下降(氢损伤)也是亟待解决的瓶颈问题。

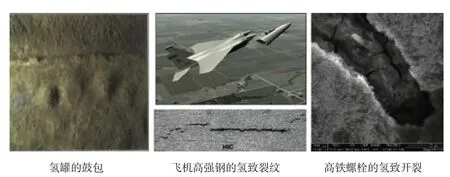

传统航空燃气涡轮发动机使用航空煤油作为燃料,污染物排放所占比例虽然很小,但却是高空大气污染的唯一来源,因此航空发动机的污染排放水平被严格限制。目前航空业对降低碳排放的措施:使用可持续航空燃料(SAF)、燃料电池和氢能源等数种方案。氢作为一种可再生能源,燃烧热值高、清洁无污染,有效降低了航空发动机的二氧化碳和氮氧化物排放。但目前仍存在诸多因素制约氢燃料航空发动机(如图1所示)的商业应用,特别是高温高压条件下氢会使航空发动机材料表面产生氢脆与氢腐蚀等氢损伤现象,将严重影响燃烧室和涡轮等部件的寿命和可靠性,乃至危及飞行安全,如图2所示。为解决这一问题,业界从氢损伤机理等基础理论和氢环境下高温合金工程应用等方面进行了大量研究。

图1 氢燃料发动机原理

图2 几种典型的氢损伤

氢脆与氢腐蚀机理

氢致材料失效是氢燃料发动机发展过程中的一大阻碍。氢脆和氢腐蚀是氢导致材料失效的两大原因。

氢脆机理

目前业界对金属氢脆形成机理的解释归纳如下。

表面吸附能。当固体材料吸附表面活性物质后,降低表面能而导致材料塑性降低。氢也可以作为一种表面活性物质,降低裂纹的表面能,从而使金属材料脆化。

位错交互。当温度低于临界温度,含氢合金在形变过程中可能形成柯垂尔气团。氢原子的运动速度与位错运动速度是相适应的(即柯垂耳气团伴随位错运动),而又落后一定距离,对位错起“钉扎”作用,因此产生局部加工硬化。在外力的作用下移动的位错及氢气团运动至晶界或其他障碍物时,即产生位错堆积,造成氢在晶界附近的富集,在位错堆积的端部形成较大的应力集中,从而形成裂纹,富集的氢原子使裂纹容易形成和扩展,最后造成脆性断裂。

氢化物氢脆。氢化物氢脆是指合金与环境中的氢气发生化学反应,生成氢化物导致应力集中,萌生裂纹使金属失效的现象。

高压氢气。氢蚀的脆化机理是高温高压下氢与钢中的碳发生化学反应,生成甲烷气泡。当分布在晶界上的甲烷气泡密度达到一定程度时,材料迅速脆化。

阴极吸氢。硫、磷等杂质元素会阻碍氢原子重新组合形成氢气。因此氢原子能沿着沉积路径自由进入金属基体,使晶界脆化。

氢腐蚀机理

氢腐蚀是指在高温高压条件下,氢进入金属与合金组分发生化学反应,生成氢化物等杂质,导致合金强度下降,发生沿晶界断裂的现象。

在高温高压含氢条件下,氢分子扩散到材料表面,形成物理吸附。被吸附的部分氢分子转变为氢原子,形成化学吸附。小直径氢原子会通过晶格和晶界向金属内扩散,与渗碳体反应生成甲烷,聚集在晶界原有的微观空隙内。该区域的碳浓度降低后,其他位置上的碳通过扩散向该区域补充。晶界甲烷量不断增多,形成局部高压和应力集中。当晶界达到一定压力后,基体出现沿晶断裂和脆化。

高温合金氢损伤

对于氢燃料航空发动机的燃烧室、涡轮等涉及高温高压氢服役工况的部件材料(如镍基高温合金等),由于工作温度高(约为850℃),氢会快速渗透进入合金中,导致长期服役时发生高温氢腐蚀开裂失效和氢致表面脱碳,影响部件材料的服役安全。针对上述问题,目前的研究工作主要分为两个方向:一是研究高温合金的氢损伤机理及耐高温氢损伤能力等,建立材料中的碳含量、析出相、晶界结构和类型,以及工作环境(如温度、应力、氢浓度等)与氢损伤的关系;二是对氢致裂纹萌生现象的相关研究。

高温合金氢损伤机理及抗氢性

一是针对高温合金的氢致脆性。东北大学王富强等的研究表明,GH690合金中的一部分氢位于间隙位置,容易在应力和温度的影响下扩散;另一部分氢进入晶界、位错和其他晶体缺陷中成为“捕获氢”,不易扩散。对试样进行高温高压气相热充氢得到高浓度、氢均匀分布的试样,并进行拉伸试验,结果表明氢对GH690合金的屈服强度没有显著影响,但降低试样的抗拉强度和断面延伸率。在拉伸变形时,氢以柯垂尔气团的方式迁移至晶界并在晶界处富集。高浓度的氢降低了晶界结合强度并导致沿晶断裂。

二是针对氢气环境下高周疲劳对高温合金的影响。约蒂等人通过系统地研究In718 合金中的氢脆机理,发现在原位拉伸过程中,充氢可以显著降低合金的拉伸强度和塑性:对于沿晶断裂,晶界处捕获的氢通过降低晶界附近晶格原子之间的结合能导致晶界发生软化,并导致显微孔洞长大、合并,形成裂纹;对于穿晶断裂,晶体内部的显微孔洞在拉伸载荷作用下产生应力集中,增加了氢原子的迁移率,氢原子被捕获在应力集中位置,并促进了裂纹的萌生及扩展;此外,当晶界角度小于15°时,氢不会导致晶间开裂。

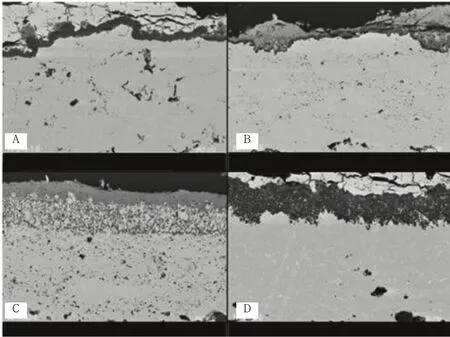

三是研究材料的抗氢损伤能力(“抗氢性”),并尝试在现有材料基础上进行改进或开发适用于氢燃料发动机的新材料。2018年,巴利茨基等在研究中发现,CM-104-VI合金在压力为30MPa的气态氢作用下,合金的塑性特性降低,氢的影响随着温度的升高而单调减小;然而,即使在900℃下,氢气中的相对伸长率和横向收缩也比空气中的略低;而CM-90-VI合金对氢辅助脆化的敏感性相对较低。为使氢燃料燃气轮机能被顺利使用,班卡拉里等开发出了针对高温氢环境改性的合金材料黏结层,通过热循环评估了黏结层成分对热障涂层(TBC)层裂寿命的影响,结果表明,在所有温度下,改性黏结涂层的性能均为最优,如图3所示。

图3 在高温下暴露的改性黏结层微观结构的显微照片( C为改性涂层 )

氢致裂纹萌生现象

针对氢致裂纹萌生现象的研究是近年来高温合金氢损伤研究领域的热点之一。

2019年,日本九州大学的小川友平等研究了In718合金在内外氢条件下裂纹萌生与拓展模式的转变。通过在充氢条件(内部氢)和气态氢环境(外部氢)下的拉伸试验,研究了氢在In718合金拉伸塑性损失和断裂行为中的作用。结果表明,外氢条件下材料的破坏模式主要是沿晶断裂,而内氢条件下材料的破坏模式主要是沿滑移面或孪晶界断裂。

2020年,对在不同的等温热处理条件(非时效、欠时效、峰时效和过时效)下氢对Monel K-500合金变形行为的影响研究表明:对于所有的热处理,氢充注导致合金塑性显著降低,屈服强度更高;在预充注氢时,经过热处理试棒均表现出明显的断裂形态转变,从韧性、微孔聚结破坏转变为脆性、晶间破坏,并发现充氢能改变位错—沉淀的交互。

2022年,小川友平等研究了In718合金的氢辅助裂纹萌生现象。In718合金在吸氢作用下的力学性能下降是灾难性的,表现为拉伸延性的丧失和裂纹扩展的加速。研究结果进一步说明氢晶格扩散的本质不是氢原子—位错相互作用,并提出了一种新的氢辅助断裂模型。新模型的关键过程是位错在退火孪晶界(ATBs)附近或穿晶处的局域滑移带(DSBs)的形成,在这些滑移带处,析出相缺失或被位错运动剪切;在DSBs中位错密度高的区域,由热波动引起氢凝聚;由于位错和氢的存在导致晶格相干性降低,在特定区域形成裂纹形核。

结束语

氢燃料航空发动机是氢能航空发展的关键一环,其发展前景很大程度上受制于氢环境下的材料性能,涉及氢燃料低温高压储存、氢气制备/运输成本和燃烧室、涡轮等高温高压部件的设计和维护等诸多方面,如果能解决材料问题,氢燃料发动机将迎来快速发展。目前针对氢燃料发动机用材料的研究还刚刚起步,且未成体系,也还远没达到解决工程应用问题的阶段。除了加大材料氢损伤机理基础研究及抗氢性好的材料研发的力度,尤为迫切的是,需要建立相关材料在涉氢工况下的组织与性能数据库,为氢燃料航空发动机的安全性设计提供理论和数据支撑。