CO2驱替煤体内部CH4气体变化模拟研究

2022-11-04郑学召曹橙誉

*郑学召 曹橙誉

(1.西安科技大学 安全科学与工程学院 陕西 710054 2.国家矿山救援西安研究中心 陕西 710054 3.陕西省消防救援总队 安康消防救援支队 陕西 725000)

在工业生产及日常生活中,CH4作为一种使用范围广泛的能源之一,在煤体内部也广泛存在。在煤矿开采过程中,CH4会脱离煤体进入空气中并与之混合。因此,持续的煤矿开采将使CH4在空气中的组分含量不断升高,进而带来因空气中CH4含量过高而引发爆炸的风险。通过CO2驱替煤层CH4这种方式,原料成本低,来源范围广,可以将开采煤矿时渗透入煤矿坑道空气中的CH4及时排出,有效降低因煤矿坑道空气中CH4含量过高而发生爆炸的风险,进而降低安全生产事故的发生概率,具有一定的积极意义。因此这种采用CO2驱替煤层CH4的方式,是一种新型的保障煤矿生产安全的方法,但也存在CO2驱替煤层CH4效率不高、操作困难等问题。

在CO2驱替煤层CH4的过程中,由于气体内部化学成分分布极不稳定,难以通过测试手段分析煤体内的气体变化,仅通过实验测试排出煤体的气体组分和浓度[4]。其中,Zuber[5]通过实验表明煤吸附CO2的吸附量与吸附速率均大于CH4;周西华,江鹏飞等[6]在通过分析煤体含水率、注气压强及注入温度三因素耦合对CO2驱替CH4置换效率的影响时发现含水率影响程度最大;耿晓伟,阎晶雪等人[7]选用三种高变质煤实验时发现煤的变质程度越高,置换效率越大;吴迪,刘雪莹等[8]在实验时发现体积应力是煤层CH4驱替量的主要影响因素。因此,开展多种因素条件下CO2驱替CH4过程中的研究,有助于分析煤体内部的气体变化规律,有效发掘提高驱替效率的方法,本文以桑树坪煤样为主要研究对象[9-11],主要通过运用COMSOL 6.0软件,对煤体驱替过程展开相应模拟,实现CO2在煤体驱替时对CH4分压进行实时监测,从而分析煤体内部不同位置的CO2浓度随时间的变化规律,通过借助模拟计算可以分析在驱替过程中注气压力及渗透率等参数的变化会对CO2驱替煤层CH4的作用效果产生何种影响[12-13]。

1.实验条件及控制方程

(1)条件假设

为平衡实际情况与实验的理想状态,需要对COMSOL模拟过程中的一些参数进行假设:

煤体作为包含孔隙与裂隙双重介质的物质,在模拟计算时很难对其实际情况进行计算,因此在整个COMSOL模拟过程中将煤体假设为完整体;而在实际驱替过程中,由于高压注入CO2后导致CO2在煤体内吸附放热,同时也会出现CH4解吸的吸热反应,因此模拟过程需将反应体系所处的环境视为恒温,并且带入COMSOL模拟过程中的气体均视为理想气体;且CH4和CO2两种气体在整个运移过程中都遵循Fick定律和Darcy定律;且在煤体中有且仅有CO2和CH4两种气体,除此之外煤壁被设定为理想的密封体系。

(2)控制方程

①扩散方程的控制

煤体内运移主要包括扩散与渗流两种方式[14],其中煤体内部的气体扩散过程符合Fick定律[15-16]:

式中,J:扩散通量,mol/(m2·s);

D:扩散系数,m2/s;

▽:梯度因子;

C:浓度,mol/m3;

其中,负号代表扩散方向。

在运移过程中存在吸附态的CH4在一定压力条件下会解吸到煤体孔隙,同样也会向裂隙运移,此过程两种气体都遵循Fick第二定律,并在气体扩散中符合方程(2):

式中,i:CH4或CO2;

ci:扩散气体的浓度,mol/m3;

Di:扩散系数,m2/s;

Qi:扩散速率mol/(m3·s)。

②渗流方程

CH4在煤体小孔隙中的流动规律遵循Darcy渗流定律[17],表达式如式(3):

式中,q:渗流速度,m3/s;

k:渗透率,m2;

μ:黏度,Pa·s;

z:高度差,m;

ρ:密度,kg/m3。

为方便计算,在煤层裂隙中的气层流运动过程可以看作是在气体压差影响下完成的,在计算过程中不考虑重力因素,可将公式(4)看作线性渗流过程[18]:

式中,qg:渗流速度张量,m3/s;

▽:Hamilton算子;▽=[∂/∂x∂/∂y∂/∂z]T,▽p=[∂p/∂x∂p/∂y∂p/∂z]T。

同样为方便计算CH4的质量,可将煤体裂隙运移过程简化为渗流过程,在该过程中游离态CH4遵循渗流质量守恒方程(5)[19]:

式中,ρi:单一组分气体密度,kg/(m3·s);

Q:二元气体总的渗流速度,m/s;

mi:单一组分气体含量,kg/m3。

其中,mi的表达式(6)为:

式中,φ:煤体孔隙率。

③质量交换方程

通常在煤体中吸附态和游离态的气体可进行质量交换,通过式(7)能推导出相应的气体质量:

式中,Qi:扩散速率,mol/(m3·s);

Di:解吸扩散系数,m2/s。

④多元气体吸附平衡方程

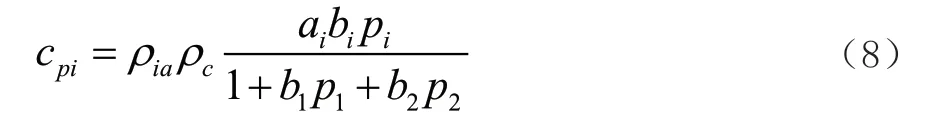

根据Langmuir方程,当体系中存在多元气体组分时,可以通过假定吸附态气体平衡压力下的气体组分含量符合式(8)[20]:

式中,ρia:标况气体组分i密度,kg/m3;

ρc:煤体密度,kg/m3;

ai:气体组分i在煤层中单独吸附时的极限吸附量,m3/kg;

bi:气体i的吸附平衡常数,MPa-1;

p1、p2:两种气体的平衡分压。

⑤理想气体方程

采用模拟软件进行模拟计算过程时,设定两种气体同时遵循理想气体状态方程(9)。

式中,Mi:各气体组分的摩尔质量,kg/kmol;

Ri:气体常数,J/(mol·K);

Pa和Ta:标态下的CH4的压力及温度,其中根据热力学相关参数可知,当Pa值为0.1MPa时,Ta为273K。

2.CO2驱替CH4模拟过程中的参数设置

(1)几何模型变量及探针设置

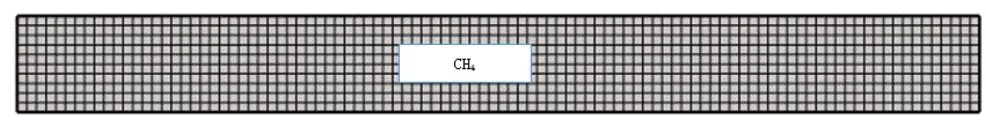

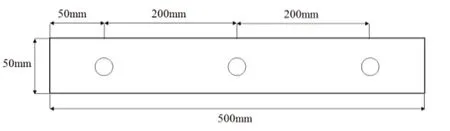

几何模型的变量设定在一定程度上能减小模拟计算过程,尤其是在多因素条件下的模拟计算。本文选择二维模型对不同注气压力及渗透率两因素条件下对CO2驱替煤层CH4过程进行模拟,对煤体内部的气体浓度及CH4分压变化情况进行分析,合理控制煤体内CH4含量,从而达到防止因开采过程中CH4过量而导致爆炸事故发生的目的。为方便对煤样进行模拟,将其设置为高50mm,长500mm的长方形,其模拟网格如图1所示。首先在模拟初期,整个网格视为充满CH4气体,CO2气体从该长方形模型左端进入,右端流出。煤体内部除边界外每隔200mm设置1个浓度监测点,具体如图2所示。

图1 模拟驱替网格图

图2 探针布置图

①初始设置

对煤体内部相应参数设置,依照实际分压可以将CH4的初始压力值设置为0.5MPa,当模拟初期,因煤体内仅含有CH4,故CO2压力为0MPa。

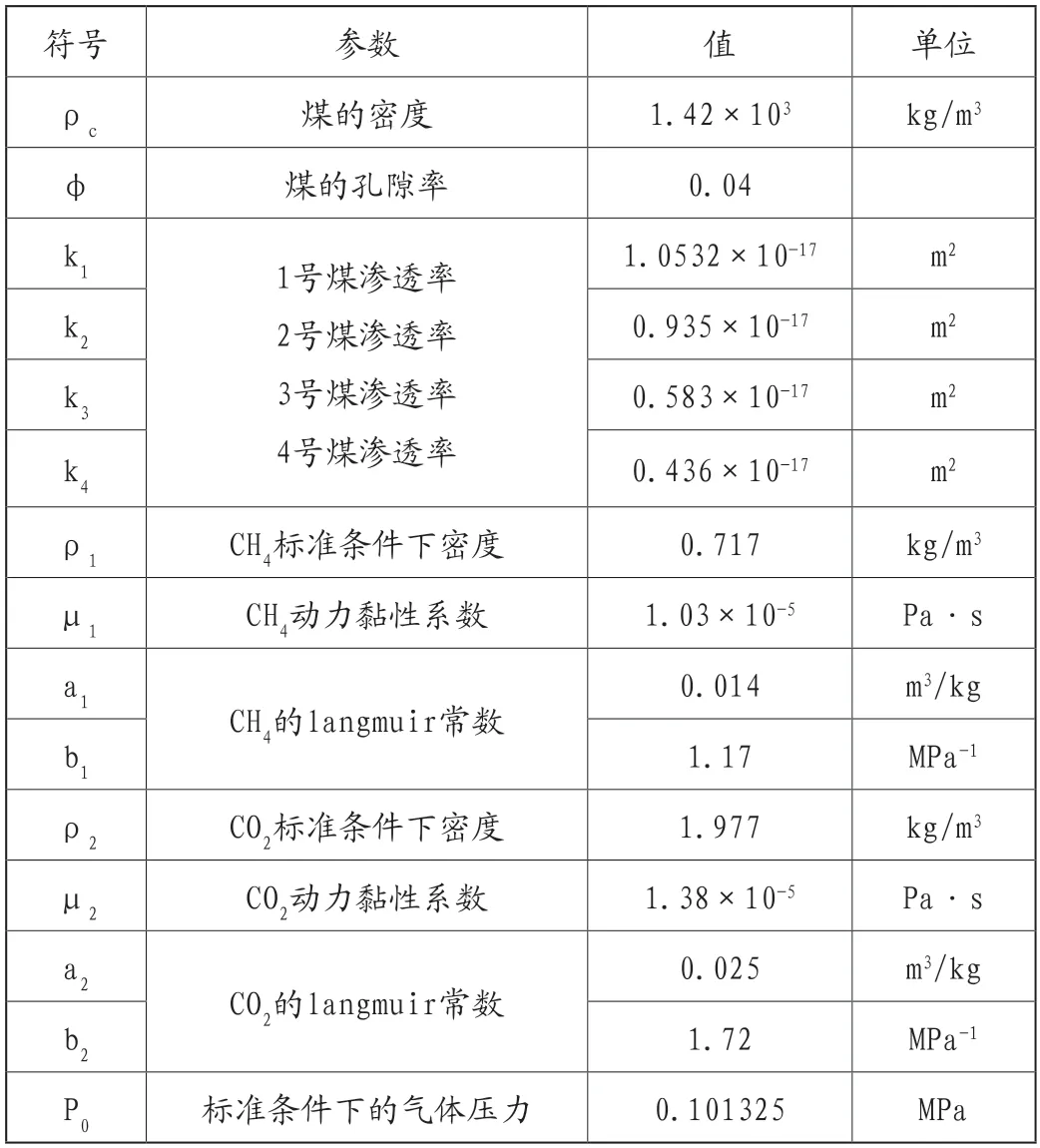

②边界条件设定

根据经验发现,当注气压力设置在0~2.5MPa的范围内时,吸附量变化较为明显,为方便观察和记录实验现象,将注气口的压力分别设定为0.6MPa、1MPa、1.5MPa、2MPa和2.5MPa,对于边界条件所给出的出气口压力将其设置在0.1MPa;对于模拟过程的其他参数见表1。

表1 模拟过程的参数设定

3.CO2驱替CH4数值模拟

(1)模型可行性分析

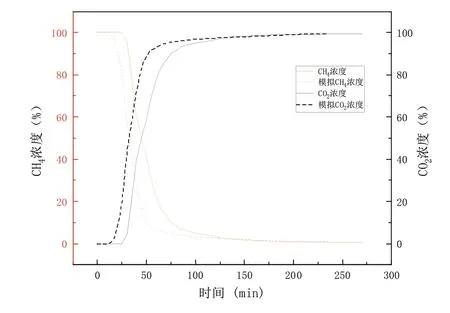

根据所设定的试验参数及边界条件,可以对CO2驱替CH4数值模拟进行合理性验证,其中模型长度设定为200mm,对注气压力的选择则控制在1MPa,渗透率设定为1.0532×10-17m2,在上述条件下对CO2驱替煤层CH4实验进行可行性验证,并将其与实际物理实验结果进行比较,两者对比结果如图3所示。

图3 实验与模拟结果对照图

从图中能够明显的看出,模拟气体浓度变化曲线与实验气体浓度趋势基本一致,其中在实际实验所用时间中CO2的突破时间略滞后模拟过程中所用时间,但总体趋势来看模型变化规律遵循实测试验,因此可采用此模型来对CO2驱替煤层CH4的过程进行模拟试验。

(2)CO2驱替煤层CH4的模拟方案设计

本实验模拟过程选用8个试验组,设计两种变量(注气压力和渗透率)条件下CO2驱替煤层CH4的模拟过程,具体参数如表2。将不同注气压力和渗透率下煤体内部的气体变化情况进行比对分析,进一步分析研究注气压力与煤体渗透率对驱替效果的影响。

表2 模拟方案表

(3)不同时间CO2驱替煤层CH4的模拟分析

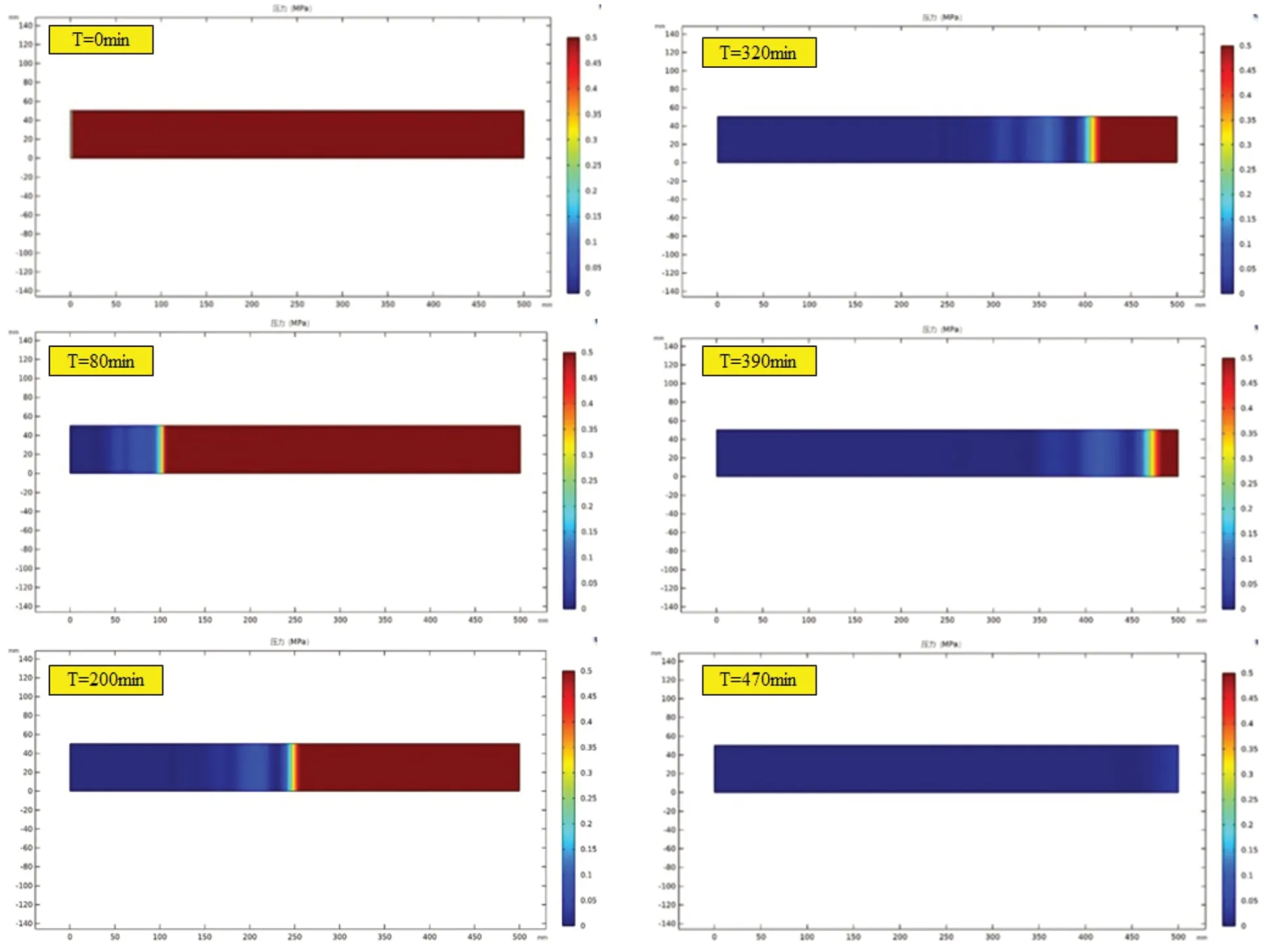

为研究不同时间下CO2驱替煤层CH4的分压变化规律,同时要兼顾考虑实验结果更为直观明显,本实验选取注气压力1.5MPa,渗透率为1.0532×10-17m2的CH4分压云图,图4为6种不同时间CH4的分压变化云图。

图4 煤体内部CH4分压变化图

由图4可知,在0min、80min、200min、320min、390min、470min,共计6个不同时间条件下CH4的分压变化情况,其中能够明显的看出,在模拟试验开始阶段CH4的压力为0.5MPa,随着CO2的注入量的增加,CH4分压呈现下降趋势,同时由于两组分之间压力差向出口方向发生运移,使得CH4压力降低区域不断扩张。同时还能够看出,在CO2驱替煤层CH4的整个过程中,在注入CO2后因压力作用使得CH4不断向出气口方向运移,使得在该区域的CH4产生明显的压力挤压效果。由于CH4气体自身吸附力要明显小于CO2,逐渐导致CH4的吸附平衡被打破,使煤体内的CH4从吸附态转变为了游离态,进而被置换出来,且随着CO2逐步递进,CH4不断被排出,随之其含量也不断下降,最终被排出煤体。可以看出在时间接近470min时,图像整体呈现出单一纯色,说明在该时间条件下整个煤体内部CH4的分压为0。

(4)不同注气压力下CO2驱替煤层CH4的模拟分析

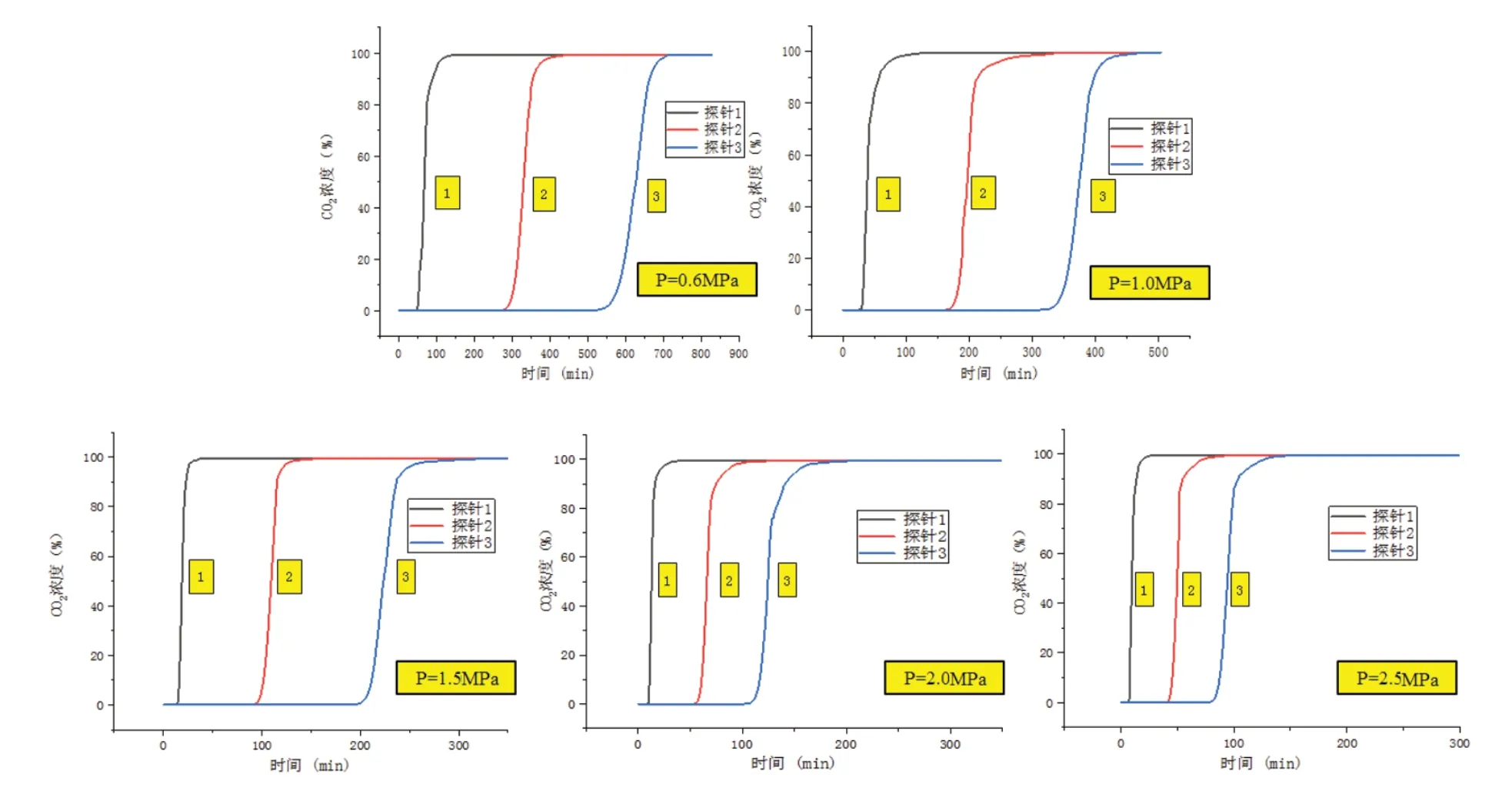

为了研究不同注气压力条件的模拟过程,将煤体渗透率控制不变,设定渗透率为1.0532×10-17m2进行模拟,同时改变CO2注气压力分别为0.6MPa、1.0MPa、1.5MPa、2.0MPa、2.5MPa对煤层CH4进行驱替模拟实验,图5模拟过程中各点的CO2浓度变化曲线,通过测定探针1、2、3的气体初始变化时间,气体浓度稳定时间,形成表3。

图5 不同注气压力下CO2浓度变化图

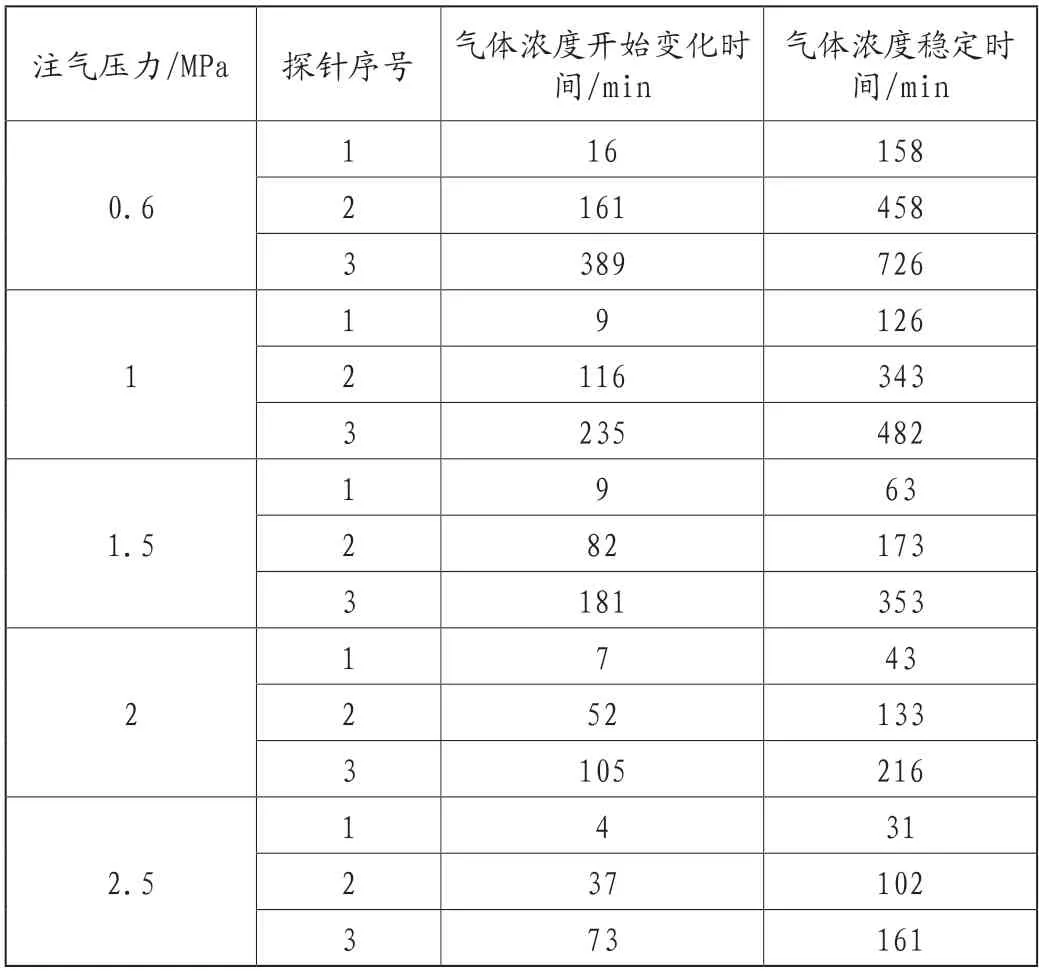

表3 气体浓度变化起止时间表

从图5和表3数据可知,3个探针处检测的气体浓度随时间的变化存在一定差异性,但CO2浓度上升变化趋势较为接近。另外,从图中还可以看出随着注气时间的增加CO2的浓度开始上升,直至CO2浓度进入平台期后保持不变。比较图5中不同注气压力条件浓度变化可知,当CO2浓度的变化时间和浓度稳定时间越早时,同时当距离注气口距离相对较长时,突破时间也越久。

对于同一探针在上述5种压力条件下的气体浓度初始变化时间可知,随着压力的增加突破时间也会随之缩短,二者呈负相关。除此之外还能看出,探针3突破时间变化较为显著,主要原因是所处位置远离注气口。说明注气压力增加可显著加快CO2在煤体中的运移速度,进而大幅缩短CO2的突破时间。

比较两个相邻探针所检测到的气体浓度随时间变化图可知,在相同注气压力条件下,探针距离注气口越近,CO2突破该区域所耗的时间就越短,这说明时间的改变主要受到了运移速度的影响,也就是说当注气压力损失增加时,会导致CO2运移速度降低,进而出现离注气口近的地方突破时间要小于远离注气口的地方。

通过比较在相同注气压力条件下,气体浓度发生突变的时间点与探针的位置有一定关联性,从一定程度上说明远离注气口的地方,所检测的CO2气体浓度变化时间要明显长于接近注气口的地方,原因如下:①随CO2注气时间的增加使得CH4的含量呈现下降趋势,但由于CH4的分压降低,打破了CH4的吸附平衡,解吸后的游离态CH4增加了煤体中的CH4含量,这部分CH4也将被CO2驱替,进而导致CO2浓度变化的时间延长。②CO2在煤体运移中随着距离的延长,驱替效率有所下降,致使浓度变化有所减弱。

(5)不同煤体渗透率CO2驱替煤层CH4的模拟分析

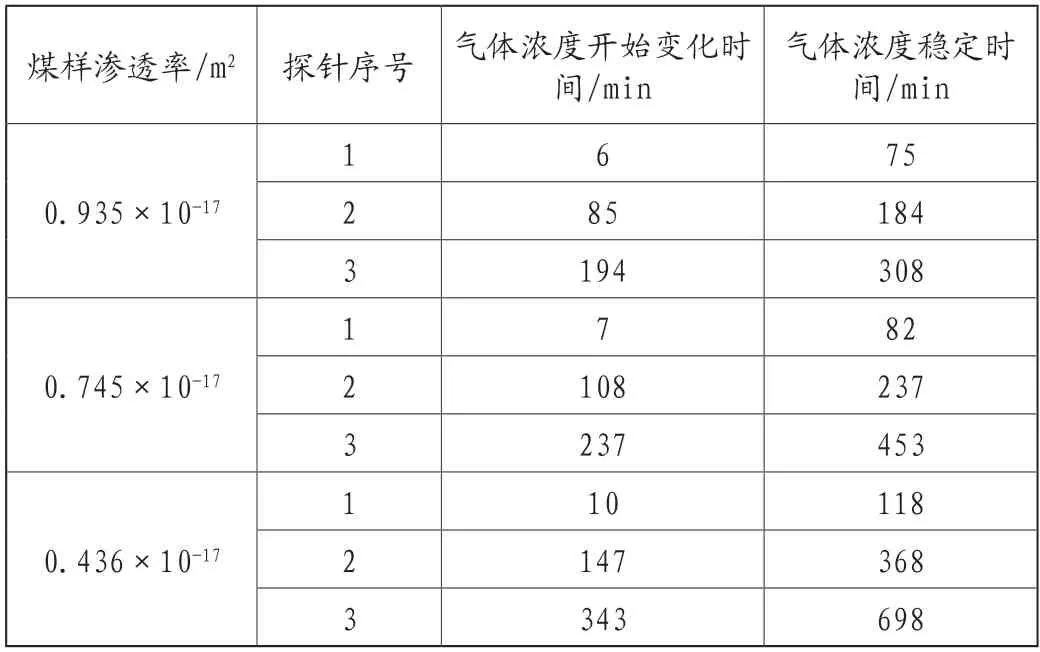

煤体渗透率作为关乎CO2驱替煤层CH4作用的主要原因之一,对其模拟研究在一定程度上也能反映实际实验过程。为方便数据对比与解算,最终取得显著直观的实验结果,故本文设计注气压力控制在2MPa,研究不同煤体渗透率下的CO2驱替煤层CH4实验,同样采用三个不同位置的探针对模拟试验过程进行浓度测试,并记录气体浓度随时间变化的曲线图,如图6。记录初始变化时间,气体浓度稳定时间,记录结果如表4。

图6 不同煤体渗透率下CO2浓度变化图

本实验共选择三处渗透率检测探针记录气体初始变化时间,从图6和表4可知,当煤体渗透率下降时,CO2浓度突破时间增加,当渗透率差值增加时,突破时间也随之增加,结果表明渗透率的降低,在一定程度上阻碍了CO2在煤体中的运移过程。通过在相同渗透率下CO2突破不同渗透点的所用时间可知,探针1、2所检测的突破时间差值要远小于探针2、3之间的时间差值,这说明离进气口较近的区域,CO2的运移速度要明显高于远离进气口的地方,其主要原因归结为注气压力随着距离的增加逐渐下降,进而降低了CO2运移速度,使其突破时间有所增加。

表4 气体浓度变化起止时间表

在比较相同注气压力条件下,各渗透点浓度趋于稳定时间与开始变化时间的差值可知,随煤体渗透率下降,CO2浓度呈现增加趋势,这也证明了在渗透率衰减条件下会明显降低CO2驱替CH4过程。同样在同一渗透率条件下,观察煤体在各监测点的气体浓度变化时间发现,距离进气口越远CO2浓度变化时间就越长,其原因主要是在该条件下,离进气口越远,CO2在煤体中驱替CH4的效率越低,致使CO2浓度达到稳定的时间越长。

4.结论

通过采用COMSOL 6.0软件建立模型并对不同注气压力和不同煤体渗透率条件下进行CO2驱替煤层CH4的数值模拟,结论如下:

(1)在注气压力与渗透率不变的条件下进行CO2驱替CH4模拟实验,结果表明:随着CO2不断注入,CH4分压呈现区域式降低,CH4不断被排出煤体,最终整个煤体内部CH4的分压趋近于0。

(2)在渗透率不变的条件下,只通过改变CO2注气压力进行模拟实验,结果表明:CO2注气压力的升高,会增加气体在煤体中的运移速度,也会提高驱替煤层效率。

(3)在CO2注气压力不变的条件下,只通过改变煤体渗透率进行模拟实验,结果表明:煤体渗透率差值与CO2突破时间的差值成正相关关系。