山区输电线路微型桩模块化钻机的研制

2022-11-02范荣全2前3李何钰秋

董 杰,范荣全2,贺 前3,王 杰,李何钰秋

(1. 四川大学机械工程学院, 四川 成都 610065;2. 国网四川省电力公司经济技术研究院,四川 成都 610041;3. 国网四川省电力公司达州供电公司, 四川 达州 635000)

0 引 言

由于受地形限制,传统山区输电线路桩基成孔装备体积大、质量重,难以快速上山转运,无法实现机械化施工[1]。为满足大型成孔设备通行条件,往往采用新建临时道路与搭建索道系统等手段,造价非常高。对于大型旋挖钻机无法进入现场的黏土及岩石地基塔位,一般推荐采用微型桩基础。微型桩基础是由多个微型单桩共同承力组成的群桩基础。在输电线路杆塔基础施工中,桩基成孔机械化率较低,不到50%。山地地区微型桩通常采用人工开挖桩进行基础施工,基坑施工过程中会发生基坑坍塌等事故威胁人员安全。即使有适用于微型桩的开挖设备,微型桩基础形式目前也仅有岩石锚杆基础,使用条件苛刻,使用率不高[2]。

为了解决山区微型桩成孔设备运输的痛点与难点,提出将微型桩成孔钻机进行模块化设计拆分为快速组装模块,并配有远程操作手柄以便快速拆卸与快速组装,实现山区机械化作业,解决山区交通不便、运输困难的问题。下面对所提出的微型桩成孔钻机的液压进给系统、远程遥控系统、底部扩孔和清渣桶等关键技术进行了研究,并进行了现场成孔试验验证。所设计的钻机实现了输电线路基础施工的机械化过程。

1 模块化钻机设计方案

模块化钻机包括螺旋钻杆、动力头、桅杆组件(含推进梁、提升马达、提升链条、姿态油缸)、机架组件、动力系统组件、液压油箱组件、扩孔钻头、孔底清渣桶及电气控制系统等部分,如图1所示。这样将整套系统的质量进行了分解,减轻搬运的重量,保证成孔钻机能够快速在复杂山区快速搬运,在满足施工要求的同时提高施工效率。

1.1 结构与原理

桅杆组件推进梁采用箱型截面结构设计,顶部采用法兰连接方式与提升马达底座连接;推进梁两侧配有方形滑道作为动力头、钻杆上下运动的导向并增加抗扭强度;动力头安装底座与推进梁滑道之间采用耐磨聚氨酯板接触以减少滑道摩擦力及其磨损量。推进梁中部设有铰支点与支架旋转支撑座铰链,通过摆动油缸调节推进梁与机架的垂直度。推进梁底部设有姿态油缸2,钻机就位后,通过姿态油缸2支撑推进梁以达到固定推进梁的作用。电控系统包含无线遥控器、可编程控制器、触屏及控制柜等,工作时布置在机架组件中部右侧空位处,可拆卸,采用螺栓与机架固定。机架组件包括散热器、控制阀及阀块等;动力系统包括电机、油泵、联轴器等;液压油箱组件包括油箱、滤芯等。工作时,动力系统与液压油箱组件布置在机架尾部,兼顾配重作用,可拆卸,采用螺栓与机架固定。作业时,可通过遥控器远程控制,方便作业人员在任何方位观察钻机进给情况,同时可最大限度保证人身安全。

图1 模块化钻机整体结构

1.2 主要性能参数

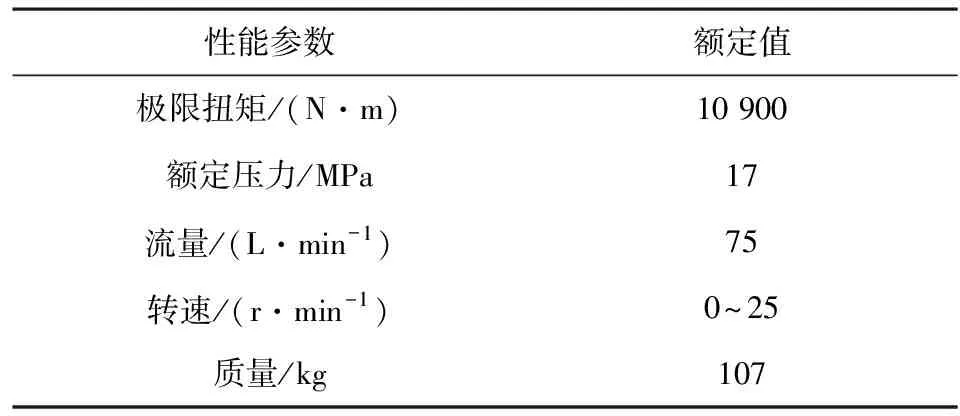

山地钻机因交通不便的客观条件,在满足正常钻孔的前提下,对质量条件尤其关注。结合实际工程应用需求,主要技术参数设计如表1所示。

表1 模块化钻机主要性能参数

1.3 经济效益分析

对于微型桩基础,还考虑了传统旋挖钻机成孔和轻型模块化钻机成孔两种施工设备之间的价格差异。较轻型模块化钻机,传统旋挖钻机需要计列施工道路修筑费用和设备进场费用。费用计算中包括1基铁塔对应的4个基础的费用;采用大型旋挖机,需要计列施工道路(500 m)修筑费用;人工挖孔桩基础材料量保护护壁混凝土量。具体计算情况如表2所示。

表2 经济效益预算

相比人工挖孔桩,采用微型桩基础能节约基础混凝土量,基础综合造价能够节约4%左右。而微型桩基础施工采用轻型模块化钻机,相比传统旋挖钻机,节约了修筑施工道路费用和设备进场费用,基础综合造价能可节约5%~8%。

2 钻机关键技术研究

2.1 液压系统

2.1.1 液压系统原理

液压系统工作稳定,具有低转速、大扭矩、稳定支撑的特点[3]。在设计钻机进给系统中,姿态油缸须在承受工作载荷中保持液压断电不泄压;动力头、提升马达须在退钻、空载送杆与钻杆加接时实现快速进退。其中慢速增压进给是整体液压设计系统的难点,需要实现进给速度平稳及无级调速。进给系统原理如图2所示。

图2 进给系统液压原理

模块化钻机采用单泵系统,利用电液比例流量分配来实现速度的无级调节。液压油从油泵输出,经过管路过滤器进入到电液比例分配阀,分为4路,分别控制动力头、提升马达、姿态油缸1和姿态油缸2等4个执行机构。动力头提供钻机钻杆破岩的扭矩。提升马达提供钻杆向下进给与向上提钻的动力。姿态油缸1作为支撑钻机桅杆竖直状态并将桅杆横向载荷传递到机架。姿态油缸2辅助支撑钻机及桅杆的稳定性,用来适用于山地不平整桩基地面环境。同时,为了保护钻机液压系统4个执行机构的安全性,须对每个机构都设计回油节流回路与断电锁压功能。

2.1.2 液压马达的选型

根据微型桩桩基岩层[4]与工程机械常用系统压力,选择液压系统的额定压力为17 MPa,破岩最佳旋转速度为15 r/min,查阅液压马达性能表可以得到执行马达载荷扭矩T。根据钻孔需要确定执行马达的转速,即可确定马达的工作流量,即:

(1)

(2)

式中:V为液压马达排量,mL/r;T为液压马达的载荷扭矩,N·m;P为额定工作压力,MPa;q为液压马达工作流量,L/min;n为液压马达工作转速,r/min。

将钻机工作选定的参数代入式(1)计算,得到动力头马达的排量大致为4 L/r;再代入式(2)得到动力头马达工作流量约为60 L/min。根据GB/T 2347—1980《液压泵及马达公称排量系列》,并综合上述指标参数,选择动力头马达型号为YDS10000,主要技术参数如表3所示。

表3 YDS10000液压马达主要性能参数

根据上述方法,依据提升马达实际工作状况,选取提升马达型号为IY3-2450CZD120201,主要性能参数如表4所示。

表4 IY3-2450CZD120201液压马达主要性能参数

2.1.3 液压泵的选型

在确定液压泵的工作压力时,根据安全性即工作效率考虑,一般选择液压泵压力高于液压马达压力的20%[5]。液压泵关系式为

qvmax≥K·q

(3)

式中:qvmax为液压泵的流量,L/min;K为系统泄漏系数。

在此钻机液压系统中,取K为1.1,取q为动力头马达工作流量75 L/min,代入式(3),得到qvmax≥82.5 L/min。结合液压元件样本,综合液压马达与油泵参数及价格,选择型号为31R-PSC12N00的液压泵,主要参数如表5所示。

表5 31R-PSC12N00液压泵主要性能参数

2.2 电控系统

模块化钻机电气控制系统原理如图3所示。电控系统是钻机的重要部分,由控制器、传感器、显示器和遥控装置等零部件组成[6],这些电子元器件的组合能够极大地提升钻机设备的自动控制、自动检测与自我保护能力,进而提高钻孔效率与人员安全。

图3 钻机电气控制原理

控制器主要处理数据信息,处理钻机过程中传感器产生的信号结果并发送相应的控制指令,实现对钻机钻进或提钻的控制。该钻机采用芬兰MKS-ECU公司的I01706型号控制器,采用铝铸外壳,可有效防水防震,能够适用于山地运输中颠簸、潮湿等较为恶劣的环境。该控制器I/O接口具有高度扩展性,作为钻机中独立的控制单元,是钻机控制系统的基础构成模块。处理器提供标准的CANOpen和CAN总线接口,可以将具有独立CAN接口的传感器、执行器、遥控手柄与其他设备连接到处理器的开放式I/O端口。

处理器作为电控设计核心,其32芯插座接线定义分别为钻机的以下部件:1为动力头正传1A+;2为正转1A-/0V;3为动力头反转;4为反转1B-/0V;5为动力头上升2A+;6为上升2A-/0V;7为动力头下降2B+;8为下降2B-/0V;9为回油报警XM1.9;10为动力头压力XM1.10;11为动力头转速XM1.11;12为链轮转速XM1.12;13为姿态油缸1下降;14为姿态油缸1上升;15为姿态油缸2上升;16为姿态油缸2下降;17为液压油温XM1.17;18为液位报警XM1.18; 20为系统压力XM1.20;21为进给压力XM1.21;22为进油报警XM1.22; 30为风扇U;31为风扇V;32为风扇W。

智能化的监测可视化平台能够有效地降低钻机操作过程的复杂性,并提高电控系统的整体智能化水平[7]。系统采用芬兰MSK-ECU公司的SPD-7显示屏,可在线监测钻机关键参数的变化。钻机处理器对动力头转速、压力、下降速度、液压油温、液位高度、进给压力与下降深度等钻机各个运行参数进行读取,同时利用测量技术对各个参数进行在线监测,利用CAN通讯协议将结果显示给显示屏,如图4所示。现场操作人员可通过显示出的实时参数获取钻机运行状态,进而调节包括动力速度、下钻速度等在内的工作参数,也可以精准定位钻机工作过程中的故障发生位置,依据参数数据实现设备的寿命管理与零件替换。

图4 电控系统显示屏

为增大钻机工作过程中的安全性,钻机可使用手动或遥控装置。使用手动操作过程时,共有4个操作手柄,每个操作手柄均有2个方向,可以通过扳动的幅度调整相应部件的工作快慢,如图5所示。

图5 钻机姿态调整

遥控器操作和手柄操作原理一样,操作方式可参照手动操作[8]。钻机遥控装置采用瑞典SCANRECO公司的CN3741,可有效实现对钻机远距离操作。遥控器操作包括主泵启动/停止、姿态油缸1伸/缩、姿态油缸2伸/缩、提升马达正/反转、动力头正/反转、姿态调整是/否锁定、急停按钮、遥控器电源开关按钮,如图6所示。遥控器“姿态调整锁定”按钮的设置,是为了在钻机工作状态时保证姿态调整油缸处于锁死状态,操作人员如果误触碰到“姿态调整油缸操作阀”,姿态调整油缸也不会移动,确保钻机在钻孔作业时的稳定和安全。

图6 钻机遥控界面

3 现场钻进试验

在成昆铁路甘洛南段测试微型桩模块化钻机的性能,并进行了现场钻进试验,如图7所示。现场微型桩试验场地地层上部为第四系,由含碎石粉质黏土和含粉质黏土碎块石组成;下部为基岩,为三叠系的粉砂岩、砂质板岩等。钻机各模块之间大多采用销轴与螺栓连接,组装便利快捷。在黏土地基的钻进下降速度约为岩石地基的4~6倍,钻机在钻进过程中的提升力与扭矩超过岩土地基所需的提升力和扭矩。在整个试验期间,钻机在钻进过程中受到的随机冲击载荷与扭矩载荷不会导致钻机振动大,强度失效等问题。试验结果表明,该模块化钻机可有效提升输电线路基础机械化施工率,桩基成孔形成孔径为300 mm、孔深为8 m的桩基孔,且孔底通过扩孔装备形成孔径为500~600 mm的扩孔桩基基底,能够保证微型桩桩基钻孔施工的质量和效率。同时,在保证施工人员安全与施工质量的前提下,节约了索道搭建与临时道路铺设等钻机运输费用,带来了客观的经济效益,具有显著的推广价值[9]。

图7 微型桩钻机实地钻进试验

4 结 论

上面针对山区地形复杂、整体运输不便的客观因素,研制了一款山区输电线路微型桩模块化钻机。该钻机采用模块化设计,包含液压系统、电控系统与遥控系统,综合实现了模块化钻机的姿态调整、下钻与退钻等功能,可利用遥控装置远距离操作,保证了现场施工安全。相对于传统大型钻机,该钻机具有更高效和安全的就位与拆解特点,同时也降低了运输成本,具有可靠与广阔的市场前景。

该钻机对施工场地水平条件有一定要求,针对钻机后续发展,将进一步探究直径为600 mm的桩基与倾斜的微型桩基成孔方式和设备,并结合有限元分析软件在保证机械强度条件下进一步减重。