螺钉桩竖向承载特性数值模拟研究

2022-11-01丁选明

丁选明,李 佳,欧 强

(重庆大学 土木工程学院,重庆 400045)

0 引 言

基桩形式多种多样,其发展变化主要是围绕截面变径、异形和改变桩土接触面等方面。钻孔扩底灌注桩、多节扩孔灌注桩、旋扩珠盘桩等都属于截面变径,通过适当的施工工艺在等直径钻孔中挤扩出大于原直径的扩大体,进而提高其承载能力。截面异形桩就是改变桩的截面形状,例如典型的现浇X形混凝土桩、Y形桩等,使桩土的接触面积相较相同体积的普通桩更大,在最大程度上发挥桩和地基土自身的潜能,达到经济高效的目的。改变桩土接触面关系就要从提高桩周、桩端土强度和改变桩-土接触方式两个方面进行,例如后注浆工艺、螺纹桩等。其中,螺纹桩通过桩身螺牙结构改变了桩-土的接触方式,其螺牙的机械咬合作用大幅度提高了单桩承载能力,相较于圆桩其材料利用率大很多,且沉降变形小。

对单桩和群桩在竖向以及水平向作用下的承载特性和桩-土相互作用机理方面的研究较多。目前,室内模型试验或现场试验这类试验方法、理论解析方法以及数值模拟方法都已运用于对单桩和群桩的研究分析中。为了便于工程中的设计应用,异形桩结构的设计计算是必不可少的。例如,刘汉龙等[1],周航等[2],孔纲强等[3]提出X型桩,并对其截面几何特性、力学特性等进行了研究。

随着计算机技术的迅速发展,可视化模型也越来越多地应用到岩土模型试验当中。借助于粒子图像测速技术的原理,透明土技术在桩的室内模型试验中发挥着尤为重要的作用,使桩周土体位移场变为可以直接获取的结果,极大地方便了桩土相互作用产生位移场的研究分析。

在数值模拟计算研究方面,KURIAN和SHAH[4]通过有限单元法分析了螺旋桩(带螺旋叶片的圆形桩)的受力性能,微观层面考虑螺旋叶片空间结构的几何形状。周敏明等[5]采用PFC 2D进行了螺纹桩与土体接触面的离散元分析,并且是将螺纹桩常规的竖向受荷模型巧妙地调整为水平方向上的直剪模型。离散元分析结果表明螺纹桩桩身侧面与土体的剪切破坏面不是简单的沿着桩土接触面的水平面,而是呈现出拱形的破坏面,而且通过对比螺牙数量与抗剪强度的关系发现螺牙数量存在一个临界值可使桩侧抗剪强度达到最优。CHEN等[6]采用PFC 2D模拟螺旋杆桩受轴向荷载作用的受力特性和桩周土位移情况,选择一定粒径作为砂土的模拟粒径,并根据以往的研究结果确定模拟的参数设置,将有限的圆盘模拟砂土颗粒分布在螺牙之间,分析砂土-砂土和桩-砂土之间的相互作用关系。SHI等[7]采用三维离散元的方法研究了螺旋桩的驱动特性。在PFC 3D中构建螺旋桩模型和用于容纳颗粒的圆柱形槽,其中螺旋桩的轴和螺旋钻壁以及圆柱形槽的侧边和底边都是刚性的,并将颗粒粒径分为3层情况以提高计算精度和效率。

将数值模拟与试验研究结果进行对比分析,既是对试验结果正确性的验证,也是对数值计算模型合理性的验证,两者相互印证可以更加充分全面地认识研究内容。李成巍等[8]结合试验与数值模拟研究结果指出,螺纹桩达到竖向极限承载主要是由于桩周土体发生剪切破坏并形成竖直方向的剪切带,认为螺纹桩的极限承载力主要取决于桩侧土体的剪切强度和桩端端阻力。周杨等[9]通过模型试验和数值模拟分析了变截面螺纹桩、等截面螺纹桩、常规直圆桩,研究结果表明,变截面螺纹桩不仅提高了桩身材料的使用率,而且还显著提高了桩侧摩阻力,同等条件下变截面螺纹桩极限承载力比等截面螺纹桩和直桩都要大。LEE等[10]针对打桩法的噪声和振动问题提出了一种预挤钻孔螺旋桩的施工方法,并结合室内模型试验、现场试验和三维有限元分析方法研究了螺旋桩的受力性能,模拟了预挤钻孔螺旋桩的施工过程,发现螺旋桩的极限承载力和侧摩阻力要高于光滑直桩,而且水泥浆液是影响螺旋桩预挤法施工的重要因素。

螺纹桩相较于其他桩型单桩承载力高、适应性强、适用范围广、环保、经济效益显著,所以目前在国内已经应用较为广泛[11]。但是由于国内对该类桩型研究起步较晚,而且螺钉桩是近年刚被提出的一种新型桩,在承载破坏机理以及设计计算方面的研究上还存在空白。本文通过对预制螺钉桩进行数值计算分析研究,为螺钉桩在工程中的应用提供理论支撑,推进螺钉桩在城市建设中的使用和推广。

1 数值模型及参数

本研究采用PLAXIS 2D系统中的轴对称模型建立螺钉桩受竖向荷载作用的二维模型,目前已有学者采用螺纹桩径向截面的二维模型进行了数值模拟分析[5],也有学者对同样复杂模型的蛇皮桩[12]进行了二维建模研究。

在透明土模型试验中由于透明土透明度的限制,所设计的螺钉桩模型尺寸是基于《一种预应力螺钉桩及其制作方法》[13]推荐的螺钉桩结构参数取值范围,并按照1∶30的比例进行缩尺得到的。为了考虑对工程应用的参考性,本研究是对螺钉桩原型进行计算分析,设计了A、B、C、D、E共5组工况,各桩型桩身结构尺寸如表1所示。数值模拟计算模型中土体尺寸为长×宽=12 900 mm×9 150 mm,其中水平边界到桩中心距离取为计算模型中桩径最大的工况1中螺钉桩桩顶外径的10倍,其下边界到桩端的距离取为1倍桩长。土体和混凝土螺钉桩的材料参数取自李超辉[14]在研究螺杆挤扩支盘桩的竖向受力特性中进行数值模拟采用的参数取值。土体材料采用摩尔-库伦模型,其重度γ为17.3 kN/m3,弹性模量为12 MPa,黏聚力c=22 kPa,内摩擦角φ=17°,泊松比ν=0.33,水位条件设置在土体边界以下,即不考虑渗流以及孔隙水等的影响。螺钉桩的轴对称模型通过CAD软件绘制其轮廓线并转换为面域,再利用PLAXIS软件导入CAD模型文件建立桩体模型,并通过设置模型插入点坐标使其放置在土体的左边界。螺钉桩模型采用实体单元表示,其埋置深度为6 000 mm,使得桩顶部分段裸露在土体以上。螺钉桩材料的本构模型采用线弹性模型,且其排水类型设置为非多孔材料,其重度γ=22 kN/m3,材料弹性模量为29 500 MPa,其泊松比ν=0.2。桩土之间根据桩型边界设置界面模拟桩土接触面,将界面属性参数设置为相邻土,并设置界面的接触系数,依据接触系数对土体材料属性进行折减作为桩土界面材料属性。在桩顶设置均布线荷载以模拟模型桩受竖向荷载作用,此处线荷载设置值的大小依据实际情况下单位面积荷载值大小进行换算。在模型网格划分中,将网格设置为中等,并对各部分进行加密和粗化处理设置以保证网格划分的合理性,模型网格如图1所示。在分阶段施工的过程中,在初始K0过程步后添加新步,并注意在第一步中将桩体的材料参数激活为混凝土材料参数,以模拟模型桩的安装,同时激活桩-土界面,随后再进行分级加载施工步的荷载大小设置,所有设置完成即可开始进行计算。

图1 数值模拟模型网格划分Fig. 1 Meshing of the numerical simulation model

表1 数值模拟各工况下桩身结构尺寸表Table 1 Pile structure sizes under various working conditions of numerical simulation

2 模型验证

为了验证数值模型的合理性和正确性,本节依据缩尺后的螺钉桩模型的尺寸建立数值模拟模型,按照1∶30的比例进行缩尺。计算模型中依据透明土模型试验工况进行参数设置,并开展了试验的所有工况,获得了与模型试验相同尺寸模型的数值计算结果。图2展示了其中4个工况下模型试验结果与数值模拟计算结果的荷载-位移曲线的对比。从图2中可以看出,模型试验结果与数值计算结果吻合较好,各工况下桩型的荷载-位移曲线的整体发展趋势相近,但各级荷载作用下的沉降值仍然存在一定的差异,这是由于模型试验过程中存在一定的操作误差和读数误差。所以,通过模型试验与数值计算的结果对比可以发现数值计算结果与试验结果有较好的吻合度,这也充分证明了数值模拟建模与计算的合理性和正确性。

图2 数值模拟与模型试验荷载-位移曲线对比图Fig. 2 Comparison of load-settlement curves between numerical simulations and model tests

3 计算结果分析

3.1 模型角度影响分析

本节讨论螺钉桩不同角度位置处选取的径向截面对轴对称模型的影响,将选取4个角度位置的螺钉桩径向截面,并据此建立轴对称模型。以工况A-2为例,选取螺钉桩0°、90°、180°和270°位置处的径向截面,如图3所示。从图中可以发现,不同位置处截面上的螺牙位置有差异。由于工况2中螺钉桩的螺牙间距为405 mm,桩身螺纹结构绕桩身旋转14个周期,故其中0°方向截面的螺牙有15个,且最底端的螺牙距离桩端0 mm,而90°、180°和270°方向截面的螺牙数量均为14个,且各径向截面最底端的螺牙到桩端的距离分别为101.25 mm、202.5 mm、303.75 mm。4个角度位置处的截面仅是螺牙结构在桩身分布位置不同,螺牙的结构尺寸以及螺牙间距均相同。

图3 工况A-2不同角度方向径向截面示意图Fig. 3 Schematic diagram of radial cross section in different angle directions

3.2 沉降-荷载曲线

图4为通过工况A2中螺钉桩4个方向的径向截面模型进行竖向受荷数值模拟的荷载-沉降曲线图。从图中可以发现,工况A2中90°、180°和270°方向的荷载-沉降曲线几乎重合,近于一致。而考虑到螺钉桩模型的完整性,其中0°方向的径向截面相较其他3个位置处的径向截面多了一个螺牙结构,所以其承载能力相对较大,在承载后期桩顶的沉降位移相对较小,但可知承载前期的弹性发展阶段是完全一致的。

图4 不同角度模型的数值模拟螺钉桩荷载-沉降曲线图Fig. 4 Numerical simulation of screw pile load-settlement curves of different angle models

3.3 桩身轴力

图5为工况A2中螺钉桩4个角度处径向截面为模型进行竖向受荷数值模拟得到的桩身轴力分布情况曲线图。从图中可以看出,桩身轴力均沿模型桩埋深逐渐减小,且轴力衰减速率随荷载值的增大而增大。(a)、(b)、(c)、(d)这4幅图对比可知,桩身轴力分布情况几乎一致,差异较小,故数值模拟模型不同角度的选取对桩身轴力的分布影响较小。

图5 不同角度模型的数值模拟桩身轴力分布情况对比Fig. 5 Comparison of axial force distribution of the pile shaft in numerical simulation of different angle models

3.4 桩侧阻力

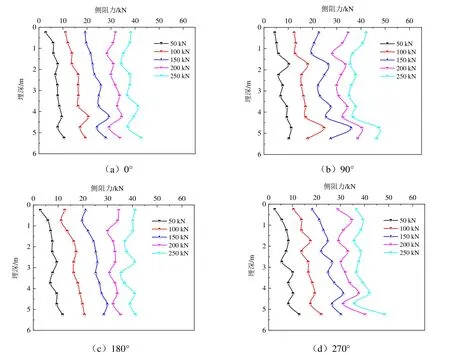

图6为工况2中螺钉桩4个方向的径向截面为模型进行竖向受荷数值模拟计算得到的桩侧阻力分布情况曲线图。从图中可以看出,4个角度方向截面模型的桩侧阻力分布曲线有一定的差异性,在桩侧各位置的侧阻力变化情况不一,主要是由于其螺牙位置存在较小的差异。但是,由图的总体情况可知4个方向截面模型的侧阻力值的存在区间是相近的,而且在桩身分布的规律相近,侧阻力大小均沿桩身有较小的跌宕起伏。

图6 不同角度模型的数值模拟桩侧阻力分布情况对比Fig. 6 Comparison of pile lateral resistance distribution in numerical simulation of different angle models

3.5 桩侧土体位移

图7展示了工况2中螺钉桩4个角度位置处的径向截面为模型进行竖向受荷数值模拟计算得到的相同荷载作用下的竖向位移云图,从图中可以看出桩周土体的竖向位移范围以及位移值大小的分布情况都相似,近于一致,这也进一步说明了螺钉桩位移分布情况受模型角度的选取影响较小,从位移角度考虑4个角度位置的模型具有相似性。

图7 不同角度模型的数值模拟桩周竖向位移云图对比Fig. 7 Comparison of vertical displacement cloud diagrams around piles in numerical simulations of different angle models

通过以上对工况2中螺钉桩4个角度位置处截面模型的数值模拟结果分析可知,螺钉桩承载力、桩身轴力、桩侧阻力以及桩周土体位移的大小和分布规律均相近,故螺钉桩的受力情况和位移分布受模型角度选取影响较小,同时验证了螺钉桩数值模拟轴对称模型的合理性。综合螺钉桩的螺纹结构和螺钉桩4个角度位置处截面模型的数值模拟分析结果,为了使螺钉桩的数值计算更加合理,选定以180°方向的径向截面作为螺钉桩轴对称模型进行不同工况下的数值模拟计算分析。

4 桩身结构参数对螺钉桩竖向承载特性的影响

本节将分别对工况B、C、D、E的数值模拟结果进行分析,以探究螺钉桩桩身楔形角度、螺牙间距、螺牙高度以及螺牙厚度4个因素对螺钉桩承载特性的影响规律。

4.1 桩身倾斜角的影响

图8为不同倾斜角度(0°、0.5°、1°、2°)螺钉桩荷载-位移曲线图。从图中可以看出工况B1和B4的单桩极限承载力相对较大,而工况B2的单桩极限承载力最小,这主要还是由于在B组数值模拟中4种桩型除其桩身倾斜角度不一样外,其桩径也有差异。其中,工况B1和B4的桩径较大,所以其相应的单桩极限承载力大,工况B3的桩径较小,故其单桩极限承载力也较小。

图8 不同倾斜角度螺钉桩荷载-位移曲线图Fig. 8 Load-settlement curves of screw piles with different inclination angles

由于桩身不同倾斜角度的螺钉桩的桩径不同,所以无法直接通过其单桩极限承载力对其倾斜角度的影响进行分析。为了讨论桩身倾斜角对螺钉桩承载性能的影响规律,通过荷载-位移曲线取得B组中各工况的单桩极限承载力,计算得到工况B组中各桩型单桩承载力与其相应桩型体积的比值,即不同桩身倾斜角度螺钉桩的桩身材料利用率。图9为桩身材料利用率与桩身倾斜角度的关系曲线图。从图中可以发现,桩身倾斜角度存在一个最优值区间,当倾斜角度取在0.5°~1°范围内能够更好的发挥螺钉桩的极限承载力,倾斜角度较大会极大地降低螺钉桩的桩身材料利用率。这主要是因为在桩身倾斜角度较大的情况下,其桩身下端的桩径相对较小,然而从螺钉桩桩侧阻力的分析可以知道,螺钉桩在桩身下端的桩侧阻力较大,对荷载分担占有较大的比重,所以导致其桩身材料的利用率较低。

图9 不同倾斜角螺钉桩桩身材料利用率Fig. 9 Material utilization rate of screw piles with different inclination angles

4.2 螺牙间距的影响

通过数值模拟对工况C组的计算分析,获得了不同螺牙间距螺钉桩的竖向承载过程,图10为不同螺牙间距螺钉桩荷载-位移曲线图。从图中可以发现,工况C1与工况C2的荷载位移曲线相近,仅在承载后期出现较小的差异,而工况C3的承载力明显要低于其他两个工况的承载力,这与模型试验中得到不同间距螺钉桩承载试验结果的关系相同。

图10 不同螺牙间距螺钉桩荷载-位移曲线图Fig. 10 Load-settlement curves of screw piles with different thread pitches

图11为工况C组中螺钉桩平均外径和螺钉桩间距的比值与螺钉桩单桩极限承载力的关系。从图中可以发现,螺钉桩间距过大或过小都会减低其单桩极限承载力,而当螺钉桩平均外径与螺钉桩间距的比值在1.3~2.0的范围内时,可以使得螺钉桩的单桩极限承载力达到最优取值,这与螺钉桩桩侧阻力的发挥有着极大的关系。因为螺钉桩桩侧阻力的提高主要是螺牙与土体间的咬合作用使得土体剪切强度被利用,而当螺钉桩螺牙间距过密之后,螺钉桩转变为桩径为其外径且桩侧摩擦系数较大的圆桩形式,螺牙间的土体减少,所能引起土体发生剪切变形的范围减小;当螺钉桩螺牙间距过大之后,螺牙之间的咬合作用减弱,将使螺牙间的部分土体直接在桩身内径面上发生破坏。所以,只有当螺钉桩的螺牙间距在合理的范围内取值才能充分提高其桩侧阻力。

图11 螺钉桩螺牙间距与其极限承载力的关系曲线Fig. 11 Curve between the pitch of the screw pile and its ultimate bearing capacity

图12分别为工况C1、工况C2、工况C3在竖向荷载为500 kN作用下的竖向位移云图。从3幅图中可以发现,螺钉桩桩周土体的最大位移值均发生在螺牙之间的土体。而对比不同螺牙间距螺钉桩的位移情况可以知道,工况C1与工况C2中螺牙间的土体均随桩身一起发生了较大的位移,而工况C3中仅有螺牙下端面处小范围发生较大的位移,因为在工况C3中螺牙间距较大,螺牙数量也减少,故螺牙对土体的咬合作用减弱。同时,工况C1中由于螺牙间距减少使得螺牙数量增多,螺牙间所能填充的土体减少,仅有螺牙间的小部分土体随桩身发生较大位移。

图12 500 kN荷载作用下的竖向位移云图Fig. 12 Vertical displacement cloud diagram under 500 kN load

4.3 螺牙高度的影响

通过数值模拟对工况D组的计算分析,获得了不同螺牙高度螺钉桩的竖向承载过程,图13为不同螺牙高度螺钉桩的荷载-位移曲线图。显然,图中两条曲线的位置关系充分说明,螺钉桩的极限承载力随着螺牙高度的增大而增大。从荷载-位移曲线可以知道,工况D1和工况D2的极限承载力分别为509.1 kN和625.4 kN,所以工况D2的极限承载力提高了23%。同时,工况D1和工况D2中螺钉桩的螺牙外伸高度与螺钉桩桩顶外径的比值分别为19%和32%。也就是说,螺钉桩螺牙高度占其桩顶外径的比例提高13%,而极限承载力可以提高23%,所以提高螺钉桩螺牙高度占其外径的比例可以显著地提高其单桩承载力。但是,在工程应用中螺牙外伸高度较大的螺钉桩在施工过程中的桩身质量问题难以保证,同时也会加大安装难度,而且在安装过程中也易发生损坏,所以在螺钉桩结构设计中对于其螺牙高度的选取应该根据土层条件和施工技术,结合工程经验选取较合理的螺牙高度值。

图13 不同螺牙高度螺钉桩数值模拟荷载-位移曲线图Fig. 13 Numerical simulation load-settlement curves of screw piles with different thread heights

通过提取工况D组的数值计算结果,获得了不同螺牙高度螺钉桩在各级荷载作用下其桩身侧阻力大小。图14为工况D1和D2在300~600 kN荷载作用下桩身侧阻力大小变化情况。从图中可以看出,螺钉桩桩侧阻力随荷载增大而逐渐增大,但从两条曲线关系可以看出,螺牙高度较大的螺钉桩的桩身侧阻力明显大于螺牙高度较小的螺钉桩。因为螺钉桩螺牙高度增大,加强了螺牙与土体间的咬合作用,同时螺牙下端面面积增大进一步提高了下端面的端阻力,从而提高了螺钉桩的极限侧阻力值。

图14 各级荷载作用下不同螺牙高度螺钉桩桩侧阻力Fig. 14 Lateral resistance of screw piles with different thread heights under various loads

5 结 论

本文采用PLAXIS有限元软件基于螺钉桩的透明土模型试验,模拟了螺钉桩在地基土中受竖向荷载作用的单桩承载特性。数值模拟共分为5种工况,并从荷载-位移曲线、桩身轴力、桩侧阻力、荷载分担比等方面进行了分析,讨论了桩身倾斜角度、螺牙间距、螺牙高度以及螺牙厚度对螺钉桩竖向承载特性的影响规律,得到了如下结论:

(1)数值模拟结果与模型试验结果吻合较好,且螺钉桩不同角度位置处的截面模型的数值计算结果相近,模型角度对承载力计算结果的影响较小。

(2)螺钉桩极限承载力比楔形直面圆桩提高了45%;螺钉桩桩身轴力随着竖向荷载增大沿桩身的衰减速率增大,且衰减速率明显大于圆桩;螺钉桩桩侧摩阻力在桩身分布较为均匀,且极限侧阻力较楔形直面圆桩大63.3%;螺钉桩桩侧荷载分担百分比较大,在竖向荷载作用下对荷载的分担起着主要作用,属于典型的摩擦桩;在桩土界面上,螺钉桩螺牙下端面的法向压应力和剪应力均大于其他部分,显著发挥了螺牙下侧土体的承载能力;螺钉桩由于螺牙与土体的咬合作用以及桩身倾斜结构对桩周土体的影响范围较大,在水平方向上距桩中心约5倍桩径,在竖直方向距桩端约4倍桩径范围,土体位移最大值发生在螺牙之间;螺钉桩桩侧土体剪应力最大值在桩端的持力层土体中,且螺牙下侧土体中产生相对较大的剪应力;螺钉桩桩侧阻力由螺牙外侧面与土体的摩擦力和螺牙间土体的抗剪强度来提供,而土体的抗剪强度要大于桩土界面之间的摩擦强度,进而提高了桩侧极限摩阻力。

(3)螺钉桩桩身倾斜角度在0.5°~1°范围内能够提高桩身材料的利用率;当螺钉桩平均半径与螺牙间距的比值在1.3~2.0范围内时,螺牙与土体的机械咬合作用发挥较好,螺钉桩螺牙间距为最优取值区间;螺钉桩极限承载力随螺牙高度的增大而增大,螺牙高度占其桩顶外径的比例提高13%,其极限承载力可以提高23%;螺钉桩螺牙厚度对其单桩承载力的影响较小,在工程设计中主要依据常用尺寸设计。