永磁直驱系统在陶瓷球磨机上的应用

2022-11-01张赞新

张赞新

(佛山市东鹏陶瓷发展有限公司,佛山 528031)

1 前言

随着工业的发展,各行各业对陶瓷的需求量越来越大,据统计,截止2021年底,中国陶瓷企业约1500家,生产线约3500条。而陶瓷行业属于耗能大户,其中,陶瓷球磨机的耗能量在整个陶瓷生产线中的比重较大,我国目前对节能降耗有着严格的要求,因此对于陶瓷球磨机的节能改造变得尤为紧迫。

永磁直驱系统含永磁同步电动机,高性能矢量变频器,其中,永磁同步电动机具有节能高效、低速大扭矩的特点,可直接驱动负载,同时高性能矢量变频器可实现软启动,并根据粉磨时间的变化而改变旋转速度,因此该系统可有效降低设备能耗,并且在操作和维护上更为简单便捷,为企业创造了良好的效益,降低了企业成本。

2 陶瓷球磨机工作原理

陶瓷球磨机主要由筒体、轴承装配、给料器、排料器、驱动系统组成。筒体与轴承装配组合成一体,安装于水泥基础上,筒体上安装皮带,电机通过皮带与筒体联接。先将物料从给料器装入筒体,启动电机,筒体以工艺要求的转速进行旋转,将筒体内的物料进行粉磨,根据经验到达粉磨时间后,磨机停止运行,检测粉磨后的物料粒度,满足要求后排出,完成整个粉磨过程[1]。

3 永磁直驱系统与传统驱动系统的对比

3.1 结构对比

传统驱动系统主要包括:软启动器、异步电动机、减速器、小皮带轮、传动皮带、慢驱及抱闸,其传动顺序为异步电动机→减速器→小皮带轮→传动皮带→球磨机筒体,见图1,异步电动机通过软启动器启动后,将动力通过两级减速增矩的方式传递给球磨机筒体,使球磨机按照需要的速度运行。慢驱安装于减速器另外一侧,正常运行时脱开,在需要对正装料口及排料口时使用,也用于设备的检修维护。抱闸安装在慢驱电机输出轴上,主要作用是设备停机后使筒体不发生转动,起到安全保护的作用。

图1 传统驱动系统

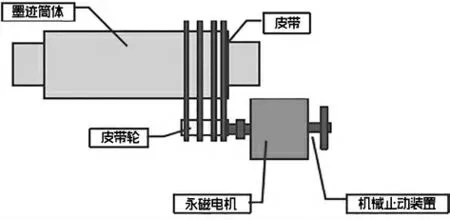

永磁直驱系统主要包括:软启动器(变频器)、永磁同步电动机、小皮带轮、传动皮带、机械止动装置,其传动顺序为永磁同步电动机→小皮带轮→传动皮带→球磨机筒体,见图2,永磁同步电动机通过软启动器(变频器)启动后,将动力直接传递给小皮带轮,皮带轮通过皮带使球磨机筒体发生转动,减少了中间一道减速环节;而且电机可以调速控制,以极低的速度运行,实现慢驱的功能;永磁直驱系统具备零速悬停的功能,实现了定点停车,满足装卸料的要求,同时在电机尾端安装有机械止动装置,即使在突然断电的情况下,也不会发生危险。

图2 永磁直驱系统

3.2 驱动效率对比

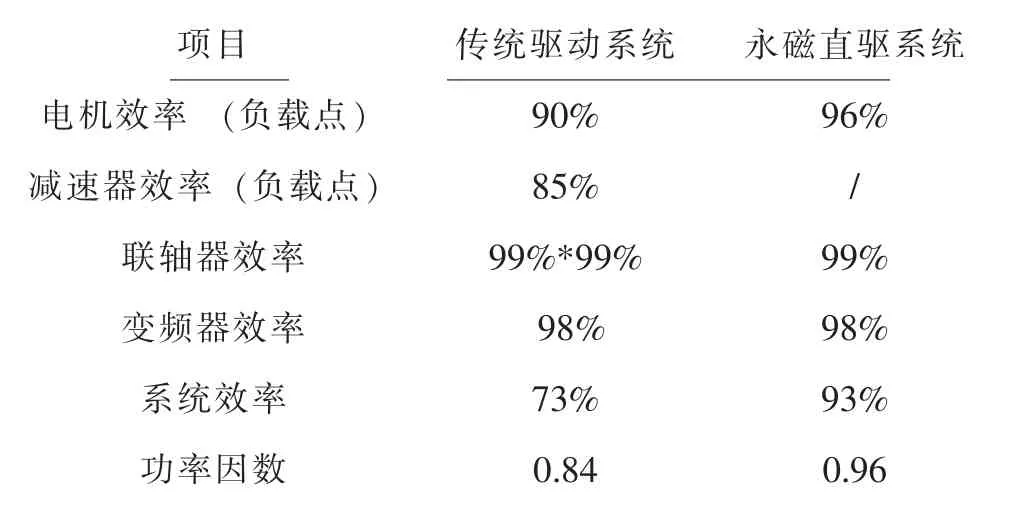

表1 两种驱动效率对比

根据以上分析,传统驱动系统的效率约73%,而永磁直驱系统的效率高达93%,永磁直驱系统较传统驱动效率提高约20%。效率提高原因主要为永磁电动机的效率较普通异步电机效率要高以及永磁直驱系统省去效率偏低的减速器。图3为永磁电机与普通电机的效率比较,图中可以看出,永磁电机较普通电机的额定效率要高,尤其在低负载区域,永磁电机比普通异步电机的效率要高得多,这是因为永磁电机的转子上安装有永磁体,不需通入电流即可产生磁场,运行过程中,转子上无电流通过从而导致电动机铜损减小,而且由于永磁电机的高功率因数,使电运行电流低于普通异步电机,损耗进一步减小。在实际生产过程中,陶瓷球磨机属于重载设备,由于设备启动转矩较大,所选电机额定功率远大于实际需求功率,从图3可以看出,永磁同步电机在较低负载时,仍然可以保持很高的效率[2]。

图3 不同负载率下永磁电机与普通异步电机的效率比较

3.3 其他效益对比

陶瓷球磨机在生产过程中,现场环境非常恶劣,粉尘严重,而传动系统完全暴露于粉尘环境中,减速器的润滑系统难以保证,经常出现减速器齿轮、轴承以及减速器稀油站阀块损坏的现象,严重影响设备的作业率,而且由于减速器的跑冒滴漏现象难以解决,现场环境进一步恶化,操作人员怨声载道。永磁直驱系统将永磁电机与小皮带轮直接连接,无需减速器与润滑站,减少故障点,而且现场无润滑油,彻底解决了环境污染问题。

4 陶瓷现场应用实例

广东某一陶瓷生产厂家于2016开始改造一台40t球磨机的传动系统,改造完成后,设备运行稳定可靠,节能率非常明显,约节能25%以上。

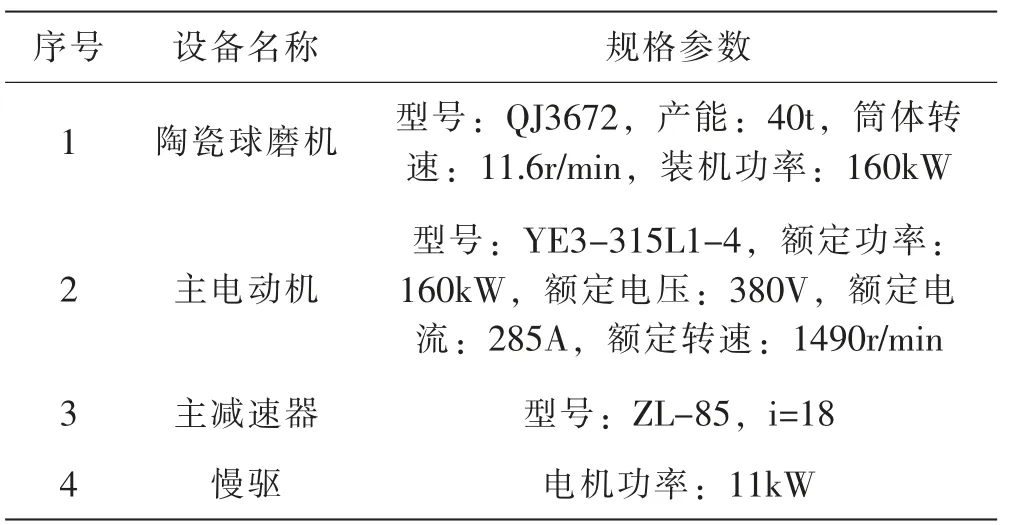

4.1 改造前设备情况

改造前主要设备参数见表2,设备现场见图4.

表2 改造前设备参数

图4 改造前现场设备照片

如图4所示,该台陶瓷球磨机传动系统改造前由三相异步电动机驱动减速器,减速器与小皮带轮连接,通过皮带边缘传动,使磨机发生转动。为了满足减速器的润滑冷却要求,配置了减速器稀油站和控制柜。同时为了满足对正进出料口和检修需要,配置了慢驱电动机、慢驱减速器和抱闸系统。

由于传动环节复杂,设备运行效率低,振动大,噪音高,减速器漏油污染严重,现场维护量大,工人劳动强度非常大。

4.2 改造后设备情况

改造后传动系统参数见表3,设备现场见图5。

表3 改造后驱动系统参数

图5 改造后现场设备照片

如图5所示,新系统采用低速永磁同步电机取代了原异步电机、减速器、减速器稀油站,将永磁电机与小皮带轮直接连接,彻底解决了现场的环境污染问题。电机采用变频启动和控制。

4.3 数据对比

对于改造前的异步电机驱动系统,测量磨料时间约12.5h、检测产品粒度合格。共测量3组数据用电量分别为1703kWh、1730kWh、1718kWh,平 均 每 球 用 电 量1717kWh。

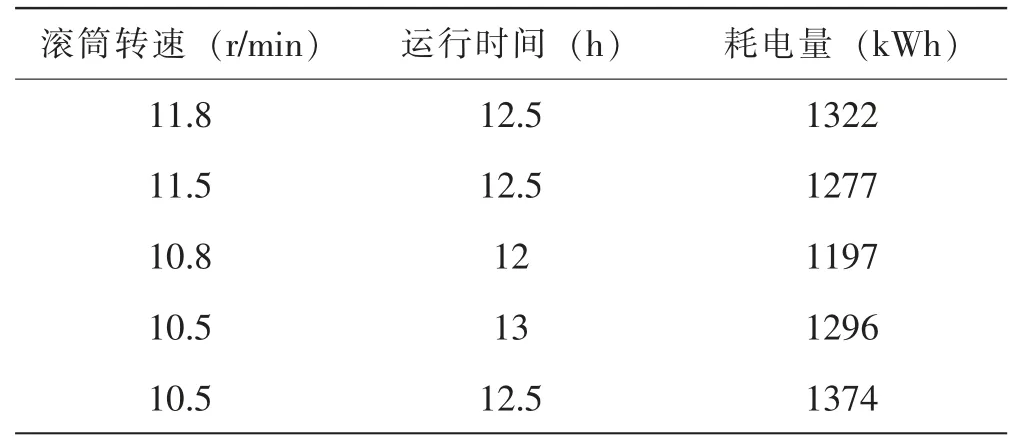

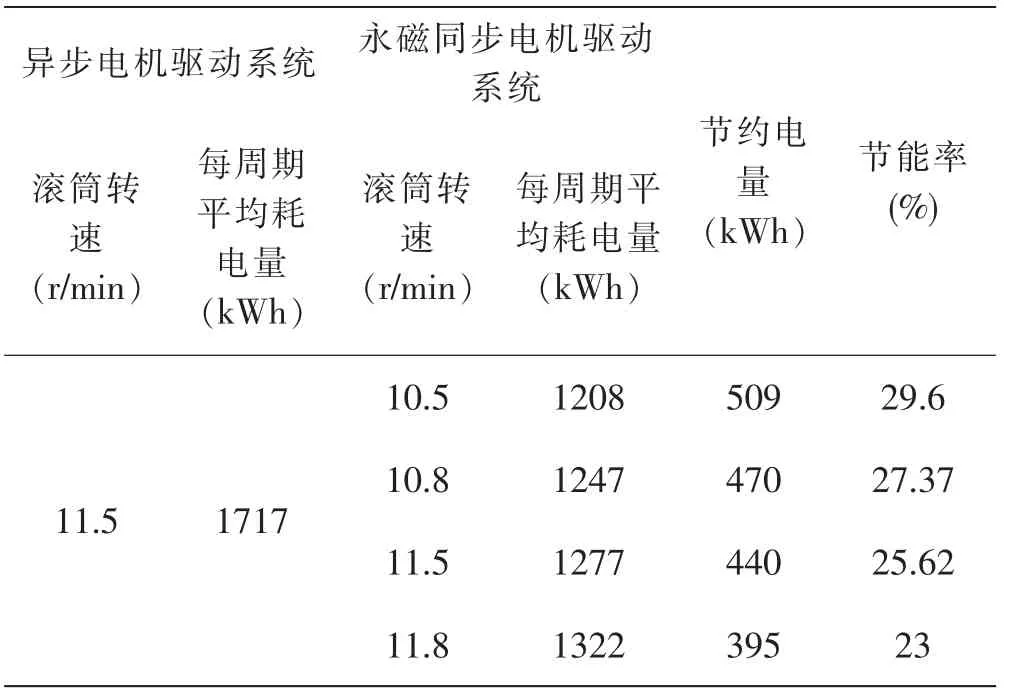

对于改造后的系统,测量了不同转速下的磨料情况及耗电量,统计见表4,

表4 改造后不同转速的耗电量统计

表4中,当滚筒转速在10.5-11.8r/min范围内,磨料检测均合格。无论是从总用电量方面,还是相同研磨时间内用永磁同步电机驱动用电量均小于异步机驱动,节能率明显,具体分析详见表5。

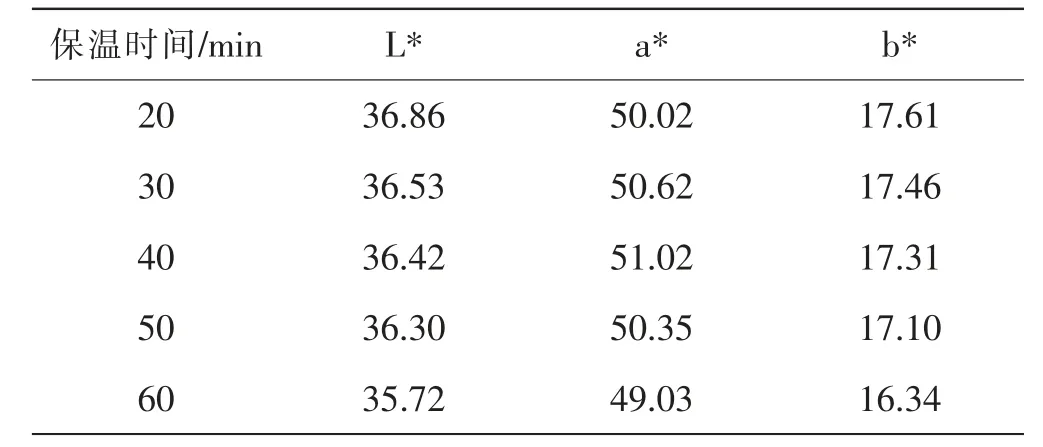

表4 不同保温时间样品的色度值

表5 改造前后用电量对比

通过上表,得到以下结论:

1)同步电机驱动滚筒转速与异步电机驱动滚筒转速大小一样(11.5r/min)时,按照正常研磨时间(12.5h),同步电机耗电量比异步电机驱动耗电量节约440度,节能率可达到25.62%。

2)滚筒转速为11.8r/min时(高于改造前转速),按照正常研磨时间(12.5h),耗电量分别比异步电机驱动节约395度,节能率可达到23%。

3)滚筒转速为10.8r/min、10.5r/min(低于改造前转速),按照正常研磨时间(12.5h),磨料检测研磨合格,耗电量分别比异步电机节约470、509度,节能率可分别达到27.37%、29.6%。节能率更加明显。

4.4 经济社会效益分析

驱动改造完后,通过一段时间的运行,综合测算,该系统改造取得了良好的经济效益。估算年节约费用约10.4万元。

1)每球周期节约电耗488kWh,年运行350周期,年节约电量170800 kWh,平均电价0.56元/kWh,折合电费约9.6万元;

2)采用直驱系统,省去减速器及配套稀油站,每年可节约备品备件以及油耗约0.8万元;

3)由于永磁直驱系统的免维护特点,可以提高设备运行率,改善现场环境,降低岗位及维修人员的劳动强度,增加社会效益。

以上述160kW永磁电机为例,改造一套球磨机总投资大约30万元,包括设备投资以及改造费用,大约3年即可回收。

5 存在的问题

由于目前永磁电机的价格较高,高出目前市场在用的传统驱动2倍以上,对于客户前期投资较大,因此推广较慢,除此之外,永磁电机目前在陶瓷球磨机上的使用较少,其节能性也需要根据现场的实际情况进行测算,不能一概而论。

6 结论

根据理论计算及现场的实际应用,永磁直驱系统用在陶瓷球磨机上将大有益处,不仅节约了能耗,而且减少了现场的设备维护量,改善了现场环境,明显降低企业的运行费用,具有良好的经济和社会效益,值得同行企业大力推广。