自动生产线环焊缝数字射线检测透照布置设计

2022-10-31刘思明周昌智黄凯华张逸飞

刘思明, 周昌智, 黄凯华, 黄 斐, 张逸飞

(上海船舶工艺研究所,上海 200032)

0 引 言

新一代信息通信技术对制造业的改造和催化,带来全球制造业格局大变革和大调整,成为发达国家实现制造业重振和发展中国家抢占产业高端的着力点。近年来,随着以互联网、物联网、云计算、大数据和人工智能等为代表的新一代信息技术与传统产业的加速融合,全球新一轮科技革命和产业变革蓬勃兴起。数字化和信息化技术的进步使图像处理和模式识别技术突飞猛进。数字射线以其检测效率高和污染低等优势,被越来越多地应用于自动生产线。

对于筒体和管件的环焊缝检测,以其高度的规则性,利用数字射线可较好地体现其效率高和重复性高的优势。但相较于传统胶片软性可弯曲,柔性探测器技术尚未成熟,探测器无法紧贴工件,容易出现缺陷导致成像失真,影响检测结果。因此在制订数字射线检测工艺时,应充分考虑其差异性。现对自动生产线中的管件和筒体环焊缝数字射线检测的透照布置进行讨论。

1 设计原则

在自动生产线数字射线检测过程中,在被检工件、射线源和数字射线成像(Digital Radiography,DR)探测器均确定后,检测质量主要通过透照参数和透照布置控制。透照参数主要影响检测图像的对比度和空间分辨率等;透照布置主要影响几何不清晰度和横向裂纹检出率。由于透照参数应根据焦距、工件材质和规格设置,而透照布置决定放大倍数,影响空间分辨率,因此在数字射线检测工艺设计时,应首先设计透照布置。

透照布置控制的基本原则是有利于缺陷检验[1]。透照布置设计通过一系列计算确定射线源至工件和工件至探测器的距离。自动生产线通过机械的自动控制实现对工件各部位检测的透照布置。透照布置设计应考虑的影响因素主要为检测安全要求、检测质量要求和检测效率要求。

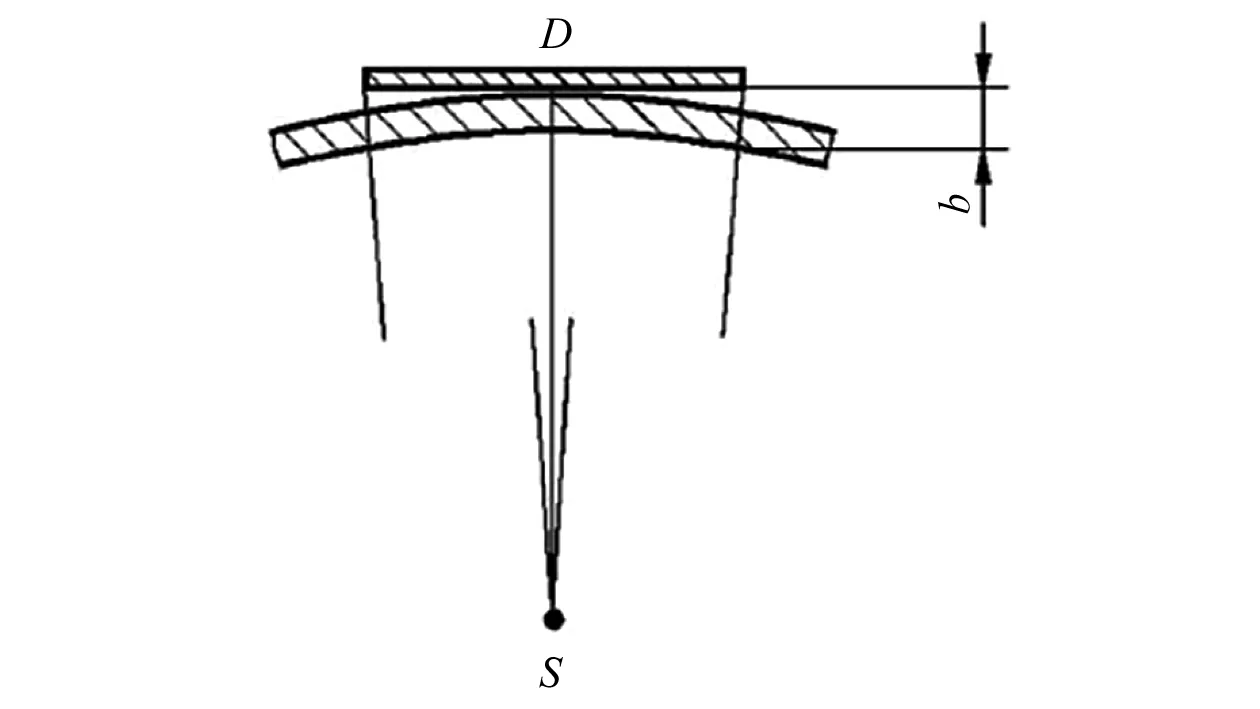

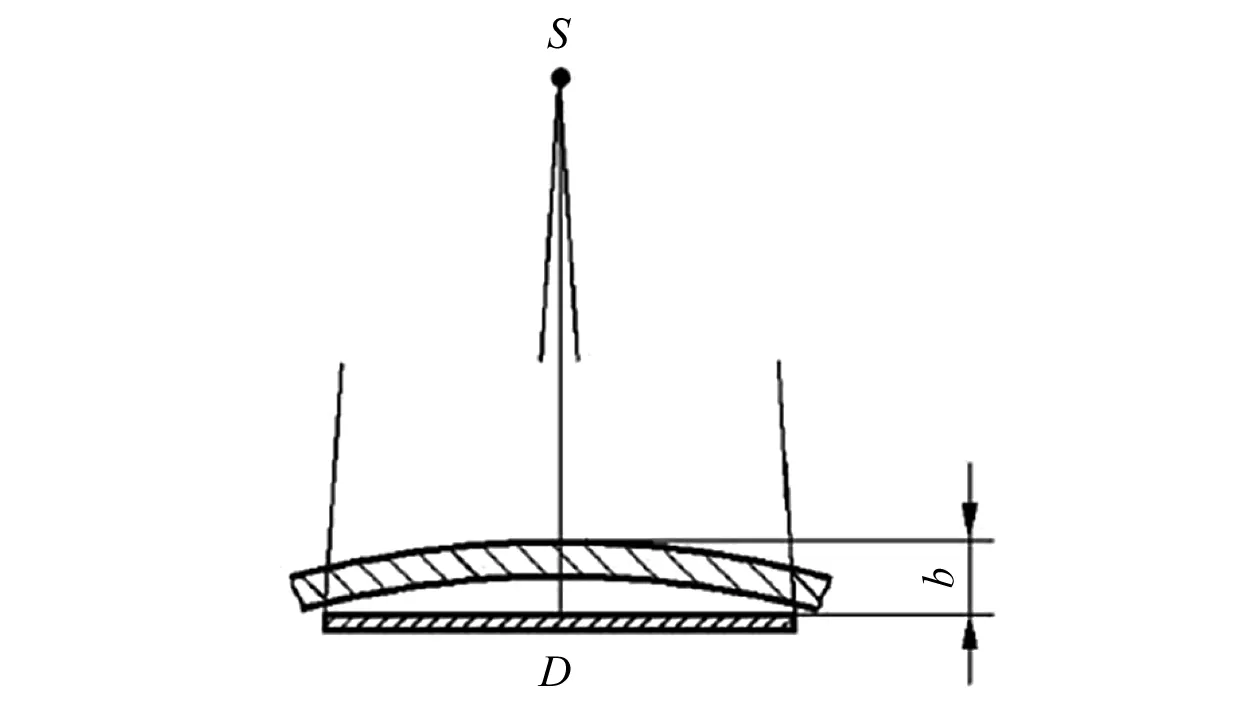

环焊缝的透照方式分为双壁双影、双壁单影和单壁单影,其中:双壁双影透照方式(一般用于小径管检测)的检测要求和工艺设计与常规胶片射线检测相同;双壁单影透照和单壁单影透照可分为探测器在外透照和探测器在内透照,分别如图1和图2所示,其中:S为射线源;D为平板探测器尺寸;b为端点至探测器的距离。主要讨论单壁单影和双壁单影透照的工艺设计方法与质量控制指标计算方法。

图1 探测器在外透照

图2 探测器在内透照

2 检测安全要求

由于DR设备昂贵,因此在透照布置时必须考虑设备安全。探测器和射线源不可能像常规胶片检测那样紧贴工件布置,探测器与工件之间必须保留间距以防止擦碰;应考虑在机械运行时是否出现阻挡,若阻挡物小则可将探测器与工件的间距扩大以避开阻挡物。

3 检测质量要求

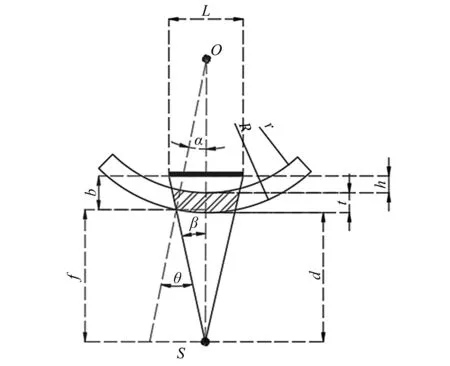

检测质量是工艺稳定性的基础,因此在透照布置设计时,应满足穿透厚度比和几何不清晰度的要求。在采用探测器在外透照布置时,应以内圆端点作为计算基准,如图3所示,其中:α为圆心角;β为射线扩散角;θ为横裂角;L为有效投影长度;f为端点至射线源的距离;d为射线源至工件的距离;t为工件厚度;h为探测器至工件的距离;O为试件圆心;r为内圆半径;R为外圆半径。在采用探测器在内透照布置时,应以外圆作为计算基准,如图4所示。

图3 探测器在外透照布置计算

图4 探测器在内透照布置计算

透照布置影响的检测质量指标主要是穿透厚度比和几何不清晰度。由图3和图4可知:在射线源至工件的距离和探测器至工件的距离改变时,被检区域的端点位置发生改变,圆心角、射线扩散角和横裂角发生改变,穿透厚度比、几何不清晰度和透照次数发生改变。因此,焦距、穿透厚度比、几何不清晰度和一次透照有效投影长度为相互关联的变量,在透照布置设计时,应从工件规格、环境限制和检测效率的角度考虑,根据主要限制因素确定适合的焦距和透照次数。

3.1 穿透厚度比计算

根据GB/T 3323—2019规定,穿透厚度比K的A级应不大于1.2,B级应不大于1.1。

探测器在外检测时,由穿透厚度比计算得到横裂角θ:

(1)

通过正弦定理计算射线扩散角β:

(2)

探测器在内检测时,通过正弦定理计算射线扩散角β:

(3)

由射线扩散角β和探测器有效投影长度L计算得到所需要的焦距F:

L=2Ftanβ

(4)

在d=r时,θ=0,K=1。在焦点处于圆心时,横裂角最小。因此在采用内透法检测较大型工件时,若条件允许则可考虑优先中心曝光;对于管件等小型工件,应在满足其他指标的前提下,尽可能减小焦距和横裂角。

3.2 几何不清晰度计算

探测器并非紧贴工件,相较于常规胶片射线检测,对于曲率工件使用平板探测器检测,会带来额外的几何不清晰度。探测器在内环焊缝检测时,应计算中点处的几何不清晰度;探测器在外环焊缝检测时,应计算端点处的几何不清晰度。几何不清晰度Ug可由式(5)计算得到:

(5)

式中:dt为射线源焦点有效尺寸。

探测器在采用外环焊缝检测(内透法)时,圆心角α由式(6)计算得到:

α=β±θ

(6)

端点至射线源的距离为

f=d+r(-1+cosα)

(7)

端点至探测器的距离为

b=F-f

(8)

由式(5)~式(8)可知:几何不清晰度主要受焦距和工件至探测器的最远距离决定,工件厚度越大,几何不清晰度越大。因此,对于公称直径较厚的工件,其主要限制为穿透厚度比和几何不清晰度。在透照布置设计时,可使用相关标准规定值作为基础条件,计算所需要的焦距。

3.3 放大倍数

对于数字射线技术,可采用放大透照方式提高检测图像获得的最高空间分辨率[2]。在使用小焦点射线源时,根据焦点尺寸和探测器至工件的距离,采用最佳放大倍数的焦距可有效提高检测图像的空间分辨率。尤其是在薄板工件(焦距远大于穿透厚度)检测时,按照检测质量要求,需要较高的空间分辨率,而检测的空间分辨率受限于探测器的基本空间分辨率。针对目前市场上像素尺寸100 μm以下的探测器及其安规,在透照布置设计时,可使用放大透照,降低对探测器基本空间分辨率的要求。最佳放大倍数可按式(9)和式(10)计算:

(9)

(10)

式(9)和式(10)中:M为放大倍数;M0为最佳放大倍数;SRb为基本空间分辨率。

4 检测效率要求

曝光布置设计应在满足设备安全和检测要求的前提下,最大限度提升检测效率。提升检测效率可从缩短曝光时间和减少曝光次数两方面考虑。由于曝光时间与焦距成平方反比关系,因此焦距应尽可能减小;采用高穿透力射线源或高管电压可缩短曝光时间。在自动生产线环焊缝数字射线检测过程中,一次曝光时间一般不超过5 s,其余大量时间用于机械运动与定位。显然,选择较大的一次透照长度,可减少透照次数,提高效率。

在自动生产线环焊缝数字射线检测过程中,一次透照长度需要满足检测质量要求中的横向裂纹检出角(横裂角)和几何不清晰度[2]。在环焊缝检测中,确定圆心角即可确定透照次数n=π/α与一次透照长度L=πr/n。事实上,在大型工件检测过程中,探测器的有效投影长度成为限制一次透照长度的主要条件,在工艺设计时焦距的选择应首先满足最大限度利用成像板长度,减少曝光次数。

5 结 语

由于焦距、穿透厚度比、几何不清晰度和一次透照有效投影长度为相互关联的变量,因此应根据具体的工件规格、检测质量要求、环境限制与检测效率确定优先考虑的因素,推算其他变量,完成透照布置设计。

对于公称直径较厚的工件,主要限制条件为检测时的穿透厚度比和几何不清晰度,透照布置设计应首先满足检测质量要求。

对于薄壁工件,检测要求较高,在使用小(微)焦点射线源检测时,透照布置设计应以最佳放大倍数作为计算的基本条件,节约成本。

对于大型工件,主要限制条件为探测器的有效投影长度,透照布置设计应最大限度利用探测器,以最长有效投影长度作为基本条件进行计算。