矿用新型复合注浆材料的力学特性及破坏特征

2022-10-31耿耀强徐文全黄耀光胡国和赵腾飞

耿耀强,徐文全,黄耀光,胡国和,赵腾飞

(1.西安科技大学 能源学院,陕西 西安 710054;2.渭南陕煤启辰科技有限公司,陕西 渭南 714000;3.煤炭绿色安全高效开采国家地方联合工程中心,陕西 西安 710065;4.西安科技大学 理学院,陕西 西安710054)

0 引 言

当前,煤炭开采不得不面临深部巷道围岩在“三高一扰动”下呈现变形破坏极为严重的问题[1-2],而注浆加固是维持围岩稳定的一种有效方法[3]。为了提高围岩承载力并获得更好的注浆效果,选择合适的注浆材料变得尤为重要[4]。基于此,越来越多具有不同用途和经济成本的注浆材料被用于煤矿注浆加固工程中,包括无机注浆材料、有机注浆材料和复合注浆材料等[5-7]。其中,复合注浆材料由于具有早期强度高、反应时间可控、渗透扩散性能好、材料价格适中等特点,因而在注浆工程被广泛应用[8]。但这些材料本身具有不同的力学特性,其胶凝和固结破裂、破碎围岩的能力存在差别,进而影响注浆加固后的效果。因此,掌握新型复合注浆材料的力学性能和破坏特征将有助于评估和预测其注浆加固效果。

对此,刘人太等研究一种新型注浆材料(VCH)的主要性能参数,指出VCH材料前期强度增长相比传统注浆材料要快[9]。陈沣等得出以最佳浆液配比配制的钢渣改性硅酸盐水泥-水玻璃浆液硬化后的早期强度均大于40 MPa[10]。管学茂等将有机调节剂和无机注浆材料复合,并制备微纳米注浆材料,且其2h抗压强度为10.2 MPa[11]。贺文等利用水玻璃作为浆液主剂,对复合浆液的胶凝时间、抗压强度进行了研究[12]。试验结果表明,新型复合浆液能实现浆液的胶凝时间的可调性,且固砂体力学性能较高。孙钧祥等对不同配比、不同养护时间条件下的复合材料进行的单轴压缩试验结果表明,材料破坏类型有典型塑性破坏、劈裂破坏、局部剪切破坏等[13]。黄志安等对复合浆液固结体进行抗压强度与抗折强度测试[14]。结果表明,复合浆液固结体抗折抗压强度均较高。SANG等得出硅酸盐、铝酸盐胶凝复合注浆材料的抗压强度随养护时间的延长而增加[15]。WANG等在硫铝酸盐水泥基复合材料中加入石灰石粉,发现浆液凝结时间大大缩减,早期和后期的抗压强度均有明显升高[16]。ZHANG等研究了由水泥、硅粉等复合而成的注浆材料的单轴抗压强度[17]。魏广造等通过室内试验对浆液材料水泥、粉煤灰、砂、膨润土、水不同配比下浆液的析水率、抗压强度、黏度、结石率进行研究[18]。这些成果为认识各种复合注浆材料的力学特性及注浆效果提供了试验依据,但是因其仅涉及复合注浆材料的抗压强度和压缩破坏特征,而缺乏对其抗剪强度与抗拉强度及破坏特征的研究,导致其不能有效评价经复合材料注浆加固后的固结体在复杂应力下的强度。

为了解决上述问题,对不同配比下的新型复合注浆加固材料SCPJG-2(该材料是在现有煤岩体加固用硅酸盐改性聚氨酯材料基础上,通过添加环氧树脂来降低聚氨酯的用量,从而达到降低最高反应温度,提高抗压强度的目的,且具有反应时间可调、可注性、流动性好和粘结性强的优点)开展CT扫描试验、单轴压缩试验、变角剪切试验、巴西劈裂试验及VIC-3D试验,研究其在压拉剪下的变形、强度和破坏特征,以及浆液配比对力学特性的影响规律,为选择合适的浆液配比提供依据,并为研究新型复合注浆加固材料SCPJG-2对破裂围岩注浆加固后的力学性能奠定一定的基础。

1 试验系统及试验方案

1.1 试验仪器

在常规单轴压缩试验和巴西劈裂试验中,仪器主要包括DNS200电子万能试验机、非接触全场应变光学测量仪VIC-3D和数据采集计算机等,其中在常规单轴压缩试验中,DNS200电子万能材料试验机采用位移控制,加载速率为0.5 mm/min;在巴西劈裂试验中,DNS200电子万能材料试验机采用力控制,加载速率为0.3 MPa/s,VIC-3D用于实时拍摄试样的表面宏观变形和破坏演化图,并进行应变场计算,其具体的测试原理和使用方法可参考文献[19-20]。在变角剪切试验中,仪器主要包括WDW100电子万能试验机、变角剪切仪、VIC-3D和数据采集计算机等,加载速率为0.5 mm/min。各强度试验仪器整体连接如图1所示。

1.2 试样制备

将材料A液与B液按照一定体积比例混合即为复合注浆材料SCPJG-2。在制样过程中发现,随着浆液A∶B的配比的增大,浆液反应温度逐渐升高,且当配比超过2.5∶1时,温度达到130 ℃左右,不利于矿用注浆工程的安全性。因此,选择A液与B液体积配比为0.5∶1,1∶1,1.5∶1,2∶1及2.5∶1的5种比例混合,搅拌均匀后分别倒入φ50 mm×100 mm的圆柱形模具、φ50 mm×25 mm圆盘形模具以及50 mm×50 mm×50 mm的正方体模具中,待固结后脱模养护7 d,再用打磨机将试样表面打磨光滑,分别制得单轴压缩圆柱形标准试样、巴西劈裂圆盘形试样及变角剪切方形试样。为了减少试验误差,提高试验数据的可靠性,每种试验在不同比例下的试样均制作3个,试验结果皆取3个试样测试结果的平均值。其中,单轴压缩试样按照配比的递增,依次标记为M1~M5,M1下的3个试样标记为M1-1,M1-2,M1-3,依次类推。同理,巴西劈裂试样在0.5∶1配比下依次标记为MB1-1,MB1-2,MB1-3,其余类推。变角剪切试样按照配比的递增依次标记为MS1~MS5,用于剪倾角为50°,60°,70°的变角剪切试验,0.5∶1配比用于50°剪倾角下的试样标记为MS1-5-1,MS1-5-2,MS1-5-3,其余类推。制得的试样如图2所示。

1.3 试验方案

为了获得不同配比下新型复合注浆材料SCPJG-2的抗压、抗拉、抗剪力学性能与破坏特征,对试样进行CT扫描试验,获得内部微观孔裂隙特征,然后对试样分别进行单轴压缩试验、巴西劈裂试验、变角剪切试验及同步的VIC-3D试验,以获得新型复合注浆材料的力学特征及破坏特征。

2 注浆材料固结体的内部微观特征

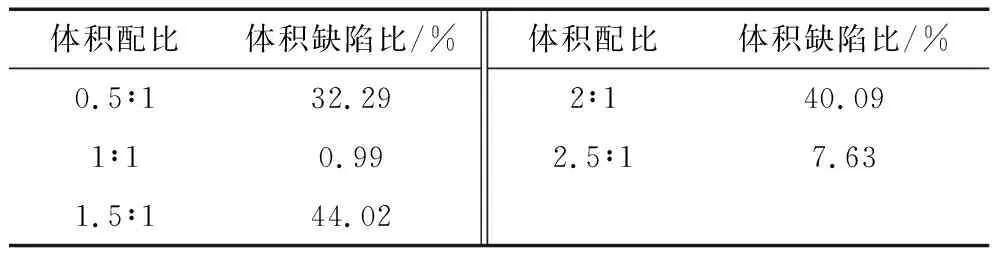

CT扫描试验可以在较高精度下呈现材料内部的复杂孔裂隙微观结构[21],为了探究新型复合材料固结体的内部密实程度,对不同体积配比下的固结试样进行了CT扫描试验,结果如图3所示,见表1。

表1 不同体积配比下的浆液固结体体积缺陷比

从图3可以看出,不同配比下的复合材料试样内部孔裂隙分布不同。随着浆液体积配比的增大,试样内部的缺陷表现出先减小后增大再减小的变化趋势。其中,当体积配比为1∶1时,浆液A和B反应最为充分,形成的试样孔隙裂隙较少,密实程度较高,而其它配比下形成的固结试样均有较多的孔隙裂隙,内部缺陷程度较大。这将显著影响试样的力学特征,导致其强度与破坏也将会存在一定差异。

3 注浆材料的抗压强度和破坏特征

3.1 单轴抗压强度

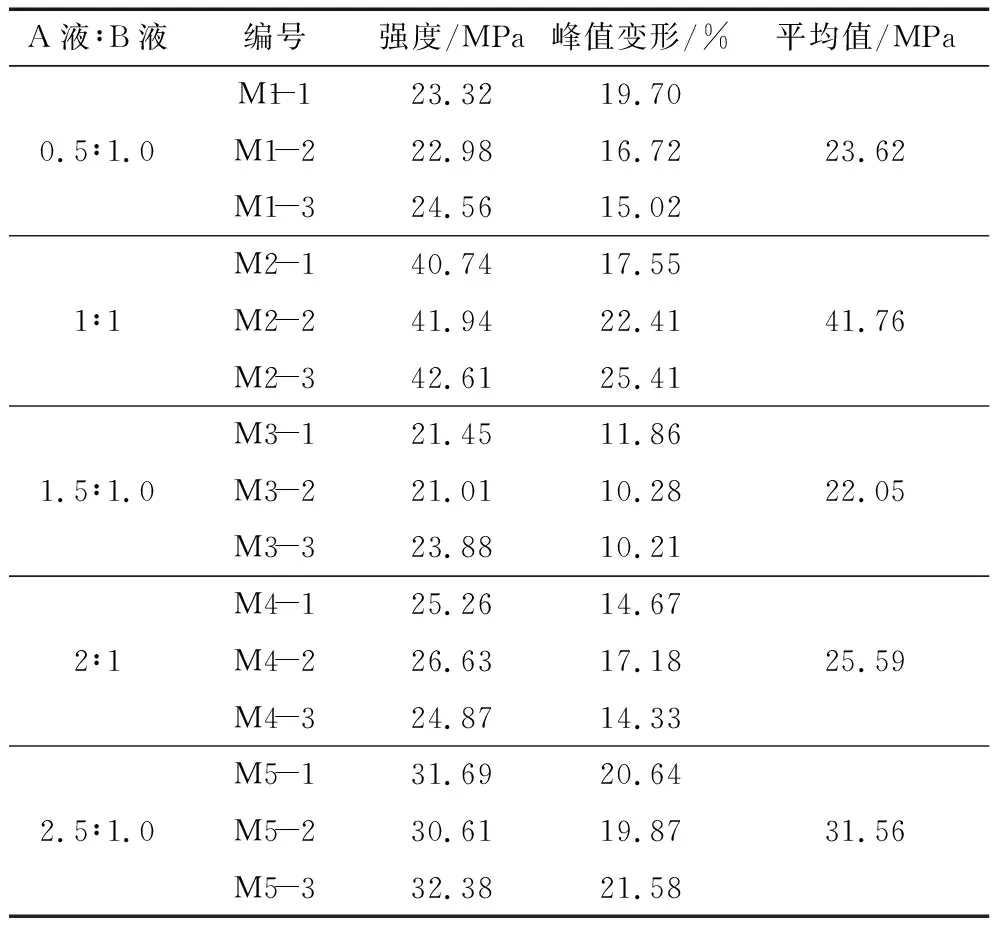

对不同配比下的新型复合注浆材料试样进行单轴压缩试验,得到试样在整个加载过程中的应力-应变(σ-ε)曲线。考虑到相同配比下的试样的σ-ε曲线的变化规律具有相似性,因此选择每一种配比下的固结试样的一组试验数据(M1-2,M2-2,M3-1,M4-3及M5-2)绘制σ-ε曲线,结果如图4所示,试验结果见表2。

从图4和表2可以看出,不同配比下的新型复合注浆材料试样的应力-应变曲线变化特征相似,都先后经历了压密阶段、弹性阶段、塑性阶段、破坏阶段、峰后残余变形阶段。随着A液与B液体积配比的增大,试样的单轴抗压强度表现为先快速增大再急剧减小后缓慢增大的趋势。首先,试样的平均单轴抗压强度先从0.5∶1配比下的23.62 MPa增大到1∶1配比下的41.76 MPa,增大约76.8%,紧接着,试样的单轴抗压强度下降到1.5∶1配比下的22.05 MPa,减小约47.2%,最后增大到2.5∶1配比下的31.56 MPa,增大约43.13%。

表2 不同体积配比下试样单轴压缩试验结果

在所研究的复合材料浆液配比范围内,当配比为1∶1时,试样的平均单轴抗压强度最大,这是因为该体积配比下的浆液反应最为充分,形成的试样内部孔、裂隙缺陷较少(图3(b)),密实较好且完整程度高,因而承载能力较大。而试样最小单轴抗压强度出现在体积配比为1.5∶1处。这主要是由于在该体积配比下,浆液反应不充分,试样内部孔、裂隙缺陷最多(图3(c)),致使其内部结构的整体性极差,故承载能力较差。

3.2 单轴压缩破坏特征

考虑到试样的破坏形式是表现材料破坏机制的重要特征,将由VIC-3D试验所得的不同配比下的新型复合注浆材料在单轴压缩试验过程中的表面应变场如图5所示。

从图5可以看出,不同配比下的新型注浆材料试样在单轴压缩下的破坏形式是不同的。当复合注浆材料体积配比为0.5∶1和2∶1时(图5(a)、(d)),试样的破坏呈现明显的塑性破坏。这是由于在此配比下试件混合不均,随着加载的不断进行,复合材料试件表现为轴向压缩,径向膨胀。当试样的径向应变值超过极限拉应变后,复合材料试样表面首先产生微裂纹,并逐渐向材料内部扩展、贯通,直至试件发生破坏,显现出明显的塑性变形。当复合注浆材料体积配比为1∶1和2.5∶1时(图5(b)、(e)),试样破坏表现为劈裂破坏,试样两侧边缘和内部产生较长的劈裂裂隙,这是压缩过程中复合材料试样内裂纹发展且不断向内部扩展的结果。当复合注浆材料体积配比为1.5∶1时(图5(c)),试样的破坏形式为剪切破坏。这可能是由于该配比下的复合注浆材料难以充分结合,试样内形成较多的弱结构面,在受力不匀条件下,当弱结构面上的剪切应力大于该界面的强度时,材料就发生沿着软弱结构面的剪切破坏。

通过对不同配比条件下新型复合注浆材料抗压强度和破坏特征分析可知,试样在轴向应力作用下会产生劈裂破坏和剪切破坏。

由此综合考虑复合材料SCPJG-2在不同配比下的固结密实程度、反应温度、固结体试样的单轴抗压强度和破坏特征得出,由于1∶1配比下的试样单轴抗压强度较高,同时具有明显的塑性特征,因此能够在一定程度上适应围岩变形,达到较好的注浆加固效果。

4 注浆材料的抗拉强度和破坏特征

4.1 巴西劈裂抗拉强度

巴西劈裂实验作为间接测量岩石材料抗拉强度的常用手段,最常用的计算公式为[22]

(1)

式中σt为材料试样的抗拉强度,Pa;Pt为破坏载荷,N;d,h分别为试件的直径和厚度,m。

在巴西劈裂试验过程中,得到试验机的轴向载荷Pt后,利用式(1)可得材料试样在整个巴西劈裂试验加载过程中的垂直应力-垂直应变曲线(σt-εt)。考虑到相同配比下的试样的σt-εt曲线的变化规律具有相似性,因此选择每一种配比下试样的一组试验数据(MB1-1,MB2-1,MB3-2,MB4-1及MB5-3)绘制σt-εt曲线,如图6所示。

从图6可以看出,不同配比下的新型复合注浆材料试样在巴西劈裂试验中的σt-εt曲线变化趋势相近,试样都经历了4个阶段,分别是压实阶段、弹性阶段、裂纹扩展阶段和峰后应力骤降阶段。由于试样中存在一定的孔裂隙,在初始加载阶段,裂隙面垂直于加载方向的裂隙发生闭合。当裂隙完全闭合后,试件进入弹性变形阶段,此时垂直应力与应变呈线性关系。随着加载过程的持续,试件中出现新裂纹,并不断扩展,垂直应力增长速率变缓,σt-εt曲线斜率降低。当垂直应力达到岩石极限强度时,试件被劈裂,压力瞬间释放,岩石进入峰后骤降阶段,5种配比下的试样均表现为较为明显的脆性破坏。

为研究不同配比下的复合材料试样的抗拉强度,将每种配比下的复合材料试样的抗拉强度及其平均值的变化规律如图7所示。

从图7可以看出,随着复合材料体积配比的增加,试样的抗拉强度表现为先快速增大再急剧减小后缓慢增大的趋势,这与材料的单轴抗压强度变化趋势一致。例如,试样的平均抗拉强度先从0.5∶1配比下的2 MPa增大到1∶1配比下的15.77 MPa,增大约688.5%,再下降到1.5∶1配比下的6.72 MPa,减小约57.39%,最后增大到2.5∶1配比下的11.53 MPa,增大约71.58%。但随着浆液配比的增大,其抗拉强度的增长曲线斜率明显减小,增长速率明显变缓。同样考虑到浆液反应程度与反应温度。因此综合考虑认为,在所研究的配比范围内,当配比为1∶1时,试样的平均抗拉强度最大,而体积配比为0.5∶1时的抗拉强度最小。这主要是由于1∶1配比下的浆液反应最为充分,形成的试样内部孔、裂隙缺陷较少,完整程度高,而0.5∶1配比下的则相反。

以上表明,当新型复合注浆材料的浆液体积配比为1∶1时,其抗拉强度最大,具有较好的抵抗拉伸变形的能力。且综合其混合反应温度和固结密实程度认为,在实际的注浆加固工程中宜选取浆液体积配比为1∶1的复合注浆材料。

4.2 巴西劈裂破坏特征

在巴西劈裂试验过程中,由VIC-3D试验获得试样在巴西劈裂试验过程中的裂纹扩展演化特征,其不同配比下的材料固结试样在巴西劈裂试验过程中的应变场演化特征如图8所示。

从图8可以看出,不同体积配比下的复合材料固结试样在巴西劈裂试验中的破坏形式基本一致,都是产生纵向劈裂破坏,具体为在试样中部沿几乎垂直方向起裂,继而扩展演化为一条主裂纹,且所有的主裂纹都基本上下垂直贯穿。当配比为0.5∶1(图8(a))时,由于试样的抗拉强度较小,试样在较短时间内产生劈裂破坏,因此表面应变变化较小。当配比为1∶1(图8(b))时,试样表面的应变逐渐增大,即表明其需要产生较大的变形后才发生破坏,因而其抗拉强度最大。随着浆液体积配比的持续增大,试样表面的应变先快速减小而后缓慢增加甚至不变(图8(c)~(e)),且主裂纹也由直裂纹转为倾斜裂纹,并有局部微小裂纹产生,但仍以纵向劈裂破坏为主。

5 注浆材料的抗剪强度和破坏特征

5.1 变角剪切所测抗剪强度

在变角剪切试验中,受剪岩样剪切面上的正应力和剪应力分别为

(2)

(3)

而剪切岩样的剪应变计算公式为

(4)

式中σ为岩样剪切面上的正应力,MPa;τ为岩样剪切面上的剪应力,MPa;P为压缩试验机施加给岩样的轴向载荷,N;A为岩样剪切面面积,mm2;α为剪倾角,即剪切试样放置角度,(°);ετ为剪切岩样的剪应变;S为压缩试验机的轴向位移,mm;L为受剪岩样的长度,mm。

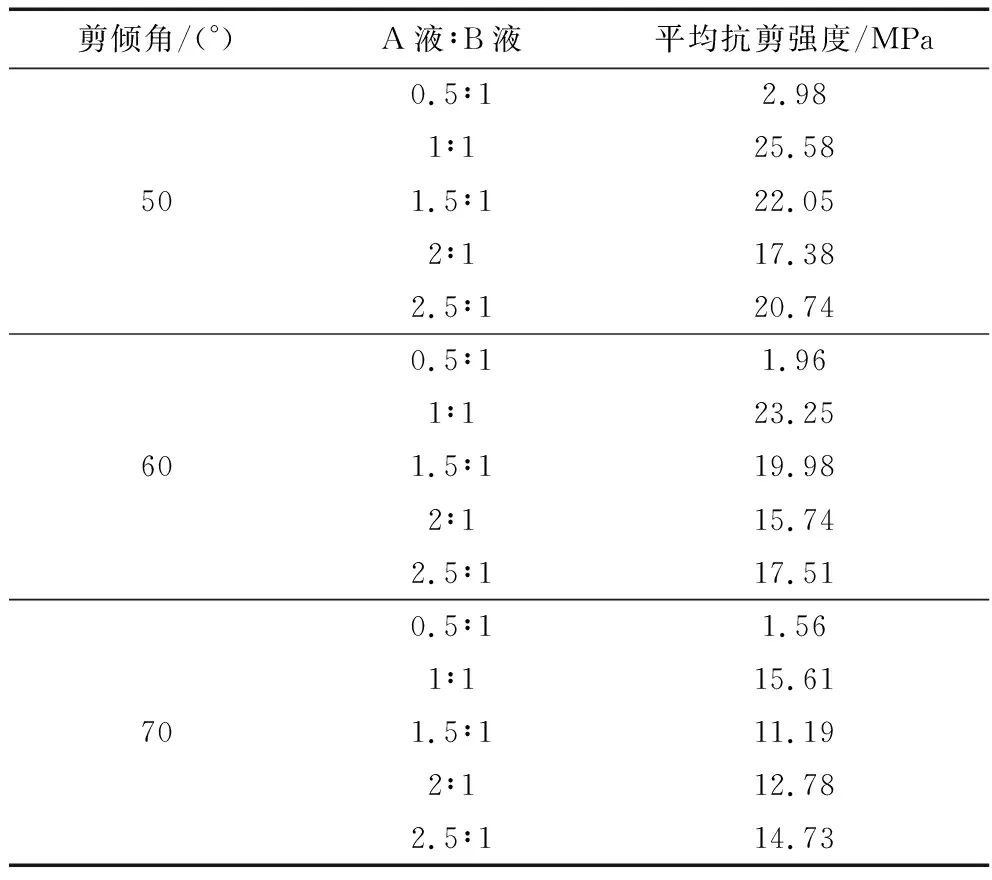

在变角剪切试验过程中,得到试验机的轴向载荷P和轴向位移S后,利用式(3)和式(4)可得岩样在整个剪切试验加载过程中的τ-ετ曲线。考虑到相同剪倾角、相同体积配比下的τ-ετ曲线的变化规律具有相似性,因此选择每个剪倾角及每种体积配比下的复合材料的一组剪切试验数据绘制τ-ετ曲线,其中,50°剪倾角下的试样选择MS1-5-3,MS2-5-2,MS3-5-3,MS4-5-1,MS5-5-2;60°剪倾角下的试样选择MS1-6-2,MS2-6-1,MS3-6-1,MS4-6-3,MS5-6-2;70°剪倾角下的试样选择MS1-7-3,MS2-7-3,MS3-7-3,MS4-7-2,MS5-7-2。其结果如图9所示,试验结果平均值见表3。

从图9和表3可以看出,在相同剪倾角下,随着复合材料体积配比的增加,试样的抗剪强度依然呈现先快速增大后急剧减小再缓慢增大的变化趋势。当浆液配比为1∶1时,不同剪倾角的试样抗剪强度最大。例如,以60°剪倾角为例,试样的平均抗剪强度先从0.5∶1配比下的1.96 MPa增大到1∶1配比下的23.25 MPa,增大约1 086.2%;紧接着,试样的抗剪强度下降到2∶1配比下的15.74 MPa,减小约32.3%,最后增大到2.5∶1配比下的17.51 MPa,增大约11.2%。随着剪倾角的增大,相同配比下的复合材料的抗剪强度不断减小,尤其当剪倾角为70°时,复合材料试样的剪应力-剪应变曲线在过峰值剪切强度后,其剪应力快速减小,表现出明显的脆性破坏,几乎没有残余阶段。

表3 不同剪倾角和不同配比下复合材料试样变角剪切试验结果

5.2 变角剪切破坏特征

为了进一步研究复合注浆材料在变角剪切试验过程中的变形破坏演化规律,将VIC-3D试验所得的不同配比的试样破坏后的表面应变云图由图10给出。从图10可以看出,50°剪倾角下(图10(a)),由于0.5∶1配比的试样抗剪强度较低,因此其破坏最为严重,而1∶1配比下的试样抗剪强度较高,故其破坏程度较小。在相同剪倾角下,当材料配比小于等于1.5∶1时,复合材料试样剪切破坏过程中产生较多的次生裂纹,当配比大于等于1.5∶1时,试样在中间位置产生明显的剪切破坏。而在相同体积配比下,随着剪倾角的增加,新型复合注浆材料试样的剪切破坏越来越明显,剪切主裂隙越来越接近试样中心线,且在试样中间位置处,剪切应变值最大,并有较多的次生裂纹产生。但其仍以沿试样中心位置的剪切破坏为主。

通过对不同剪倾角及不同配比下的新型复合注浆材料试样的抗剪强度和破坏特征的分析,并结合反应温度与固结密实程度可以认为,当体积配比为1∶1时,材料的抗剪强度最大,具有良好的抵抗围岩剪切变形与破坏的能力,因此在实际的注浆加固工程中,宜选取体积配比为1∶1的复合注浆材料。

6 结 论

1)随着浆液体积配比的增大,复合注浆加固材料固结试样的内部缺陷呈现出先减小后增大再减小的趋势,导致试样的单轴抗压强度、抗拉强度与抗剪强度均呈现出先快速增大后急剧减小再缓慢增大的变化特征。

2)在有效的浆液体积配比范围内,综合考虑固结体的密实程度和反应温度认为,当复合注浆加固材料的浆液体积配比为1∶1时,其固结试样的压拉剪强度皆最大,表明其具有在复杂应力下良好的承载能力,宜被作为复合注浆加固材料。

3)在不同浆液体积配比下,复合注浆材料固结试样在单轴压缩下呈现出塑性破坏、劈裂破坏和剪切破坏。在巴西劈裂条件下,其固结试样表现为起裂于中心且沿纵向扩展的劈裂破坏,且浆液体积配比越大,其贯穿裂隙呈现出倾斜的趋势。在变角剪切试验中,当剪倾角相同时,随着浆液体积配比的增加,其沿试样中心的剪切破坏越明显;而在相同体积配比下,随着剪倾角的增大,其固结试样在发生剪切破坏时,其伴随产生的次生裂纹也增多。