排气管焊接夹具夹爪的优化设计

2022-10-31潘志奎

潘志奎,陈 雪

(北华大学 机械工程学院,吉林 吉林 132021)

随着汽车排气管自动化焊接水平的不断提高,汽车零部件生产厂对排气管焊接夹具生产提出了轻量化、小型化的设计要求[1].目前要实现焊接夹具轻量化设计,主要有3种方式:材料轻量化、制造轻量化、形状轻量化.材料和制造轻量化这两种方式,既需要改进制造工艺,也需要投入大量的研发时间和成本,所降低的系统成本有限.相较于材料研发和改进制造,结构形状的轻量化设计才是最应该关注的方向.汽车排气管焊接夹具设计和生产通常是依靠经验设计、类比设计,其结构尺寸比较保守,很难使得产品达到轻量化、小型化设计的要求[2].形状轻量化应用在焊接夹具结构优化设计上,可以将限元理论和参数化建模软件有效地结合,可快速实现焊接夹具产品的设计和优化,避免造成材料浪费和制造成本的增加.

利用三维软件UG建立排气管焊接夹具的三维模型,对夹持机构的夹爪进行参数化设置,然后利用ANSYS Worbench对其进行强度和刚度静力学分析.在保证最大变形和最大应力符合工作要求的条件下,采用响应面法对夹爪结构尺寸优化,通过计算得到最优设计尺寸[3].再采用变密度法对夹爪结构进行拓扑优化以减轻其重量达到轻量化、小型化设计的要求[4].

1 焊接夹具夹爪的有限元分析

1.1 夹爪模型的建立和静力学分析

在UG里面建立排气管焊接夹具模型如图1所示,并将夹持机构的夹爪进行参数化设置.其中,图1(a)是汽车排气管焊接夹具的整体结构图,主要由底座、夹具体、气缸、夹爪等组成,图1(b)为夹持机构的夹爪模型.

建立UG与ANSYS之间的关联,直接将夹爪的三维模型导入到ANSYS Workbech的Static Structural模块中进行静力学分析,将夹爪的材料设置为Q235钢,Q235材料属性如表1所示.为了保证静力学计算时的精度和效率,对夹爪整体采用正四面体网格划分如图2(a)所示,将夹爪的单元格尺寸设置为3 mm,夹爪网格划分完成后,共生成单元(Elements)49 672个,节点(Nodes)78 793个[5].要分析的是夹爪在夹持排气管焊接过程中的变形和应力分布情况,因此将夹爪臂和夹爪尾部采用固定约束对夹爪前端施加3 350 N的力,如图2(b)所示.

表1 Q235钢材料属性

1.2 夹爪变形和应力分布分析

从图3(a)中可以看出,在排气管焊接工作时,夹爪最大等效应力发生在夹爪中部与夹爪臂交界的位置,其值为210.22 MPa,没有超过Q235的屈服应力,因此夹爪不会产生塑性变形,从图3(b)中可以看出,夹爪的最大变形位移为0.148 6 mm,满足最大变形控制在0.3 mm内的夹具设计要求.通过对夹爪变形和应力的分布情况的进一步分析,最大的应力发生在夹爪的中部位置,这个位置有应力集中,在焊接过程中夹爪要快速地夹持和定位,循环往复的工作使得这个部位很容易造成高周疲劳失效[6].夹爪端部发生最大变形,在焊接过程中可能造成排气管定位和夹持不精确,造成排气管焊接质量差.因此夹爪的结构尺寸还需要进一步优化,调整可能失效部位结构尺寸,提高排气管焊接夹具夹爪性能.

2 基于响应面优化设计

2.1 夹爪优化数学模型建立

将夹爪焊接过程中所受到的最大应力和最大变形作为数学模型约束条件,把夹爪的长度P1、宽度P2、高度P3作为设计变量,将减轻夹爪重量作为优化的目标函数[7].这个数学模型的实质就是在满足约束条件的前提下,通过对设计变量进行计算以求得目标函数极值的过程.其数学模型一般可由下式表示:

Findf1(xi)=minM(xi),

(1)

f2(xi)=minH(xi),

(2)

f3(xi)=minG(xi),

(3)

x0≤xi≤xn,

式中,M(xi)为夹爪的重量;H(xi)为应力;G(xi)为应变;

2.2 基于响应面优化分析

通过Design Exploration模块中Response Surface Optimization对焊接夹具的夹爪进行夹爪尺寸优化.响应面优化法[8-11]是一种解决多变量优化问题方法,将优化设计变为数学模型中二次回归方程,将设计变量与目标参数进行计算,找到两者之间的函数关系,可以提高夹爪优化的效率,并且清晰地找到最优设计尺寸.

经优化分析得到了夹爪3个结构参数,对于最大变形、应力和重量的敏感度分析图如图4(a)所示,通过灵敏度分析图可以得出夹爪长度P1、夹爪宽度P2和夹爪高度P3对于焊接夹具夹爪重量影响程度均在30%以上,在优化夹爪尺寸时,长度、高度、宽度对于夹爪重量的影响程度几乎相同.夹爪长度P1和夹爪宽度P2对于夹爪最大的变形比夹爪高度P3影响更明显,可以达到40%,也就说明了当夹爪长度和宽度尺寸发生改变,对夹爪整个刚度性能影响较大.夹爪高度P3和夹爪宽度P2对于夹爪的应力情况影响较大,也验证了夹爪的静力学分析情况,需要对夹爪长度做尺寸上的优化.为了更加清晰观察灵敏度分析结果,在相应面栏中选择3D选项,生成夹爪长度P1和夹爪高度P3对于P4(夹爪的重量)、P5(夹爪最大变形)、P6(夹爪最大应力)的灵敏度三维曲面图,如图4(b)~(d)所示.通过这些曲面图,可以得到焊接夹具夹持机构夹爪尺寸在发生变化时,夹爪的最大应力和最大变形也随着发生着改变.夹具夹爪的重量、最大应力和最大变形的数值不可能同时降低,夹爪重量的降低会引起应力和变形的增加,因此夹爪尺寸优化的限制条件就是不影响强度和刚度设计要求.

2.3 基于响应面优化

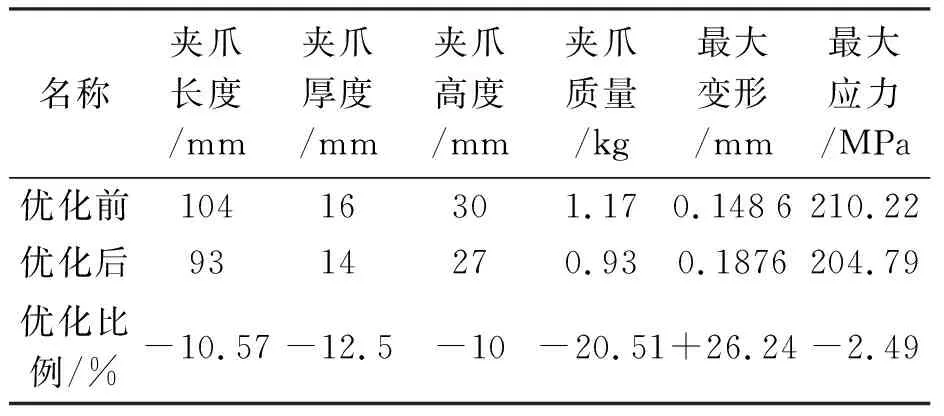

在响应面优化设计模块中,定义参变量和约束条件范围如表2所示.优化方法选择筛选(Screening),在候选点栏中选择3个候选点,对比后选择第1候选点,按要求对尺寸数据进行修正设计后,再进行静力学分析,夹爪优化前后对比结果如表3所示.

表2 参数设置范围

表3 夹爪优化结果对比

3 拓扑结构优化设计

3.1 拓扑优化过程及结果

通过夹爪的应力和变形结果分析,夹爪的结构形状可以得到进一步的优化,提升夹持机构的性能,达到轻量化设计目的[12].将尺寸优化完的夹爪件模型直接导入ANSYS Workbench,利用Topology Optimization模块下变密度法对夹爪形状进行拓扑优化[13-15],以减轻夹爪的重量,建立数学函数如下.

Eijkl=LΩmatE,

(4)

(5)

(6)

式中,E为弹性模量;Ωmat为设计材料可用的范围;V为特定区域的材料体积.

在(2)式建立的数学模型为一个离散函数,需要将其转化为连续函数,求函数的解.通过引入惩罚因子P以及一个连续变量ηx,可以得到连续体变密度拓扑优化数学模型为:

Eijkl(x)=ρ(x)pEP>1,

(7)

(8)

(9)

式中,ρ(x)为单元优化设计变量.

拓扑优化核心就是将夹爪这个结构,尽可能地离散成多个小单元拼接而成的结构,依照拓扑优化的准则进行单元增删,最终保留的结构就是拓扑完后夹爪结构.为了提高拓扑优化结果的准确性和效率,将夹爪采用正四面体网格划分,网格尺寸控制为1 mm.在保证最大变形和最大应力符合工作要求的条件下,优化目标设置为去除30%重量进行计算.

3.2 拓扑优化结果分析

将夹持机构夹爪拓扑优化的结果调整为显示模式[16],得到夹爪去除材料后模型如图5所示.

根据夹爪变密度拓扑优化的结果,从夹爪结构能够保证最大变形和最大应力满足设计要求考虑,对夹爪的拓扑形状采用两种不同的修整方案.第1种方案直接根据ANSYS软件分析情况,将去除部分的曲线修正后得到夹爪模型如图6(a)所示.第2种方案是结合响应面法分析情况综合考虑,夹爪长度对应力分布和变形情况影响较大,可以将夹爪尾部和前端尺寸缩短,将夹爪支撑臂向前移动减少应力集中,代替去材料部分的形状如图6(b)所示.将修整完成后的夹爪模型重新导入到ANSYS Workbench中,再次对夹爪进行最大变形和最大应力的分析,检验夹爪是否能够满足焊接夹持时的设计要求.

通过上述静力学分析,得到两个种拓扑优化方案下前后最大变形和最大应力分析结果,如表4所示.

表4 夹爪拓扑优化结果对比表

两种拓扑优化方案下夹爪的最大应力均增加,但是满足夹爪的强度设计要求.夹爪的最大变形情况,方案二比方案一好,考虑了长度对夹爪变形影响,这两种方案都符合最大变形量不超过0.3 mm的设计要求.通过拓扑优化方案一夹爪的重量减少了6.4%,通过拓扑方案二夹爪的重量减少18.2%,两种方案都实现了轻量化设计目的.从轻量化设计角度选择第二种方案,既保证夹具定位夹持精度,还最大限度实现了轻量化目的.

4 结 论

(1)将排气管焊接夹具的夹爪作为为研究对象,利用有限元软件ANSYS Workbench对其进行最大变形和最大应力的静力学分析,通过静力学分析图,可以得到夹爪危险部位分布情况,为排气管焊接夹具夹爪优化设计提供了参考依据.

(2)基于有限元分析结果对焊接夹具的夹爪进行优化设计.首先采用响应面优化法对尺寸参数进行优化设计,在多组设计参数数据中找到最优的设计点,对夹爪的结构尺寸进行调整.对夹爪尺寸进行完修整后再对夹爪进行变密度法的拓扑优化设计,在强度和刚度允许的范围内减轻夹爪总重量的18.2%.通过上述两种优化方式的结合,实现了夹爪轻量化设计的目的,为以后焊接夹具轻量化设计提供了一定的参考价值.