锅炉汽包液位控制系统设计

2022-10-31毛永康王雪晶董文琦曹玉波

毛永康,王雪晶,董文琦,曹玉波*

(1.吉林化工学院 信息与控制工程学院,吉林 吉林 132022;2.吉林石化公司 合成树脂厂,吉林 吉林 132021)

汽包作为锅炉生产过程中重要的蒸发设备,其良好的液位控制是工业生产稳定运行和产品质量保证的关键[1].在运行过程中,汽包水位需始终处于程序设定的安全位置,过高或过低都会对锅炉的运行质量和安全系数造成影响.据统计,约25%的锅炉事故均由汽包水位异常波动引起[2].因此,将汽包水位控制在安全范围内,对锅炉安全、可靠、经济地运行具有重要意义.

近年来,关于锅炉汽包液位的先进控制方法不断被提出,如李一良设计了一款基于DCS系统的汽包液位控制系统[3],该系统通过与紧急停车系统的结合,实现了汽包的连锁控制,但对液位反复波动、调节时间过长等问题未能实现良好的控制改进;田刚使用模糊-PID控制器实现了对汽包液位超调量的有效控制[4];袁俊文提出了一种将模糊控制理论与BP神经网络相结合的控制方法[5],二者均采用了更为先进的模糊控制方案,但仍停留在理论研究阶段,无法在PLC和实际工程中得到广泛的应用.本文基于西门子300-PLC其特有的梯形图编程指令、丰富的寻址方式和独有的FB41数据处理模块,将微分先行算法与PID控制相结合,设计了汽包液位-流量串级控制系统;采用上位机与下位机协同控制的方式,实现了对现场数据的实时显示、存储、报警处理以及参数的设定,系统投运后,有效改善了液位反复波动和超调量过大的问题,提高了液位控制的稳定性,在实际工程中取得了良好的控制效果.

1 锅炉汽水循环工艺流程及控制要求

锅炉汽包液位的控制在锅炉的蒸汽产量、品质及降低能耗、安全生产等方面起着重要的作用[6].液位过高,汽水分离装置受到破坏,影响系统的蒸发效率;液位过低,造成锅炉水循环管的损坏,烧毁汽包.由此可见,汽包液位的稳定对锅炉高效生产具有十分重要的意义.锅炉汽水循环工艺流程如图1所示,经省煤器预加热处理后的水进入汽包后,由于温度的不同带来水的比重也不同,给水在进入汽包后先向下移动进入下降管,流入炉底的下联箱,后经上升管进入水冷壁吸收炉膛的辐热,在吸收大量的热量后发生相变形成汽水混合物进入汽包,在汽包内进行水汽分离[7],分离出的饱和蒸汽经过过热器形成过热蒸汽送往生产负荷设备进行供能,分离出的水回到汽包进行下次循环.液位PID控制为主回路,流量PID控制为副回路.其中,主回路设置汽包液位控制器,其输出与蒸汽流量变送值共同作为副控制器的输入给定值;副控制器设置进水流量控制器,其输出作用于进水调节阀的开度值.

2 汽包液位三冲量控制方案及控制算法设计

2.1 三冲量控制方案

汽包液位控制的目的是克服蒸汽负荷变化等扰动作用对液位的影响,维持汽包液位在允许的范围内变化.目前在工业汽包液位控制系统中,针对不同的控制信号衍生出了单冲量、双冲量和三冲量控制系统.

锅炉作为一个多输入多输出、相互关联性强且具有非线性和时间滞后的系统[8-9],若采用普通单冲量单回路控制,无法改善“虚假液位”现象和进水量突变带来的影响,而三冲量控制是在双冲量的基础上加入进水流量控制信号,组成双闭环控制系统,其优点不仅可以有效克服“虚假液位”现象,对进水扰动也起到了快速调节的作用,维持了汽包液位的稳定.为了可以有效控制内部和外部干扰对液位带来的影响,此次系统首先构建了流量副控制器消除系统内部进水流量的干扰,之后以液位主控制器的输出作为流量副控制器输入的给定值,使流量控制器按照汽包液位高度的要求进行工作,同时将蒸汽流量信号引入到系统的前馈控制环节当中,由此构成了三冲量液位-流量串级控制系统,如图2所示.

在系统稳定时,汽包液位值不变,主调节器的输出不变,流量调节器仅会按副回路测量值和给定值进行比较调节,控制进水调节阀的开度,使汽包液位向设定高度调节.

当汽包液位发生变化时,主调节器不断改变副调节器的输入值,副调节器按照设定值和现场实际值进行比较并输出控制调节阀的开度,直到汽包液位重新稳定到设定值为止.

2.2 微分先行-PID控制算法

主控制器以偏差作为输入,采用PID控制算法,其比例、积分环节输入信号为:

E1(k)=R(k)-H(k),

(1)

微分部分采用微分先行算法,其微分环节输入信号为:

ΔH(k)=H(k)-H(k-1),

(2)

式中,E1(k)为采样时刻主回路液位高度偏差;R(k)为采样时刻主回路液位设定值;H(k)为采样时刻主回路液位实际值;H(k-1)为上一采样时刻主回路液位实际值;ΔH(k)为液位高度变化量.PLC系统采用循环扫描、顺序执行的工作方式,本次采样周期控制器输出值与上一采样周期控制器输出值作差值运算处理,可得第k次主控制器增量为:

ΔU1(k)=Kp1[E1(k)-E1(k-1)]+Ki1E1(k)+ΔUd1(k),

(3)

其中:

式中,Kp1为主回路比例系数;Ki1=Kp1/Ti为主回路积分系数;Kd1=Kp1·Td为主回路微分系数,γ为增益系数,γ<1.

整理公式(1)~(3)可得液位控制器输出:

U1(k)=ΔU1(k)+U1(k-1).

(4)

3 汽包液位控制系统设计与应用

3.1 上位机操作画面设计

本次监控系统采用西门子公司的WinCC7.0组态软件设计了人机接口画面,能够监控系统的工作状态以及检测仪表的参数反馈信息等.整个监控系统主要由工艺流程总画面、参数设置画面、历史曲线画面组成[10].

汽包液位控制系统中电气设备主要由一台循环泵和一个调节阀构成[11],由现场操作人员进行启动控制,在监控画面内可以观测系统的运行状态和调节阀开度大小.系统投入自动运行后,给水调节阀持续产生作用使汽包内液位稳定在要求范围70~85 cm内,监控画面实时显示系统运行数据.当故障发生时,给水泵由程序控制持续运转,保证汽包内水量充足,在自动或者手动模式下,操作人员可以在画面中对设备进行急停控制,保证生产安全,如图3所示.

系统操作画面具有显示、查询、报警及报表等功能.在参数设定画面中,可根据工艺需求以及系统的运行情况,设置控制器参数,对液位和流量等参数设置报警限值;趋势曲线画面,以曲线方式实时显示液位和流量等参数信息变化趋势,便于观察参数的实际情况;利用报表功能,可以记录现场生产过程中数据的变化情况,根据需求查询、打印历史信息.

3.2 下位机控制程序设计

3.2.1 三冲量控制程序

汽包液位信号、蒸汽流量信号和给水流量信号共同组成了汽包液位控制系统的三冲量.蒸汽流量信号和主控制器输出U1作为副控制器FIC103的给定值,与给水流量信号作差值运算得到系统偏差E2,通过FB41模块计算后输出控制信号U2,经模拟量输出模块转化为电信号对调节阀进行控制,调节给水流量,实现液位的定值控制[12].汽包液位三冲量控制程序如图4所示.

3.2.2 微分先行-PID控制器实现

在PLC控制程序中,采用微分先行-PID控制算法进行LIC103主控模块的设计.将汽包液位设定值与测量值的偏差E1,作为控制器比例环节和积分环节的输入信号,微分环节采用微分先行算法只对输出量微分而不对输入量微分的控制结构,将液位增量值ΔH(k)作为微分环节的输入信号,经PLC运算后得到控制量信号U1.微分先行-PID控制器程序如图5所示.

3.3 汽包液位控制系统应用

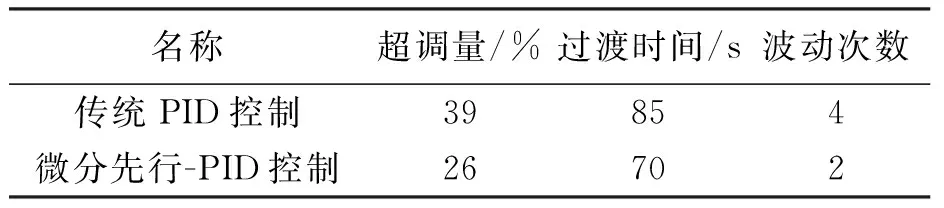

传统PID控制与微分先行-PID控制效果对比曲线如图6所示.

系统运行过程中,随着输入量的变化要求,系统脱离了原来的稳定状态,通过观察,常规PID和微分先行-PID控制都能调节至系统稳定,但微分先行-PID控制在跟踪设定值阶跃变化时的响应速度更快,控制输入信号(给水流量)的调节更为迅速.由表1实验分析对比可知,微分先行算法的应用不仅降低了系统的超调量,减少了系统的过渡时间,并且有效改善了调节过程中液位波动的问题,使系统的整体控制效果优于常规PID控制.

表1 实验分析对比

4 结 论

本文在锅炉汽包液位控制系统中,选用西门子S7-300 PLC作为控制核心,在PID单回路的基础上,结合微分先行控制算法设计了液位-流量串级PID控制系统,改善了液位反复波动和超调量过大的问题,提高了系统的稳定性和快速性.利用WinCC组态软件组建了人机交互画面,对现场数据的集中监控和操作控制提供了帮助.系统投运后稳定运行,减轻了工作人员的劳动强度,提升了系统的抗干扰能力,人机交互画面良好,汽包液位稳定在安全范围内.