基于PLC 的折弯机液压伺服控制系统设计

2022-10-31赵玉程樊瑜瑾唐军李强

赵玉程,樊瑜瑾,唐军,李强

(1.650500 云南省 昆明市 昆明理工大学 机电工程学院;2.650106 云南省 昆明市 昆明昆开专用数控设备有限责任公司)

0 引言

折弯机广泛应用于航空航天、汽车、船舶等领域,在制造业中发挥着不可替代的作用[1]。作为板材折弯机器,在钣金加工及薄板折弯中起重要作用。折弯机主要由工作台、支架、夹紧装置等组成。支架上放置工作台,工作台由底座和压板构成,底座通过铰链与夹紧装置相连,底座由座壳、线圈和盖板组成,线圈置于座壳凹陷内,凹陷顶部覆有盖板。使用时由导线对线圈通电,通电后对压板产生引力,实现对压板和底座之间薄板的夹持。

板材折弯是一个费时费力的过程,目前市场上自动化程度较高的折弯机价格昂贵、体积庞大,挪动不便、维护成本较高,大型企业较多使用,很难广泛投入市场。一些小型自制的折弯机则存在自动化程度低、作业精度低且耗时耗力等缺点,也不能在中小型企业普及。因此,设计一款自动化程度相当、作业精度高且价格适中的折弯机就迫在眉睫。液压控制系统的性能直接影响折弯机工作稳定性与可靠性。液压伺服控制系统是保证折弯机工作稳定性及可靠性的最主要部分。板材折弯作业时,如果控制精度不够,将会影响折弯质量及折弯角度,甚至使板材报废,影响生产效率。本文设计了一种液压伺服控制系统,搭建控制与反馈通路,利用PLC作为操作程序,在板材折弯过程中可随时控制折弯度数并加以调整,为板材折弯的精度工艺控制技术提供了借鉴与参考。液压伺服控制系统折弯机三维图示意如图1 所示。

图1 折弯机三维示意图Fig.1 Three-dimensional schematic diagram of bending machine

1 折弯机液压伺服控制系统的组成及工作原理

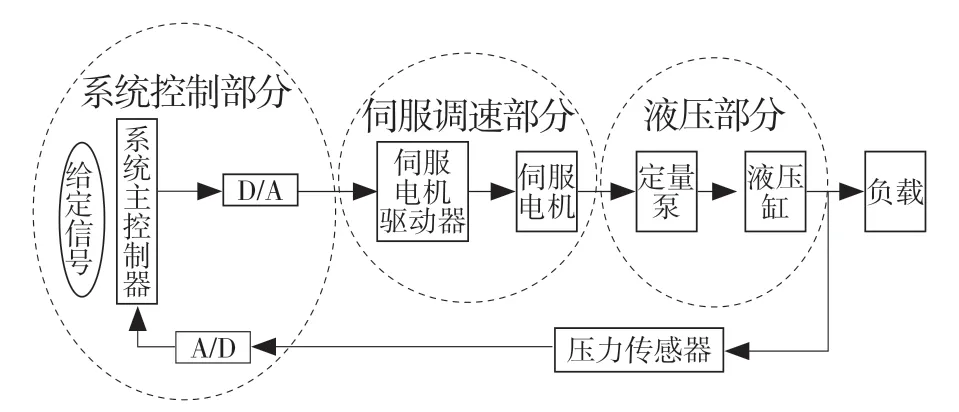

折弯机液压伺服控制系统主要是由液压动力机构和反馈机构组成的闭环控制系统,它由控制器、被控对象、执行环节、检测环节以及比较环节等5部分组成[2-3],伺服控制系统的组成及运行框架如图2 所示。

图2 液压伺服控制系统结构框架图Fig.2 Structural frame diagram of hydraulic servo control system

该液压伺服控制系统能够根据工况的需要实时对定量泵的转速进行调整,有效降低了整个控制系统的能耗[4]。由于不同工况下活塞的工作面积、液压缸高压腔以及管道的工作容积都不相同,实际工作中存在一定误差,但这些误差基本不会影响产品质量,可以忽略[5-6]。

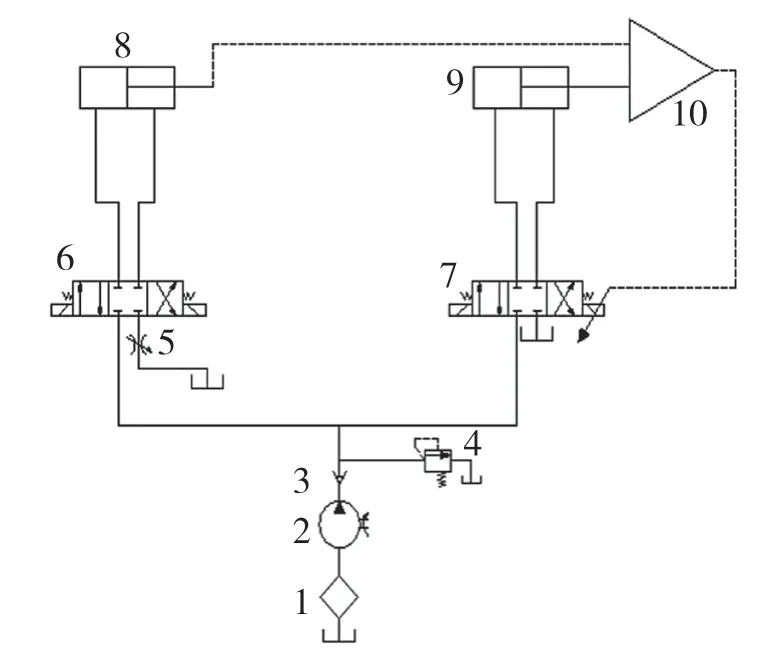

图3 所示为液压控制原理图。工作原理:液压油从油箱中被齿轮液压泵2 打出,经过单向阀3,此时液压油压力被溢流阀4 恒定在一个定值,然后液压油进入6、7 两个三位四通电磁阀,推动液压缸8、9 工作,通过对比器调整2 个液压缸的位移。对管道流量进行连续控制的电液伺服系统在流体管道中会产生节流作用,从而调节流量。

图3 液压控制原理图Fig.3 Schematic diagram of hydraulic control

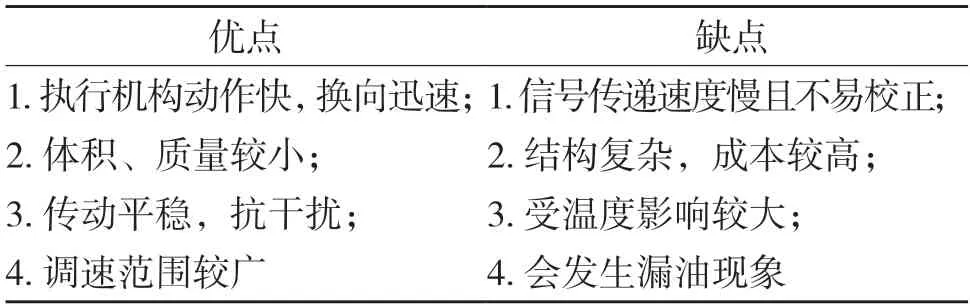

液压伺服控制系统的优缺点如表1 所示。

表1 液压伺服控制系统的优缺点Tab.1 Advantages and disadvantages of hydraulic servo control system

2 液压伺服控制系统的模型设计及确定

为了更加深入地了解液压伺服控制系统的工作性能,利用分块建模的方法建立其数学模型。

2.1 液压缸模型[7-10]

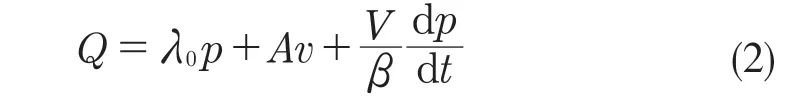

液压泵流量方程

式中:Dp——液压泵的排量,m3/rad;ωp——液压泵的转速,rad/s。

活塞腔中流量的连续性方程

式中:λ0——液压泵的泄漏系数,m3/(Pa·s);p——高压腔压力,MPa;A——高压腔面积,m2;v——活塞运动的速度,m/s;V——液压缸到泵之间的体积,m3;β0——体积弹性模量,N/m2。

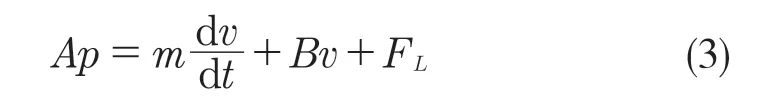

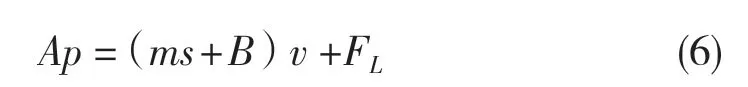

活塞的力平衡方程

式中:m——活塞及负载的总质量,kg;B——活塞及负载的黏性阻尼系数,(N·s)/m;FL——外部负载,N。

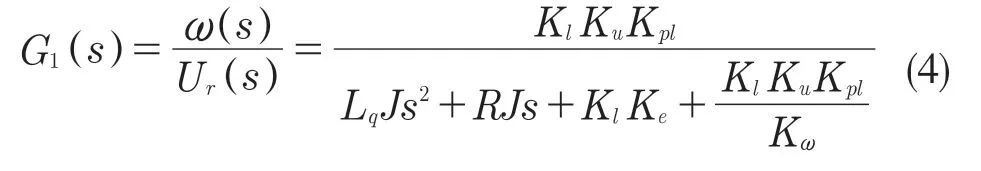

2.2 伺服电机模型

伺服电机调速系统的传递函数:

式中:Kl——电机转矩灵敏度系数,(N·m)/A;Ku——控制信号放大倍数;Kpl——伺服控制器放大增益;Kω——电机转速增益,rad/(s·V);Ke——反电势系数,(V·s)/rad;Lq——电感在q轴上的等效电感,H;R——定值电阻,Ω;J——折合到电机轴上的转动惯量,kg·m2。

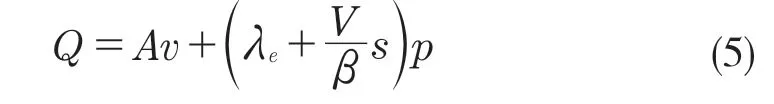

对式(2)、式(3)进行拉氏变换得

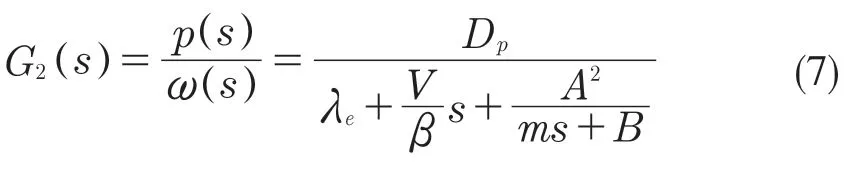

当FL的值一定,液压缸中的传递函数则可表示为

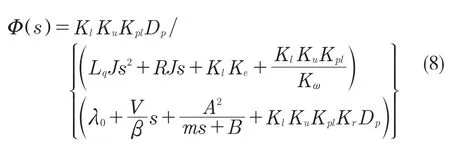

系统闭环的传递函数为

式中:Kr——压力传感器的增益。

3 PLC 程序设计与实现

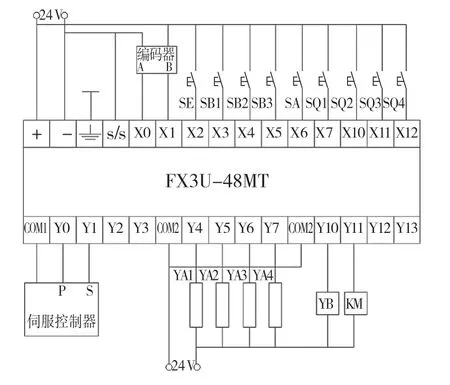

3.1 PLC 选型及外部接线

PLC 程序设计遵循系统实际需要的原则。折弯机液压伺服控制系统对折弯夹具运行位移量有较高要求,因而选用了编程高效、容易操作的三菱FX3U 系列的PLC。FX3U-48MT 是模块化设计,其安全技术水平较高,可有效节省因系统结构分散带来的困扰。该型号PLC 的优点在于可根据系统已有的框架完成优化且对二进制的处理性能较高,减少对存储资源的占用。

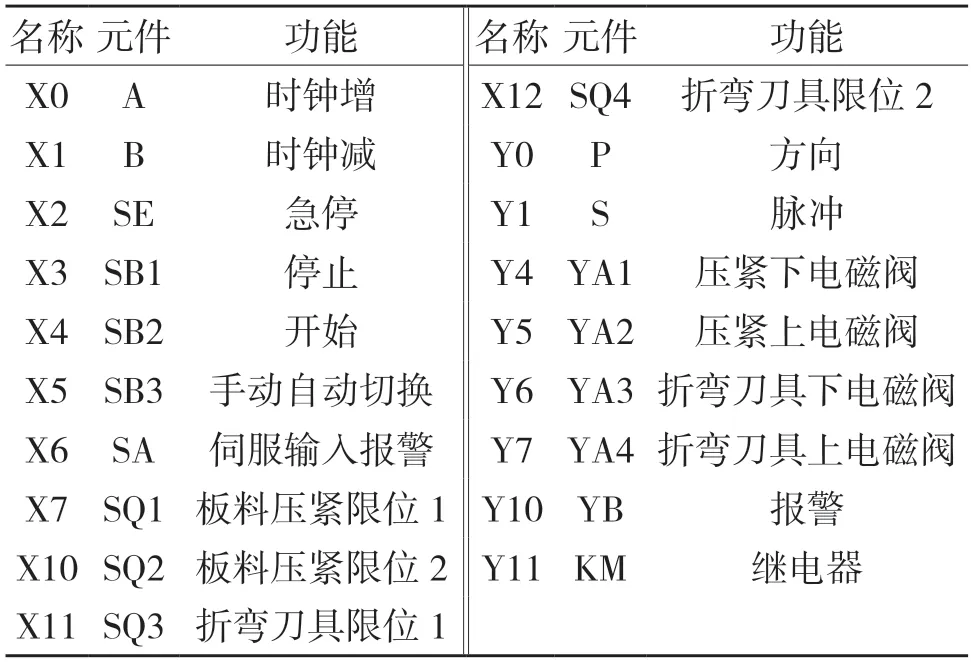

根据控制要求,需要确定系统的输入及输出信号,整理I/O 的地址分配表,得到系统需要的11个数字输入量以及8 个数字输出量,其中还包括1个伺服系统高速脉冲量的输出,以此来控制1 个伺服电机。其外部接线图如图4 所示,输入输出分配地址如表2 所示。

图4 外部接线图Fig.4 External wiring diagram

表2 I/O 地址分配表Tab.2 I/O address allocation

3.2 设计步骤

程序设计由程序结构的预选、程序文件的建立以及编辑逻辑块3 部分组成[11]。采用三菱FX3U的FX3U-48MT 作为标准编程软件以及T 型图进行程序的编写。程序结构选定则选用模块化编程方式,模块化编程使得程序结构清楚,便于编程以及后续调试,有利于后续程序的维护及读取,同时也方便程序修改和监控,不容易遗漏程序。遵照折弯机板材折弯的工作过程,分别构建组织块、功能块、数据块,建立程序文件,首先依照板材折弯工艺的执行过程编排系统的操作顺序,然后再将其导入到不同任务的模块中进行多次调试、修改,直至达到工作要求。

3.3 PLC 程序实现

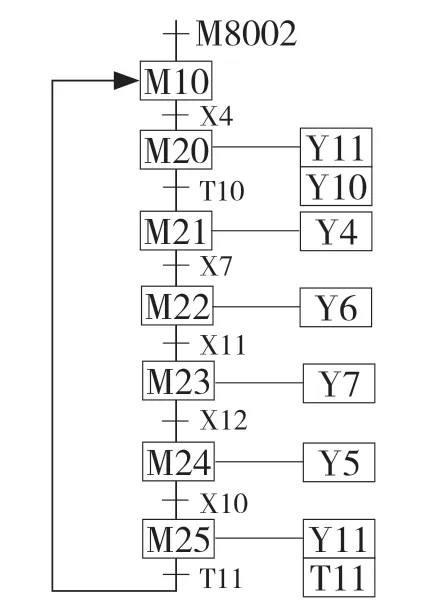

折弯机在板材折弯过程中机器运行要平稳且速度不易过快,在折弯初期材料变形较为明显,有时操作不当或因材料本身问题会出现板材分层现象,导致板材报废。其次,需要控制折弯夹具的位移量,以保证折弯角度。当板材质量(外部载荷)逐步增大时其运行速度也会相应放缓,该过程将导致装置内气压不稳定,令机床作用面积变动,模具受到向下的压力从而影响折弯质量。对此,为在折弯过程中减小外部载荷带来的影响,在系统中可加入工作过程中的控制程序,从而减少误差,提高产品质量。程序控制原理图如图5 所示。

图5 程序控制原理图Fig.5 Program control principle diagram

4 铝板折弯实验示例

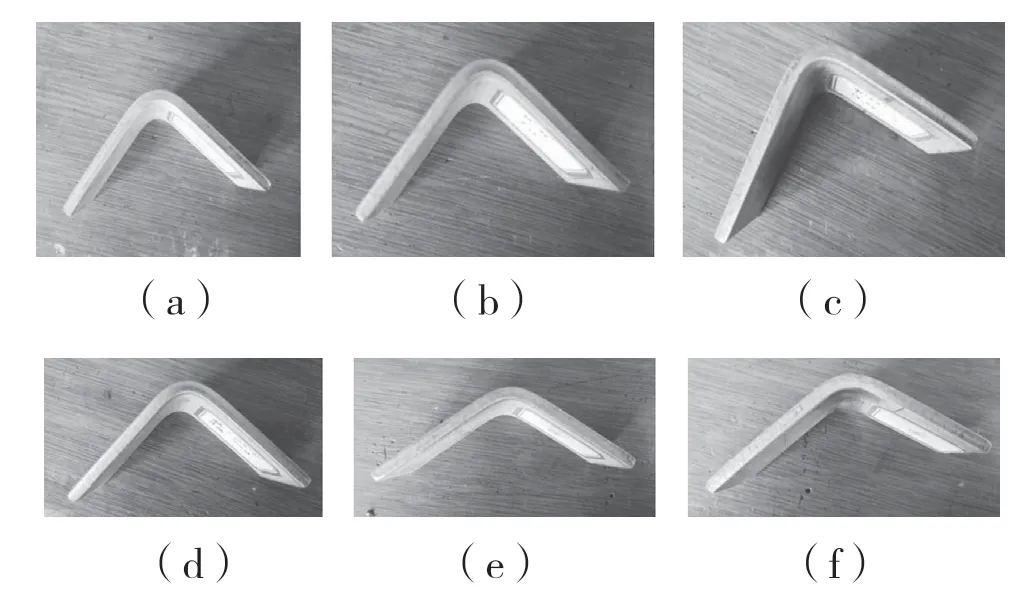

实验中,运用实验室自制配备的液压伺服控制系统控制的折弯机对3 mm 厚的铝板进行折弯实验,折弯角度分别设置为90°,105°,120°。图6为实验室的液压伺服控制系统折弯机实物图,图7为铝板折弯实验图。

图6 折弯机实物图Fig.6 Physical drawing of the bending machine

图7 板材折弯示例图Fig.7 Example diagram of sheet bending

图7(a)—图7(c)折弯角度设置为90°,其测得的折弯角度分别为90°26',90°39',89°;图7(d)的折弯角度设置为105°,其测得的实际折弯角度为105°20';图7(e)、图7(f)折弯角度设置为120°,其测得的实际折弯角度为123°15',120°。由实验数据可知,PLC 液压伺服控制系统折弯机的折弯精度较高,铝板折弯角度的折弯误差在3%以内,且均未发生折弯过程中铝板分层现象,完全满足产品质量要求。由此可知,设计的折弯机液压伺服控制系统能减小折弯误差,运行平稳,有利于市场推广;系统的响应速度有所提升,控制精度提高,稳定波动比较理想,抗干扰性也更强,提高了产品质量及生产效率,减少了工时,降低了成本。

5 结论

针对传统折弯机控制系统无法有效控制和灵活改变折弯角度、工作过程中会随材料质量增加导致折弯精度差等问题,设计了一种折弯机液压伺服控制系统,采用 PLC 实现程序设计,在系统中增加控制程序实现误差补偿,控制系统功能完善、操作简单。主要研究结论:(1)采用伺服电机、增速油缸并增设充液箱的方案,重新设计了折弯机液压系统以降低能耗和提高生产效率;(2)为了解系统的特性,建立了液压控制系统的数学模型;(3)设计的折弯机液压伺服控制系统不仅能减小折弯误差,而且系统响应速度有所提升,控制精度提高,稳定波动比较理想,抗干扰性更强,提高了产品质量及生产效率,折弯角度误差在3%以内。