液面下负极汇流排腐蚀开裂原因及机理分析

2022-10-29单颖会

单颖会,吴 涛,陈 默,林 双

(淄博火炬能源有限责任公司,山东淄博 255056)

近年来,富液式铅酸蓄电池负极汇流排与极柱沿焊接面附近出现腐蚀开裂而导致电池失效的现象时有发生。早期,因为富液式铅酸蓄电池失效模式多为正极板栅腐蚀或正极活性物质脱落,并且人们认为在富液式电池中,负极板耳、汇流排等浸没在电解液中,受到阴极保护,不会发生腐蚀。所以,对铅酸蓄电池内部腐蚀行为研究主要集中在正极。但是,文献[1]报道在富液式铅酸蓄电池中,若负极汇流排和板耳长期暴露在空气中,负极汇流排距离电解液液面较远的位置也会发生腐蚀。经研究认为,腐蚀是“爬酸作用”引起,它会使距离电解液液面较远位置的负极汇流排表面形成润湿膜,润湿膜中H2SO4充足的区域,会发生Pb、H2SO4和O2生成PbSO4和H2O 的反应,远离液面的润湿膜中无HSO4-存在,该区域将发生Pb、H2O 和O2生成Pb(OH)2的反应,Pb(OH)2不稳定受热分解成PbO[2]。

20 世纪70 年代末,阀控式密封铅酸蓄电池(VRLA)随着技术成熟而得到广泛应用,80 年代中期开始陆续出现VRLA电池负极耳及负极汇流排腐蚀(NGBC)的问题[3]。直至90 年代初期,VRLA 负极汇流排腐蚀及脱落问题才得以解决。PAVLOV 等[4]研究发现,电极浸润和未浸润部分的电位不同,腐蚀速度有很大差别,在未浸润部位,除PbSO4外还存在PbO和Pb(OH)2。

张华等[3]通过对VRLA 电池NGBC 现象及其机理总结,认为负极缺少阴极保护是汇流排腐蚀的主要原因之一。上述研究负极耳或者汇流排腐蚀的案例,无论是在贫液电池还是在富液电池中,腐蚀均发生在电解液液面以上部位。由于本案例中负极汇流排腐蚀开裂发生在电解液液面以下,引起格外关注,本文对腐蚀现象、原因及机理进行了阐述和分析。

1 实验

故障电池型号为6DB420H,电压2 V,容量420 Ah,汇流排和极柱均为PbSb6.0 合金,电池在60 ℃高温环境,放电电流84 A,放电终止电压1.7 V,恒压2.45 V,限流140 A 充电3 h的工况连续循环300 次突然断电,经解剖发现负极汇流排与极柱沿焊接面腐蚀开裂。

1.1 解剖故障电池

解剖故障电池并取下汇流排,用去离子水将汇流排和极柱冲洗干净后吹干,观察汇流排与极柱开裂的腐蚀面,分析腐蚀形成原因。

1.2 XRD 检测

用平头丝锥取故障电池负极汇流排与极柱缝隙及开裂面处的腐蚀产物进行XRD 检测,分析腐蚀产物成分。

1.3 制备金相试样

用故障电池汇流排制作厚度为3 mm 样品,在抛光机上依次用600、1 000、1 500 和2 000 目水磨砂纸抛光至平整状态,将试样取下并置于体积比为1∶1 的H2O2和冰醋酸混合溶液中浸蚀30 s,取出清洗并干燥,采用金相显微镜分析合金的金相结构。

1.4 SEM 表征及EDS 检测

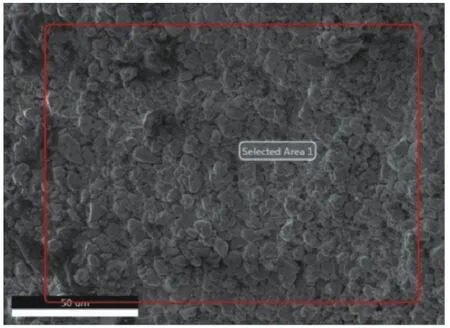

用SEM 电镜在2 000 倍下观察腐蚀开裂表面,表征微观形貌并对界面上物质进行能谱(EDS)分析。

2 结果及其讨论

2.1 腐蚀行为分析

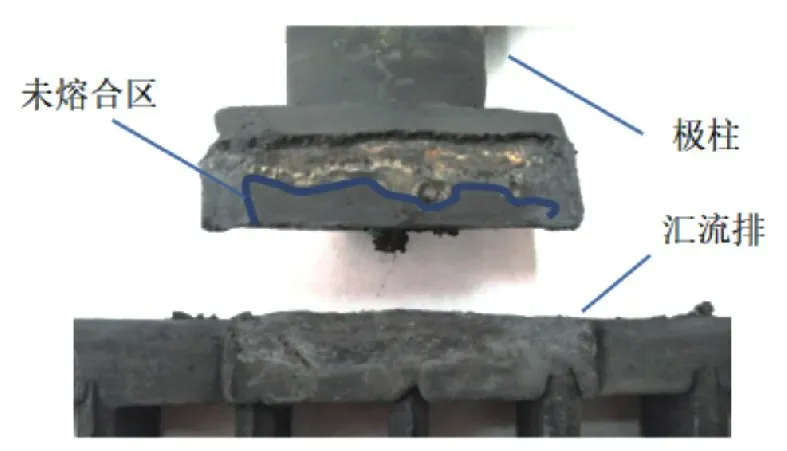

图1 是故障电池汇流排与极柱的腐蚀开裂情况,从图1中可以看出,汇流排与极柱下方位置存在平滑的区域,该部位为未熔合区,从未熔合区边界上方开始腐蚀开裂,开裂面凹凸不平,腐蚀产物层较薄,符合应力腐蚀开裂特征。由于汇流排下部存在未熔合区域,则汇流排与极柱接触面下方会形成缝隙,可以推断,腐蚀的源头在未熔合的缝隙内部。缝隙内腐蚀产物增多会产生楔入作用形成较大的应力,引起应力腐蚀开裂,最终出现上述腐蚀现象[5]。

图1 故障电池汇流排与极柱横截面

2.2 XRD 检测结果分析

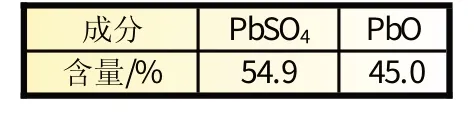

腐蚀产物的XRD 检测及分析结果见图2 和表1。

图2 腐蚀产物XRD图谱

表1 XRD分析结果

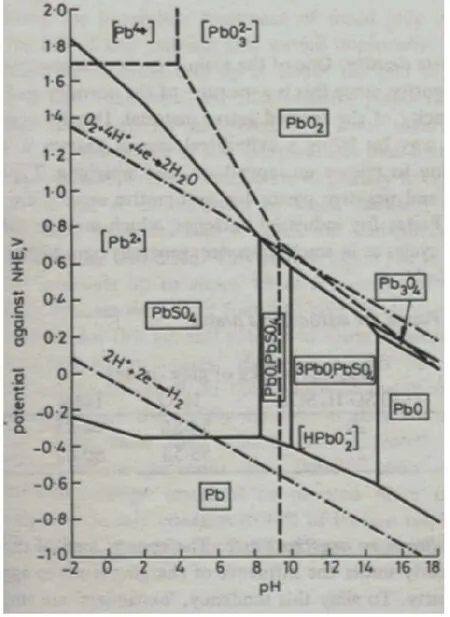

由表1 可知,腐蚀产物主要为PbSO4和PbO,未检测到Sb相关产物,是因为腐蚀产物中Sb 含量较低,被Pb 及其腐蚀产物所遮蔽。铅在含硫酸根水溶液体系中的电势-pH 图[6]见图3,根据图3 可知,Pb 转化成PbO 需要在强碱性环境下完成,由此可知,缝隙内应该存在消耗H+和生成OH-的反应发生。

图3 铅在硫酸根离子总浓度为1 mol/L水溶液中的电势-pH图(25 ℃)[6]

2.3 金相结构表征结果分析

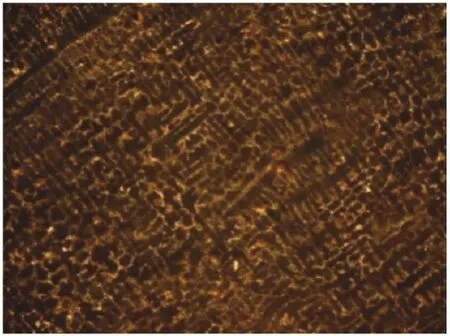

铅锑合金在凝固过程中,首先凝固的是纯铅,铅晶体为长柱晶形态的枝晶体。随着铅晶体的生长,铅不断地消耗,其余熔融态合金将变得富锑,直到液体中的锑为共熔体成分[7]。铅晶体停止长大,而铅晶体周围的富锑液体开始凝固,分布于铅晶界位置。故障电池汇流排金相结构表征结果见图4。

图4 故障电池汇流排合金金相结构图

由图4 可知,故障电池汇流排合金的金相结构中,铅晶粒排列规整致密,尺寸一致性好,富锑相沿晶界分布,形成连续的蜂窝状网络结构,填充饱满无裂隙。由此可知,汇流排腐蚀开裂并非合金自身的原因。

2.4 SEM 电镜表征和EDS 能谱检测结果分析

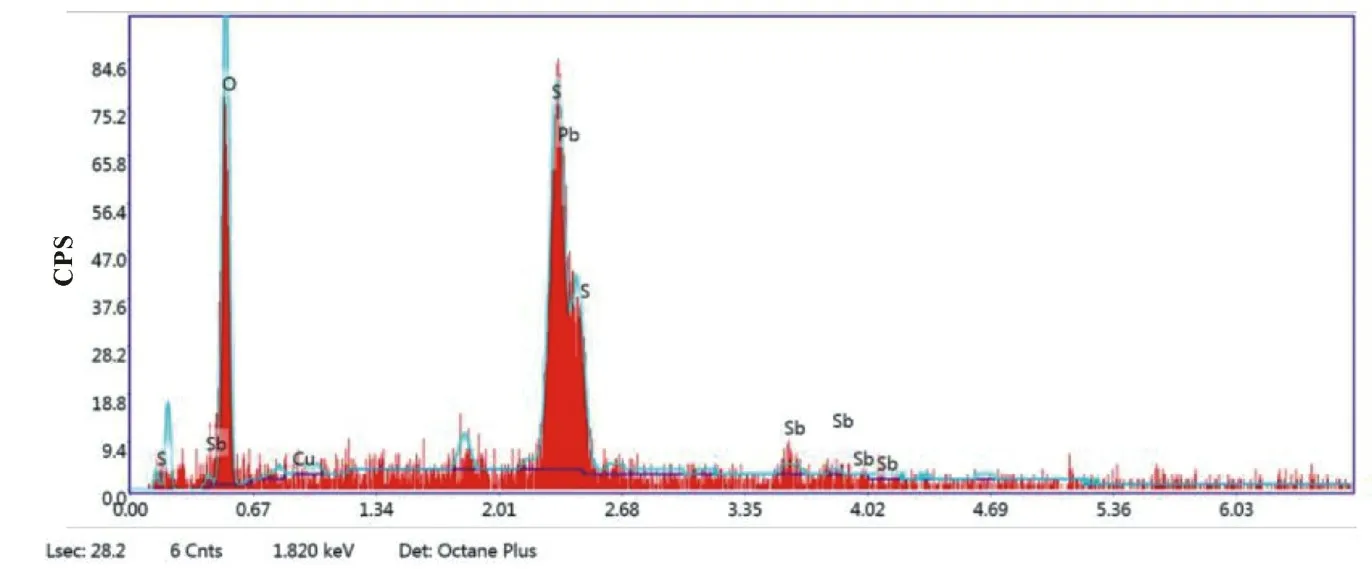

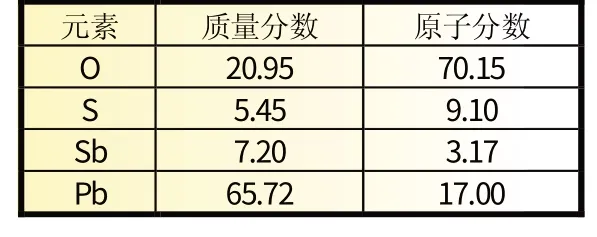

汇流排开裂面微观形貌见图5,由较大的块状物和较小的颗粒状物组成,块状物主要集中在表面位置,颗粒状物的位置靠近腐蚀层内部。EDS 检测结果见图6 和表2,由EDS检测结果可知,腐蚀产物由O、S、Sb 和Pb 元素组成,符合通过XRD 对腐蚀产物的检测结果。由此可知,块状物为PbSO4,颗粒状物为PbO。

图5 开裂面微观形貌

图6 EDS能谱峰

表2 能谱分析结果 %

2.5 腐蚀机理分析

电池使用过程中负极产生的H2和正极产生的O2,由于汇流排和极柱的阻挡作用会吸附在缝隙处,缝隙中的电解液逐渐被混合气体取代,缝隙内部阴极保护作用减弱。虽然,缝隙内处于无富余电解液状态,但通过“爬酸作用”,缝隙内的合金表面会形成润湿膜,此时缝隙内合金及气氛状态相当于VRLA 电池的负极板耳所处状态。

笔者认为,初期缝隙中充满以O2和H2为主的混合气体,缝隙内合金表面的润湿膜中含有丰富的H2SO4,界面处将发生酸性环境下的“吸氧腐蚀”行为。

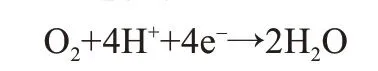

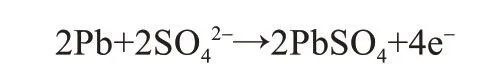

阴极为氧气的还原过程,阴极的反应如下:

由于O2与H2发生氧化还原反应的难度较大,阳极反应以铅的氧化过程为主,阳极反应如下:

总反应为:O2+2Pb+2H2SO4=2PbSO4+2H2O。

由于缝隙内合金表面生成PbSO4,阻塞作用加大了润湿膜中H2SO4的补充难度,随着H+的不断消耗,缝隙内合金表面润湿膜中pH 值逐渐升高,当合金表面的润湿膜呈现中性或碱性以后,发生另外一种“吸氧腐蚀”行为。

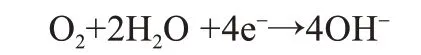

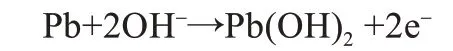

阴极为氧气的还原过程,反应如下:

阳极为铅的氧化过程,反应如下:

总反应如下[3]:

此反应生成的Pb(OH)2是不稳定产物,高温环境下分解为PbO 和H2O。

随着缝隙内腐蚀产物的不断积累,在垂直缝隙表面方向不断产生应力,导致在缝隙劈尖处发生应力腐蚀开裂。应力腐蚀开裂作用致使缝隙延申和扩张,缝隙中的H2SO4和O2得到补充,一部分H2SO4与缝隙中前期生成的PbO 反应生成PbSO4和H2O,另一部分H2SO4参与生成PbSO4的电化学反应,O2参与生成Pb(OH)2的反应。

本案例中,60 ℃高温工况以及快速充电和连续循环运行的使用方式使蓄电池持续处于高温状态,加速腐蚀过程的腐蚀速率。吸氧腐蚀和应力腐蚀开裂相互促进,最终导致汇流排腐蚀开裂甚至与极柱脱离。

2.6 解决措施分析

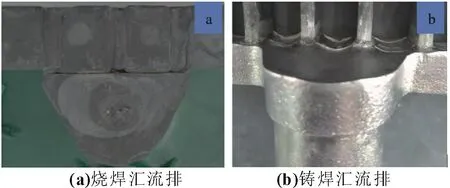

图7 中(a)和(b)分别是烧焊工艺和铸焊工艺制造的铅酸蓄电池汇流排和极柱部位。由图7(a)可知,烧焊工艺制造的铅酸蓄电池汇流排与极柱接触面下部存在缝隙,主要是因为烧焊过程中汇流排和极柱底部如果温度太高,会导致梳子内极耳熔化,铅液从梳子孔流掉,底部温度过低则铅液直接堆落在极柱底部,熔合不良留有缝隙,烧焊工艺对操作人员技术水平要求较高。由图7(b)可以看出,铸焊工艺制造的铅酸蓄电池汇流排和极柱是一个连续的整体,二者之间不存在缝隙,同时消除汇流排与极耳之间的缝隙,能有效避免因缝隙内发生腐蚀而导致汇流排断裂的情况发生。

图7 不同工艺汇流排和极柱图片

由前面分析可知,负极汇流排与极柱底部的缝隙是导致腐蚀开裂的主要原因,所以,采用铸焊工艺制造铅酸蓄电池能解决汇流排和极柱腐蚀开裂问题。

3 结论

本案例中负极汇流排与极柱底部的缝隙是导致腐蚀开裂发生的主要原因。H2、O2混合气体取代缝隙中的电解液,使缝隙内部失去阴极保护作用,缝隙内发生吸氧腐蚀,腐蚀产物体积效应引起应力腐蚀开裂,两种腐蚀相互促进最终导致汇流排开裂甚至脱落。采用铸焊工艺制造铅酸蓄电池,能够解决汇流排与极柱之间腐蚀开裂问题。