浮式风电制氢装置设计研究

2022-10-29刘富斌刘国军田利君兰建华

刘富斌,桂 薇,刘国军,田利君,兰建华

(1. 惠生(南通)重工有限公司,江苏 南通 226009;2. 上海惠生海洋工程有限公司,上海 201210)

根据中国气象局海上风能资源普查成果,中国沿海5~25 m水深,海上风电开发潜力约为200 GW,50、70 m高度海上风电开发潜力约为500 GW,另外,有部分地区深海风能资源也较为丰富。我国海上风电虽然起步晚,但发展快。目前,海上风电还无法做到平价上网,仍需政府提供适当的支持,从而保持一定的开发规模,形成市场拉动,确保技术进步持续下去,助推海上风电顺利过渡到平价上网。尽管如此,由于深远海风资源的优质性且海上风电发展迅速,风电的安装已经开始进军深远海。

本研究基于未来风电的发展需求,提出了进行独立浮式风电制氢装置工程化研究的设想,其出发点在于:① 符合国家关于碳中和的方针政策。② 可充分利用深远海优质的风资源。由于深远海地势开阔,风的能量密度大,因此风资源比沿海和内陆更优质。③ 可为风电的高效利用提供一种可行的途径。风电场的不连续性和用电在时间上存在矛盾,而将风电转换为氢能,可实现连续存储,从而非常巧妙地化解这一难题。④ 可为解决长距离输电提供可能的方法。浮式风电场一般距离岸线较远,这增加了电力输送的价格。风电制氢则可以不需要长距离且昂贵的海底电缆,并且随着将来市场和供应链的成熟,特别是氢气储存费用的下降,必将有实际的工程项目落地。⑤ 为将来海上商船采用氢气作为燃料提供可能性。随着氢能的广泛利用,未来海上风电制氢可能会解决风电消纳的问题,然后制得的氢气作为来往商船的氢气燃料供给,从而省去了到港口加注步骤,提高了安全性和航行的经济性。

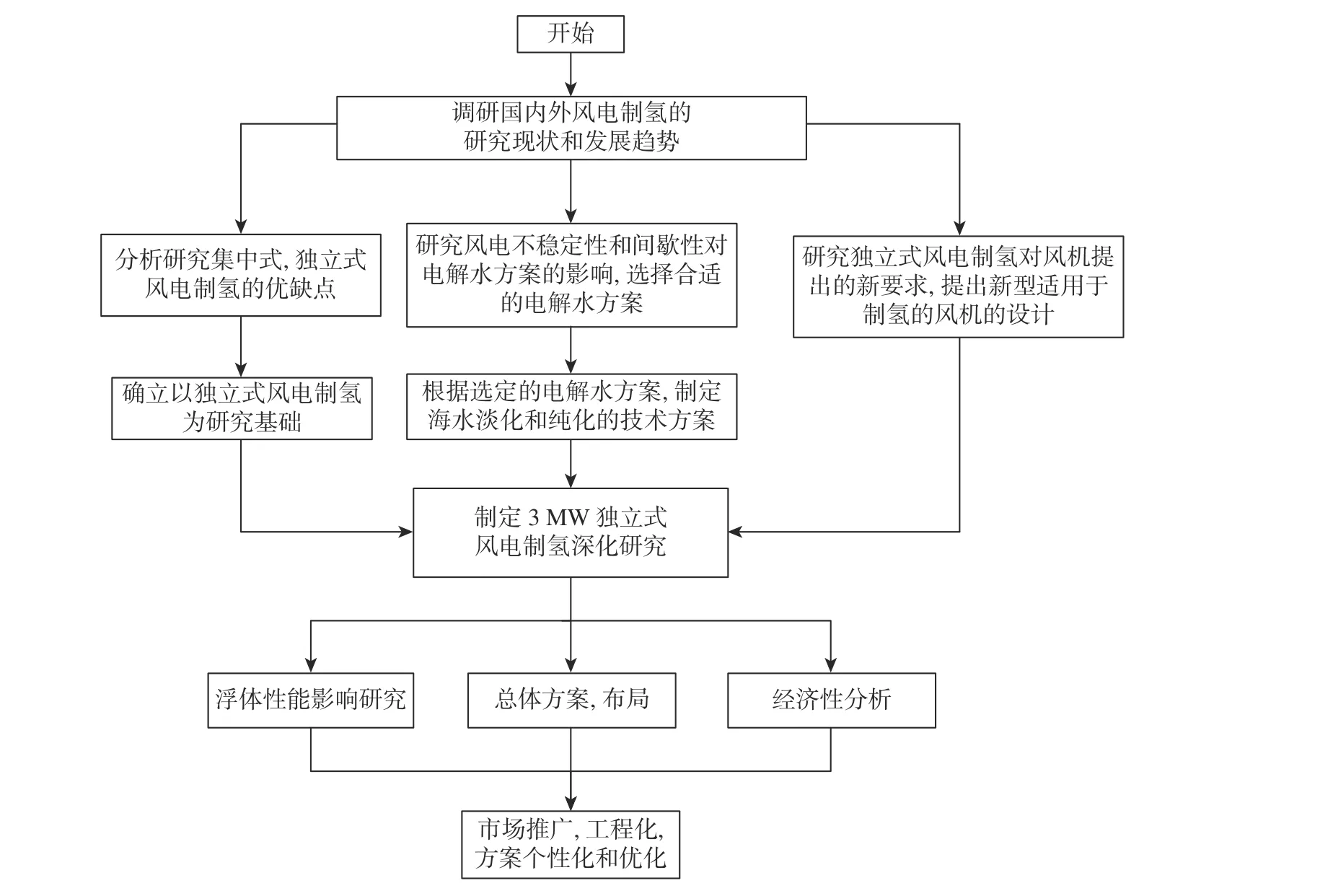

1 制氢平台研究路线

所研究的工作分为关键共性和3 MW特性问题,通过分析主要找出3个关键共性问题,分别为风电制氢的模式研究、电解水制氢方案的设计以及对风机设计的要求。在此基础上, 选取3 MW风电制氢的路线进行深入设计。浮式风电制氢研究的基本路线如图1所示。

图1 浮式风电制氢研究的基本路线Fig. 1 Research scheme of hydrogen production by floating wind power

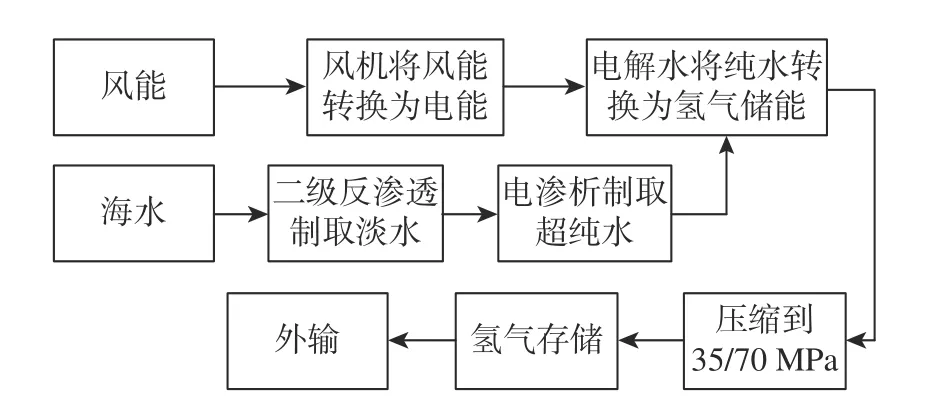

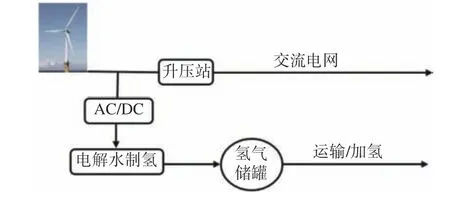

图2为风电制氢的基本技术路线。风能转换为电能后,成为电解水制氢平台的能源,制得的氢气储存至高压储罐中,每个周期中由吊机放置在风场运维船上,再运送至岸边,供给当地用户或再进行陆地运输至下游用户,且不排除为便于运输将氢气就地再处理变更为其他储氢方式的可能性,若未来存在建造海上加氢站的方案,则可将氢气运输至海洋平台作为可选项。

图2 风电制氢的基本技术路线Fig. 2 Roadmap of hydrogen production by wind power

2 制氢平台技术路线

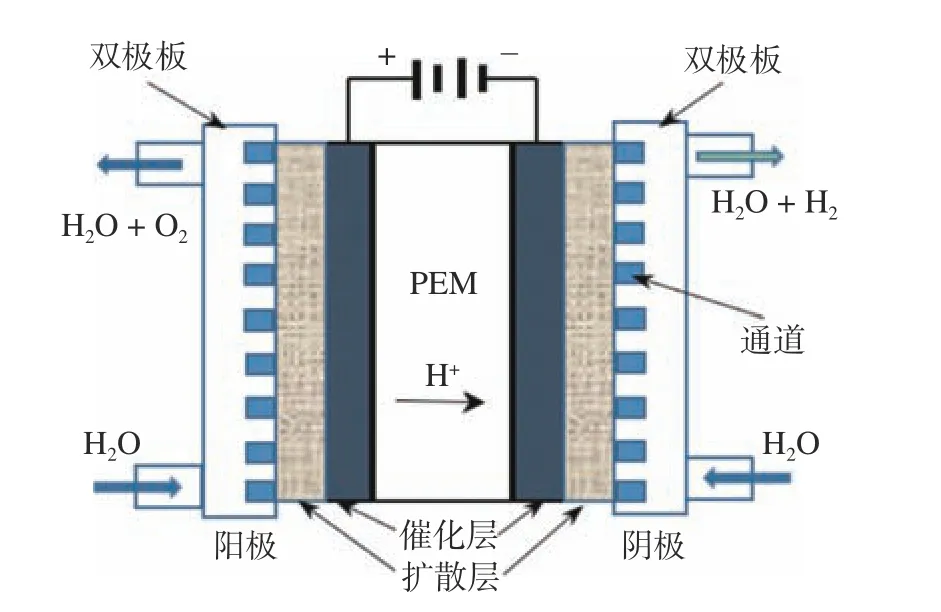

2.1 电解水制氢技术

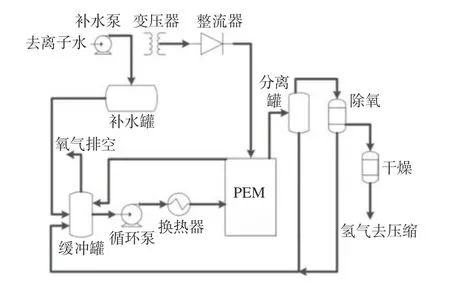

市场上成熟的电解水制氢技术有碱性水溶液电解(alkaline water electrolysis,AWE)和质子交换膜电解(proton exchanger membrane,PEM)。根据目前的市场化需求,同时基于装置体积小、效率高、结构紧凑、启停速度快等特性,PEM技术比较适合于匹配风电这种间断性能源,对于海上浮体的晃荡也能有性能保证。其缺点是成本高,对电解水的水质要求高,寿命短。AWE技术虽然较成熟,运行寿命可达 15 a,且投资、运行成本低,但对于无人值守的海洋浮式平台而言,要解决碱液补充及操作问题就必然需要增加装置安全性的设计成本及人工成本,碱液的回收处理也相较于陆地有更多不便之处。因此,本文中选用PEM技术。相信随着技术的进步和大规模工程化应用的实现,该技术的成本也会有效地降低。PEM电解单元原理和PEM电解水系统分别如图3、4所示。

图3 PEM电解单元原理Fig. 3 Principle of PEM electrolysis unit

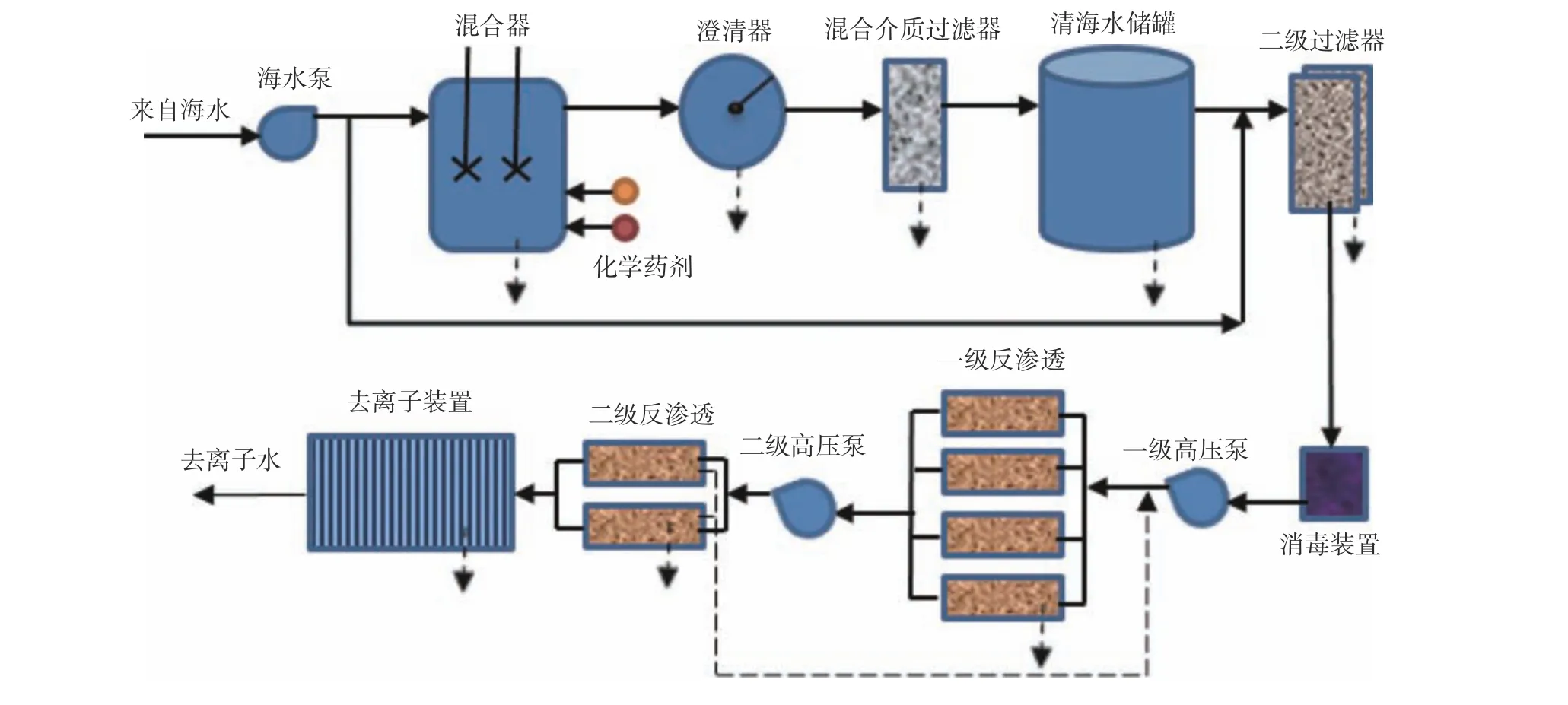

去离子水来自于海水的淡化及纯化。海水淡化采用是二级反渗透。经处理后的淡水离子浓度可降低至较低水平,其部分作为冷却水补充和消防用水,部分经过电渗析装置进行下一步处理,得到去离子水。去离子水水质满足GB/T 37562—2019 压力型水电解制氢系统技术条件,即:25C时电导率不大于1 mS·m,铁离子质量浓度小于1.0 mg·L,氯离子质量浓度小于2.0 mg·L,悬浮物质量浓度小于1.0 mg·L。实际上水中矿物质离子越少,PEM电解槽的运行电压增加越小,寿命越长。图5为海水预处理流程。该流程能够保证在原水水质较差的情况下,经处理后的水质仍符合标准,从而保障PEM系统的寿命。

图4 PEM电解水系统Fig. 4 Water electrolysis system by PEM

图5 海水预处理流程Fig. 5 Seawater pre-treatment process

整套制氢装置在生产过程中使用的原料仅为海水,动力来源为可再生能源-风能,生产过程中基本上无三废排放,海水循环冷却系统进、出口温度差小于5 ℃,因而对当地环境影响较小。

2.2 电力设计方案

图6为风电电解水制氢的独立式制氢供电模式。常规的风电是通过升压站进入电网,而独立式制氢模式则是将此电能转换为氢能,这样可以实现电网的调节,另外,电解水制氢还可以利用不能上网的低品质电达到提高风能利用率的效果。同时,制氢设施还需要先消耗部分能量用于控制系统、公用工程等。

图6 独立式制氢供电模式Fig. 6 Power supply mode of independent hydrogen production

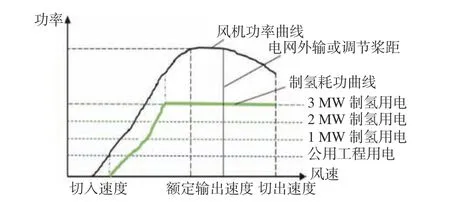

风速改变时,风机输出功率也随之变化,所以制氢装置需要适应这种工况。图7为制氢用电和风机发电的关系。在风速达到切入速度后,只有风机输出功率达到一定值,可满足公用工程用电时,制氢设备才可以开始工作,此时,第一套1 MW制氢装置启动。 随着风速的增加,第一套制氢装置逐渐达到最大工况,系统将启动第二套制氢装置。依次地当风速增加到一定值时,可以满足3套制氢装置的运行。如果此时风速还在增加,则只能调节风机桨距,使输出功率降低至满足3套制氢装置运行即可,或者是将多余的电能并入电网。反之,当风速降低时,则可将制氢装置停机,其原理和启动时相同。由于PEM制氢装置的响应时间为10 s级,而风速的改变是以分钟计,所以系统的响应匹配可行。

图7 制氢用电和风机发电的关系Fig. 7 Relationship between power consumption by hydrogen production and power generation by wind turbine

2.3 平台布置

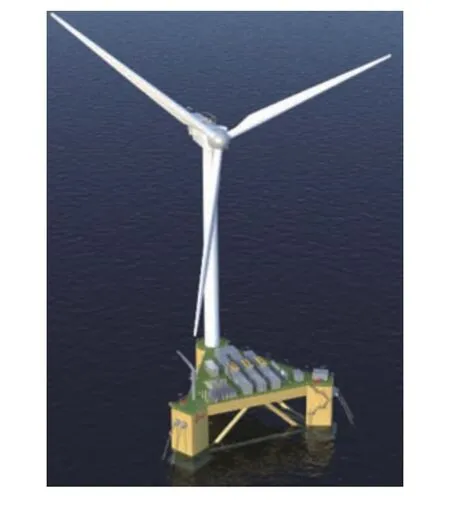

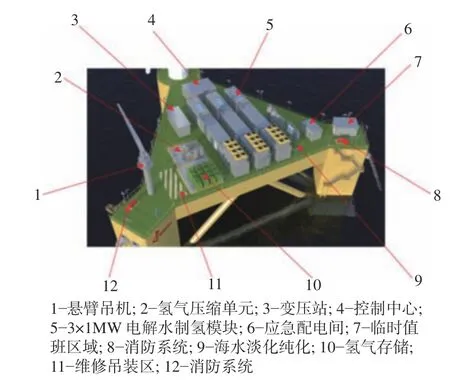

本研究设计了1台3 MW独立式电解水制氢装置。该装置依托1台8~10 MW风机、边长为60 m三角形的半潜浮式平台,尽可能采用模块化设计,设计寿命为15 a。其方案效果图和方案布置细节分别如图8、9所示。

图8 方案效果图Fig. 8 Drawing of the scheme

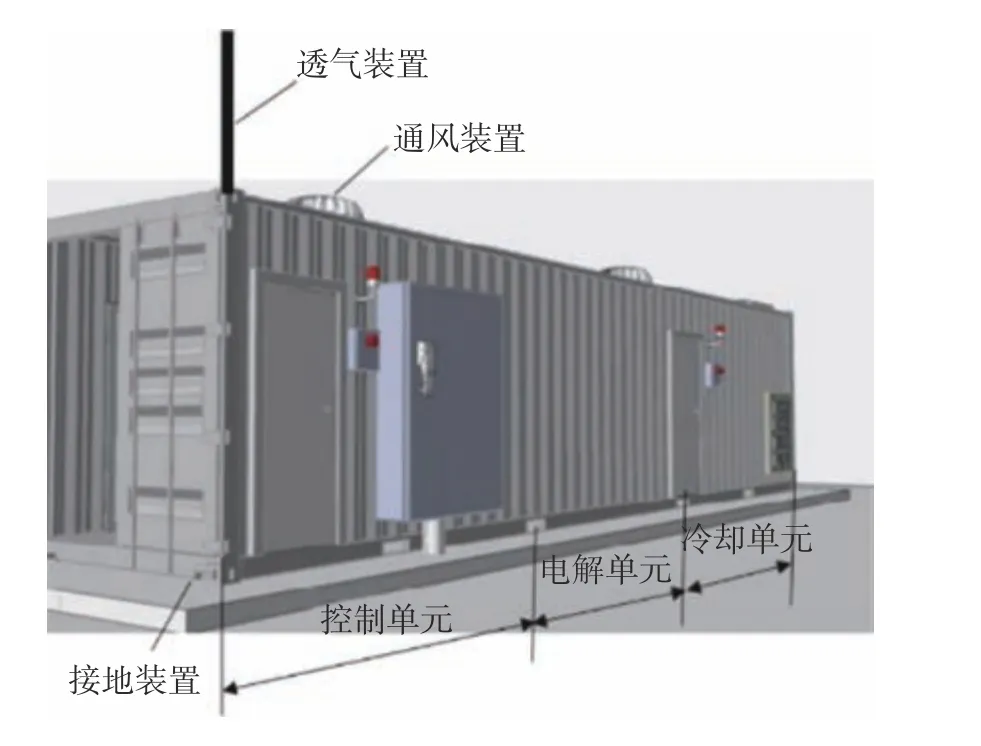

半潜浮式平台上共设计有3套1 MW的PEM水电解制氢系统,组成3 MW的风电制氢规模。每套PEM水电解制氢装置均为集装箱式结构布局,内部分为控制间、电解间及冷却间3个独立空间。3套PEM制氢装置位于浮式三角形制氢平台中间位置,东西向并列成排布置,各集装箱之间的间距为3 m,每个集装单元的两侧均安装有推拉门,以便人员在两侧检修设备。

图9 方案布置细节Fig. 9 Detailed layout of the scheme

制得的氢气通过压缩机压缩后,储存在内有衬胆的钢瓶中,每个钢瓶规格为180 L@70 MPa。每25个钢瓶组成一组,重量大约为3.5 t,共计有12组。存储周期为7 d,假设每天工作8 h满负荷制氢,共需要10套钢瓶组(另2套作为备用)。甲板上设有吊机,用来吊走储满氢气的钢瓶组并将空钢瓶组安放在平台上。

平台还设有公用工程的系统和应急供电系统。为操作方便,整个系统基于无人值守、周期性巡检的要求进行设计。

2.4 安全设计

对本设计而言,安全系统中需要考虑氢气造成的危险因素,包括氢气的泄漏和渗漏,氢气的燃烧和爆炸,高压氢气释放冲击,氢腐蚀和氢脆。设计中首先参考GB/T 29729—2013 氢系统安全的基本要求和GB 50177—2015 氢气站设计规范, 配备消防水、CO灭火器和干粉灭火设施。制氢和储氢设备均采用3级安全措施以减少危害: 1级为减少危险源,例如物理保护,设备本质安全;2级为限制危险发生,例如通风、接地等;3级为探测危险并据此采取措施,例如各种探测装置。图10为制氢单元安全设计。制氢单元材料耐化学腐蚀、耐热,具有一定的机械强度,压力部件满足压力容器规范,电气设备按照危险区域等级设计。制氢单元内设温度传感器、压力传感器,并设置气体、水池漏、火灾、热探测装置。

图10 制氢单元安全设计Fig. 10 Safety design of hydrogen production unit

设计中,组织专家和设计人员进行了危险源辨识,高达70 MPa的氢气储存被辨识为主要的危险源,建议后续工作进行火灾和爆炸分析以及危险与可操作性(HAZOP)分析,以确定是否需要采取合理的间距或设置防爆墙来减少损失。

2.5 海工化设计

海工化设计主要考虑的因素有:① 由于海洋环境具有高盐度、高湿度的特征,所有设备和系统必须能适应海洋环境条件,即耐腐蚀并可达到15 a的设计寿命。② 按照总体计算,浮体在海洋环境条件下正常工作时,制氢设备所在的平台位置处,需满足纵向加速度不大于0.1 g,横向加速度不大于0.15 g,横摇角度不大于12 °C,周期为不大于12 s;在生存工况下,制氢设备所在的平台位置处,需满足纵向加速度不大于0.15 g,横向加速度不大于0.2 g,横摇角度不大于15 °C,周期为不大于14 s。选择PEM技术也是基于电解水充满电解槽的特点,从而可以适应船体的晃荡;③ 需要考虑甲板上浪(green-water)的影响。由于设备平台离海平面的干舷距离只有15 m左右,所以海浪涌入甲板时会造成设备损坏。危险性辨识建议进行海水上浪计算,以便从设计上保证设备的安全。设计时,由于总的制氢重量小于500 t,所以暂时不需要做平台的性能迭代计算。

当前国内市场的PEM电解水制氢设备还没有海工化的经验,因此需要做进一步的认证工作。

3 经济性分析

风电制氢的最大问题之一就是经济性。目前聚合物电解质膜(PEM)电解槽的价格大概在3 100~6 600美元·kW之间。分析表明,电解水制备绿氢过程中,除电解槽的初始投资外,另一项则是可再生电力的价格。

研究中对3 MW浮式制氢装置进行了经济性分析,制氢的额定产量为600 Nm·h,装置设计寿命为15 a,年运行比例为50%,风电的运行成本假设为0.4元·(kW·h)。计算时假设利用风场运维船进行运输,则几乎无需计算运输成本,按照折现率8%,得到的平度化氢气价格为35.5元·kg,这个价格暂时还不具备市场竞争力。

因此,要将风电制氢工程化,需要经过一定的时间以形成制造业规模化和产业链成熟化。

4 结 论

本文对浮式风电制氢的工程化进行了研究,主要内容包括电解水制氢技术路线的选取、总体布置的设计、海工化研究,安全性分析以及经济性分析。研究表明,尽管技术上还没有完全成熟,经济上也距工程化有一定的差距,但是如果要开发深远海风电场,制氢就是其中必须要和输电进行比较的方案,当将来绿氢市场成熟时,浮式风电制氢将具有非常有利的市场前景。目前进行工程试验是大规模工程化的前提。