气门锁片压装机技术改造

2022-10-27杨波

杨波

北京福田康明斯发动机有限公司 北京 102206

1 序言

发动机作为车辆的核心部件之一,是汽车动力的源头,其质量对车辆的性能及安全起着关键性的作用。气门是专门负责向发动机内输入燃料并排出废气的零件。本文介绍的气门锁片安装在ISF 2.8L发动机上,此发动机是康明斯与北汽福田针对小排量市场合作生产的直列四缸发动机,采用多气门技术,每个气缸布置4个气门,共16个气门。这种多气门结构容易形成紧凑型燃烧室,喷油器布置在中央,这样可以使油气混合气燃烧更迅速、更均匀,各气门的质量和开度适当地减小,使气门开启或闭合的速度更快。总之,发动机气门的质量好坏直接关系着发动机以及车辆的安全问题。

本文针对ISF 2.8L发动机锁片装配的典型故障,重点介绍了因某些欠缺而造成的装配质量问题及后续的改善措施[1];通过FTA分析和模型结构及动作的分析得出结果,并制定了一系列的监控与防范措施,杜绝锁片压装故障。

2 锁片压装机常见故障及故障分析

气门是控制发动机进排气系统的关键零件,位于发动机喷油器的外围,控制发动机的进排气与喷油器的动作时间配比。气门靠锁片夹紧在气门导杆上(见图1)[2],而锁片较小,在安装过程中有很多不确定因素,要实现全自动化装配是十分困难的。锁片装配的质量直接关系到发动机的性能甚至车辆的安全性,所以锁片的选择和装配质量在发动机制造过程中是极其重要的。锁片压装机压头的具体结构如图2所示,料座的具体结构如图3所示。

图1 气门锁片安装示意

图2 锁片压装机压头结构示意

图3 锁片压装机料座结构示意

2.1 故障统计

现场进行加工故障率(装配欠缺)及故障状态统计,共加工156件,质量故障:50件(压装缺陷),一次合格率:67.9%(见图4)。

图4 锁片压装一次合格率

跟踪统计存在的欠缺(锁片压装质量问题)如图5所示。

图5 锁片压装故障分析

2.2 基于锁片压装机现有故障的分析

1)锁片压装突出,如图6所示,共36件锁片突出,占不合格件比例达72%。欠缺特征:个别锁片有压痕及变形。直观原因:卡爪夹紧点到弹簧上座距离过大,当压头上行时,造成锁片打开趋势过大,导致锁片在气门环槽与弹簧上座小台阶之间顶死。

图6 锁片压装突出

2)锁片压装不到位,如图7所示,共5件锁片突出,占不合格件比例为10%。欠缺特征:有轻微压痕。直观原因:锁片圆弧上部凸缘处有缺陷(外形不饱满),导致锁片无法被锁紧于气门环槽中。

图7 锁片压装不到位

3)漏装锁片,共4件仅压装1个锁片,如图8所示,占不合格件比例为8%。欠缺特征:有压痕。直观原因:锁片压装不到位,在下一工位(气门拍打)锁片被敲击出锁紧位置;或压头取料时,锁片没能完全滑入压头中,导致压装时锁片脱落。

图8 仅压装1个锁片

4)锁片突出并变形,如图9所示,共1件,占不合格件比例为2%。欠缺特征:锁片严重变形。直观原因:压头从料座取锁片时压伤锁片或料座内心轴与锁片定位平台间隙过大,导致取料时锁片薄边落入间隙中或压头内,卡爪打开不自由,导致取料时挤伤锁片。

图9 锁片突出并变形

5)多压装锁片,如图10所示,压装了3个锁片,共1件,占不合格件比例为2%。欠缺特征:锁片变形。

图10 多压装锁片

直观原因:压头心轴与气门导杆不对中;压装气缸向下行程过大。

2.3 临时改进措施

1)对供应商供货质量严加控制,对所有进场锁片100%检测。

2)对进场锁片进行消磁处理。

3)对设备料座及压头等关键部件定期进行消磁处理。

4)设置双工位进行检测压装质量,并作检验合格记号。

5)制作专用检具,检测压装质量。

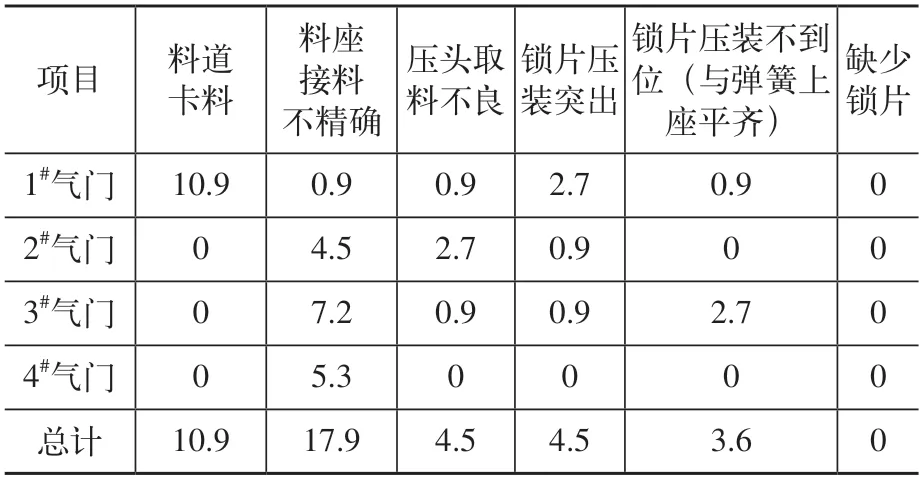

设备经维修调整后,锁片压装突出问题得到改善。设备维修前后统计的故障率对比见表1和表2。

表1 设备维修前锁片压装故障率统计 (%)

表2 设备维修后锁片压装故障率统计 (%)

3 气门锁片压装机的工作原理及锁片压装失效分析

3.1 锁片特殊性

此款发动机为直列四缸,16气门控制,单次压装同侧4个气门,分4次压装完毕。ISF 2.8L发动机的锁片较小(见图11);锁片体的厚度仅为1.6L汽油机锁片的1/6,高度仅为1.6L汽油机锁片的4/5。

图11 ISF 2.8L气门锁片与其他锁片比较

3.2 锁片压装机的工作原理

1)锁片压装机动作顺序如图12所示。

图12 锁片压装机的动作顺序示意

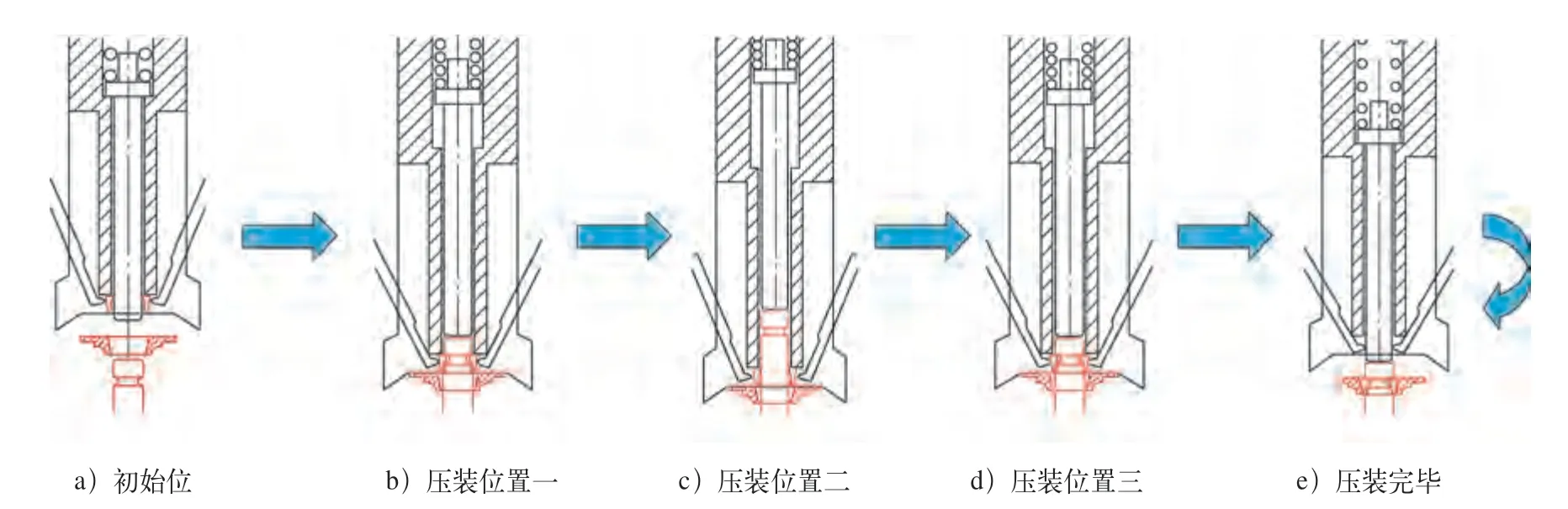

2)压装动作分解(见图13)。压头取料完毕后,运行至压装初始位置等待压装;当发动机缸盖及辅助动作准备完毕时,进行锁片压装至气门锁片夹紧点;压头继续下行至压装下行点;压头反向动作,上行至气门锁片夹紧点;锁片与料座分离,同时弹簧上座将锁片束缚在弹簧上座内,压装完成,等待进行下一个压装循环。

图13 一次压装动作分解示意

3.3 锁片压装机失效分析

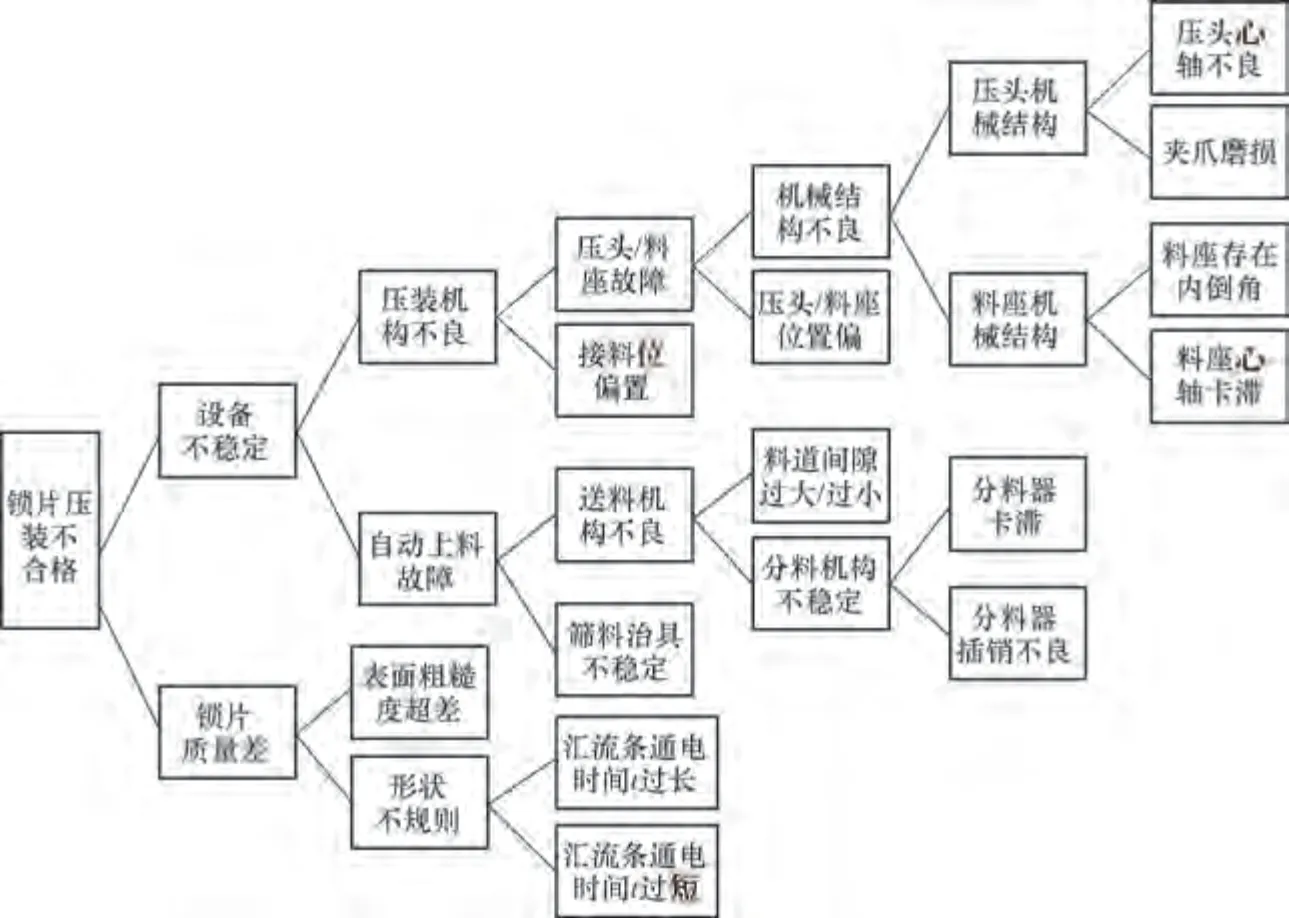

(1)使用故障树(FTA)分析 对锁片压装不合格进行FTA分析,如图14所示[3]。

图14 锁片压装不合格FTA分析示意

(2)失效分析及相应处理 对失效进行分析并采取相应措施。

1)正确的锁片压装尺寸如图15所示。在压装到位时,压头夹爪的夹紧点距离锁片顶部应满足:L<5-4.5+0.8=1.3(mm)。

图15 正确的锁片压装尺寸

2)锁片突出。原因分析:当压头上升,卡爪即将脱离锁片的瞬间,锁片会有打开的趋势,从而使锁片顶死在气门导管孔圆槽与弹簧上座之间(见图16),导致弹簧上座无法向上继续运动收紧锁片,从而发生锁片突出现象。采取的临时措施是:调整压装深度,增加压头气缸行程,或增高气门顶升高度。

图16 压装突出原因分析

3)锁片与弹簧上座平齐。原因分析:压头压装深度不够,使锁片没有进入气门导杆孔圆槽(见图17),此时压头上升,导致弹簧上座无法完全上升到正常的高度。

图17 压装平齐原因分析

采取的临时措施是:调整压装深度,增加压头气缸行程,或增高气门顶升高度。

造成上述锁片压装质量缺陷的主要设备故障有:锁片压装与弹簧上座平齐;锁片压装突出(高于弹簧上座);锁片压装料装反(锁片反装);锁片未取上料;锁片未正确分料。

4 锁片压装机的改造方案及预防措施

4.1 采取的相应措施

(1)压头部分 更换压头材质,避免压头变形和损伤,增加设备刚性;修整压头端面,从而缩短压头内卡爪卡紧点到弹簧上座的距离,尽可能使锁片在上座内打开,从而减少锁片突出现象发生。改善卡爪圆弧轮廓,使压头取料时,锁片滑入卡爪更顺畅,避免取料过程中压伤锁片;尽可能降低卡紧点位置,使锁片在弹簧上座中打开,从而减少锁片突出现象发生。更换压头内心轴弹簧,使心轴弹簧强度大于料座内弹簧强度,提高取料成功率。

(2)料座部分 更换料座材质,避免料座变形和损伤,增加设备刚性,修改料座开口形状,更改为类花生仁形,使锁片在料座中的姿态更稳定。减小料座内心轴与锁片支撑平台之间的间隙,避免取料过程中锁片薄边落入间隙中受到损伤。重新加工料座上激光对射开关孔,避免开关误报警造成频繁停机。对各个料座接料时的伺服位置进行精调,减少落料不准造成的停机现象;对各个料座的高度进行精调,保证所有料座处于同一水平上。

(3)其他部分 增加各个气门顶杆高度调节功能,使各气门的压装深度可以单独进行调整。更换料道末端挡隔料装置,避免挡隔料气缸不到位造成的停机;精调料道间隙(0.02mm以内),减少料道内卡料造成的停机;精调压头与气门相对位置,保证压头内心轴与气门导杆对中。

4.2 改造方案

在现有压装方式的基础上,采取以下改造方案进一步完善设备。

1)增加气缸以实现压头内卡爪自主打开功能。

2)降低卡爪卡紧点(距锁片厚边>2mm)。

3)增加料座吹气扶正锁片功能。

4)缩小料座与料道间隙,间隙初步定为1mm。

5)取消料座上图18所示的激光检测。

图18 料座激光检测锁片状态

6)按照锁片理论偏转极限值加大料座落口尺寸。

7)恢复料道最末端矩形导轨的结构和强度。

8)分料器插销结构改为弹簧软性接触锁片,改善前后对比如图19所示。

图19 分料器插销硬接触锁片

4.3 预防措施

在锁片压装机上采取以下预防措施。

1)根据设备的频发故障及设备失效模式与影响分析(FMEA),制定设备点检表和TPM表单。

2)编制消磁作业指导书,定期对设备的关键部位进行消磁处理。

3)制作专用量检具,检测锁片压装质量。

4.4 制订设备FMEA

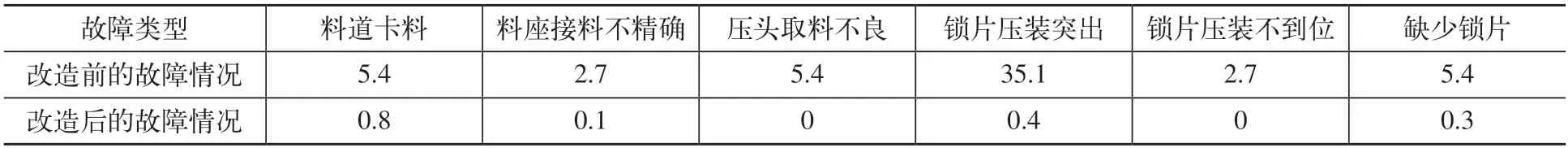

针对此台设备改善制定设备FMEA,见表3。上述改造完成后,设备正常运行。经现场统计,锁片压装一次合格率达到98%以上,符合设备的要求。改造前后锁片压装故障统计对比如图20和表4所示。

表3 锁片压装机FMEA

图20 改造前后故障统计对比

表4 改造前后故障统计具体数据对比 (%)

5 结束语

在锁片较小的现状下,设备通过改造,满足了生产的需要(生产节拍:75s,设备故障率<2%),并且使此台设备与同类发动机厂的相关设备比较处于先进的水准。为ISF 2.8L发动机生产线的产能提高奠定了基础;也为ISF 2.8L发动机的装配质量提供了有利的保障;利用通用的故障树分析方法和制定设备FMEA来解决和预防设备故障,使得问题简单化,以便于问题的进一步解决。