多相增压泵气液两相流计算分析及试验研究

2022-10-25曾永忠

尚 勇,曾永忠

(1. 四川省自贡工业泵有限责任公司,四川 自贡 643031;2. 西华大学 能源与动力工程学院,成都 610039)

多相混输技术作为陆地及深海油气开采工程项目的关键技术,其关键设备是多相增压泵。目前,国内、外应用较多的多相增压泵主要有螺旋轴流式及双螺杆式2种结构形式。

目前,以双螺杆多相泵为代表的德国Bornemann公司,以螺旋轴流多相泵为代表的挪威Framo公司、法国Sulzer公司及Leistritz等公司几乎垄断国内水下多相增压泵市场[1]。

中国石油大学等科研院校对增压泵的单元设备开发进行了系列前期调研。中国石油大学(北京)通过河南石油机械厂开展校企合作、协同研发,建立了螺旋轴流式多相泵试验台架[2]。

国内目前尚无专业设计、生产、销售及售后于一体的水下多相增压泵研发机构。国内企业更多的是对多相增压泵的选型、结构探讨、现状及发展趋势进行了论述[3-5]。

多相增压泵内部流动极为复杂,很难对内流场进行观察及研究。目前常用试验方法对增旋机械内部流动特性进行研究,但试验所需设备种类多、专业性强、精度高、成本耗费高、试验周期长、不确定因素多。伴随大数据、云计算及计算机存储技术的快速发展,国、内外诸多机构及科研院所广泛应用CFD计算方法研究输送流体的旋转机械内部流动及性能分析,对流体机械内部流动特性进行模拟及分析的方法日益普及[6-7]。

本文针对自主设计的增压泵过流转子的结构单元,借助CFD软件,采用标准k-ε模型与N-S方程对增压泵三维内流场进行数值模拟计算分析,对增压泵的水力性能进行模拟计算及测试对比验证;探寻增压泵流道、过流部件的速度、压力、气体体积分数及密度等分布规律。

1 计算模型及网格划分

1.1 几何模型及流道网格划分

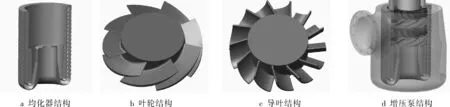

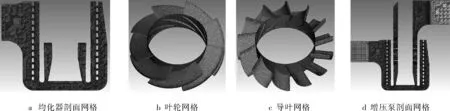

构建3D模型,并将计算域模型导入G-TURBO软件,并生成结构化网格,如图1~2所示。

图1 增压泵均化器、叶轮、导叶三维模型及结构

图2 增压泵均化器、叶轮、导叶及流体域剖面网格

1.2 标准k-ε湍流模型

标准k-ε模型由连续性方程、动量方程、湍动能k方程及湍动能耗散ε方程构成,可用通用形式表示该方程组[8]:

(1)

式中:Sφ为源项;Γφ为广义扩散系数;φ为通用变量。φ、Γφ、Sφ表达形式如表1所示。

表1 通用控制方程内各符号形式构成

1.3 增压泵设计性能参数及边界条件设置

增压泵输送清水性能参数如表2所示。

表2 增压泵清水性能参数

进、出水边界条件:

1) 进水。假设叶轮进水无旋流动、压力均匀分布,由质量守恒定律计算得到进水轴向速度。

2) 出水。出水口界条件设置为标准大气压。

多相流模型及数值计算参数:

1) 多相流模型。采用Eulerian模型计算求解。

2) 气体密度。ρ=1.209 kg/m3。

3) 气体体积分数。V=30%。

4) 气体直径。D=1.00 mm。

2 结果及分析

2.1 增压泵输送清水工况水力计算及测试结果

2.1.1 清水工况数值计算

借助FLUENT软件,分析增压泵的进口流量分别为0.7Qopt、0.8Qopt、0.9Qopt、1.0Qopt、1.1Qopt、1.2Qopt、1.3Qopt时的水力性能。

计算收敛准则:

1) 残差计算收敛精度1×10-5,性能参数(如推进轮轴向力,叶片扭距等)随计算迭代步数增加呈脉动分布。

2) 若预测计算结果存在大分离状态,则各性能设置参数只需呈周期脉动变化,即可视计算结果满足预期要求。

2.1.2 清水工况测试试验

在B级精度水泵测试台架上进行增压泵的水力性能测试,管路布置如图3所示。

图3 泵测试台架管路布置

2.1.3 数值计算及试验结果分析

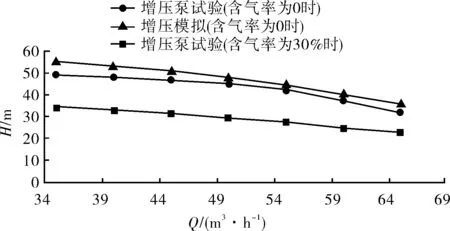

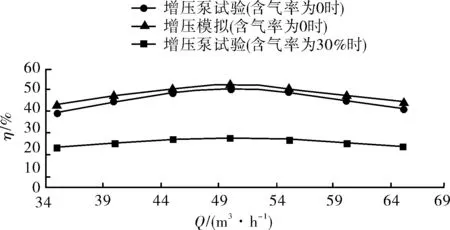

在不同进水流量下,增压泵性能试验与计算特性曲线如图4~5所示。

图4 不同工况时增压泵Q-H模拟与试验曲线

图5 不同工况时增压泵Q-η模拟与试验曲线

由图4~5分析知:

1) 数值计算结果是在系列假设前提下得到的,例如壁面光滑、未考虑进口预旋等。因此,计算的η和H略高于测试结果。

2) 增压泵含气率为0时,设计参数条件下,η和H试验数据与计算数据相对误差在5%以内;在小流量工况和大流量工况下,相对误差在8%以内。在一定流量范围内,数值模拟能够比较准确地反映旋转机械内部的复杂三维流动,可对推进轮水力性能进行有效预测。

3) 增压泵输送含气率为0及30%的气液两相流的数值计算结果对比表明:气体含量对增压泵性能影响较大,增压泵含气率为30%时,扬程较输送纯液流约低38%,效率约低52%。

2.2 增压泵输送含气率30%气液两相流时计算结果

2.2.1 增压泵剖面速度分布及速度矢量图

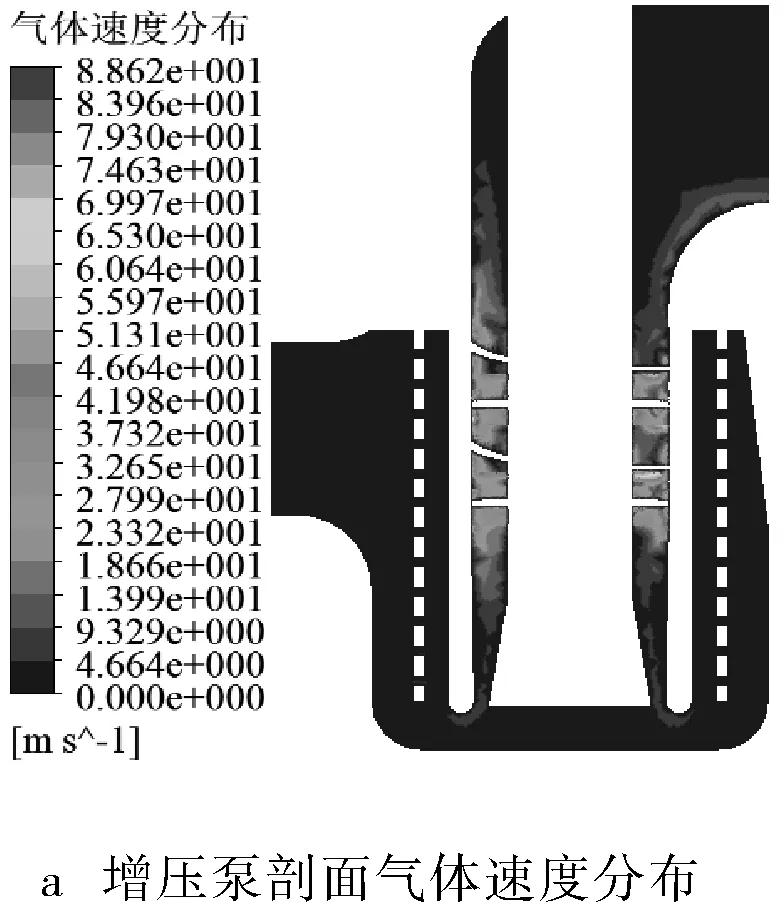

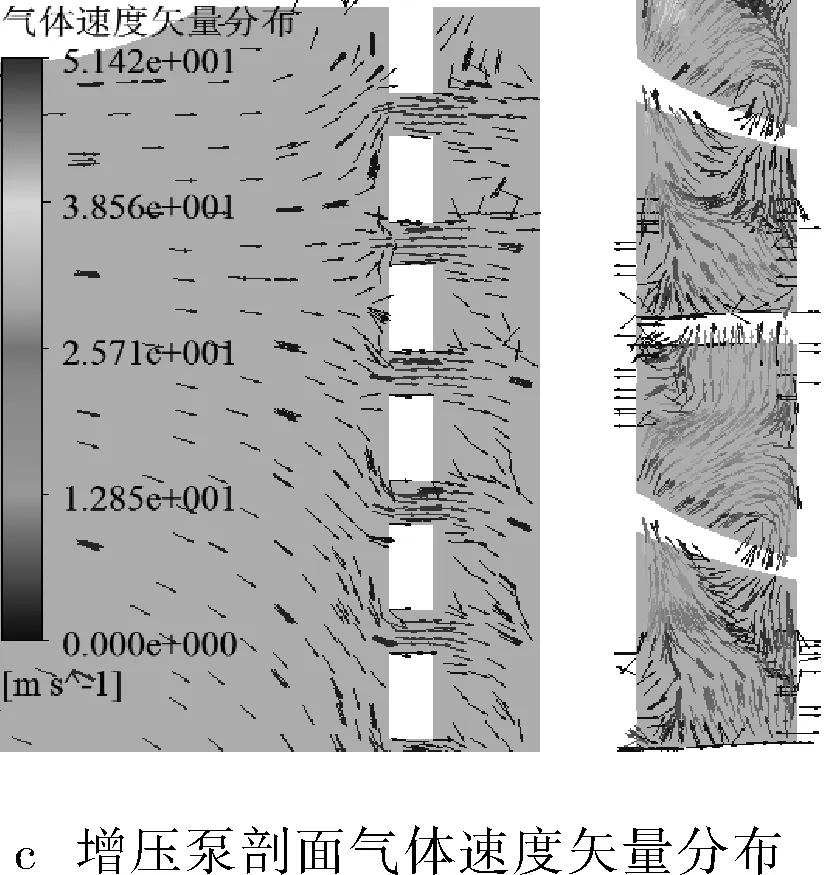

图6是增压泵剖面速度分布及速度矢量图。

1) 速度分布图。增压泵进、出水段及均化器流道内速度均匀;由于叶轮的增压作用,叶轮及导叶内速度相对较高,流速较快;流道内同一位置,气体与液体流速接近,无显著差异。

2) 速度矢量图。流经均化器的气液两相流流动状态一致;叶轮及导叶交互处出现较大“涡流”,对流动液流产生阻碍大,造成能量损失。

2.2.2 增压泵剖面气液体积分数及压力分布

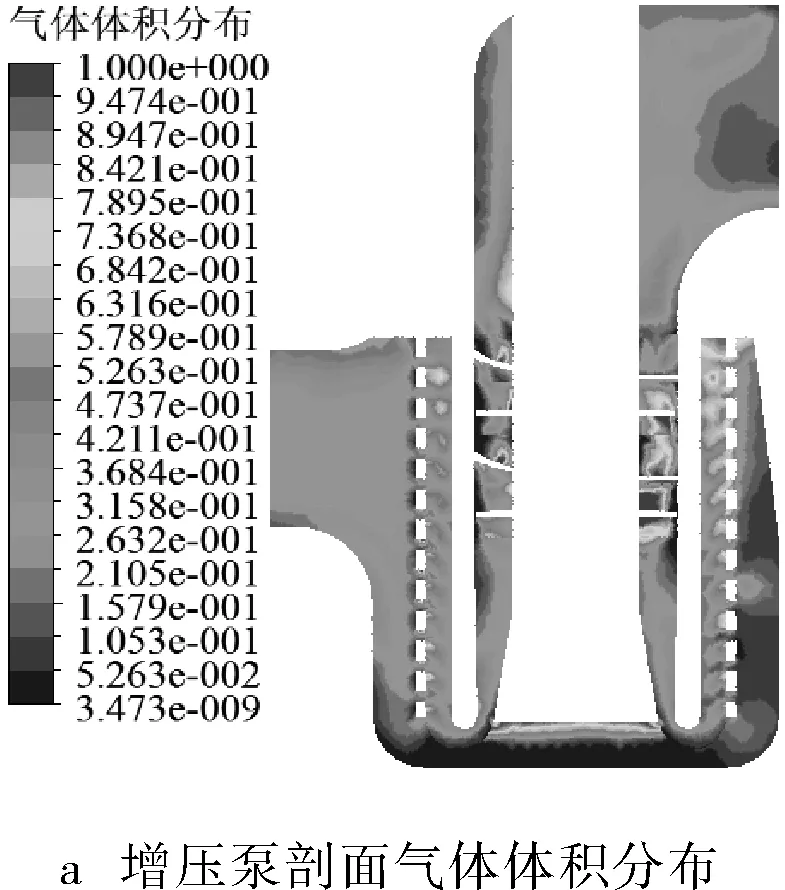

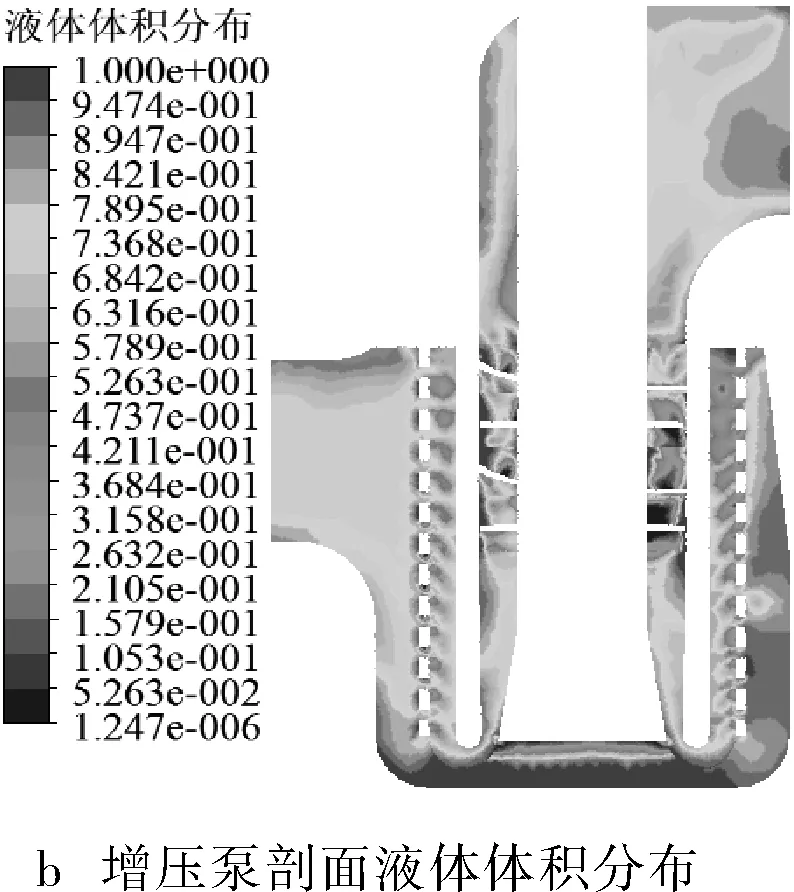

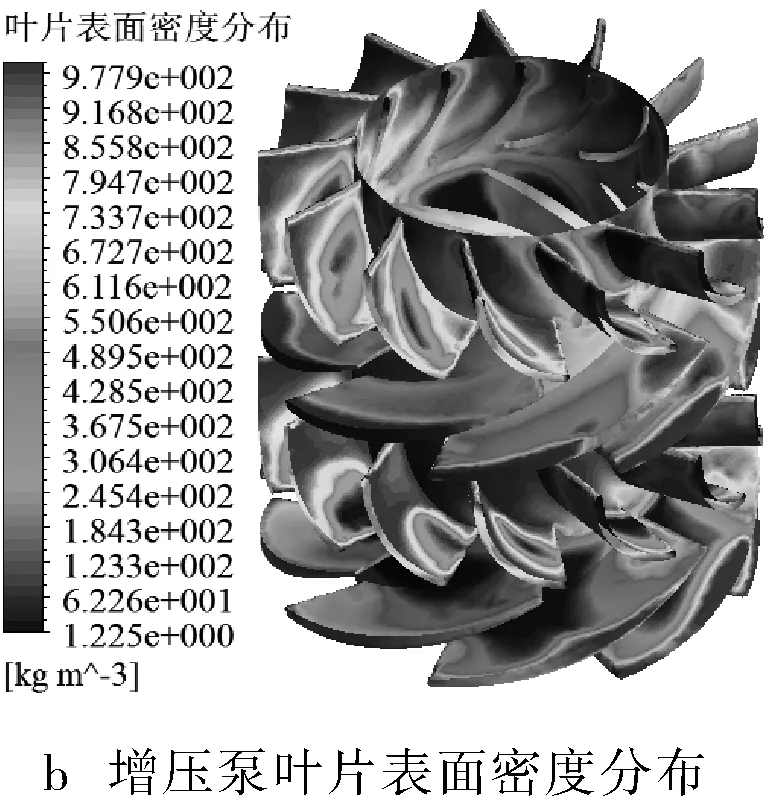

图7是增压泵剖面气液体积分数分布及压力分布图。

由图7可以得到:

1) 增压泵剖面气、液及气液混合体积分数分布表明:均化器上部进水段位置气体体积分数较大,接近50%,而该处密度为液体密度1/2;经均化器分流、混合作用,经均化器底部流出的气液流混合均匀,在叶轮进口处无明显气液分离现象。

2) 增压泵剖面压力分布表明:增压泵进口至出口的两相流压力逐渐增大,均化器及叶轮过渡处压力最低;,易造成进口气蚀或喘振现象。

图7 增压泵剖面气液体积分数分布及压力分布图

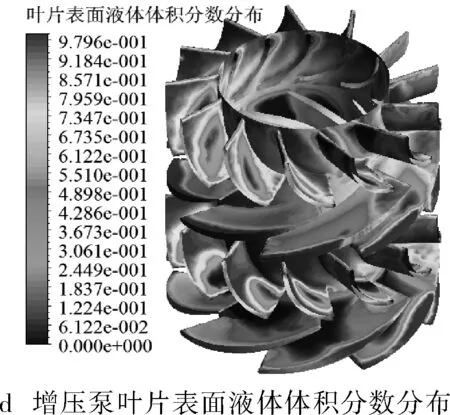

2.2.3 叶轮及导叶表面密度、压力及气液体积分数分布

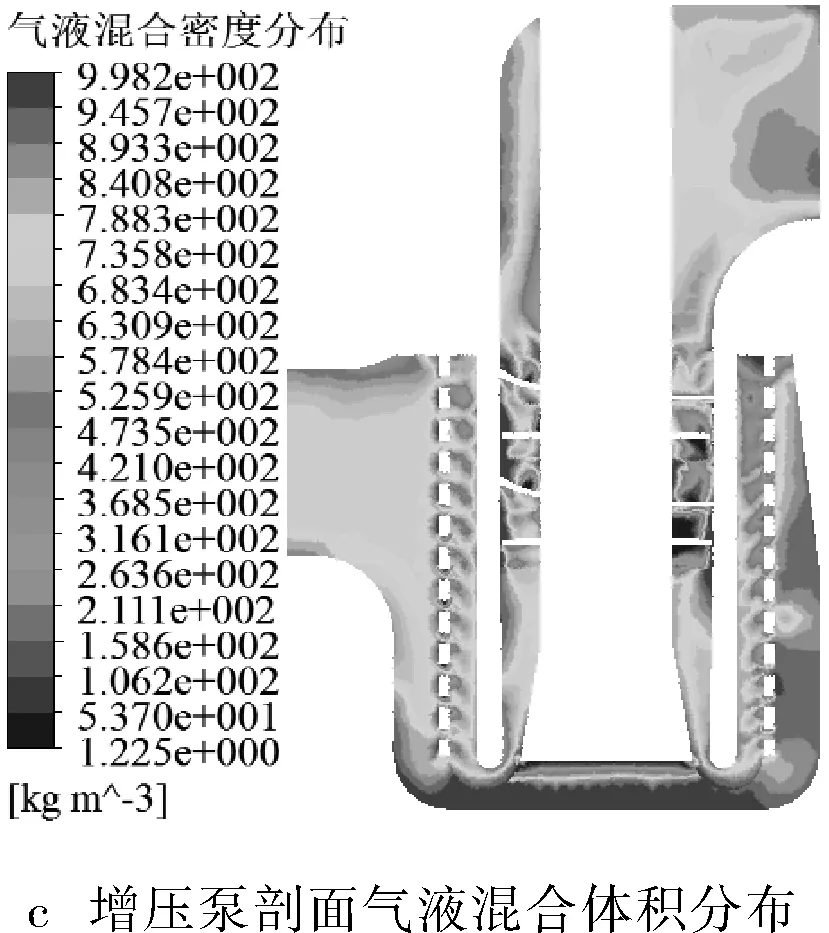

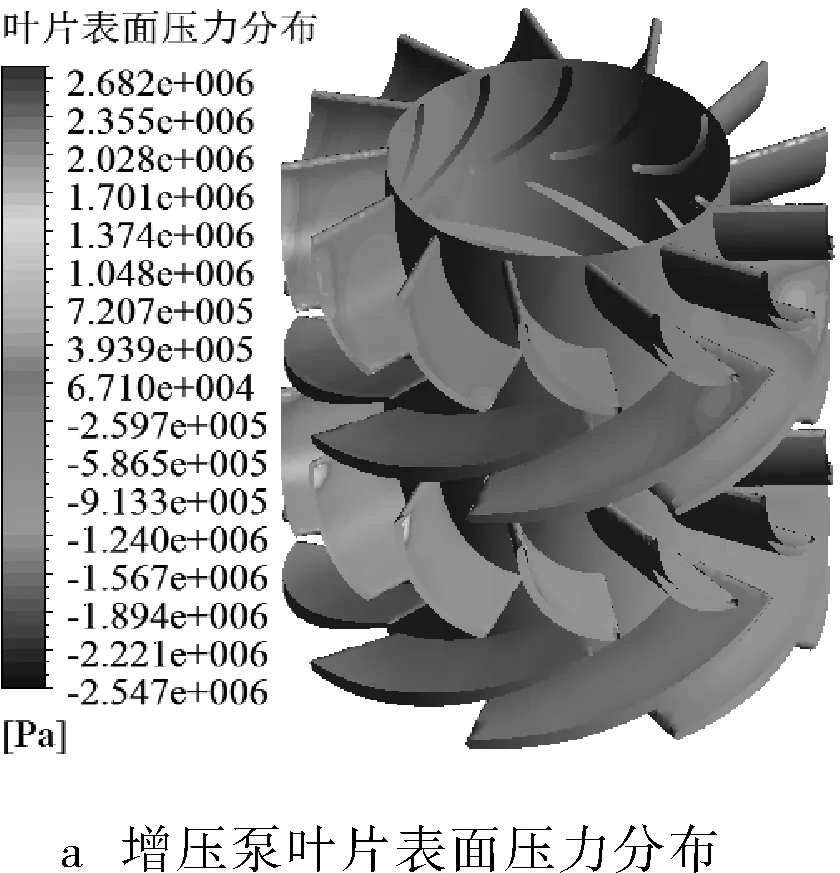

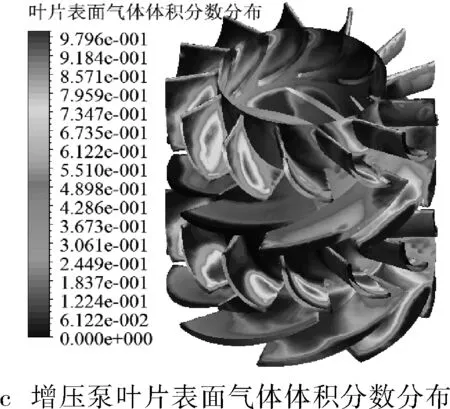

图8是叶轮及导叶表面密度、压力及气、液体积分数分布图,可以得到:

1) 增压泵叶片表面压力分布。首级叶轮进口至末级叶轮出口,压力逐渐增大。首级叶轮及其导叶表面压力较低,存在负压区,叶轮存在气蚀可能性;末级级叶轮及其导叶表面压力较高,无负压区域出现。

2) 增压泵叶片表面密度及气、液体积分数分布。增压泵首级叶轮叶片旋转中心的工作面表面气体体积分数最大,次级叶轮工作面表面气体体积分数降低;增压泵各级导叶叶片工作面表面气体体积分数相对均匀。首级导叶叶片靠近进水边的工作面附近的气体体积分数较高,次级导叶叶片靠近叶片旋转中心的工作面区域气体体积分数较高。

图8 叶轮及导叶表面密度、压力及气、液体积分数分布图

3 结论

1) 针对增压泵内部复杂三维流动的水力性能进行预测的数值模拟分析适用于工程实际应用。

2) 两相流气体含量对增压泵性能影响大,增压泵含气率为30%时,扬程较输送纯液流时约低38%,效率约低52%。

3) 气液两相流数值计算模拟表明:增压泵进、出口及均化器内部流速分布均匀;均化器上侧气体体积分数较下侧多;增压泵底部气液混合密度较上部大;均化器及叶轮过渡处压力最低。

4) 增压泵首级叶轮叶片旋转中心的工作面表面气体体积分数最大,次级叶轮工作面表面气体体积分数降低;增压泵各级导叶叶片工作面表面气体体积分数相对均匀,首级导叶叶片靠近进水边的工作面附近的气体体积分数较高,次级导叶叶片靠近叶片旋转中心的工作面区域气体体积分数较高。