基于CETOL 6σ的空调器齿轮传动机构异响整改分析

2022-10-25侯伟奇陈章勇

侯伟奇 陈章勇 刘 波

(珠海格力电器股份有限公司 珠海 519070)

引言

齿轮传动被广泛应用空调导风机构。齿轮传动涉及多个零件,其中一个环节出现异常即可造成运行过程中出现异响等问题,影响产品舒适性[3]。根据齿轮传动要求,两个齿轮间必须要有一定的顶隙和侧隙,如果没有顶隙,两个齿轮就会产生干涉,发生碰撞,产生异响、抖动甚至撞断齿。为了防止由于齿轮工作温度升高引起热膨胀变形致使轮齿卡住,轮齿在啮合时必须有适当的齿侧间隙[2]。

本文基于CETOL 6σ的仿真软件,结合机械设计手册,模拟实际零件公差分布,以实际产品装配约束关系模拟仿真,分析零件设计及公差选型合理性,对齿轮异响提出整改要求,确保导风机构运行平稳,提高客户满意度。

1 齿轮啮合理论分析

1.1 正常啮合条件

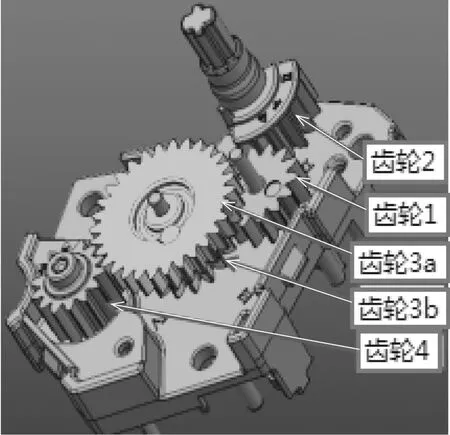

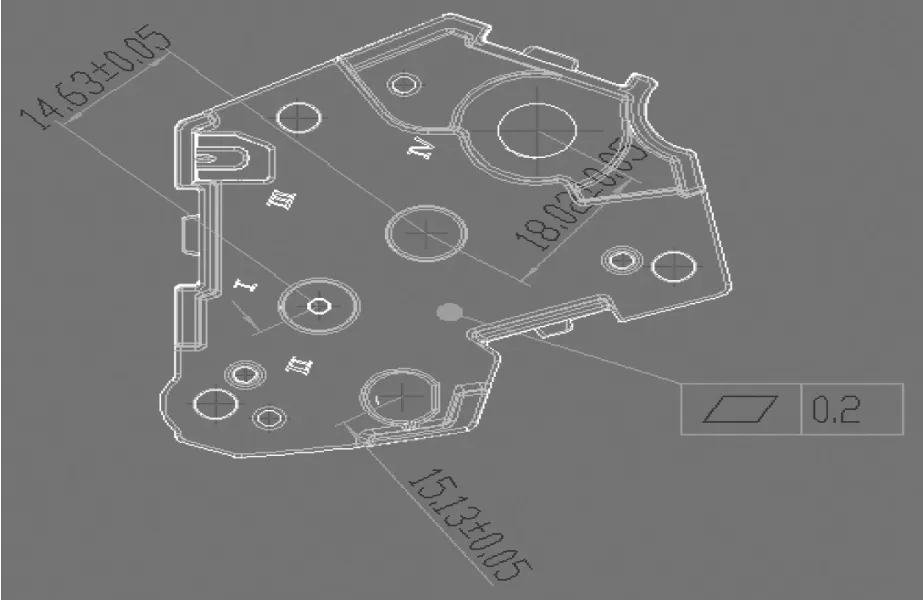

从机械设计手册可知,正确啮合条件:啮合两齿的压力角α及模数m相等,从该齿轮部件中各齿轮设计参数可知,齿轮1、齿轮2、齿轮3及齿轮4的相互啮合的压力角及模数相等,满足啮合条件如图1、表1所示。

图1 各齿轮配合组件图

表1 齿轮设计参数

1.2 齿顶间隙分析

根据中心距计算公式a=1/2*(mz1﹢ mz2)可知:

1)齿轮1和齿轮2的标准中心距a为14.4,而齿轮1为变位齿轮,按照机械设计手册计算出变位齿轮的中心距b为14.52 mm<图纸要求的尺寸15.13±0.05 mm,存在最小顶隙0.56 mm。

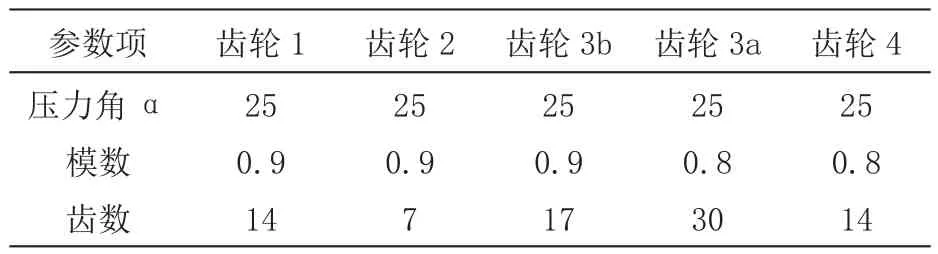

计算公式:

式中:

b—无侧隙变位齿轮的中心距;

a—标准齿轮的中心距;

α—压力角;

β—啮合角;

x1、x2—变位系数;

Z1、Z2—齿数。

2)齿轮1和齿轮3b的标准中心距为13.95 mm,而齿轮1为变位齿轮,按照1.1.1中的公式计算此变位齿轮的中心距为14.03<图纸要求的尺寸14.63±0.05 mm,导致存在最小顶隙0.55 mm。

3)齿轮3a和齿轮4的中心距为17.6 mm<图纸要求的18.02±0.05 mm,导致存在最小顶隙0.37 mm;

通过机械设计手册得知,为方便润滑油的有效润滑,要求渐开线圆柱齿轮的标准顶隙c=c*×m=0.25×0.9=0.215 mm,即一个齿轮的齿顶圆到另一个齿轮的齿根圆的径向距离,如图2、表2所示。

表2 渐开线圆柱齿轮的顶隙系数

图2 齿轮盖中齿轮轴位置尺寸

结论:经计算设计要求的中心距大于理论计算的中心距,导致啮合顶隙大于标准顶隙(0.215 mm)而产生齿间冲击,影响齿轮传动的平稳性,存在碰撞噪音的隐患。

1.3 齿侧间隙分析

1.3.1 分析环境定义

规则类型:公差驱动分布 ;

分布类型:零件加工采用均匀分布,装配约束采用正态分布[1];

CP值:1.00;

公差定义:依据设计图纸。

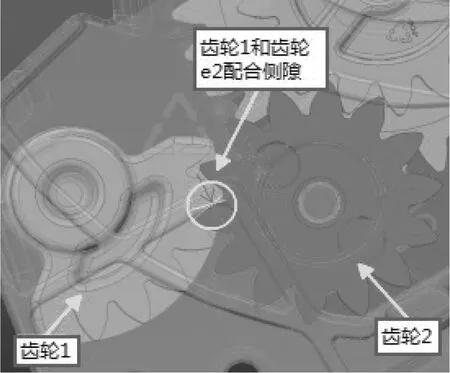

1.3.2 仿真分析目标,如图3所示

图3 齿轮1和齿轮2侧隙分析图

齿轮1与齿轮2侧隙X>0.00 mm(不干涉)。

1.3.3 仿真分析情况

设计理论侧隙分析合格,但当齿轮定位柱间距偏小,按实测14.80~15.07 mm数据分析(要求15.13±0.05 mm)时,统计分布合格率仅68.24 %,极值范围-0.202~0.296 mm,将导致侧隙过小甚至干涉,需修调整尺寸公差带。齿轮盖齿轮轴间距15.13为关键尺寸,需重点控制,见表3。

表3 齿轮1和齿轮2侧隙仿真分析

2 实际配合分析

齿轮1和齿轮2轴中心距,要求为15.13±0.05 mm。用三维坐标测量,B1模尺寸为14.96 mm,比图纸下限偏小0.12 mm,仍存在0.56 mm的顶隙;B2模尺寸为14.99,比图纸下限偏小0.09 mm,存在0.59 mm的顶隙,均超出标准顶隙要求。

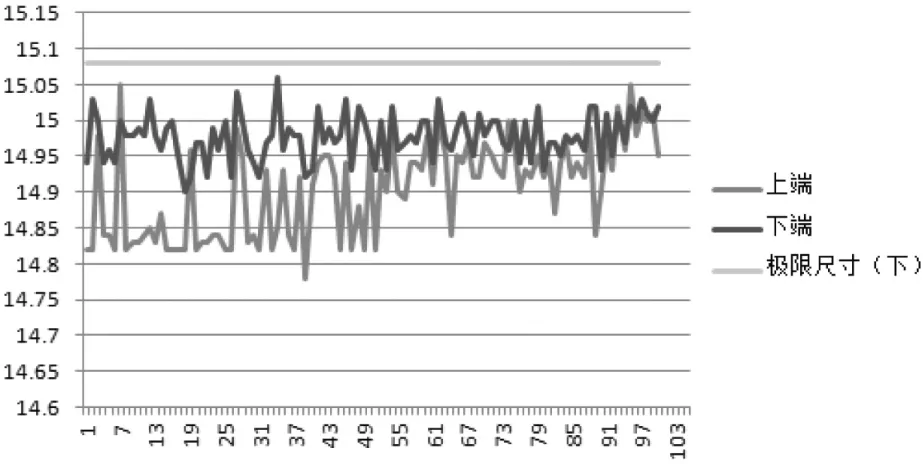

分别对齿轮盖不同模腔测试100组数据,从测量数据来看,齿轮1和齿轮2轴中心距尺寸均<极限尺寸(下),且90 %以上呈现上小下大,如图4所示。

图4 齿轮盖40#尺寸测试数据图

3 实验验证

3.1 不同齿轮轴心距齿轮盖验证

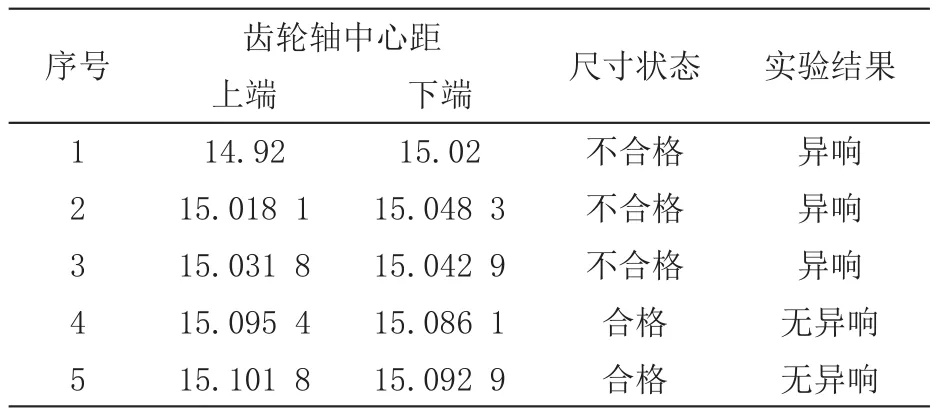

选取齿轮轴心距尺寸在公差范围内和超差尺寸零件,进行验证,从实验结果看,齿轮轴中心距尺寸是否合格直接影响测试结果,具体见表4。

表4 不同齿轮轴心距噪音测试情况

3.2 不同装配方法及关联验证

3.2.1 齿轮盒装配过程中受压

理论分析:因装配时导风板轴可能对齿轮盒产生挤压,导致齿轮盒受力过大而失效产生异响,故调整装配顺序[4],进行了以下实验:

实验方案:更改装配顺序,先装配盖板、导风板后再装配齿轮盒和固定电机。

实验结果:验证10台,异响5台,运转2 min后异响消除。

实验结论:异响的问题依然存在,装配顺序非要因。

3.2.2 导风板装配后与各接触部件间有摩擦力

理论分析:因为各个部件都是新部件,且因异响机子在运转两分钟后异响消除,分析可能是部件间在磨合过程中接触摩擦力过大,导致了异响产生[5]。

实验方案:装配导风板后手动上下摇动挡风板20次。

实验结果:验证30台,2台异响,运转几分钟后异响消除。

实验结论:导风板装配后与各接触部件间摩擦力为非要因。

3.3.3 电机轴与齿轮盒的配合间隙大

理论分析:电机钢轴与齿轮盒配合处,可能因为间隙过大,导致有打滑现象,从而产生异响,所以增加绒布来减小装配间隙。

实验方案:在电机处增加绒布,减少间隙。

实验结果:验证20台有9台异响。

实验结论:电机与齿轮盒装配处的间隙为导致异响的非要因。

3.3.4 齿轮盒内齿轮在装配后需要磨合

理论分析:有异响机子在运转两分钟后异响消除,可能齿轮盒装配后,各个齿轮间在运动磨合过程中因摩擦力过大而产生异响。

实验方案:对齿轮组件整机装配前提前手工转动磨合。

实验结果:验证50台有异响15台。

实验结论:手动磨合装配齿轮组件未能解决异响问题,为非要因。

结论:齿轮轴中心距尺寸是否合格直接影响运行测试测试结果,为齿轮机构运行异响主要原因。

4 结语

通过以上原理分析,仿真以及实验验证,确定了齿轮盖轴心距尺寸偏小及齿轮间距公差不合理,是导致零件干涉是造成导风机构异响的根本原因,后续在设计齿轮导风传动机构时应辅助运用CETOL 6σ仿真等软件,确保齿顶和齿侧间隙极限尺寸符合设计规范。同时明确关键尺寸,以指导生产及检验单位重点控制,减少对生产影响,提高产品舒适性。