反应型热熔胶在空调器导风板中的研究与应用

2022-10-25陈章勇

陈章勇 刘 波 苏 滨

(珠海格力电器股份有限公司 珠海 519070)

引言

我司空调器室分体内机铝制导风板配合是采用3M底涂剂﹢3M双面胶的型式进行粘结的,粘结过程复杂,成本昂贵,主要表现在以下点:

1)生产效率低,需要人工把双面胶粘贴到基板上,剥离离型纸后,再将铝制导风板外和导风板内粘贴在一起,整个过程需要多人操作才能满足生产,生产效率低;

2)产品质量一致性差,装配过程全部由人工完成,铝制导风板采用内部卡扣定位设计,在操作过程中存在盲装问题,操作容易出现偏差导致质量事故;

3)成本高,双面胶价格高。润系列导风板需使用2 m的双面胶(单价)和2 ml的底涂剂,投入成本相对较高;

综上所述:随着公司和消费者对产品质量的要求不断提高、社会大众对环保问题的聚焦及对职业健康重视,这种作业的方式越来越不适合现在的要求,为此开发一种新的环保的反应型热熔胶取代目前双面胶和底涂剂。

1 胶黏剂开发

1.1 胶黏剂类型选择

适用于分离式基材的工艺有:焊接、铆接、粘接等,粘接工艺才能满足我司多样化产品的通用需求。经过调研,市场上的胶黏剂分为环氧树脂、PU、丙烯酸、PSA压敏胶、硅胶等等,其中大部分胶黏剂无法实现快速粘接[4]或者对现行生产工艺有冲突(如硅胶会导致检漏仪误报警),无法满足要求。

反应型热熔胶是一种不含水和溶剂,固含量100%,耐水耐介质的环保型胶粘剂,对基材有良好的浸润性,可瞬时提供粘接力,粘接有效性100 %;反应型热熔胶属于反应型胶水,固化过程是通过和空气中的水汽发生反应,固化后不可逆,二次反应后提供最终粘接力>10倍初黏力,且粘接力不随温度变化而改变、杜绝低温失粘[3],同时可实现自动化生产。但对市场的反应型热熔胶进行理论分析及实验筛选,经对市场上的反应型热熔胶产品筛选及试验,没有发现能满足我司所有装配要求的产品,需针对我司的要求开发专用胶黏剂,开发要求:

1)基于我司产品颜色多样性,要求所开发的胶黏剂颜色为无色透明或乳白色、无味、环保;

2)胶黏剂初粘力≥0.7 MPa:经过分析和计算,反应型热熔胶需在1分钟内单位面积下提供0.7 MPa的粘接力才能与双面胶相当;

3)根据生产工艺及胶黏剂特性确定开发时间在2~4 min;

4)对公司及各基地调研,胶水需要满足在相对湿度≥30 %,环境温度≥15 ℃正常生产的能力。

针对以上要求,我们联合厂家开发了符合铝制导风板的反应型热熔胶。

1.2 理论分析

1.2.1 粘接理论

润湿——变流——扩散——渗透——成键(或形成固体),润湿是形成粘接的先决条件,扩散是形成粘接的主要过程,成键是粘接强弱的决定因素。

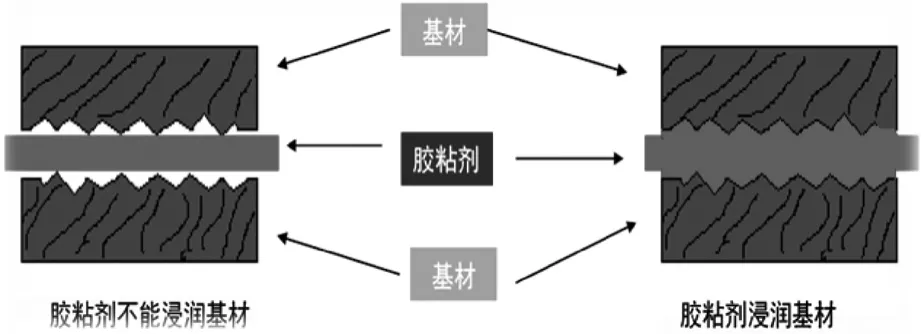

1.2.2 粘接的机理

只有当胶粘剂能够润湿基材是才能起到粘合的作用(如图1)。润湿的热力学条件是:液体表面张力(表现能),金属、无机物的表面能都很高,而塑料、有机物、胶粘剂、水等的表面能较低,而我们应用的主要是塑料与塑料间的粘接,塑料与铝合金间的粘接。

图1 粘接机理

1.2.3 粘接力形成的机理

粘接力是机械嵌合力、分子间作用力和化学键力三种力综合作用的结果,机械嵌合力与分子间作用力的普遍存在的,如能形成化学键,尽管数量可能不多,却会使粘接力大增。不同类型的胶粘剂,三种力的贡献是不一样的。大部分热熔胶和水胶的粘接力主要来源于机械嵌合力与分子间作用力,只有反应性胶粘剂才会形成较多的化学键,反应方程式见图2。

图2 反应方程式

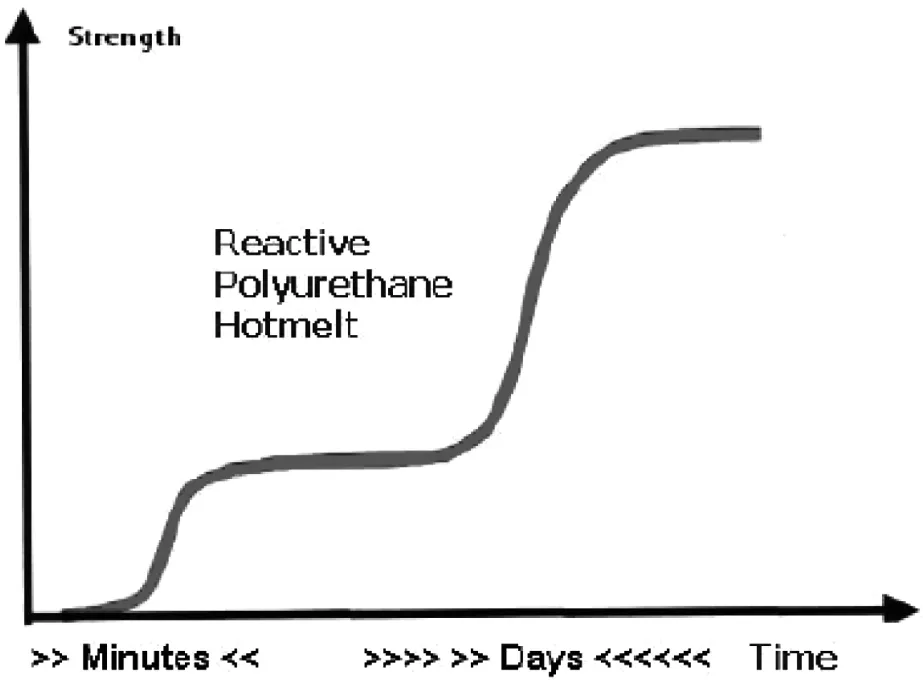

1.2.4 反应型热熔胶的固化表现

反应型热熔胶固化分为两个步骤:热塑性状态:热熔胶使用时是熔融状态;冷却时成为固体,称之为固化,由此提供了初粘力[2]。反应过程:热熔胶开始交联反应,它受温度和湿度的影响,完全固化后达到最终的粘合强度,这个过程不可逆,粘接强度时间图见图3。

图3 粘接强度时间图

根据上述内容,项目选择了反应型热熔胶为切入点开展。反应型热熔胶不含水和溶剂,固含量100 %,是一种高性能的环保型胶粘剂。与普通热熔胶相比,具有优异的综合性能,兼有普通热熔胶无溶剂、初粘性高、装配定位迅速等特性,又具有反应型液态胶粘剂特有的耐水、耐候、耐蠕变、耐介质等性能,且固化后不可逆,符合铝制导风板的粘接需求。

2 实验测试

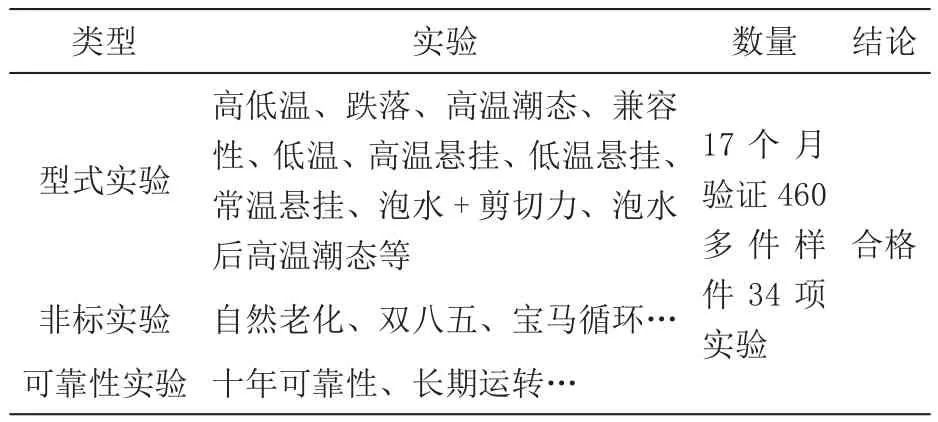

导风板组件主要用于分体内机,根据内机的生产过程、储存、运输及使用环境,我们对胶黏剂的失效模式分析并设计了温变、悬挂、腐蚀等型式实验,并结合汽车行业开展自然老化、双八五、宝马循环等非标实验以及十年可靠性实验,历时17个月耗费460多件样件完成了34项实验验证。

验证情况总结表见表1,经验证表明,所开发的反应型热熔胶可替代双面胶﹢底涂剂,它既保留了双面胶的优点,又克服了其缺点,同时保证十年后粘接力无衰减。

表1 验证情况总结表

3 施胶工艺分析及确定

3.1 施胶工艺选择

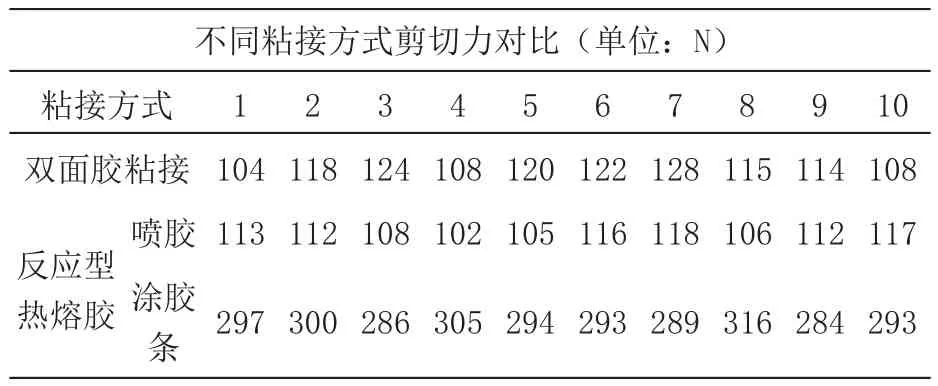

经调查,适合我司的产品的施胶工艺有喷胶和涂胶条两种,喷胶理论上粘结面积大,提供的粘结力也最大,但是喷条对产品变形量及设备维护要求高,而涂胶条对产品及设备要求低,但因零件变形存在不确定性,经验证,采用喷胶工艺的粘结力与双面胶相当,仅为涂胶条工艺的一半(如表2),因此我们选择了涂胶条工艺。

表2 不同粘接方式剪切力对比

3.2 施胶直径确定

根据帕斯卡原理(抗拉强度一定,有效载荷越大,需要的粘接面积越大,胶条长度一定,粘贴面积越大,需要的胶条宽度越大),并结合胶黏剂固化后的粘接力≈10倍初粘力的关系,我们选取了10倍的安全系数n,确定了粘结面积S与有效载荷P以及抗拉强度的关系ρ为:

S=P*n/ρ,D=P*n/(ρ*L)

通过上述公司计算并结合工艺稳定性、可靠性要求,最终我们确定了施胶直径为D=2.5±0.5 mm。

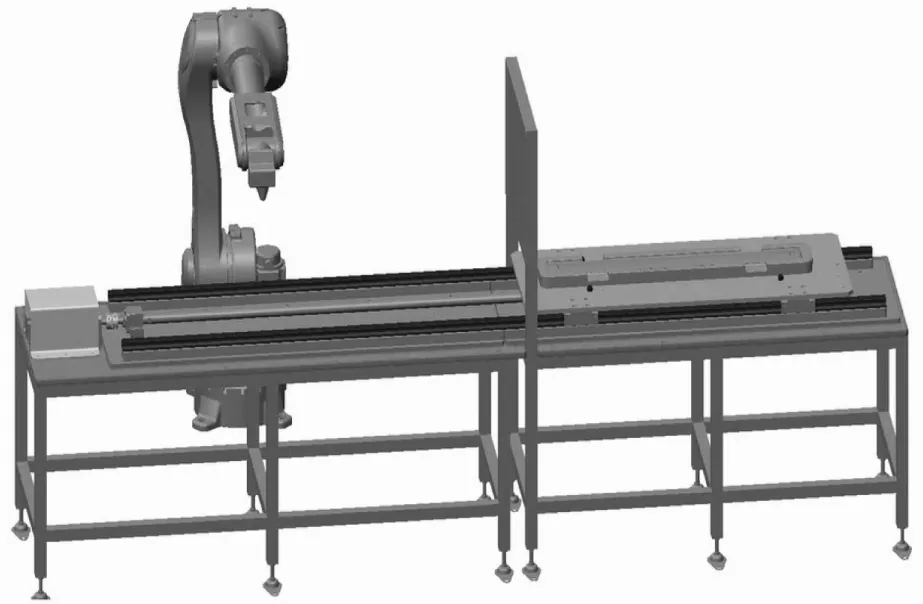

4 自动施胶技术

自动施胶设备图见图4,该台设备由导风板仿行模、胶枪涂胶系统、机器人、超时报警系统及人机界面控制系统等部分组成。采用一体化自动设计,员工只要选定产品机型并放取导风板即可完成自动涂胶操作。高效快捷,运行平稳,可有效保证涂胶工艺和生产节拍要求。该涂胶的工步有:开机自检准备→选定机型→ 放刀锋安于工作区→光电感应自动涂胶(超时报警) →导风板自动输出[1]。

图4 自动施胶设备图

各机型混线生产切换频繁,生产操作人员技能要求高,准备周期长。通过视听模块与设备系统集成,开发了一种视听教练系统,语音指导操作,并在可视化界面上操控设备(图5)。

图5 设备操作与示教系统

5 应用情况总结

通过开发反应型热熔胶并配合设备实现导风板的自动涂胶粘接,已在产品上应用2年,采用自动施胶工艺,涂胶质量一致性高,并具有失效模式检测保护功能,该技术应用后物料成本降低65 %,生产效率提升20 %,生产自动化率提升30 %,亦可提高员工满意度,降低了员工劳动强度,得到使用单位的一致好评,并已在集团内全面推广应用。

6 结语

项目开发的反应型热熔胶粘接技术及自动施胶技术,解决了双面胶﹢底涂剂存在的生产效率低,物料成本高、生产质量无法保障、自动化无法实施的技术难题,已在全集团应用。所研究的反应型热熔胶粘接技术经济效益显著,具有项很强的复制性、行业借鉴性、推广应用价值,推广后可给企业带来极大的经济和社会效益。