小系列大排量转子压缩机设计及可靠性研究

2022-10-25王大号廖李平李成龙

王大号 周 丹 廖李平 李成龙

(1.广东省高性能伺服系统企业重点实验室 珠海 519070;2.珠海格力电器股份有限公司 珠海 519070)

前言

由于空调机室外机安装空间的限制,越来越多的用户对室外机的尺寸要求小型化,为了提高空调安装的适用性,首先得实现压缩机的小型化设计,同时由于其外观尺寸和成本的优势,压缩机小型化设计是未来重要的发展方向之一,成为各厂家开发的重点,在保证压缩机性能的前提下,使单机尺寸大幅减小,小型化设计带来的压缩机可靠性的评估是必不可少的研究内容,本报告对小型化大排量压缩机在研发过程中设计要点及可靠性评估方法进行专项总结,以便开发同类型产品借鉴。

1 小系列大排量压缩机泵体关键零部件设计

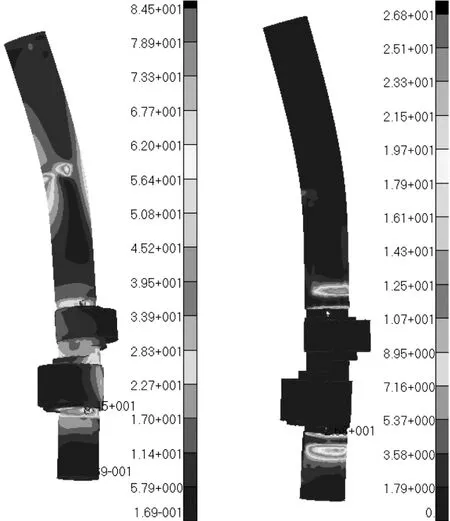

压缩机最常见的失效形式是磨损失效,而影响压缩机零部件磨损量大小的因素多种多样,磨损机理各个相同,在压缩机泵体结构设计时,需充分考虑,压缩机在运行时,由电机带动曲轴旋转,实现制冷剂的压缩,由于压力差较大,曲轴在运转时负载较大,易发生异常磨损,小型化压缩机设计压缩机,对关键零部件的等效应力、接触应力进行计算,以评估是否满足可靠性要求。本文介绍的有限元分析模型主要包括上下法兰、曲轴,各部分之间采用接触分析,如图1所示。

图1 有限元模型

载荷施加主要包含3部分:①气体力:上下偏心部同时施加气体力载荷;②偏心部离心力:滚子与偏心部同时施加频率离心力;③平衡块的离心力,仿真材料属性见表1。

表1 材料属性

1)曲轴等效应力分布和接触应力如图2所示。

图2 曲轴等效应力和接触应力仿真结果

计算零部件的最大等效应力,评估其是否小于材料的屈服强度,同时要预留足够的裕度。评估压缩机零部件的应力是否超过标准值,避免零部件局部接触应力过大,造成零部件发生粘着磨损。

2)曲轴挠度和偏心部变形如图3所示。

图3 曲轴挠度和偏心部变形仿真结果

基于ansys中workbench的计算模块,对滚动转子式压缩机中的曲轴、气缸、滑片、轴承的关键设计点进行强度应力计算,并基于此进行结构的优化改进,以零部件的结构应力应变的比较结果为评价标准。通过长期可靠性实验进行验证,双级压缩机泵体结构的设计均符合可靠性设计要求,长期运行情况良好。

2 小型化大排量压缩机油路设计

小系列变频压缩机由于受壳体内径空间限制,相较于普通转子压缩机更难形成回油通道。当压缩机高速运转时,制冷剂的流量增加,压缩机吐油率增加,压缩机吐出的冷冻油进入制冷系统后,遇低温环境附着在换热器表面,影响了制冷剂的流动并增加了换热的换热系数,导致换热器的换热效率下降。此外,压缩机吐油增加还会导致压缩机油池液位的降低,不利于摩擦副的供油润滑。因此,小型化压缩机必须解决高转速带来带来的压缩机吐油问题,减少压缩机吐油对制冷压缩机各种不利影响。为解决高转速带来的压缩机吐油率过高问题,我们从吐油的来源、路径、阻隔三个环节入手进行分析,通过CFD仿真计算,可以对小型化压缩机油路分离效果进行仿真分析,优化设计方案。

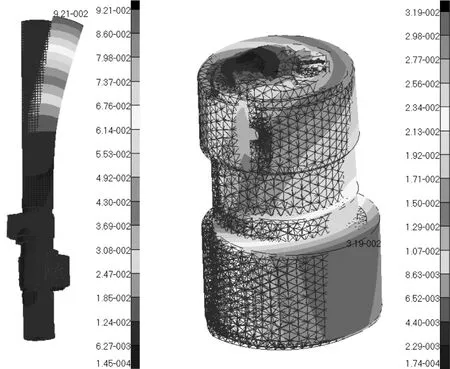

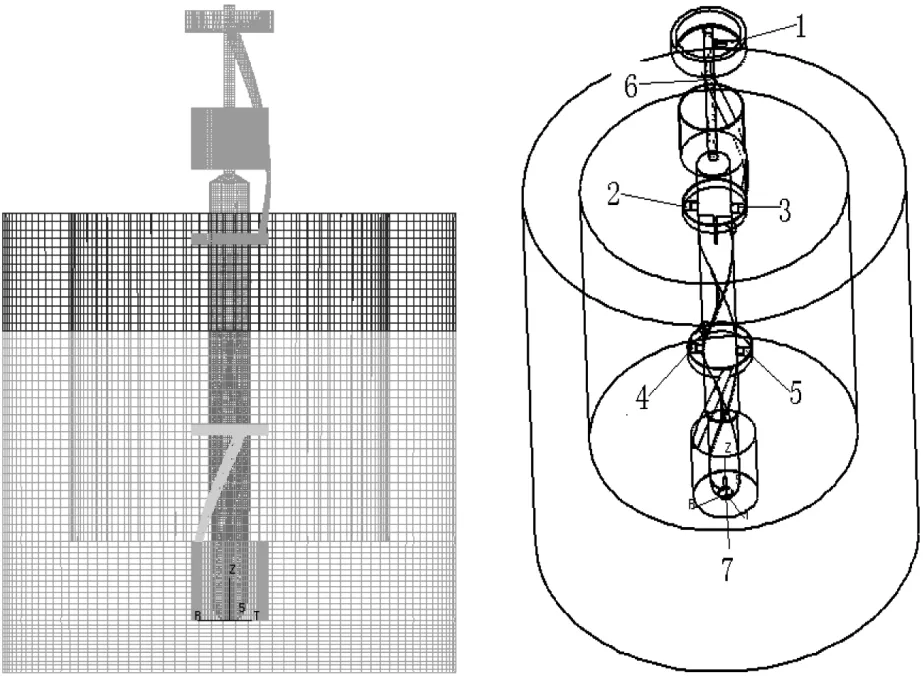

1)计算模型:计算网格模型及各监测面布置如图4所示;下止推面只与下法兰的减震槽连通,上止推面大部分与上法兰减震槽连通,与上法兰螺旋槽连通的面积非常小;在流场充分稳定后偏心部处的流动可以不予考虑,两相流计算模型采用VOF计算模型,流体介质为R410A和68EP,物性参数按环境压力为3.35 Mpa,温度为90 ℃时的情况设定。

图4 压缩机油路计算模型及各监测面示意图

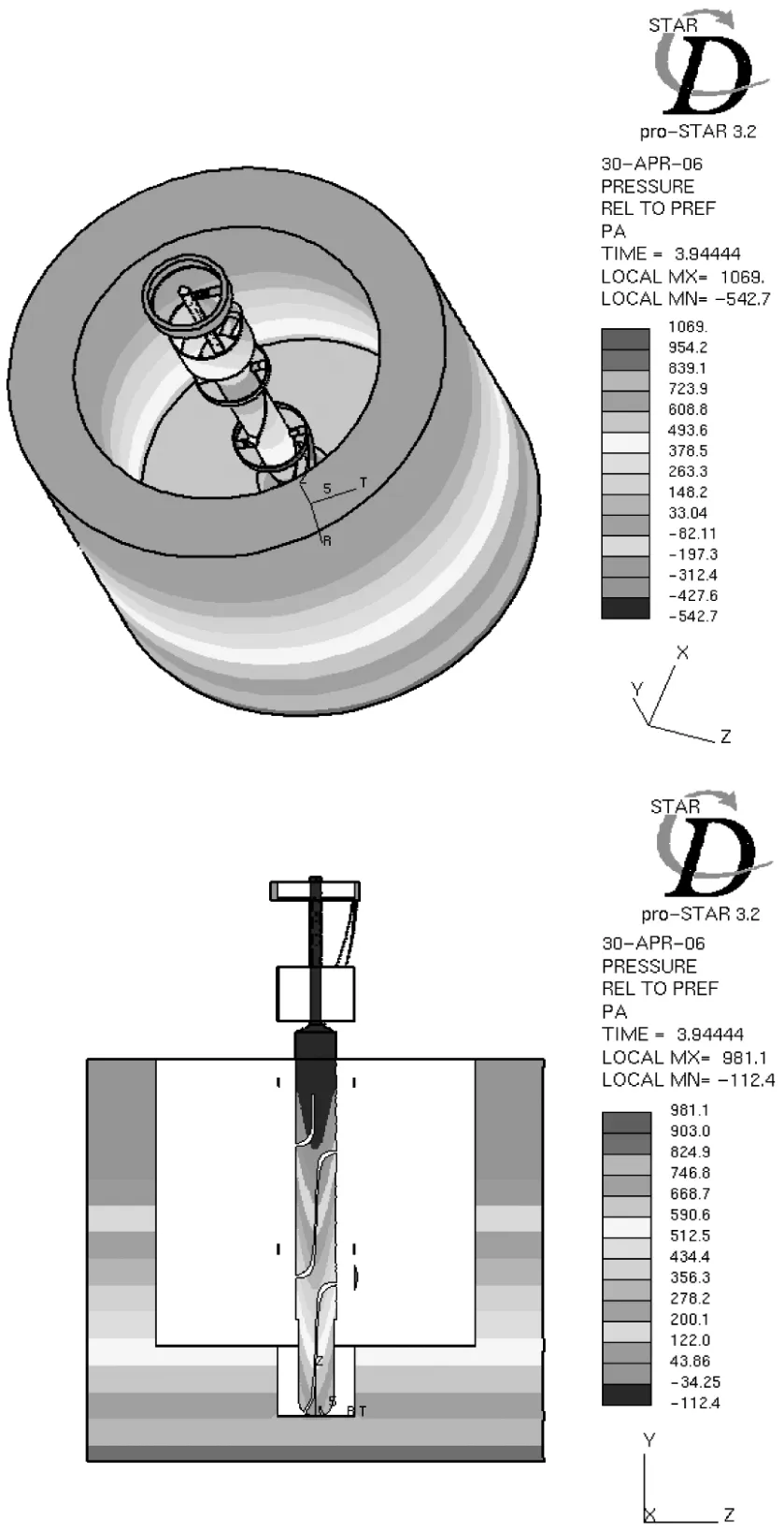

2)计算结果:通过对压缩机冷冻油体积比重分布(如图5所示)、速度分布(如图6所示)、相对压力分布(如图7所示)等参数进行仿真校核,结合压缩机吐油的实际测试情况,决定通过阻隔油循环路径的方法来解决压缩机吐油率过高的问题。在转子上增加挡油帽,通过挡油帽与转子的协动旋转,使挡油帽的轴向产生负压区,收集吐油路径上的细小油滴颗粒,油滴颗粒相互碰撞形成大块油滴,并在挡油板的离心旋转作用下甩到壳体壁面,一并收集并回流到压缩机底部油池。

图5 压缩机冷冻油体积比重分布

图6 泵体供油速度分布

图7 泵油相对压力分布

3 小型化压缩机轴承最小油膜厚度设计

压缩机处于高温高压的运行条件下,零部件的磨损是压缩机的主要失效形式,而润滑特性是影响压缩机磨损状态的关键因素,滑动轴承的润滑除流体动压润滑外,还有混合润滑和边界润滑,润滑状态与油膜厚度h(实指最小油膜厚度)及摩擦副表面粗糙度σ有关,故一般用h与σ的比值—膜厚比λ做判定:

σ1和σ2分别是两粗糙表面的标准偏差,λ>3时,摩擦副表面被连续的流体膜隔开,摩擦副之间没有直接接触,可以认为不发生磨损;1<λ<3时,处于混合润滑状态,即由流体动压润滑和边界润滑膜来共同承受载荷;当λ<1时,处于边界润滑状态,润滑膜的流体动压作用与粘度对降低摩擦所起的作用减少,载荷几乎全部通过凸体以及润滑剂表面之间作用生产的边界膜来承受。

对于静态轴承,可以用滑动轴承摩擦特性曲线表示。当轴承特性数较大时,润滑油膜较厚,足以把两金属表面完成隔开,摩擦发生在流体内部,摩擦系数小。随着轴承特性数减小,油膜变薄,不足以把两金属表面分开,而发生某些表面粗糙峰接触,摩擦系数急剧增加。轴承特性数减小到一定值后,润滑膜以吸附膜的形式存在,轴承进入边界摩擦。动态轴承的偏心率和最小油膜厚度在一周内不断变化。对于载荷变化较大且最大载荷很大的轴承,如旋转压缩机的轴承,其偏心率在一周内变化很大;小型化压缩机在设计方案时需保证主轴承、副轴承及偏心轴承油膜厚度最小值均达到2.5 u以上,保证压缩机在重负载条件下油膜承载能力满足使用要求。

4 小型化大排量压缩机轴承温度评估

小型化大排量压缩机,曲轴长轴和短轴轴径和高度均采用小型化设计方法,承载能变弱,若压缩机运行时,长轴和短轴之间可建立充分的润滑条件(油膜厚度h大于曲轴和法兰内圆表面粗糙度峰值之和),则零件的磨损相对较小,满足长期运行的要求。若压缩机润滑不能建立充分的润滑,则轴承间的磨损相对较大,摩擦产生较多的热量,使轴承和轴承之间的润滑油温度升高,润滑油不能及时带走摩擦产生的热量,油的粘度降低,磨损进一步加剧。因此可以通过监测压缩机运行时轴承的温度变化来判断压缩机长短轴的磨损状态,如图8所示。

图8 小型化压缩机轴承温度监测

通过在轴承负载最大位置,安装温度传感器对压缩机在恶劣运行状态下的温度进行评估,安装在下法兰上的温度传感器引出线通过下法兰的通气孔穿入到上法兰,从上消音器的通气孔穿出,两个温度传感器的信号线从定子切边穿出,在压缩机上盖上多设置一个接线柱,信号线接入接线柱,将温度信号引出,从而实现密封的要求。通过测试压缩机不同条件下的轴承温度,小型化压缩机轴承温度测试需保证在145 ℃以下,才能保证正常润滑条件。

5 小型化大排量压缩机长期可靠性评估

压缩机由于小型化设计,定子切边的横截面积减小,处于压缩机更易发生上部空间的冷冻油不能及时返回压缩机底部的故障,同时压缩机上部空间减小,处于上部的冷冻油极易排出进入系统,压缩机的及时回油需重点验证。

在压缩机上部空间和油池底部设置油透镜,用于观察压缩机上部空间是否积油,积油量多少,是否超过定子顶部高度Hmax,同时验证上部空间积油时,压缩机底部油池的油面高度是否满足要求。经验证小型化压缩机两个油透镜在各个工况下均满液,油面高度达到上气缸端面以上,满足最低油膜要求。

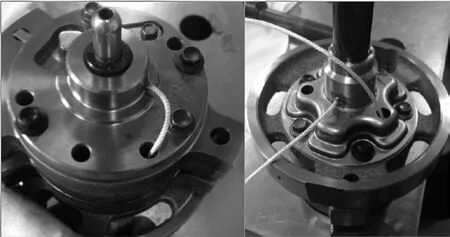

为了确定小型化大排量压缩机的润滑及长期可靠性,激发设置薄弱点,确定设计裕度,设计步进应力试验,主要考核室外温度变化时压缩机的耐负荷能力,通过试验剖面设计可以建立轻负荷、高压差、高压比等工况,排气压力逐步递增,对压缩机曲轴、上下法兰配合副的设计进行验证,确定极限工作压力。通过长期可靠性评估小型化压缩机性能未出现衰减(图9),压缩机解剖后零部件未出现明显异常,曲轴、滚子、滑片磨损状态良好。

图9 小型化压缩机可靠性试验后零部件磨损状态

6 结论

小型化大排量压缩机是未来转子压缩机重点开发方向,本文从压缩机泵体关键零部件设计、油路设计及油膜承载能力设计等重点介绍小型化压缩机的设计要点,并建立多项小型化设计可靠性评估方法,通过轴承温度、压缩机油面高度及压缩机工作极限测试等多种方法,评估压缩机性能无衰减,零部件无明显异常缺陷,满足产品使用要求,在保证压缩机性能的前提下,使单机尺寸大幅减小,大幅降低压缩机成本,提高产品竞争力。