基于分段热边界的杆件连续淬火过程的数值模拟

2022-10-25何浩平王发展荆烁文许正昊黄克鹏

何浩平, 王发展, 荆烁文, 许正昊, 黄克鹏

(西安建筑科技大学 机电工程学院, 陕西 西安 710055)

目前针对杆件淬火进行仿真模拟时大多采用整体冷却热边界条件进行设置,这与水淬实际工况相差较大。因此,模拟真实淬火过程,得到影响其演变规律的关键工艺参数,对金属材料热处理的控制具有重要意义[1]。

国内外学者对金属材料热处理模拟进行了大量研究[2-5]。Imir等[6]通过对MSC.Marc的二次开发,模拟了带有偏心孔的圆柱形钢件淬火过程,得到了塑性应变和流体静压力对温度场和相变场的影响。Tong等[7]建立了电磁-热-相变-机械耦合数值模型,分析了SAE4140H钢杆感应淬火+回火的过程。孙晓明等[8]利用DEFORM-HT软件结合CL60钢的连续冷却转变曲线,研究了某840D型车轮在不同淬火工艺下的温度场、应力场以及微观组织的变化情况。以上研究均基于整体冷却热边界方法,与真实淬火过程仍存在较大误差。对于淬火过程的四场模拟分析[9-13], Carlone等[14]分析了金属材料淬火过程的瞬态温度场,并对奥氏体的形成和分解进行了建模。Smoljan[15]通过模拟钢柱、锥体和球体的温度和应力-应变场的淬火过程,预测了淬火试样的力学性能和残余应力-应变分布情况。刘玉等[16]利用温度场、组织场和应力场相互耦合的数学模型对淬火过程中圆柱形棒材的淬火应力进行研究,揭示了不同直径淬透圆棒试样的应力分布规律及其起因以及不同淬火介质对淬火应力的影响规律。以上研究分析了温度场、组织场和应力场的淬火演变规律,但并未对组织比例和硬度场的分布特征进行对比分析。

本文提出了一种针对连续热处理的分段热边界数值模拟方法,通过MARC模拟实际工况下工件连续入水淬火的过程,分析并得到了温度场、应力场、组织分布比例及硬度场的演变规律,并通过试验验证了分段热边界方法的准确性。

1 建模及参数设置

1.1 有限元模型的建立

利用UG软件建立多孔杆件及其有限元模型,将其导入MARC有限元软件中,并进行网格划分,网格单元尺寸为3,网格类型为三角形,单元数为154 978,如图1所示。

图1 多孔杆件示意图(a)和有限元模型(b)Fig.1 Diagram of porous rod(a) and the finite element model(b)

1.2 热处理工艺参数的计算

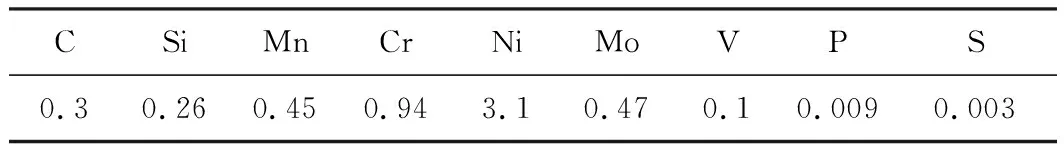

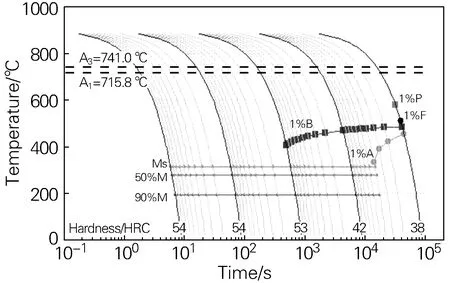

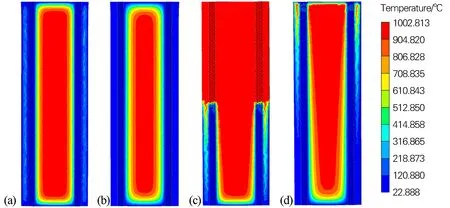

试验材料选用30CrNi3MoV合金钢,其化学成分如表1所示[17]。基于JMatPro软件对30CrNi3MoV钢进行数值模拟[18],得到其动态CCT冷却曲线(如图2所示)和各项热物理参数(比热、泊松比、热导率、杨氏模量等)如图3所示,得知奥氏体在不同冷却速度下的转变产物及演变过程。由图2可见,A1=715.8 ℃,A3=741.0 ℃。

表1 30CrNi3MoV合金钢的化学成分(质量分数,%)

图2 30CrNi3MoV合金钢的动态CCT曲线Fig.2 Dynamic CCT curves of the 30CrNi3MoV alloy steel

2 分段热边界方法及分段判据

2.1 整体与分段热处理对比

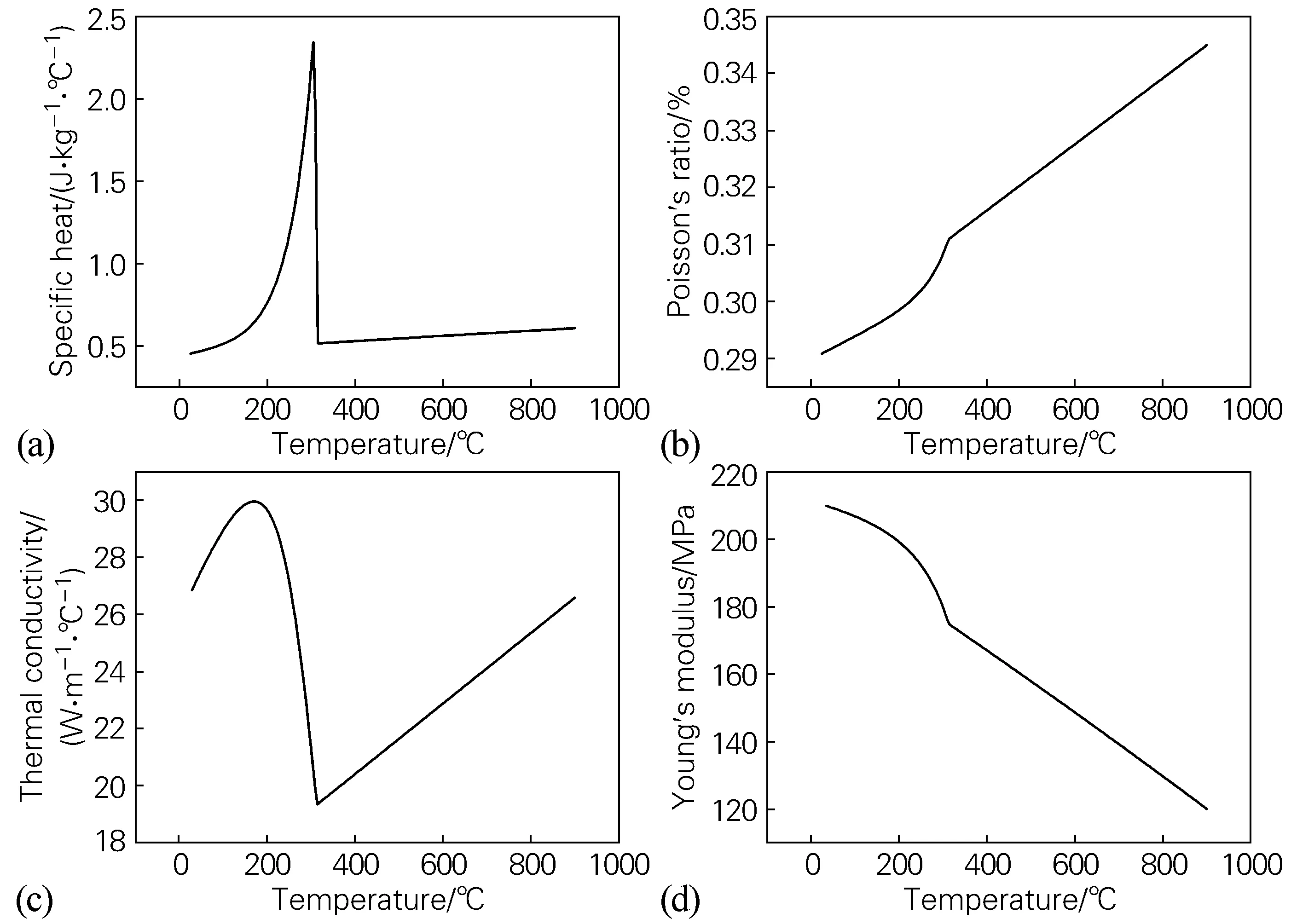

以往研究者多采用整体热边界的方式进行模拟。而在实际热处理过程中多孔杆件垂直入水,由于工件是逐步进入水中,故本文采用分段热边界处理连续淬火过程,通过多步多边界逐渐加载的方式模拟实际工况。首先利用MSC.MARC有限元软件对30CrNi3MoV钢多孔杆件进行淬火模拟仿真,设定工件初始温度为1000 ℃,杆件入水速度为50 mm/s,完全没入水中的用时3 s。整体及分段热边界淬火过程的模拟结果如图4所示。由图4可以看出,在工件入水1.5 s时刚好有一半完全进入水中,整体热边界中全部模型在进行淬火,而分段热边界方式中仅有1/2模型在进行淬火;在工件入水3 s时,工件全部进入水中,整体淬火方式中工件心部的温度场均匀分布,分段淬火方式中的温度场呈“梯形”分布。由此可见,分段热边界与整体热边界处理得到的瞬态温度场有明显不同,分段热边界比整体热边界淬火方式更接近实际工况。由于整体淬火中忽略了工件逐渐进入水中的过程,因此造成较大误差。

图3 30CrNi3MoV合金钢的热物理参数(a)比热;(b)泊松比;(c)热导率;(d)杨氏模量Fig.3 Thermophysical parameters of the 30CrNi3MoV alloy steel(a) specific heat; (b) Poisson’s ratio; (c) thermal conductivity; (d) Young’s modulus

图4 30CrNi3MoV钢多孔杆件整体加载(a,b)和分段加载(c,d)淬火不同时间的温度场Fig.4 Temperature field at different time of the 30CrNi3MoV steel porous rod with overall loading(a,b) and sectional loading(c,d) (a,c) 1.5 s; (b,d) 3 s

2.2 分段判据及数学模型

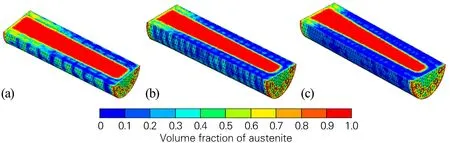

使用MARC有限元软件模拟实际工况条件下30CrNi3MoV钢多孔杆件的入水过程时,分段数对所得组织分布特征存在很大影响,如图5所示。由图5(a,b)可以看出,当模型分为较少段进行淬火时,奥氏体的分布出现了明显的“分层”现象,得到的仿真结果误差较大;由图5(c)可以看出,当模型分为较多段时,组织分布的分层现象消失。但分段数过多则导致计算量过大,降低计算效率。

图5 不同分段数下30CrNi3MoV钢多孔杆件分段加载淬火后的奥氏体分布(a)10段;(b)20段;(c)30段Fig.5 Austenite distribution of the 30CrNi3MoV steel porous rod after segmented loading quenching under different segmentation numbers (a) 10 sections; (b) 20 sections; (c) 30 sections

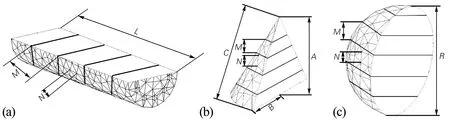

综上,通过控制模型的分段数可使组织分布均匀,为准确分析模型分段数对组织分布的影响,本文建立了圆柱体分段热边界连续淬火模型,如图6(a)所示。通过多次对模拟后的组织分布特征分析,建立分段判据,如式(1)所示:

(1)

式中:L为工件长度,mm;N为单元尺寸,mm;M为分段数,个;K为分段最少时系数。其中,一个单元尺寸可选中一个节点,且节点数大于0。另外,对于圆锥体及球体模型(如图6(b, c)所示),相应的分段判据分别如式(2)和式(3)所示:

(2)

(3)

式中:A、B、C分别为圆锥体的竖直高度、底面圆半径和母线长度,mm;R为球体直径,mm;同样地,一个单元尺寸可选中一个节点,且节点数大于0。

图6 分段热处理数学模型(a)圆柱体;(b)圆锥体;(c)球体Fig.6 Mathematical model of sectional heat treatment(a) cylinder; (b) cone; (c) sphere

3 淬火演变规律分析

3.1 温度场、应力场、组织比例及硬度场分布规律

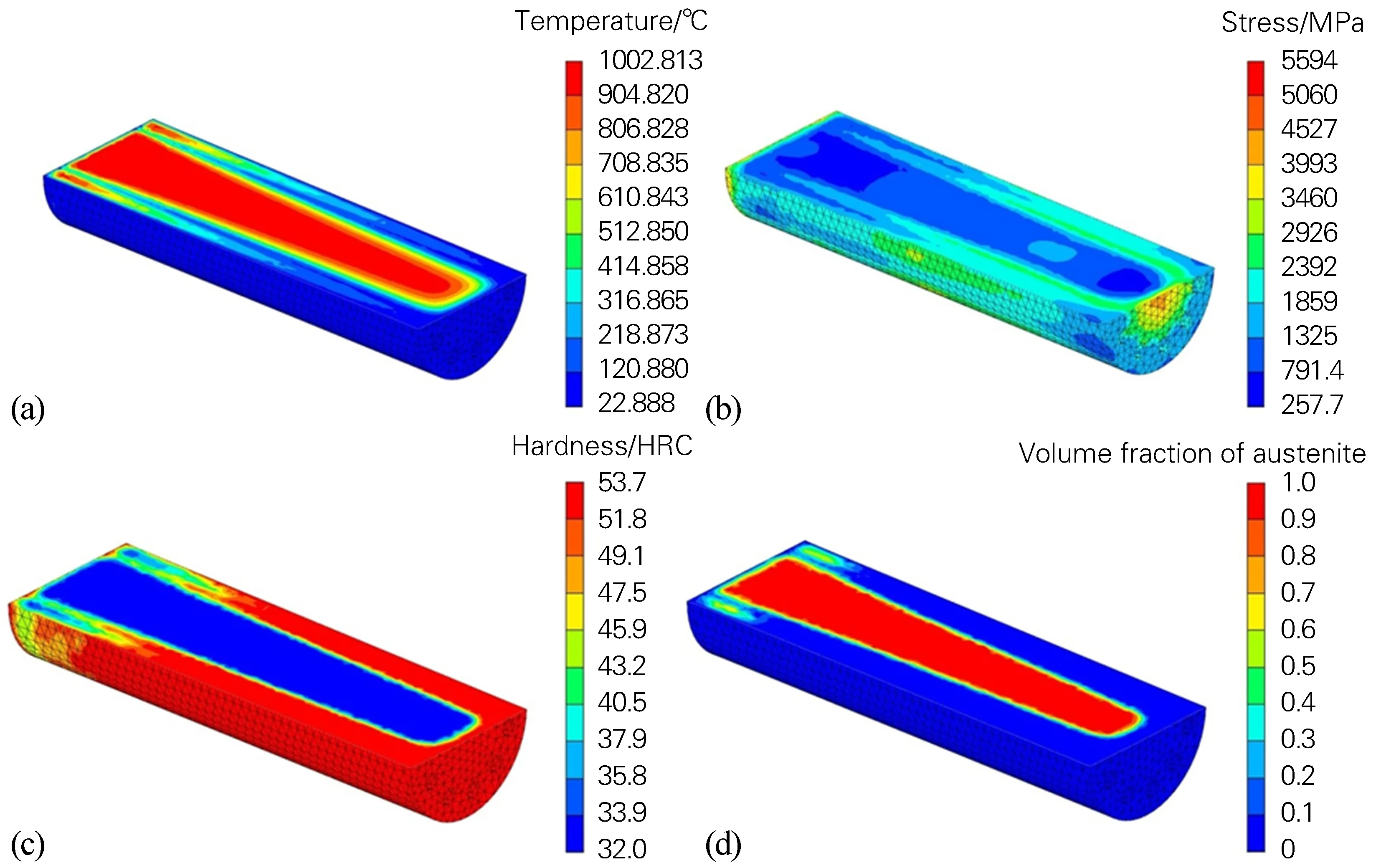

基于分段热边界方法,根据分段判据设置分段数为40。基于实际工况,设定30CrNi3MoV钢多孔杆件垂直入水,入水速度为50 mm/s。通过MARC有限元软件对30CrNi3MoV合金钢多孔杆件进行分段加载淬火仿真模拟,得到淬火过程中工件刚好完全入水时刻(3 s) 的温度场、应力场、组织比例以及硬度场分布云图,如图7所示。由图7(a)可以看出,工件温度从前端至末端呈线性变化,工件前端表面冷却至25 ℃,而心部温度尚未完全冷却;工件末端较前端后淬上火,即末端存在冷却滞后,纵截面上的心部温度呈“梯形”分布,工件冷却过程符合实际工况。由图7(b)可以看出,工件应力主要分布在外表面和内孔表面,尤其在工件入水前端表面心部压应力较大,且外表面厚壁部位(无内孔处)较之薄壁部位(有内孔处)应力较大,易发生变形。由图7(c)可以看出,工件内孔表面硬度最小,为32.0 HRC,外表面硬度较大,为53.7 HRC。由于工件冷却速度大于25 ℃/min,随着淬火的进行,工件组织中的奥氏体逐渐转变为马氏体,并无其他组织生成[19]。由图7(d)可以看出,工件外表面和内孔表面的奥氏体转变较快,均转变为马氏体,而心部奥氏体转变缓慢;通过对比图7(c)可知,硬度大小的变化和奥氏体与马氏体的组织转变含量有关。

图7 30CrNi3MoV钢多孔杆件分段加载淬火后的模拟结果(a)温度场;(b)应力场;(c)硬度场;(d)奥氏体体积分数Fig.7 Simulation results of the 30CrNi3MoV steel porous rod after segmented loading quenching (a) temperature field; (b) stress field; (c) hardness field; (d) volume fraction of austenite

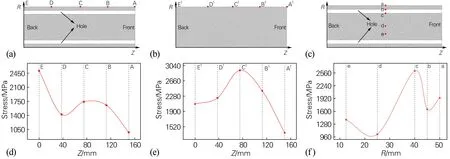

在淬火过程中,由于工件为多孔杆件,其应力分布情况较为复杂,为得到应力的分布特征,选取工件刚好完全入水时刻的沿孔轴线剖面外表面(A~E点)、沿无孔剖面外表面(A1~E1点)、沿孔轴线剖面中部外表面至内孔表面和心部(a~e点)取特征点,再通过MARC软件后处理提取相关数据,可得各特征点的应力大小,如图8所示。由图8(a,d)可以看出,沿孔轴线剖面外表面,应力由工件前端向中部逐渐增大,由中部向末端先减小后增大。由图8(b,e)可以看出,沿无孔剖面外表面,应力由工件前端向中部逐渐增大,由中部向末端逐渐减小。由图8(c,f)可以看出,沿孔轴线剖面中部外表面至内孔表面和心部,应力由工件心部向内孔内侧表面逐渐增大,在内孔外侧表面应力大幅减小,而在外表面又略有升高。

图8 30CrNi3MoV钢多孔杆件分段加载淬火后的结构分析 (a~c)和应力分布(d~f)(a,d)沿孔轴线剖面外表面;(b,e)无孔剖面外表面;(c,f)沿孔剖面外表面至心部Fig.8 Structural analysis(a-c) and stress distribution(d-f) of the 30CrNi3MoV steel porous bar after sectional loading and quenching(a,d) at surface in longitudinal section along porous axis; (b,e) at surface in longitudinal section without porous; (c,f) from surface to core in longitudinal section along porous axis

3.2 模拟结果对比及验证

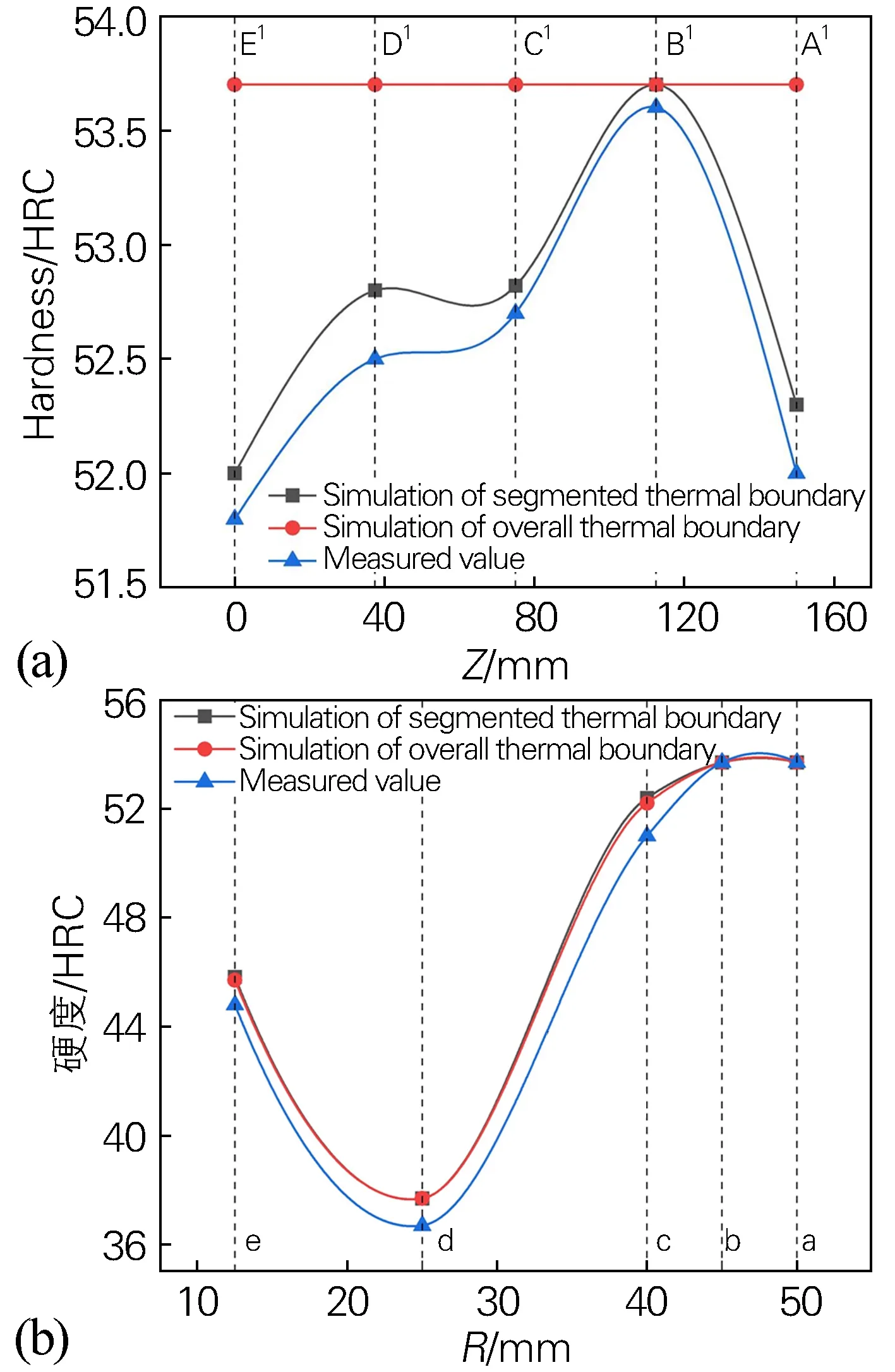

采用30CrNi3MoV合金钢多孔杆件进行实际淬火试验。试验时,首先将试样置于1000 ℃井式炉中保温30 min,使试样温度均匀一致,然后迅速垂直淬入25 ℃水中,待工件完全冷却至室温后取出。试验共取10个试样,使用线切割将5个试样在无孔位置切开,分别沿外表面与表面至心部方向取点(位置同图8(b)中A1~E1点和图8(c)中a~e点),用401MVD维氏硬度计测量硬度,并与整体热边界与分段热边界方法仿真结果进行对比,结果如图9所示。由图9可以看出,对于工件外表面硬度,整体热边界法模拟值恒为53.7 HRC,而分段热边界法模拟值为51.9~53.7 HRC。对于工件由心部至表面的硬度,整体热边界法与分段热边界法模拟值相近,均为36.8~53.7 HRC。与实测结果值对比可知,分段热边界模拟值最大相差不超过10%,所得硬度更加符合实际测量值,而整体热边界模拟结果趋于理想化,所得误差较大。

图9 不同热边界加载方式模拟结果与实测硬度对比(a)无孔剖面外表面;(b)沿孔剖面表面至心部Fig.9 Comparison of simulation results and measured hardness under different thermal boundary loading methods (a) along surface in longitudinal section without porous; (b) from surface to core in longitudinal section along porous axis

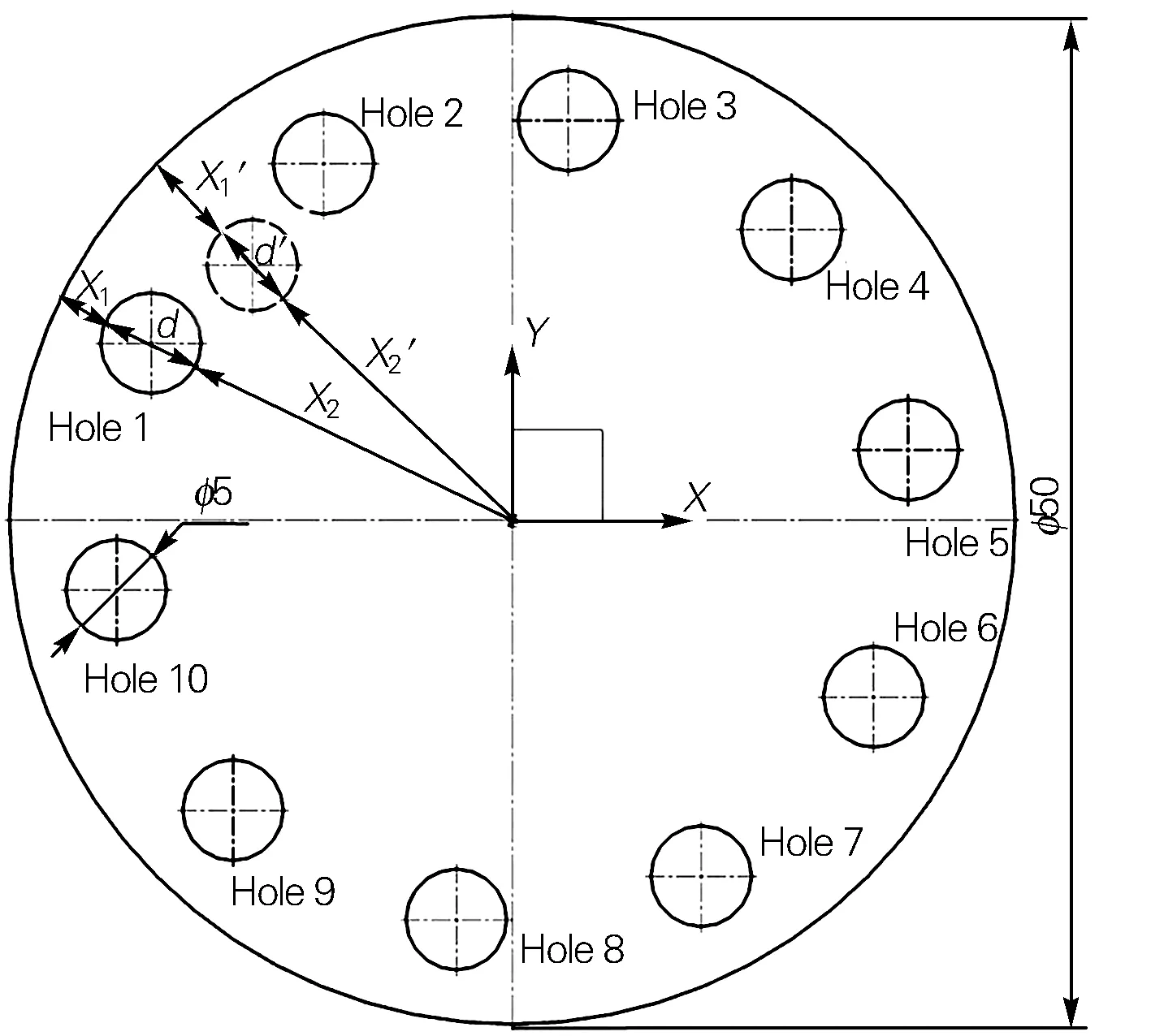

图10 30CrNi3MoV钢多孔杆件尺寸测量方法示意图Fig.10 Schematic diagram of size measurement method of the 30CrNi3MoV steel porous rod

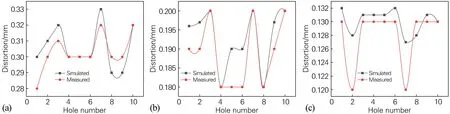

通过调取MARC软件后处理结果与试验结果,经计算得到模拟值与实测畸变量,如图11所示。由图11(a, b)可知,ΔX1>ΔX2,即孔距外表面的偏移程度小于孔距工件中心偏移程度,因此孔向工件中心偏移;由图11(c)可知,Δd>0,即孔的直径变大。根据模拟和实测结果可知,分段热边界模拟后孔向中心的畸变量为0.18~0.20 mm,工件长度畸变量为1.85 mm,实际测量得到孔向中心的畸变量为0.19~0.20 mm,工件长度畸变量为1.92 mm。分段热边界模拟后孔以及工件的位移量相差在5%以内,故试验数据与仿真结果一致。

图11 30CrNi3MoV钢多孔杆件淬火后的位移量模拟值与实测值对比Fig.11 Comparison of simulated and measured displacement of the 30CrNi3MoV steel porous bar after quenching(a) ΔX1; (b) ΔX2; (c) Δd

4 结论

本文利用MARC软件模拟了30CrNi3MoV钢多孔杆件的淬火过程,并提出了针对连续淬火过程的分段热边界方法及有限元模型分段判据,得到如下结论:

1) 通过对比分析整体热边界方法与分段热边界方法模拟所得30CrNi3MoV钢多孔杆件淬火后各部位硬度分布,可知采用整体热边界方法淬火得到的表面硬度恒定,而采用分段热边界方法模拟淬火过程更符合实际工况。

2) 通过分段淬火模拟得出多孔杆件的温度场、应力场、硬度场及组织分布比例。工件温度从前端至末端呈线性变化,且末端较前端后淬上火,即末端存在冷却滞后,而纵截面上的心部温度呈“梯形”分布;工件应力主要分布在外表面和内孔表面,尤其在工件入水前端表面心部压应力较大,且外表面厚壁部位(无内孔处)较之薄壁部位(有内孔处)应力较大,易发生变形;冷却后的硬度场中,外表面硬度为51.9~53.7 HRC,心部硬度为36.8 HRC。

3) 淬火后工件发生了畸变,孔的直径变大并向工件中心偏移,位移量为0.18~0.20 mm,工件长度畸变为1.85 mm。淬火后孔和工件畸变量的模拟结果与实测结果吻合程度较高,验证了分段热边界方法的准确性。