基于DEFORM的U型截面铝合金锻件淬火入水方式对残余应力的影响

2022-10-25吴道祥王姝俨

龙 帅, 周 杰, 吴道祥, 王姝俨

(1. 重庆科技学院 冶金与材料工程学院, 重庆 401331;2. 重庆大学 材料科学与工程学院, 重庆 400044;3. 西南铝业(集团)有限责任公司, 重庆 401326)

7×××系列高强高韧铝合金具有低密度、高耐蚀性、热加工性能优越等综合优势,广泛应用于航空航天领域[1-3]。为获得优良的综合性能,其锻件通常需要经过固溶-淬火-时效处理[4-6],在此过程中,淬火残余应力的产生不可避免。对于尺寸较大的锻件而言,残余应力接近材料的屈服强度,不仅会在后续的机加工过程中引起零件的加工变形,还会降低材料的耐蚀性。因此,对残余应力的产生和消减过程进行有效控制极为重要。

对锻件淬火过程进行数值模拟已成为预测残余应力最有效的途径之一。杨重[7]、姚诗杰等[8-9]以及胡久等[10]基于数值模拟软件ABAQUS研究了7050大型铝合金锻件的淬火残余应力产生过程和冷压消残工艺。周万平等[11]基于MSC.MARC对T型铝合金锻件的淬火应力进行了仿真研究。吴道祥等[12]基于FORGE对H型截面铝合金锻件残余应力的产生和模压消减过程进行了仿真研究。然而,必须指出的是,目前相关研究的仿真过程基本忽略了锻件入水过程的影响,也并未对锻件的入水方式进行深入讨论。事实上,在实际生产过程中,锻件入水过程是一个不可忽略的步骤,锻件的入水姿态、入水速度对淬火后残余应力大小和分布的影响值得深入分析和研究。

本文基于DEFORM平台,针对U型截面锻件不同淬火入水姿态、入水速度进行了仿真分析,揭示了上述因素对该锻件淬火残余应力的影响规律,优选了入水姿态和入水速度,为实际生产提供了重要参考。

1 试验材料及方法

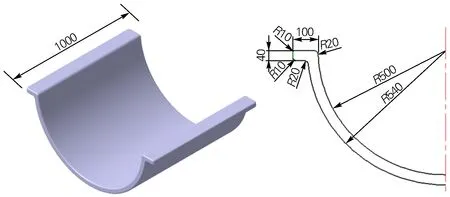

本文试验对象为某U型截面铝合金锻件,最大包络体尺寸为540 mm×700 mm×1000 mm,其具体尺寸如图1所示,厚度为40 mm,为7050铝合金材质。7050铝合金在不同温度下的热物性参数、力学性能参数和水淬时的对流换热系数如表1所示。

图1 U型铝合金锻件Fig.1 U-section aluminum alloy forging

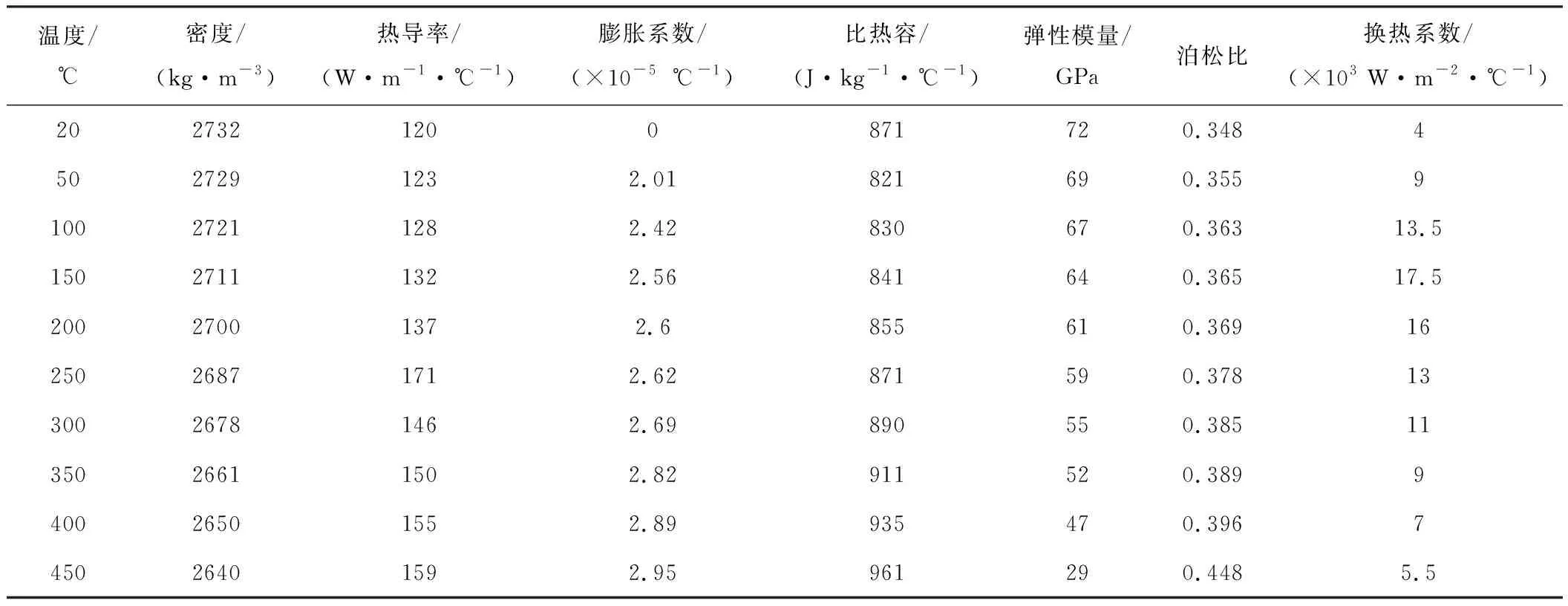

表1 7050铝合金的热物性参数[9, 13]

2 有限元模型的建立

2.1 网格划分

将锻件三维模型导入DEFORM软件中,锻件类型为弹塑性体,采用四面体网格进行网格划分,网格目标数量为300 000,划分后实际网格数量为277 223。

2.2 初始条件

坯料初始温度设置为20 ℃,坯料加热过程的环境初始温度为工程实际采用的477 ℃,由于模拟的是在加热炉中的升温过程,对流换热系数采用默认的与空气的换热系数0.02×103W/(m2·℃)。淬火过程的环境温度为工程实际采用的66 ℃,对流换热系数如表1 所示。

2.3 边界条件

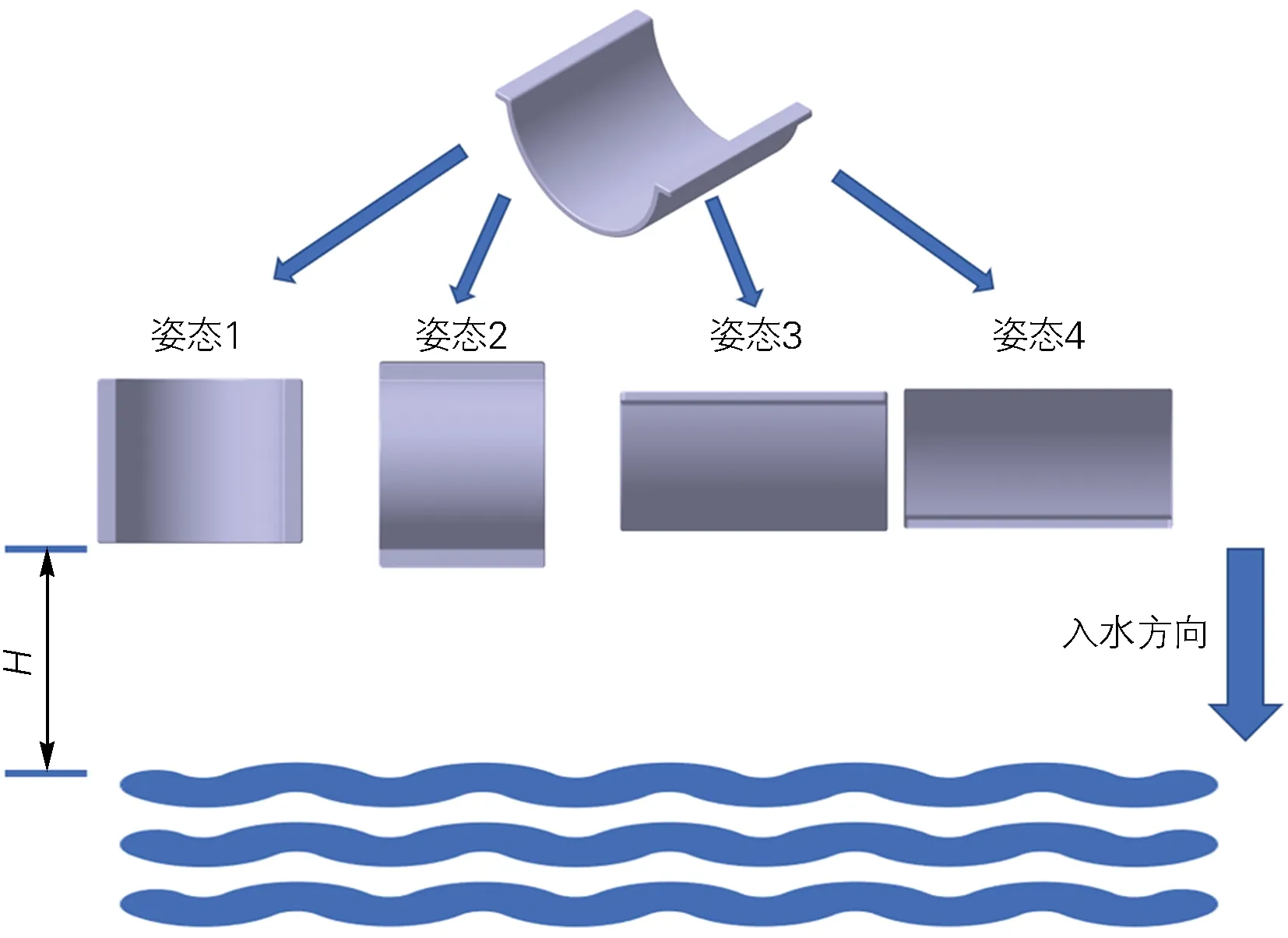

锻件表面均与环境(空气、水)发生热对流。为防止模拟过程中,锻件由于冷热作用产生应力引起整体刚性移动,在锻件上随机选取一个网格节点作为x、y、z方向的运动约束点。为分析锻件的不同入水姿态对残余应力的影响规律,在距离锻件H=2.5 m处定义66 ℃ 水环境介质窗口,并对其施加朝向锻件方向的值为2、5 m/s和自由落体的运动速度。锻件入水姿态如图2所示。

图2 锻件的4种入水姿态Fig.2 Four water-entering modes of the forging

3 模拟结果分析与讨论

3.1 入水瞬时温度场

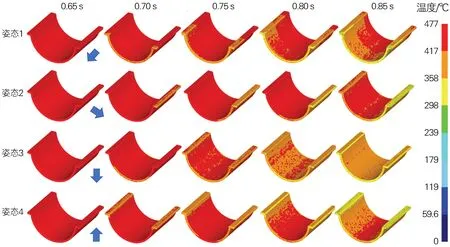

图3为4种姿态下自由落体淬火时,锻件始端刚触水到末端完全入水的瞬时温度场变化情况,其中所记录时间为从开始自由落体到当前状态所经历的时间,箭头为入水方向。从图3可以看出,在入水瞬时,锻件先入水部分温降明显,温度随锻件入水先后顺序逐渐升高,4种入水姿态的温度分布差异显著,表明入水姿态对锻件温降规律的影响显著。此外,温降还与锻件结构有关,例如,姿态2入水后,锻件凹面依然保持较高的温度,而其凸面有较明显的温降。

图3 锻件4种姿态下始端刚触水到末端完全入水的瞬时温度场变化Fig.3 Instantaneous temperature field change of the forgings from begining to the end of entering water process with four different water-entering modes

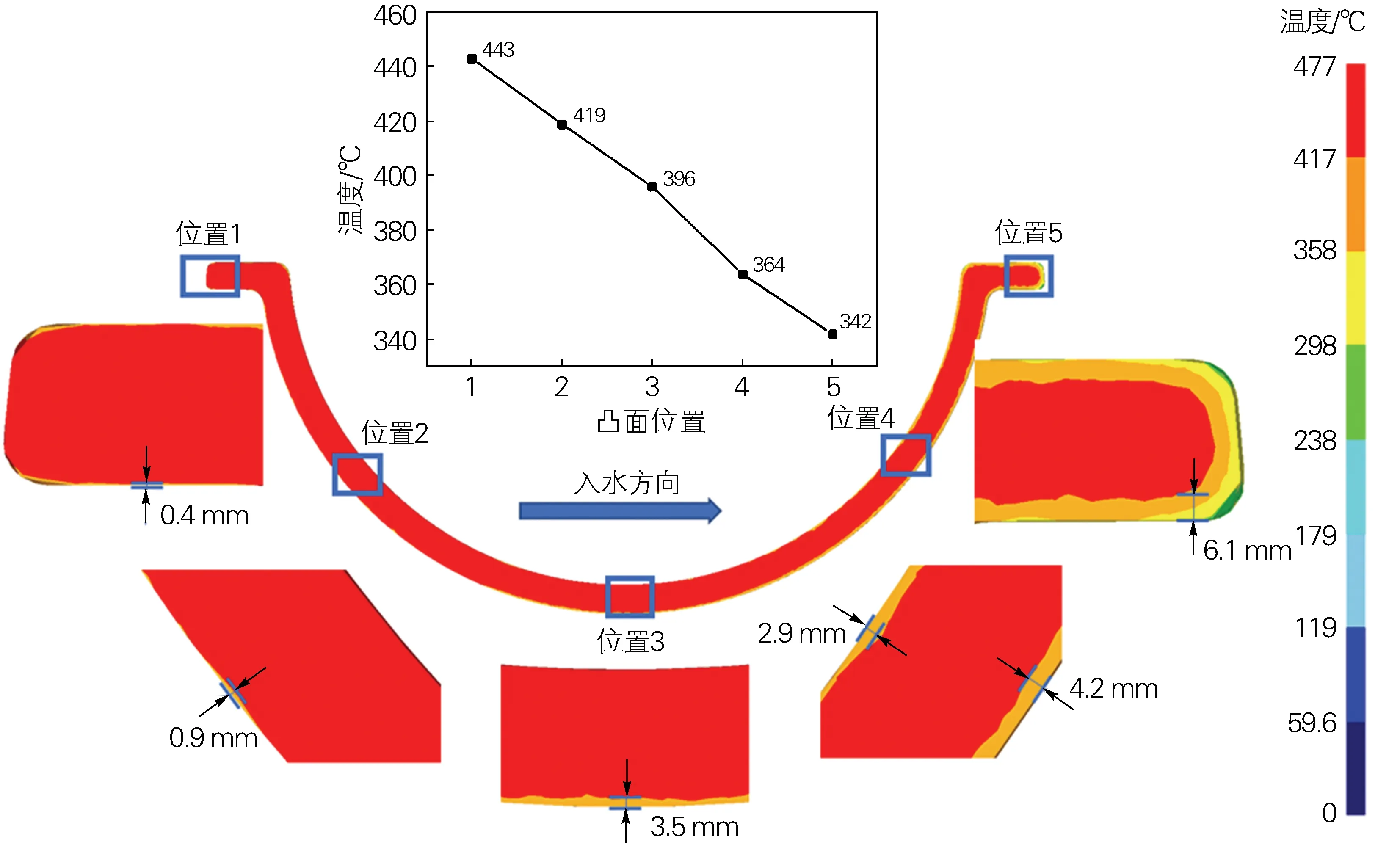

图4是锻件以姿态2(U型面旋转90°姿态)完全入水的瞬时截面温度场,对该截面取5个典型位置进行分析,可以看到,在完全入水的瞬时,锻件上5个位置的温降深度分别为0.4、0.9、3.5、4.2和6.1 mm,深度随入水时长的增加显著升高。此外,5个位置的凸面表面温度分别为443、419、396、364和342 ℃,即锻件表面在入水后0.2 s时的表面温差值为101 ℃,形成了较大的温度梯度,将对残余热应力的分布带来显著影响。

图4 锻件以姿态2自由落体完全入水的瞬时截面温度场Fig.4 Instantaneous cross-section temperature field of the forging with mode 2 when free falling into water completely

3.2 入水姿态对残余应力的影响

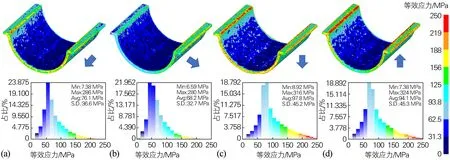

图5为锻件4种入水姿态自由落体淬火到温后残余等效应力的分布情况,其中箭头为入水方向。从图5中可以看出,锻件先入水部分在淬火完成后获得了更大的等效应力值。4种入水方式残余等效应力平均值分别为76.1、68.2、97.8和84.6 MPa,姿态2入水的残余等效应力平均值最小。此外,相比于其他3种入水姿态,姿态2的残余应力分布更加均匀,其应力值标准差为32.7 MPa,远低于其他入水姿态。由此可见,采用姿态2入水可获得值更小、分布更均匀的残余应力。

图5 锻件自由落体时不同入水姿态淬火后的残余应力分布(a)姿态1;(b)姿态2;(c)姿态3;(d)姿态4Fig.5 Residual stress distribution of the forgings after quenching with different water-entering modes in free falling(a) mode 1; (b) mode 2; (c) mode 3; (d) mode 4

3.3 入水速度对残余应力的影响

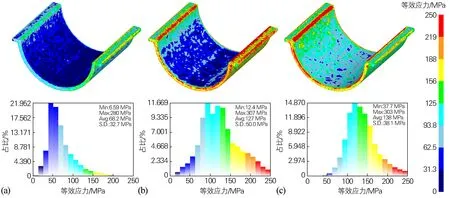

图6为锻件以姿态2的入水方式分别以自由落体、5 m/s和2 m/s的入水速度下淬火后的残余应力分布。从图6可以看到,上述3种入水速度淬火后的残余等效应力平均值分别为68.2、127.0和138.0 MPa,以自由落体入水的锻件获得的残余应力更低。分析发现,在3种入水速度下,锻件从开始接触水到完全入水的时间分别是0.13、0.2和0.5 s,相比于自由落体,以5 m/s 速度入水的锻件,即便只存在0.07 s的时间差,其残余等效应力平均值增加了86.2%。由此可见,入水更快的方式更容易获得较低的残余应力值,且对于该锻件而言,自由落体入水能有效降低淬火残余应力。

图6 锻件以姿态2方式在不同入水速度下淬火后的残余应力分布(a)自由落体;(b)5 m/s;(c)2 m/sFig.6 Residual stress distribution of the forgings after quenching with mode 2 at different water-entering speeds(a) in free falling; (b) 5 m/s; (c) 2 m/s

4 结论

1) 入水姿态对锻件入水瞬时的温度分布和淬火后的残余应力影响显著,对该锻件而言,以U型面旋转90°姿态入水可获得更低的残余应力。

2) 从开始入水到完全入水的时间越短,锻件淬火后的残余应力越低,该U型截面锻件采用自由落体的入水方式时的残余应力最小。