加热温度对Al-Si涂层热成形钢组织及性能的影响

2022-10-25陈忠

陈 忠

(中国宝武中央研究院马钢技术中心, 安徽 马鞍山 243002)

21世纪以来,中国汽车工业一直呈高速发展趋势[1],自2009年起,中国汽车产销量连续蝉联全球第一,但是随着世界各国对全球汽车制造业环保要求越来越严格[2],轻量化已成为保证整车动力性能、安全性能、油耗经济性实现良好匹配的最为关键且有效的技术途径。轻量化是集先进结构、材料、制造工艺于一体的综合技术领域,其中,材料是实现整车轻量化的基石,而超高强度钢一直是实现整车轻量化最具性价比、应用最广泛的基础性原材料[3]。但材料强度若超过1000 MPa,均存在冷冲压成形回弹明显、成形性能差[4]等实际应用问题,无法制造复杂形状汽车零部件。热成形技术通过简单合金化设计,将淬火强化与高温成形相结合,获得1500 MPa以上强度等级[5-9]复杂形状汽车零部件,很好地解决了超高强度钢冷冲压成形回弹明显、成形性能差的实际应用问题,已成为全球汽车厂商实现整车轻量化的关键性技术途径。

热成形钢系列产品技术领域有铝硅涂层热成形钢、锌基涂层热成形钢[10]、无涂层热成形钢,铝硅涂层热成形钢以其优良的耐腐蚀性能[11]、抗高温氧化性能[12]而得到广泛的应用。袁训华等[13]研究了22MnB5热成形钢在不同奥氏体化时间下(900 ℃)热镀Al-10%Si涂层的微观组织变化情况,发现热镀Al-10%Si涂层表面形成一层稳定的Al2O3氧化膜,该氧化膜可有效阻止铝硅涂层在高温条件下的进一步氧化,O渗入涂层的深度远小于涂层实际厚度。张杰等[14]研究了钢板奥氏体化加热后Al-10wt%Si涂层的相及硬度变化,发现涂层厚度随着加热温度的升高而大幅增加。王滕等[11]研究了热浸镀工艺对热成形钢铝硅涂层的影响,发现铝硅涂层显微组织由Al基固溶体、Al-Fe-Si三元合金和Al-Fe-二元合金组成。吕家舜等[15]研究了热冲压温度对于Al-Si涂层微观组织的影响,发现Al元素向基体渗透的深度可达30 μm,涂层中Fe含量随着退火温度的升高而逐渐增加,涂层物相包括Al-Fe-Si三元合金和Al-Fe二元合金,涂层表面有一层Al2O3氧化膜。谢昀映等[16]研究了热处理工艺对22MnB5钢铝硅涂层氧化层厚度和组织演变的影响,发现在900 ℃奥氏体化5 min,O元素渗入涂层深度明显增加,涂层氧化层出现孔洞,涂层表面抗氧化性降低。

本文通过在22MnB5热成形钢基体上热浸镀制备AS150铝硅涂层,研究热成形冲压工艺的奥氏体化加热温度对铝硅涂层表面粗糙度、涂层显微组织、合金元素沿涂层与基体深度方向的迁移规律、涂层厚度及基材硬度的影响。

1 试验材料及方法

试验用涂镀铝硅涂层的钢基材料为C-Si-Mn-Cr-Ti系硼钢22MnB5,其化学成分如表1所示。通过工业化大批量组产标准工艺流程:铁水预处理、转炉冶炼、合金微调站、LF+RH炉精炼、连铸、热轧、酸洗冷轧、连续退火、热浸镀工序制备AS150铝硅涂层热成形钢板,其中,热浸镀工序的镀液含Si量(质量分数)为8.1%~10.5%,热浸镀温度为615~665 ℃。将原始AS150铝硅涂层热成形钢板在箱式加热炉(无惰性保护气体)中于840、870、900、930、960及1000 ℃下保温5 min,随后将奥氏体化钢板从箱式加热炉内快速转移至平板模具内进行保压淬火,保压时间为15 s,淬火冷却速度为59 ℃/s。利用T1000便携式粗糙度仪测量不同加热温度下铝硅涂层热成形钢表面的粗糙度Ra及峰值计数Rpc,利用ZEISS Sigma 500场发射扫描电镜及附带能谱仪对涂层厚度及相结构进行检测,利用GD-Profiler HR辉光放电光谱仪测定Fe、O、Si、Al元素沿垂直于表面方向的迁移量变化规律,利用HV-1000型维氏硬度计(加载载满200 g)检测铝硅涂层热成形钢基体组织的硬度。

表1 试验钢的化学成分(质量分数,%)

2 试验结果及分析

2.1 加热温度对合金元素迁移行为的影响

图1为不同加热温度对Al-Si涂层热成形钢中Fe、O、Si、Al元素沿垂直于表面方向迁移行为的影响。如图1(a)所示,随着加热温度的升高,Fe沿垂直于表面方向由热成形钢基体向Al-Si涂层表面的迁移量逐渐增大,且当加热温度升高至960 ℃、1000 ℃时,Fe迁移量增大的趋势更为明显。由图1(b)可知,随着加热温度的升高, O沿垂直于表面方向由Al-Si涂层表面向热成形钢基体的迁移量逐渐增大,且迁移深度增加,最大深度约为2.80 μm。从图1(c,d)可以看出,加热温度较高时,热成形钢基体(深度≥50 μm处)所含Si、Al较多。

图1 加热温度对Al-Si涂层热成形钢中Fe(a)、O(b)、Si(c)、Al(d)元素沿垂直于表面方向迁移行为的影响Fig.1 Effect of heating temperature on migration behavior of Fe(a), O(b), Si(c) and Al(d) elements in the Al-Si coating hot stamped steel along the direction perpendicular to surface

Fe元素相对原子量近似等于Si、Al元素相对原子量之和,当加热温度为840 ℃时,沿垂直于表面方向上,Fe由热成形钢基体向Al-Si涂层表面迁移的动能相对不足,而Si、Al由Al-Si涂层表面向热成形钢基体迁移的动能相对较大,因此,Fe由热成形钢基体向Al-Si涂层表面的迁移量相对较小,Si、Al由Al-Si涂层表面向热成形钢基体的迁移量相对较大。随着加热温度进一步升高至1000 ℃,Fe沿垂直于表面方向由热成形钢基体向Al-Si涂层表面迁移的动能达到最大值,迁移量也达到最大值,从而使得涂层总厚度及界面结合层厚度均呈现出逐渐增加的趋势。

2.2 加热温度对涂层相结构的影响

图2为不同加热温度对Al-Si涂层相结构的影响,由图2可知,当加热温度为840 ℃时,Al-Si涂层中的金属间化合物Fe-Al-Si相呈细长连续状(Fe3Si2Al5相),且靠近热成形钢基体与Al-Si涂层的界面处,当加热温度升高至870 ℃时,连续状的金属间化合物Fe-Al-Si 相(Fe2SiAl3相)略为变粗。当加热温度升高至900 ℃时,连续状的金属间化合物Fe-Al-Si相(Fe2SiAl2相)明显粗化,随着加热温度进一步升高至930 ℃、960 ℃,连续状的金属间化合物Fe-Al-Si相转变为不连续状且粗大的金属间化合物Fe-Al-Si相(Fe3SiAl3相),同时向Al-Si涂层表面偏移。当加热温度升高至1000 ℃时,不连续状且更为粗大的金属间化合物Fe-Al-Si相(Fe4SiAl4相)进一步偏移靠近涂层表面。

图2 不同加热温度下Al-Si涂层的相结构Fig.2 Phase structure of the Al-Si coating at different heating temperatures(a) 840 ℃; (b) 870 ℃; (c) 900 ℃; (d) 930 ℃; (e) 960 ℃; (f) 1000 ℃

同时,随着加热温度的升高,Al-Si涂层与热成形钢基体界面处的Fe含量逐渐增多,且Al沿垂直于表面方向由Al-Si涂层表面向热成形钢基体界面处的迁移量也逐渐增大,所以,Fe原子与Al原子在界面处发生化学反应生成的金属间化合物(Fe+Fe3Al)量增多,从而使得界面结合层(Fe+Fe3Al)厚度由1.08 μm逐渐增加至15.11 μm。

由图1可以看出,加热温度对合金元素迁移行为有着显著的影响。当加热温度为840 ℃时,相对原子量较大的Fe元素沿垂直于表面方向由热成形钢基体向Al-Si涂层表面的迁移量很小,相对原子量较小的Si、Al沿垂直于表面方向由Al-Si涂层表面向热成形钢基体的迁移量相对较大,所以,细长连续状金属间化合物Fe-Al-Si相(Fe3Si2Al5相)在热成形钢基体与Al-Si涂层界面处附近位置形成。随着加热温度进一步升高至1000 ℃,Fe沿垂直于表面方向由热成形钢基体向Al-Si涂层表面迁移的动能达到最大值,Fe沿垂直于表面方向由热成形钢基体向Al-Si涂层表面的迁移量达到最大值,与Si、Al在靠近涂层表面处形成不连续状且粗大的金属间化合物Fe-Al-Si相(Fe4SiAl4相)。因此,可以看出,Fe沿垂直于表面方向由热成形钢基体向Al-Si涂层表面的迁移量直接决定了Fe-Al-Si相的形态、生成位置及界面结合层厚度。

2.3 加热温度对涂层表面粗糙度的影响

图3为不同加热温度对Al-Si涂层热成形钢表面粗糙度的影响,由图3(a)可知,不同加热温度下的Al-Si 涂层热成形钢表面呈现出不同物性状态,当加热温度从840 ℃升高至1000 ℃时,Al-Si涂层表面颜色依次为黄棕色、棕色、蓝色、浅蓝色、青色、浅红色,这是因为涂层表面氧化物层(铁的氧化物等)随着加热温度的升高而发生转变,且Al-Si涂层表面颜色由基体材质(钢种)、基体厚度、涂层厚度、加热温度、保温时间等因素综合作用决定。由图3(b)可知,当加热温度为840、870及900 ℃时,Al-Si涂层热成形钢表面粗糙度Ra值在1.45~1.55 μm范围内,当加热温度从900 ℃升高至930 ℃时,表面粗糙度Ra值快速上升至1.89 μm;随着加热温度的进一步升高,表面粗糙度Ra值逐渐减小。由图3(c)可知,当加热温度从840 ℃升高至930 ℃时,Al-Si涂层热成形钢表面峰值计数Rpc值逐渐增大,当加热温度为930 ℃时,表面峰值计数Rpc值达到最大值,为218;随着加热温度的进一步升高,表面峰值计数Rpc值呈逐渐减小的趋势。综合来看,当加热温度为930 ℃时,Al-Si涂层热成形钢表面粗糙度及表面峰值计数对后续涂装工序工件表面质量最为有利。

图3 加热温度对Al-Si涂层表面粗糙度的影响(a)表面物性状态;(b)表面粗糙度Ra;(c)峰值计数Rpc值Fig.3 Effect of heating temperature on surface roughness of the Al-Si coating(a) surface physical property state; (b) surface roughness Ra; (c) peak count value Rpc

从图1可以看出,当加热温度从840 ℃升高至930 ℃,O沿垂直于表面方向由Al-Si涂层表面向热成形钢基体的迁移量逐渐增大,且迁移深度增加,而Fe沿垂直于表面方向由热成形钢基体向Al-Si涂层表面的迁移量逐渐增大,因此,Al-Si涂层表面的Fe含量增加,涂层表面有更多的Fe原子与涂层表面的O原子及炉内空气的O原子在高温条件下发生化学反应生成不同种类的氧化物层(铁的氧化物等),且氧化物含量逐渐增加,同时,随着加热温度的升高,涂层表面的Al原子也会与炉内空气的O原子在高温条件下发生化学反应生成更多的含Al氧化物,从而使得Al-Si 涂层表面粗糙度逐渐增大,当加热温度为930 ℃时,表面粗糙度Ra值、表面峰值计数Rpc值均达到最大值。当加热温度进一步升高至960 ℃、1000 ℃时,Al-Si涂层中的金属间化合物Fe-Al-Si相明显粗化,呈不连续状,且向Al-Si涂层表面偏移,Al-Si涂层表面粗糙度及表面峰值计数均呈逐渐减小的趋势。

2.4 加热温度对涂层厚度的影响

图4为不同加热温度对Al-Si涂层厚度的影响。原始AS150 Al-Si涂层总厚度为22.21 μm,在保温时间为5 min的恒定条件下进行热冲压成形,当加热温度从840 ℃升高至1000 ℃,Al-Si涂层总厚度从27.78 μm增加至40.46 μm,界面结合层厚度从1.08 μm增加至15.11 μm,涂层增厚从5.57 μm增加至18.25 μm(与原始AS150 Al-Si涂层厚度相比)。

图4 加热温度对Al-Si涂层厚度的影响Fig.4 Effect of heating temperature on thickness of the Al-Si coating

随着加热温度的升高,相对原子量较大的Fe沿垂直于表面方向由热成形钢基体向Al-Si涂层表面的迁移量逐渐增大,因此,Al-Si涂层表面的Fe含量增加,涂层表面有更多的Fe原子与涂层表面的O原子及炉内空气的O原子在高温条件下发生化学反应生成氧化物层(铁的氧化物等),从而使得涂层总厚度增加[13]。同时,随着加热温度的升高,Al-Si涂层与热成形钢基体界面处的Fe含量逐渐增多,且Al沿垂直于表面方向由Al-Si涂层表面向热成形钢基体界面处的迁移量也逐渐增大,因此Fe原子与Al原子在界面处发生化学反应生成的金属间化合物(Fe+Fe3Al)量增多,从而使得界面结合层厚度增加。

2.5 加热温度对热成形钢基体组织及硬度的影响

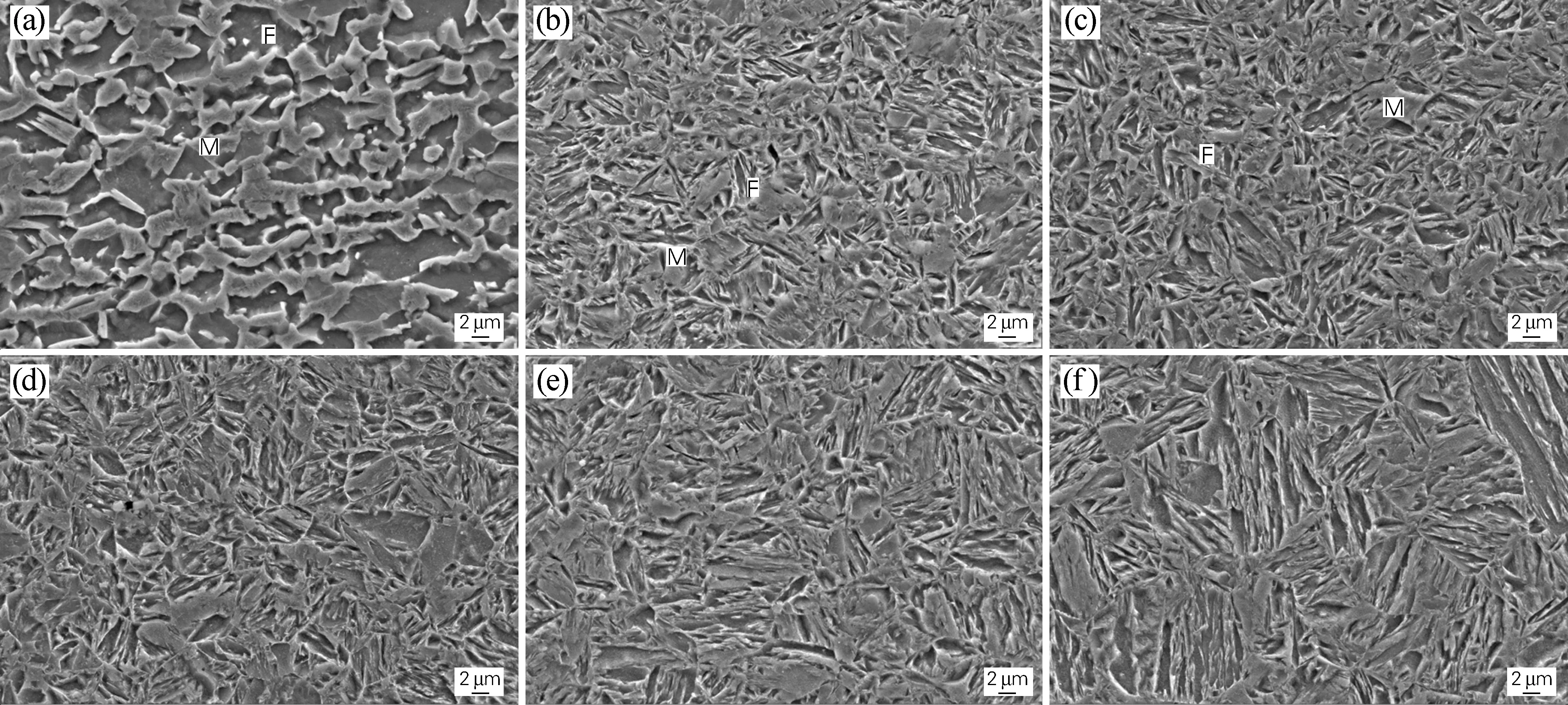

图5和图6为不同加热温度下热成形钢基体的硬度和显微组织。当加热温度从840 ℃逐渐升高至930 ℃时,热成形钢基体的硬度先快速增大,后缓慢增大,随着加热温度进一步升高至960 ℃、1000 ℃,热成形钢基体的硬度呈缓慢减小的趋势。这是因为,当加热温度为840 ℃时,加热温度较低,热成形钢基体组织没有实现完全奥氏体化,有一定量的铁素体(软质相)存在,将热成形钢试验料片从箱式加热炉内快速转移至平板模具内进行保压淬火的过程中,铁素体(软质相)保存下来,与新形成的马氏体(硬质相)共存,从而使得热冲压成形后的热成形钢基体硬度明显偏低,为最小值299 HV0.2;当加热温度升高至870 ℃、900 ℃ 时,经过平板模具淬火的热成形钢基体组织中的铁素体(软质相)含量明显减少,从而使得热成形钢基体硬度值明显增大;当加热温度进一步升高至930 ℃时,经过平板模具淬火的热成形钢基体组织为全马氏体组织,热成形钢基体的硬度值达到最大,为505 HV0.2;随着加热温度进一步升高至960 ℃、1000 ℃,热成形钢基体组织晶粒逐渐粗化,使得热成形钢基体硬度值呈缓慢减小的趋势。

图5 加热温度对热成形钢基体硬度的影响Fig.5 Effect of heating temperature on hardness of the hot stamped steel substrate

图6 不同加热温度下热成形钢基体的显微组织Fig.6 Microstructure of the hot stamped steel substrate at different heating temperatures(a) 840 ℃; (b) 870 ℃; (c) 900 ℃; (d) 930 ℃; (e) 960 ℃; (f) 1000 ℃

3 结论

1) 随着加热温度的升高,Fe沿垂直于表面方向由22MnB5热成形钢基体向Al-Si涂层表面的迁移量逐渐增大,O沿垂直于表面方向由Al-Si涂层向热成形钢基体的迁移量逐渐增大,O沿垂直于表面方向由Al-Si涂层向热成形钢基体迁移的最大深度约为2.80 μm。

2) 当加热温度为840 ℃时,Al-Si涂层中的金属间化合物Fe-Al-Si相为Fe3Si2Al5相,呈细长连续状,且靠近热成形钢基体与Al-Si涂层的界面处;当加热温度升高至870 ℃时,金属间化合物Fe-Al-Si相为Fe2SiAl3相,呈连续状,略微变粗;当加热温度升高至900 ℃时,金属间化合物Fe-Al-Si相为Fe2SiAl2相,呈连续状,明显粗化;随着加热温度进一步升高至930 ℃、960 ℃时,金属间化合物Fe-Al-Si相为Fe3SiAl3相,呈粗大不连续状,向Al-Si涂层表面偏移;当加热温度升高至1000 ℃时,金属间化合物Fe-Al-Si相为Fe4SiAl4相,进一步偏移靠近涂层表面。

3) 当加热温度为930 ℃时,涂层表面粗糙度Ra值达到最大值1.89 μm,峰值计数Rpc值达到最大值218,有利于后续涂装工序工件表面质量。

4) 随着加热温度的升高,Al-Si涂层总厚度从27.78 μm 增加至40.46 μm,界面结合层厚度从1.08 μm增加至15.11 μm,涂层增厚从5.57 μm增加至18.25 μm。

5) 随着加热温度的升高,热成形钢基体中的铁素体(软质相)含量逐渐降低,热成形钢基体硬度先快速增大,后缓慢增大,随着加热温度进一步升高至960、1000 ℃时,热成形钢基体组织晶粒逐渐粗化,热成形钢基体的硬度呈缓慢减小的趋势。当加热温度为930 ℃ 时,热成形钢基体的硬度达到最大值505 HV0.2。