淬火温度对Fe-Cr-B-C合金涂层组织及硬度的影响

2022-10-25吴宪吉宋元元杨志荣闫德胜姜海昌胡小锋

吴宪吉, 宋元元, 杨志荣, 闫德胜, 姜海昌, 胡小锋

(中国科学院 金属研究所 核用材料与安全评价重点实验室, 辽宁 沈阳 110016)

Fe-Cr-B-C合金涂层作为新一代耐磨材料,因其优异的耐磨性能和低廉的价格而广泛应用于采矿、混凝土、煤炭、农机等制造领域[1-2]。耐磨材料的性能主要由硬质强化相以及基体决定。传统的Fe-Cr-C合金硬质强化相以碳化物M7C3、M23C6、M3C(M为Fe、Cr)组成,与其相比,Fe-Cr-B-C合金的析出相还有硼化物,强化相的种类更加丰富。B在Fe中的溶解度极低,在铁素体中溶解度为0.0004%,在奥氏体中溶解度为0.02%,易与Fe、Cr形成高硬度硼化物,与碳化物相比,硼化物具有更高的硬度及热稳定性。M2B是Fe-Cr-B-C合金的主要硬质强化相,其硬度高达1400~1800 HV,广泛应用于铁基合金耐磨材料的强化,如高硼铸造合金、高硼白口铸铁等。

硼在很宽的中子能量范围内均能有效地吸收中子,因此Fe-Cr-B-C合金具有良好的抗辐射性能,在核电环境耐磨材料及表面强化等领域具有潜在的用途[3]。随着硼含量的增加,Fe-Cr-B-C合金的硬度不断提高,与此同时冲击性能却不断降低,这主要是因为硼化物易在基体晶间以网格状析出,随着硼化物含量的增加,基体连续性持续下降,在外力作用下,易于在材料中产生较大的应力集中,使裂纹易于萌生和扩展。因此,改善硼化物的形态和分布是改善其韧性,提高Fe-Cr-B-C合金耐磨性能的有效手段。合金涂层中添加合金元素W、Mo、V、Nb、Ti以及稀土元素均能改善硼化物的形态和分布。张坚等[4]在高硼铁基中添加了稀土元素Ce进行改性,发现硼化物出现断网,甚至呈颗粒状,组织得到优化,合金韧性显著提高。但稀土元素Ce的价格较高,增加了Fe-Cr-B-C合金的制造成本,不利于其推广及应用。

热处理是改善Fe-Cr-B-C合金组织和性能的重要措施,可以优化硬质强化相的形态和分布,同时利用析出相与基体之间的回溶和析出控制基体的类型及强度,最终影响Fe-Cr-B-C合金的耐磨性能。针对上述问题,本文设计了一种亚共晶型Fe-Cr-B-C合金涂层,为进一步提高合金涂层的耐磨性能,消除网状硼碳化物对基体的割裂作用,优化合金组织,重点研究了淬火温度对Fe-Cr-B-C合金涂层组织与性能的影响,为发展Fe-Cr-B-C合金涂层提供试验及理论指导。

1 试验材料及方法

1.1 Fe-Cr-B-C合金涂层堆焊粉体成分设计

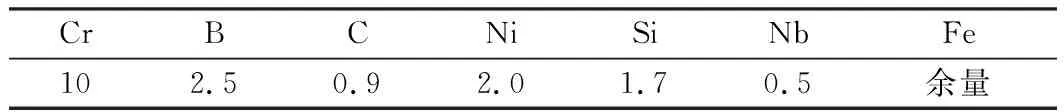

由于Fe-Cr-B-C合金涂层主要应用于采矿、水泥、道路、农机等耐磨部件的表面强化及修复,使用量大,对成本要求严格,因此需要合金涂层堆焊材料价格低廉且易获得。此外,合金涂层需要具有较高的硬度(一般≥60 HRC)以及较高的冲击性能,保证其具有良好的耐磨性能。最后,堆焊材料需要具有良好的堆焊性能,能够熔覆不同材质的基材。本文以Fe-Cr-B-C合金为基础,精确控制主元Cr、B、C的含量,并添加辅助合金元素Si、Nb、Ni。辅助合金元素在形成耐磨组织方面的作用是不可低估的,这些合金元素有些可以直接形成硬质相,有些可以改变奥氏体的相变性质,使基体组织的耐磨能力大大提高。Si是钢铁材料中的常见合金元素,固溶于奥氏体或铁素体基体当中,产生固溶强化作用,其固溶强化作用强于Mn、Ni、Cr、W、Mo、V等合金元素,能够显著提高奥氏体及其转变产物的弹性极限、屈服强度和疲劳强度,对于提高材料的耐磨能力是有益的[5]。Ni能够显著降低奥氏体转变的临界温度,且固溶于基体当中可起到很好的基体强化作用,但随着Ni含量的增加,组织中的残留奥氏体随之增加,残留奥氏体数量过高容易引起材料冲击性能的降低,因此需要限制Ni元素的添加量。Nb属于强碳化物,堆焊过程在熔池中优先析出稳定的NbC颗粒,具有良好的细化晶粒作用,但Nb的价格较高,因此添加量一般控制在1%以内。基于以上的理论分析,本试验设计的Fe-Cr-B-C合金涂层堆焊粉体的化学成分如表1所示。

表1 Fe-Cr-B-C合金粉体的化学成分(质量分数,%)

1.2 试验方法

等离子堆焊是利用高能等离子弧将焊料堆焊在基材表面的技术,其成本低、效率高,非常利于工业推广和应用。本试验利用等离子堆焊工艺在45钢基材表面熔覆Fe-Cr-B-C合金涂层(试验设备为DML-03BD型等离子堆焊机),堆焊工艺参数为:焊接电流130 A,焊接速率120 mm/min,送粉速率25 g/min,离子气1.5 L/min,保护氩气10 L/min,粉体粒径50~150 μm,涂层厚度2 mm。

利用线切割制备10 mm×10 mm×10 mm的试样,装入石英管并真空封管后放入电阻炉中加热至850、950和1050 ℃,保温1 h后水淬。采用150~2000目的碳化硅砂纸制备金相试样,经盐酸苦味酸酒精溶液腐蚀后采用Apreo场发射扫描电镜分析合金涂层的微观组织和元素分布,利用Akashi 5103显微维氏硬度计测量合金涂层的显微硬度。

2 试验结果与分析

2.1 等离子堆焊Fe-Cr-B-C合金涂层组织及相结构分析

图1(a)为等离子堆焊获得的Fe-Cr-B-C合金涂层的显微组织。由图1(a)可以看出,涂层与基材的熔合线平直,涂层与基材结合良好,组织由白色树枝晶基体和灰色网状硼碳化物组成,属于典型的亚共晶组织。在等离子弧作用下,粉体发生重熔形成熔池,随着熔池温度的降低,初生γ-Fe以树枝晶状析出,γ-Fe析出过程不断向周围排出Cr、B、C等元素,当达到共晶温度(1149 ℃) 时发生共晶转变,在晶界形成连续的网状硼碳化物+γ-Fe[6]。共晶反应过程时,硼碳化物被奥氏体包围,形成相对孤立的相,呈块状或针状。这种网状分布的共晶硼碳化物割裂基体完整性,严重影响了合金涂层的冲击性能,对涂层的耐磨性能非常不利,在磨损过程中受到较大冲击时易引起耐磨层开裂、脱落,影响使用寿命。共晶组织附近分布着少量白色块状NbC,尺寸约2 μm,NbC优先在堆焊熔池中析出,能够很好地起到形核质点作用,细化组织作用明显,能够同时提高合金涂层的硬度和韧性。

图1 等离子堆焊态Fe-Cr-B-C合金涂层的显微组织Fig.1 Microstructure of the as-plasma overlaid Fe-Cr-B-C alloy coating

图1(b)为等离子堆焊获得的Fe-Cr-B-C合金涂层SEM显微组织,结合图2堆焊合金涂层的XRD分析可知,共晶硼碳化物由M2B和M3(B,C)组成,与硼碳化物M3(B,C)相比,M2B硬度更高,是Fe-Cr-B-C合金涂层的主要强化相。基体由针状马氏体和残留奥氏体组成,且残留奥氏体数量较多。针状马氏体是一种高碳马氏体,硬度较高,有助于合金涂层宏观硬度的提高,是理想的耐磨涂层基体。但堆焊Fe-Cr-B-C合金涂层基体当中残留奥氏体数量较多会影响合金涂层的冲击性能,因此需要进一步对Fe-Cr-B-C合金涂层进行淬火处理,调整其基体和硬质相的分布及形态。

2.2 淬火温度对Fe-Cr-B-C合金涂层组织的影响

图3为Fe-Cr-B-C合金涂层经不同温度淬火后的SEM显微组织。可以看出,850 ℃淬火后Fe-Cr-B-C合金涂层共晶组织中的M3(B,C)大量回溶,基体全部转变为针状马氏体,与堆焊态Fe-Cr-B-C合金涂层基体相比,马氏体更加细小,这主要是因为基体析出大量的二次硼碳化物,抑制了马氏体的长大。结合图4合金涂层不同温度淬火后的XRD分析可知,二次硼碳化物为M23(B,C)6。M23(B,C)6硬度较高,均匀分布在马氏体基体中能够起到很好的弥散强化作用[7]。950 ℃淬火后,Fe-Cr-B-C合金涂层共晶M2B边缘变得圆润,发生轻微溶解,基体中析出的M23(B, C)6明显长大,尺寸达1 μm。随着淬火温度进一步提高至1050 ℃,Fe-Cr-B-C合金涂层共晶M2B明显回溶,断网和球化现象明显,这种组织变化有利于改善合金涂层的韧性,其原因主要是高温加速了B、C原子的扩散和M2B的回溶。此外,二次析出物M23(B, C)6大量回溶,数量明显减少,此时基体中溶入了大量的C、Cr等合金元素,有助于基体强度的增加。

图3 Fe-Cr-B-C合金涂层经不同温度淬火后的显微组织Fig.3 Microstructure of the Fe-Cr-B-C alloy coating after quenching at different temperatures(a) 850 ℃; (b) 950 ℃; (c) 1050 ℃

图4 Fe-Cr-B-C合金涂层经不同温度淬火后的XRD图谱Fig.4 XRD patterns of the Fe-Cr-B-C alloy coating after quenching at different temperatures

硬质强化相的类型、数量、尺寸、分布及形态与基体对涂层的性能起到决定性的作用[8]。淬火工艺可以优化硬质强化相的分布和形态,同时促进硬质相与基体之间的固溶或析出,最终影响材料的力学性能,是改善Fe-Cr-B-C合金涂层组织和性能的重要措施。Fe-Cr-B-C合金涂层主要强化相以网状析出的硼碳化物为主,这种网格状结构割裂基体组织,使得涂层的韧性大大降低,影响了涂层的耐磨性能。为了消除共晶硼碳化物的网状分布,优化组织形态,提高涂层的韧性, Fe-Cr-B-C合金涂层使用前应进行必要的淬火处理。

2.3 硬度

硬度是涂层耐磨性能最重要的表征之一。表3为不同温度淬火后Fe-Cr-B-C合金涂层的显微硬度实测值,由表3可以看出,随着淬火温度的升高,硬度不断提高。结合SEM分析结果可知,经850 ℃淬火后Fe-Cr-B-C合金涂层共晶组织中的M3(B,C)回溶,虽然硬质强化相数量有所减少,但基体中的残留奥氏体数量减少,马氏体细化以及二次碳化物的大量析出,均提高了合金涂层的硬度,因此与堆焊态Fe-Cr-B-C合金涂层相比,850 ℃淬火后的合金涂层硬度仅略有下降。950 ℃淬火后合金涂层基体中的马氏体进一步细化,二次碳化物尺寸明显增大,因此硬度有所增加。当淬火温度达到1050 ℃时,共晶M2B部分回溶,硬质相数量进一步减少,但由于合金元素的固溶提高了基体的硬度,因此合金涂层硬度最高。涂层硬度由硬质相硼碳化物和基体共同决定,磨损过程中,硬质相能够很好地保护基体免受磨损,起到很好的“阴影效应”,而基体对硬质相有着保护作用。通过淬火工艺调整硬质相和基体构成,可以获得综合性能优良的Fe-Cr-B-C合金涂层。

表3 Fe-Cr-B-C合金涂层的显微硬度(HRC)

3 结论

1) 堆焊态Fe-Cr-B-C合金涂层显微组织主要由马氏体+奥氏体基体和共晶硼碳化物M2B+M3(B,C)组成。共晶硼碳化物沿晶界析出,形成网状结构,属于典型的亚共晶组织,基体连续性被割裂,磨损过程中受到较大冲击时,容易引起耐磨层开裂、脱落,影响使用寿命。

2) 共晶组织当中的M2B是Fe-Cr-B-C合金涂层的主要强化相,其硬度、大小、尺寸、分布及形态对于耐磨层的性能起到决定性的作用。通过淬火工艺可使共晶M2B断网、球化,基体连续性显著提高,组织明显改善。此外,随着淬火温度的升高,溶入基体当中的合金元素强化了基体强度,有助于耐磨层硬度的进一步提高。

3) 淬火工艺明显改善了Fe-Cr-B-C合金涂层硬质强化相M2B的形态及分布,提高了基体强度,是提高耐磨层综合性能的有效措施。