铌微合金化高强塑积冷轧DP780钢的I&Q&P工艺

2022-10-25杨康,史娜,丁敬,于良,方强

杨 康, 史 娜, 丁 敬, 于 良, 方 强

(1. 马鞍山钢铁股份有限公司 销售公司, 安徽 马鞍山 243003;2. 马鞍山钢铁股份有限公司 技术中心, 安徽 马鞍山 243003;3. 马鞍山钢铁股份有限公司 特钢公司, 安徽 马鞍山 243003)

21世纪以来,我国汽车工业获得了快速发展,汽车工业的崛起在给人们生活提供便捷的同时,也导致环境污染和能源危机问题愈加严峻。研究表明,汽车自重每增加10%,将增加8%的油耗与4%的尾气排放量[1],因此开发兼顾轻量化与高安全性的高强度钢板,不仅能提高汽车钢生产厂家的核心竞争力,更符合节能减排的发展新目标[2-3]。双相钢作为第一代汽车先进高强钢的代表钢种,可由低碳钢或低合金钢经控轧控冷或临界区热处理工艺制得,其组织通常以软相铁素体为基体,晶界处分布着岛状的硬质相马氏体[4-6],具有合金含量少、工艺简单、屈强比低、初始硬化速率高与连续屈服等独特优势[7],被广泛应用于汽车制造业。实际生产过程中,双相钢强度的提高往往以牺牲塑性为代价,其翻边成形性与抗碰撞等性能与TRIP钢相比仍有待提高。研究表明,钢中如果存在亚稳态残留奥氏体,可在拉伸过程中发挥相变诱发塑性效应,同时提高材料的强度和塑性[8-10]。基于这一原理,本研究尝试将淬火配分工艺引入双相钢生产[11-12],即将经临界区退火的钢淬火至马氏体区某一温度,以保留一定比例的奥氏体,随后在马氏体区或升温至某一温度保温一段时间,通过控制碳的扩散完成其向奥氏体的富集[13],最后冷却至室温,以获得铁素体、岛状马氏体和残留奥氏体的三相混合组织。考虑到两相区加热温度和淬火温度的高低会影响奥氏体中碳和合金元素的富集程度,进而引起组织中各相体积分数和形貌等发生变化,因此制定合理的热处理温度对改善双相钢的组织性能意义重大。此外,在钢中加入微量的Nb来细化晶粒,可减少临界区退火与配分过程中碳原子的扩散自由程,使其在较低温度、有限时间内向奥氏体中富集,稳定奥氏体[14-15]。

本次试验以铌微合金化DP780冷轧双相钢为研究对象,通过设置不同退火温度和淬火温度来协调组织中三相间的比例,探讨了不同工艺下试验钢的碳原子扩散热力学、第二相粒子回溶及其对显微组织与力学性能的作用机制,为高强塑积冷轧双相钢的生产提供新思路。

1 试验材料与方案

与传统800 MPa级冷轧双相钢相比,试验钢中的碳与硅含量稍有增加,主要是抑制渗碳体析出,并稳定残留奥氏体;适量Nb的添加用来细化显微组织与减少碳原子扩散自由程,并加速碳向奥氏体富集。试验钢经150 kg中频感应熔炼炉冶炼后浇注成方锭,随后将其热锻成60 mm×220 mm×250 mm的板坯,其化学成分(质量分数,%)为0.20C、0.95Si、1.75Mn、0.042Nb,余量Fe。

将板坯随炉加热至1200 ℃保温2 h,然后用二辊可逆式热轧试验轧机经9道次轧至3.2 mm厚,终轧温度为860 ℃,再将其水冷至600 ℃左右,随后将热轧板送入600 ℃箱式电阻炉中均温2 h,随炉冷却以模拟卷取。热轧板经酸洗、涂油后在四辊可逆式冷轧试验轧机经多道次压下轧至1.5 mm厚钢板。在冷轧板上切取1.5 mm×220 mm的试样为随后的退火模拟做准备。试验选用盐浴法对试样进行I&Q&P(临界退火与淬火配分)处理,试验过程中设定了2种临界退火温度与3种淬火温度,具体工艺流程如图1所示。

图1 I&Q&P工艺示意图Fig.1 Schematic diagram of I&Q&P process

按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》要求,将I&Q&P处理后的试样经线切割加工为50 mm标距的非比例标准拉伸试样,然后在Zwick/Roell Z150万能拉伸试验机上采用静态拉伸测定试验钢的力学性能。

试样经砂纸研磨、机械抛光、4%硝酸酒精腐蚀后,分别使用BX51光学显微镜与NANO SEM430场发射扫描电镜进行组织观察。热处理后的试样经研磨与电解抛光后利用UltimaⅣ X射线衍射仪对钢中残留奥氏体含量进行测量,试验过程采用铜靶,选取FCC相(200)、(220)、(311)与BCC相(200)、(211)衍射峰,根据公式(1)计算残留奥氏体体积分数Vγ,采用公式(2)和公式(3)计算残留奥氏体中的碳含量Cγ[16-17]。

(1)

αγ=3.547-0.046×Cγ

(2)

(3)

式中:Vγ为钢中残留奥氏体体积分数;Iα为铁素体峰的积分强度;Iγ为奥氏体峰积分强度;G为奥氏体晶面与马氏体晶面所对应的强度有关因子比,具体数值如表2所示,求取6个Vγ的平均值作为最终残留奥氏体体积分数;αγ为平均点阵常数;Cγ为残留奥氏体中碳含量;λ为衍射波的波长;(hkl)为晶面指数;θ为入射角。

表2 不同衍射线对应的G值[18]

2 试验结果

不同I&Q&P工艺下试验钢的光学显微组织如图2所示。试验钢的显微组织主要由细小铁素体与岛状马氏体组成。在830 ℃退火时,组织中铁素体晶界清晰可见,岛状马氏体主要沿细小铁素体晶界析出,如图2(a~c)所示;随着淬火温度的升高,铁素体晶界逐渐模糊化,在铁素体晶内也析出了一些岛状马氏体,如图2(c)所示。与830 ℃退火的显微组织相比,在860 ℃退火时,铁素体晶粒明显细化,马氏体含量也明显增加,并且铁素体晶界较模糊,如图2(d~f)所示;与240、260 ℃淬火相比,在280 ℃淬火时组织中马氏体以细小岛状分布,这种细小岛状马氏体在铁素体晶界与晶内均有分布,如图2(f)所示。这是因为在两相区退火过程中,铁素体再结晶与奥氏体相变同时发生;铁素体再结晶驱动力为形变储能,奥氏体相变驱动力为新旧相自由能差,退火温度的升高不改变再结晶驱动力,只加速合金元素扩散,但是可以显著改变新旧相自由能差,因此退火温度升高对奥氏体相变的促进比对再结晶的促进作用大,这样细小的初生奥氏体晶粒将阻碍铁素体再结晶晶粒的长大,致使860 ℃退火时铁素体晶粒较830 ℃退火时的铁素体晶粒细小[19-21]。两相区退火温度的高低直接决定着奥氏体的稳定性,退火温度越高,奥氏体含量越高,其中的合金元素富集越少,其稳定性越差[22-24]。830 ℃退火时,淬火温度高,一次淬火后所生成的一次马氏体含量少,残留奥氏体含量高,其稳定性较差,致使二次冷却后部分奥氏体进一步转变为马氏体,此时马氏体相对细小,如图2(c)所示;860 ℃退火时,奥氏体含量高,奥氏体稳定性较差,在较低温度淬火时,大量奥氏体转变为条状马氏体,如图2(d,e)所示;而在较高淬火温度,一次淬火后的马氏体转变量少,致使马氏体以岛状为主,如图2(f)所示。

图2 不同I&Q&P工艺下试验钢的光学显微组织退火温度:(a~c)830 ℃;(d~f)860 ℃ 淬火温度:(a, d)240 ℃;(b,e)260 ℃;(c,f)280 ℃Fig.2 Optical microstructure of the tested steel under different I&Q&P processesAnnealing temperature: (a-c) 830 ℃; (d-f) 860 ℃ Quenching temperature: (a,d) 240 ℃; (b,e) 260 ℃; (c,f) 280 ℃

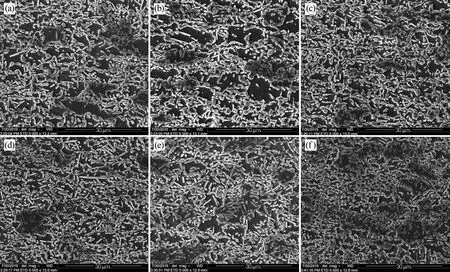

为了进一步显示组织的内在形貌,对试验钢显微组织进行了高倍扫描观察,结果如图3所示。由图3可看出,在同一退火温度下,随淬火温度的升高,铁素体晶粒相对细小,可能原因是一次淬火时残留奥氏体含量较高,配分后奥氏体中合金元素的富集含量低,稳定性降低,大多数奥氏体在二次冷却过程中转变为细小岛状马氏体导致。另外,随淬火温度的升高,马氏体形貌由条状与大块束状转变为细小岛状与小块束状分布,这主要是因为淬火温度较低时,以一次淬火马氏体为主,一次淬火马氏体呈针状并粗大一些;淬火温度较高时,一次淬火马氏体与二次淬火马氏体共存,二次淬火马氏体主要呈岛状并细小一些。在同一淬火温度下,830 ℃退火时,组织中M/A岛较860 ℃退火时相对亮白一些,说明830 ℃退火时奥氏体中合金元素富集程度大,稳定性较860 ℃退火时高。在同一退火温度下,260 ℃淬火时,组织中M/A岛较240 ℃与280 ℃淬火时亮白一些,说明260 ℃淬火时合金元素富集程度最高,奥氏体的稳定性最好。

图3 不同I&Q&P工艺下试验钢的SEM图像退火温度:(a~c)830 ℃;(d~f)860 ℃ 淬火温度:(a,d)240 ℃;(b,e)260 ℃;(c,f)280 ℃Fig.3 SEM images of the tested steel under different I&Q&P processesAnnealing temperature: (a-c) 830 ℃; (d-f) 860 ℃ Quenching temperature: (a,d) 240 ℃; (b,e) 260 ℃; (c,f) 280 ℃

图4为不同I&Q&P工艺下试验钢的力学性能。由图4(a)可看出,I&Q&P处理后试验钢的抗拉强度均大于780.0 MPa,其抗拉强度最大值达821.1 MPa,最小值达792.5 MPa,均满足DP800级别要求;由图4(a) 还可得出,在同一退火温度下,随着淬火温度的升高,试验钢的抗拉强度呈先减小后增加的趋势;在860 ℃退火时,抗拉强度受淬火温度的变化波动较小,这与高温退火晶粒、合金元素、析出物与相含量相对均匀有关。图4(b)为试验钢伸长率与强塑积随淬火温度的变化曲线。可见,试验钢的伸长率与强塑积随淬火温度的变化趋势一致,均随着淬火温度的升高先增加后减少,在830 ℃退火时变化较大,而860 ℃退火时变化很小。在相同淬火温度下,860 ℃退火时的伸长率与强塑积均较830 ℃退火时高。退火温度为830 ℃时,240 ℃与280 ℃淬火条件下的伸长率与强塑积很小,其伸长率只有15%~16%,强塑积只有12~13 GPa·%;而260 ℃淬火条件下的伸长率与强塑积较高,分别为23.8%与18.9 GPa·%。退火温度为860 ℃ 时,其伸长率与强塑积均较高,伸长率>24.5%,强塑积>20 GPa·%;并且在260 ℃淬火时获得最大伸长率与强塑积,其值分别为26.8%与21.5 GPa·%。

图4 不同I&Q&P工艺下试验钢的力学性能(a)抗拉强度;(b)伸长率与强塑积Fig.4 Mechanical properties of the tested steel under different I&Q&P processes(a) tensile strength; (b) elongation, product of strength and elongation

3 讨论

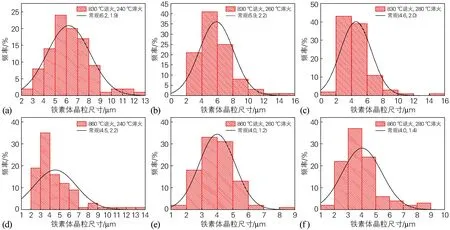

晶粒大小对材料的力学性能起着决定性作用,细小晶粒可以在提高材料强度的同时又显著改善材料的塑韧性。图5为利用Nano-Measurer软件对金相照片中的铁素体晶粒尺寸进行统计分析的结果,由图5可看出,830 ℃退火时平均晶粒尺寸为4.6~6.2 μm,以>5 μm 为主;而860 ℃退火时平均晶粒尺寸为4.0~4.5 μm,以<5 μm为主。这是因为退火过程中铁素体再结晶与奥氏体相变是相互竞争生长的,在较低温度退火时,铁素体再结晶过程快于奥氏体相变过程;然而在较高温度退火时,奥氏体相变驱动力显著增加,奥氏体相变过程的增幅显著高于铁素体再结晶过程,新生的细小奥氏体阻碍铁素体再结晶的长大[19-20]。这种细小均匀的组织有利于钢的强塑性,这也是860 ℃退火时其伸长率与强塑积显著优于830 ℃退火的主要原因之一。

图5 不同I&Q&P工艺下试验钢中的铁素体晶粒尺寸退火温度:(a~c)830 ℃;(d~f)860 ℃ 淬火温度:(a,d)240 ℃;(b,e)260 ℃;(c,f)280 ℃Fig.5 Grain size of ferrite in the tested steel under different I&Q&P processesAnnealing temperature: (a-c) 830 ℃; (d-f) 860 ℃ Quenching temperature: (a,d) 240 ℃; (b,e) 260 ℃; (c,f) 280 ℃

对于先进高强钢来说,钢中亚稳奥氏体含量及其稳定性对其塑性与强塑积的改善具有重要作用。不同I&Q&P工艺下试验钢的XRD图谱及奥氏体中碳含量计算结果如图6所示。根据XRD图谱计算的残留奥氏体结果可看出,在相同的淬火温度下,860 ℃退火试验钢中残留奥氏体含量高于830 ℃退火试验钢;在相同的退火温度下,随着淬火温度的升高,试验钢中残留奥氏体含量呈现先增加后减少的趋势。然而残留奥氏体中碳含量与残留奥氏体含量呈现相反的规律,且残留奥氏体中的碳含量差别较小。在860 ℃退火时,试验钢中残留奥氏体含量最小值为11.24%,最大值为13.89%,其碳含量约为1.25%;在830℃退火条件下,260 ℃淬火试验钢获得相对较高的残留奥氏体含量,其值为13.04%,其中碳含量为1.27%,240 ℃与280 ℃淬火试验钢中残留奥氏体含量分别为10.14%与10.22%,其中碳含量分别为1.31%与1.32%。根据Steven-Haynes[25]公式Ms=561-474C-33Mn-17(Cu+Ni)-21Mo(式中各字母代表其对应元素的质量分数)及残留奥氏体中碳含量初步估算得出:残奥中碳含量在1.25% 左右时,其Ms约为-30 ℃;而碳含量在1.32%时,其Ms约为-65 ℃,残留奥氏体的稳定性显著增加。在退火过程中除了碳原子扩散外,其中的Mn原子在高温下也会从铁素体向奥氏体扩散。在830 ℃退火时,奥氏体含量少,其中Mn原子的含量较860 ℃退火时高。综合以上碳原子与锰原子含量可知,在830 ℃退火及240 ℃、280 ℃淬火条件下,钢中残留奥氏体含量相对较少,并且残留奥氏体中的碳、锰元素含量较高,因此发生TRIP效应作用较弱,致使其伸长率与强塑积较低;其余工艺试验钢中含有相对较高含量的残留奥氏体,其中碳、锰元素含量适中,在一定应变作用下,容易发生TRIP效应,因此其伸长率与强塑积较高。

图6 不同I&Q&P工艺下试验钢的XRD图谱(a)及残留奥氏体含量(b)Fig.6 XRD patterns(a) and retained austenite content(b) of the tested steel under different I&Q&P processes

双相钢中强化效果最显著的是钢中马氏体含量与马氏体中的碳含量,图7为采用Image-pro软件对钢中马/奥岛含量统计结果。由图7可看出,860 ℃退火试验钢中马氏体+奥氏体含量高于830 ℃退火试验钢,且各淬火温度的变化对其含量变化影响较小;830 ℃退火试验钢中马氏体含量变化相对较大,在240 ℃与280 ℃淬火时,其含量相对较高,260 ℃淬火时含量较低。虽然860 ℃退火试验钢中马氏体含量高于830 ℃,但是其马氏体中的碳含量低于830 ℃退火试验钢,因此相同体积分数下马氏体相强化效果弱于830 ℃退火试验钢;830 ℃退火+260 ℃淬火条件下,马氏体含量显著低于其他几个工艺,因此其强化效果最弱,抗拉强度最低,如图4(a)所示。

图7 不同I&Q&P工艺下试验钢中马氏体体积分数Fig.7 Volume fraction of martensite of the tested steel under different I&Q&P processes

除了上述细晶强化与马氏体相强化外,Nb的第二相粒子存在形式也对试验钢强度起着重大作用。由NbC在奥氏体中的固溶度积公式(式(4)和式(5))[26]计算得到固溶Nb含量与温度的关系,如图8所示。在830 ℃低温退火时,Nb的固溶度积较小,经计算Nb的回溶量为0.019%;而随着温度的升高,Nb的固溶度积增大,860 ℃退火时Nb的回溶量达0.032%,此时钢中大量的Nb以固溶形式存在。在随后淬火与短时低温配分过程中,固溶Nb来不及析出,固溶Nb的强化效果显著小于其细小第二相粒子对位错运动增殖的强化作用。因此830 ℃退火时,试验钢中第二相粒子强化作用显著高于860 ℃退火试验钢。综合上述马氏体强化、Nb第二相粒子强化与细晶强化作用,860 ℃退火试验钢的强度与830 ℃退火试验钢的差别不大,在830 ℃退火+260 ℃淬火时,抗拉强度稍低,主要是因为其中马氏体含量显著减少。

lg{w[Nb]·w[C]}=3.555-8800/T+(1369/T-0.899)×1.75

(4)

(5)

式中:w[Nb]为处于固溶态的Nb含量;w[C]处于固溶态的C含量。

图8 试验钢固溶Nb含量与温度的关系Fig.8 Relationship between content of Nb in solid solution of the tested steel and temperature

4 结论

1) 在I&Q&P工艺试验条件下,DP780钢的抗拉强度均>780 MPa;在830 ℃退火+260 ℃淬火以及860 ℃退火+淬火试验条件下,试验钢具有较高的伸长率与强塑积;并且在860 ℃退火+260 ℃淬火时,其综合力学性能最佳,抗拉强度为802 MPa,伸长率与强塑积高达26.8%与21.5 GPa·%。

2) 在试验I&Q&P工艺条件下,试验钢的显微组织为铁素体、马氏体与残留奥氏体;在相同的退火温度下,随着淬火温度的升高,试验钢的显微组织稍有细化,组织中马氏体束变小,马氏体由条状转变为岛状;在同一淬火温度下,860 ℃退火时的显微组织细于830 ℃退火时的显微组织;830 ℃退火时,试验钢中铁素体晶粒尺寸以>5 μm为主,而860 ℃退火时,试验钢中铁素体晶粒尺寸以<5 μm为主。

3) 相同的退火温度下,随淬火温度的升高,试验钢的抗拉强度呈先下降后上升的趋势,伸长率与强塑积呈先上升后下降的趋势;830 ℃退火时这种变化趋势显著,而860 ℃退火时其值变化较小,性能稳定性较好。

4) 不同I&Q&P工艺条件下,试验钢中残留奥氏体含量均大于10%。在830 ℃退火及240 ℃与280 ℃淬火时,试验钢中残留奥氏体含量分别为10.14%与10.22%,残留奥氏体中碳含量为1.31%与1.32%,残留奥氏体拥有相对较高的稳定性;在260 ℃淬火条件下,试验钢拥有较高的残留奥氏体含量,830 ℃退火与860 ℃退火试验钢中残留奥氏体含量分别为13.04%与13.89%。