回火温度对NM500耐磨钢组织和性能的影响

2022-10-25朱震宇吴志方

朱震宇, 吴志方, 吴 润

(武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室, 湖北 武汉 430081)

低合金高强钢因其优良的强韧性、耐磨性和经济性而被广泛用于各类工程机械构件和矿用设备[1-2],提高耐磨钢的综合力学性能、耐磨性能和使用寿命一直是人们关注的重要研究方向。在实际生产中,一般通过合适的淬火+回火工艺使低合金高强钢获得良好的强韧性配合[3]。回火工艺能够稳定组织、满足性能要求,同时还能消除内应力,但回火处理会使固溶的过饱和碳原子逐渐从马氏体板条间析出形成大量碳化物,使基体硬度降低,甚至容易导致回火脆性的发生,从而降低耐磨性能[4-6]。目前国内研究主要集中在低硬度级别、板厚低于12 mm耐磨钢板的组织演变和力学性能,而关于450 HBW硬度级别以上高品质高性能低合金耐磨厚板干摩擦性能的研究较少[2,7-10]。本文以NM500低合金高强度耐磨钢为研究对象,通过光学显微镜(OM)、扫描电镜(SEM)和材料表面性能测试等方法对NM500钢不同温度回火处理后的组织和性能进行分析,研究了回火过程中过饱和碳原子的析出对NM500钢硬度、低温冲击性能和干摩擦性能的影响规律,旨在能够为NM500钢在实际生产中选取合适的热处理工艺提供理论指导。

1 试验材料与方法

1.1 试验材料及热处理工艺

试验材料为国内某钢厂生产的NM500耐磨热轧钢板,板厚为35 mm,化学成分(质量分数,%)为0.27C、0.28Si、1.49Mn、0.01P、0.002S、0.025Al、1.251Ni、1.169Cr、0.358Mo、0.022Cu,余量Fe,另含有微量V、Nb、Ti、B、As等元素。根据试验钢的化学成分,由经验公式[11]计算出Ac1和Ac3分别为719.1 ℃和810.1 ℃。从热轧钢板上表面1/4厚度处取样,采用SX2-4-13型箱式电阻炉进行热处理,具体工艺为860 ℃保温40 min后水淬,然后在200、250、300、350和400 ℃下分别回火90 min后空冷,另将未进行淬火和回火处理的试样作为对比试样。

1.2 力学性能和摩擦磨损试验

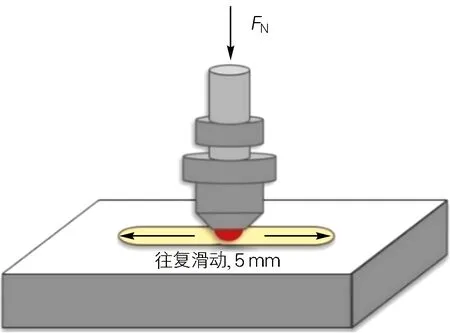

采用JBW-300B型低温冲击试验机进行冲击试验,采用标准V型缺口冲击试样,尺寸为10 mm×10 mm×55 mm,试验温度为-20 ℃。采用HB3000型布氏硬度计测量试验钢的表面硬度,使用BMT-I型多功能材料表面综合性能测试仪进行往复式干摩擦磨损试验,试样尺寸为φ30 mm×10 mm。冲击、硬度和磨损试验结果均为3次重复试验的平均值。图1为往复式滑动摩擦磨损试验示意图,上摩擦副选用φ6 mm 氮化硅陶瓷球,下摩擦副为试验钢,往复滑动距离5 mm,滑动速度为60 mm/s,载荷为70 N,时间30 min,试验温度为室温。通过集成在测试设备中的传感器记录并绘制试样每次测试的摩擦因数曲线,使用表面磨痕测量仪分析测量磨痕截面轮廓并计算磨损损失体积。采用HAL-100型光学显微镜(OM)和FEI Nova 400型场发射扫描电镜(SEM)对不同温度回火处理NM500钢的微观组织和磨痕表面形貌进行观察和分析。

图1 往复式滑动摩擦磨损试验示意图Fig.1 Schematic diagram of the reciprocating sliding friction and wear test

2 试验结果与讨论

2.1 回火温度对显微组织的影响

图2为不同温度回火后NM500钢的微观组织。可以看出,200 ℃回火后得到细长的回火马氏体,板条组织、边界和原始奥氏体晶界都清晰可见(如图2(a)所示);在300 ℃以上回火时,部分马氏体的板条结构开始溶解,不再清晰和细长,可以清楚看到马氏体边界变得模糊,同时固溶在板条间的过饱和碳原子不断增多并出现聚集长大的趋势;回火温度为400 ℃时,马氏体组织分解得更完全,边界逐渐消失,析出的碳化物也明显粗化(如图2(e)所示)。

图2 不同回火温度下NM500钢的SEM图像Fig.2 SEM images of the NM500 steel after tempering at different temperatures(a) 200 ℃; (b) 250 ℃; (c) 300 ℃; (d) 350 ℃;(e) 400 ℃

2.2 回火温度对试样力学性能的影响

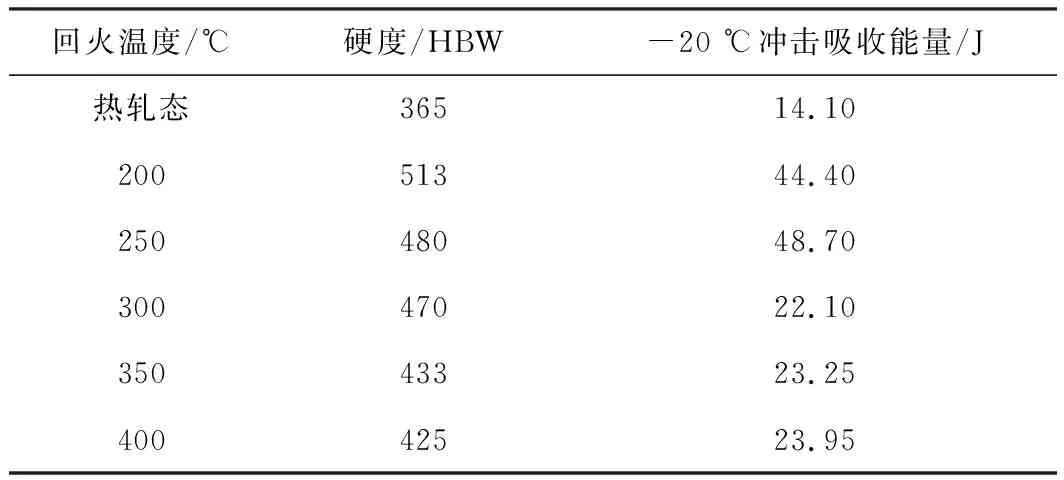

NM500钢回火处理后,马氏体的分解和碳化物的析出逐渐使得钢的强韧性也发生了相应的变化,其低温冲击性能和硬度测试结果如表1所示。相较于热轧态,淬火+不同温度回火后试验钢的硬度和低温冲击吸收能量均有所提升,且随回火温度的升高产生了显著变化,其中200 ℃回火时具有最佳的硬度和韧性配合,硬度和低温冲击吸收能量分别为513 HBW和44.4 J。回火温度的升高致使过饱和碳原子从马氏体板条间析出增加,析出的碳化物能够提供一定的硬化效果,但其影响已不足以抑制固溶强化效果的减弱[12],而且随着碳化物的粗化和铁素体的回复,试验钢硬度从最高的513 HBW持续下降至425 HBW。

表1 不同回火温度下NM500钢的力学性能

与硬度变化趋势不同,回火处理后NM500钢在-20 ℃ 下的低温冲击吸收能量随温度升高呈先升高再降低的变化趋势。图3为不同温度回火后NM500钢的冲击断口形貌,可以看出,热轧态试验钢的断口形

图3 不同回火温度下NM500钢-20 ℃冲击断口形貌(a)热轧态;(b)200 ℃;(c)250 ℃;(d)300 ℃;(e)350 ℃;(f)400 ℃Fig.3 Impact fracture morphologies at -20 ℃ of the NM500 steel after tempering at different temperatures (a) as-hot rolled; (b) 200 ℃; (c) 250 ℃; (d) 300 ℃; (e) 350 ℃; (f) 400 ℃

貌以准解理面和解理面为主,只存在少量韧窝(如图3(a)所示),此时为脆性断裂,低温冲击吸收能量最低,仅有14.10 J。200、250 ℃回火处理后,断口处韧窝数量较多且非常深,属于韧性的微孔聚集型断裂(如图3(b,c)所示),低温冲击吸收能量也随温度的升高从44.40 J增加至48.70 J。300 ℃回火处理后,试验钢断口处准解理面和韧窝共存(如图3(d)所示),低温冲击吸收能量骤降至22.10 J,此时界面强度由于马氏体板条间渗碳体的析出而逐渐减弱,从而易形成裂纹通道造成脆性断裂[13]。350、400 ℃回火处理后,板条界面处渗碳体薄膜发生溶解,形态逐渐向短粗状长大,可以看到此时断口形貌是准解理面、解理面和韧窝共存(如图3(e,f)所示),但此时界面脆性降低,同时韧窝数量开始增加,低温冲击吸收能量出现略微回升。

2.3 干摩擦磨损试验

图4为不同温度回火后NM500钢表面的摩擦磨损形貌。由图4可以看出,在循环应力的作用下,热轧态试验钢表面形成了比较明显的剥落坑,同时表面脱落的碎屑在氮化硅陶瓷球的摩擦过程中压入表面从而形成犁沟(如图4(a)所示)。经淬火+回火处理后,回火温度为200 ℃时试验钢的磨损最轻微(如图4(b)所示),此时回火温度较低,磨痕表面只有犁沟、少量碎屑和微切削存在。300 ℃及以上温度回火时,随回火温度的升高,试验钢基体强度下降明显,抵抗变形的能力减弱,磨痕宽度和深度不断增加,同时磨痕中出现较多的微切削和剥落坑,碎屑堆积的情况也越严重。回火温度较高时,还会有少量微裂纹的产生(如图4(e)所示)。低温回火时的磨损机制以轻微的磨粒磨损为主,回火温度的上升使试验钢的磨损机制逐渐向粘着磨损转变。

图4 不同回火温度下NM500钢表面的摩擦磨损形貌(a)热轧态;(b)200 ℃;(c)250 ℃;(d)300 ℃;(e)350 ℃;(f)400 ℃Fig.4 Friction and wear morphologies of the NM500 steel surface after tempering at different temperatures (a) as-hot rolled; (b) 200 ℃; (c) 250 ℃; (d) 300 ℃; (e) 350 ℃; (f) 400 ℃

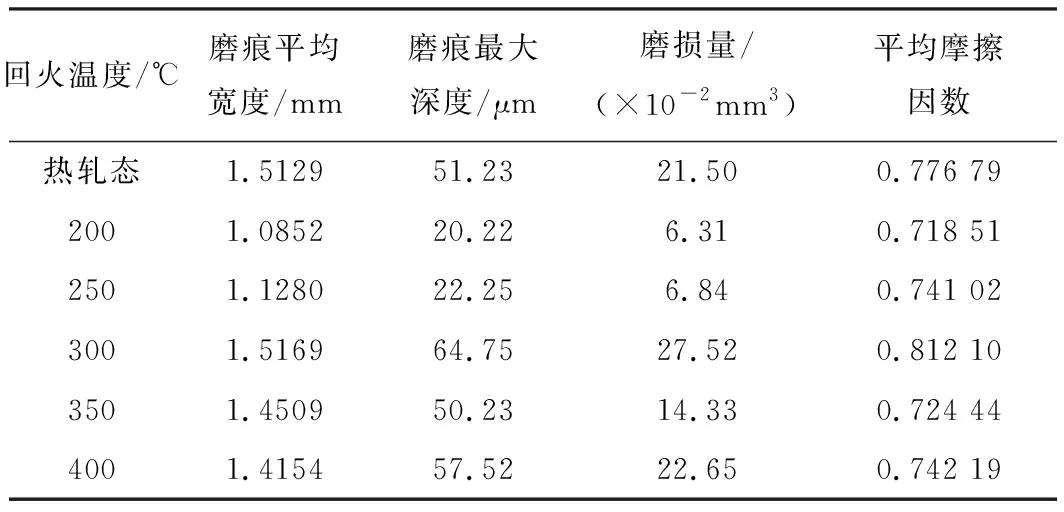

图5为不同回火温度下NM500钢在往复滑动摩擦磨损中的摩擦因数曲线和磨痕横截面轮廓。根据摩擦因数变化曲线,将磨损最后15 min内摩擦因数的平均值作为稳态摩擦因数,磨损量为磨痕截面积与磨痕长度的乘积,具体磨损结果如表2所示。摩擦因数能反映上下摩擦副之间的相互作用程度,由图5(a)可以看出,摩擦因数曲线在初始阶段是不稳定的,此时摩擦因数在不断增加,波动较大,随着往复滑动次数的增加,摩擦因数趋于稳定。热轧态试验钢的平均摩擦因数为0.776 79,经淬火+回火处理后,试验钢的摩擦因数随回火温度升高整体上呈先增大后减小的趋势,在300 ℃时达到最大值,为0.812 10,当回火温度继续从350 ℃升高至400 ℃时摩擦因数略有上升。

图5 不同回火温度下NM500钢的摩擦因数曲线(a)和磨痕截面轮廓(b)Fig.5 Friction factor curves(a) and contour of wear marks(b) of the NM500 steel after tempering at different temperatures

由图5(b)可以看出,不同回火温度下试验钢的磨痕深度各不相同,差异十分显著。热轧态试验钢的磨痕深度为51.23 μm,磨损体积损失为21.5×10-2mm3。经淬火和回火处理后,试验钢的磨损量相差较大,200、250 ℃回火时的磨痕深度较小,耐磨性显著提升,350 ℃回火时耐磨性也有较小提升。相比之下,回火温度为200 ℃时的耐磨性提升最为明显,磨痕深度和磨损体积损失分别为20.22 μm和6.31×10-2mm3。而回火温度为300 ℃时的磨损非常严重,此时磨痕深度达到64.75 μm,体积损失为27.52×10-2mm3,与热轧态相比其耐磨性反而更差,一方面是由于回火伴随着碳化物的析出以及基体的回复,导致基体硬度降低,组织无法抵抗外力持续的破坏,另一方面当回火温度升高至试验钢的回火脆性温区时,冲击性能出现大幅降低,在两者的综合作用下,导致磨损量大幅增加,耐磨性急剧下降。

表2 不同回火温度下NM500钢的摩擦磨损试验结果

为了反映回火后NM500钢中碳化物的析出情况,对不同回火温度下试验钢在高倍显微图像中的碳化物数量进行统计,结果如图6和图7所示。可以看出,200 ℃回火处理后,过饱和碳原子在板条间析出,在界面形成了尺寸较小的片状渗碳体,此时碳化物的体积分数只有1.926%,基体的硬度和韧性较高,此时试验钢表面的磨损损伤较小。随回火温度的升高,碳化物析出数量增加,过饱和碳原子的析出逐渐改变了试验钢的强韧性,试验钢表面出现不同程度的磨损损伤形貌。300 ℃回火后,碳化物含量骤增到3.591%,此时板条间的渗碳体已粗化并变得不规则,试验钢的硬度和韧性大幅降低,此时磨损损伤最为严重,同时存在着磨粒磨损和粘着磨损。

图6 不同回火温度下NM500钢的碳化物分布Fig.6 Carbide distribution of the NM500 steel after tempering at different temperatures (a) 200 ℃; (b) 300 ℃

图7 不同回火温度下NM500钢中碳化物体积分数变化曲线Fig.7 Carbide volume fraction curve of the NM500 steel after tempering at different temperatures

根据经典Archard定律[14]:

式中:W为磨损体积,FN为垂直加载应力,d为相对滑动距离,H为较软接触表面的硬度,k为磨损系数。在本磨损试验中,FN和d是固定的,因此回火处理后的硬度变化是导致NM500钢耐磨性变化的关键因素[4,15-16]。板条的尺寸及固溶碳原子钉扎位错的程度决定了马氏体最终的强度。200 ℃和250 ℃回火处理后,碳原子析出数目较少且尺寸较小,较高的硬度使得基体抵抗外加载荷和磨粒磨损的能力强,因此磨损损伤较小。回火温度升高后,碳原子的析出速度加快,小尺寸的渗碳体逐渐聚集长大且不再与基体共格,对基体的强化效果大幅降低,试验钢硬度和韧性开始持续下降,抵抗外加载荷和磨粒磨损的能力减弱,磨损损伤加重。因此,回火处理NM500钢板条马氏体中过饱和C原子析出是耐磨性降低和磨损机制改变的主要原因。

3 结论

1) 低合金高强度NM500钢低温回火后得到回火马氏体组织,马氏体及板条间固溶的碳原子随回火温度的升高逐渐分解和析出,300 ℃以上回火后板条边界已模糊不清,同时碳化物也聚集粗化。

2) 回火温度的升高对NM500钢的硬度和低温冲击性能产生显著影响,马氏体中固溶的碳原子析出导致钢的硬度持续下降。300 ℃以上回火后粗大渗碳体的出现导致NM500钢低温冲击断口中的解理面和准解理面增加,低温冲击吸收能量随回火温度的升高先升高再降低。200 ℃回火后的强韧性最佳,硬度和-20 ℃ 低温冲击吸收能量分别为513 HBW和44.40 J。

3) NM500钢在200 ℃回火后的耐磨性能优异,少量细小弥散的过饱和碳原子析出有助于改善钢的耐磨性。随着回火温度的升高,形成粗大的短棒状渗碳体导致NM500钢的硬度下降,磨损体积损失和磨痕深度增加,300 ℃以上回火后NM500钢的耐磨性下降明显,磨损机制由磨粒磨损向粘着磨损转变。