罩式退火工艺的升温速率对无取向硅钢织构及性能的影响

2022-10-25苏志贺金自力吴忠旺崔元林任慧平赵小龙罗晓阳狄彦军

苏志贺, 金自力,, 吴忠旺,, 崔元林, 任慧平, 赵小龙, 罗晓阳, 狄彦军

(1. 内蒙古科技大学 材料与冶金学院, 内蒙古 包头 0140102. 内蒙古自治区新金属材料重点实验室, 内蒙古 包头 014010;3. 酒钢宏兴股份有限公司 钢铁研究院, 甘肃 嘉峪关 735100)

无取向硅钢主要用作发电机、电动机的铁芯,随着电力行业的发展,无取向硅钢的需求和产量增长迅猛。无取向电工钢通常采用连续退火工艺生产,此方法生产效率高,成本相对较低。但是国内有部分企业采用CSP工艺制备无取向硅钢,CSP工艺的退火方式为罩式退火,在最终的退火过程中,加热速率、退火温度、保温时间和冷却速率是影响退火织构形成的主要因素,罩式退火过程中冷轧板的升温速率将会影响成品的性能[1]。Zhou等[2]通过脉冲电流对无取向硅钢进行加热,期望获得较强的立方织构,试验结果显示,随着升温速率的增大,Goss织构的占比逐渐增大。Park等[3]研究了加热速度(20 ℃/s和150 ℃/s)对取向硅钢一次再结晶行为的影响,发现在再结晶过程中,Goss取向的晶粒大小不受加热速度的影响,但是在快速加热过程中,Goss取向晶粒所占的比例较大。夏冬生等[4]研究无取向硅钢在11 ℃/s和25 ℃/s的升温速率下织构的演变规律,认为快速升温会使γ线织构减弱,α织 构增强。罩式退火是成卷退火,需要考虑带卷的内外升温过程中的差异,因此研究罩式退火过程中升温速率对织构的影响将对磁性能的优化有重要的指导意义。本试验对含0.8%Si无取向硅钢冷轧板进行了罩式退火试验,研究退火过程中升温速率对无取向硅钢组织、织构及磁性能的影响。

1 试验材料及方法

试验用无取向硅钢的主要化学成分(质量分数,%)为0.0030C、0.80Si、0.30Mn、0.25Alt、0.0030N、0.0030S,余量Fe。经25 kg真空感应炉冶炼,浇铸成尺寸为270 mm×120 mm×70 mm铸坯,铸坯经过1200 ℃加热,用二辊热轧试验机热轧至2.4 mm厚。将热轧板放入700 ℃箱式炉中保温2 h,随炉冷却模拟卷取。冷轧采用一次冷轧法轧至0.5 mm厚,采用管式退火炉对冷轧板进行退火,保护气氛为100%H2。试样分别以50、60、80和100 ℃/h不同升温速率加热到745 ℃保温10 h,然后以10 ℃/h速度降温到200 ℃出炉。

退火后试样经过酸洗去除氧化铁皮,使用TD8510硅钢片性能测试系统测量不同升温速率下无取向硅钢的磁性能,试样尺寸为0.5 mm×30 mm×300 mm;采用Axio Vret. A1型光学显微镜观察微观组织,观察面为ND-RD面;使用X射线衍射仪(XRD)进行宏观织构测量,计算取向分布函数(Orientation distribution function,ODF),取向分布函数φ2=45°截面图是表述无取向电工钢主要织构的最具有代表性的截面图。采用D5000型X射线衍射仪对退火试样进行宏观织构测试,试样尺寸为0.5 mm×15 mm×20 mm。

2 试验结果与分析

2.1 退火升温速率对无取向硅钢组织的影响

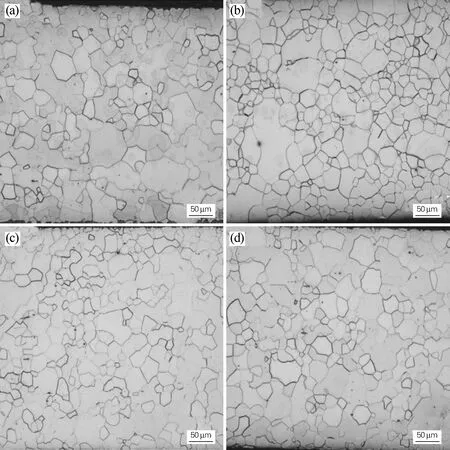

图1为无取向硅钢不同退火升温速率下的显微组织。从图1可以看出,经过不同升温速率退火后组织均形成等轴铁素体再结晶晶粒,无变形组织,已经完全再结晶。

图1 不同退火升温速率下无取向硅钢的显微组织Fig.1 Microstructure of the non-oriented silicon steel after annealing with different heating rates(a) 50 ℃/h; (b) 60 ℃/h; (c) 80 ℃/h; (d) 100 ℃/h

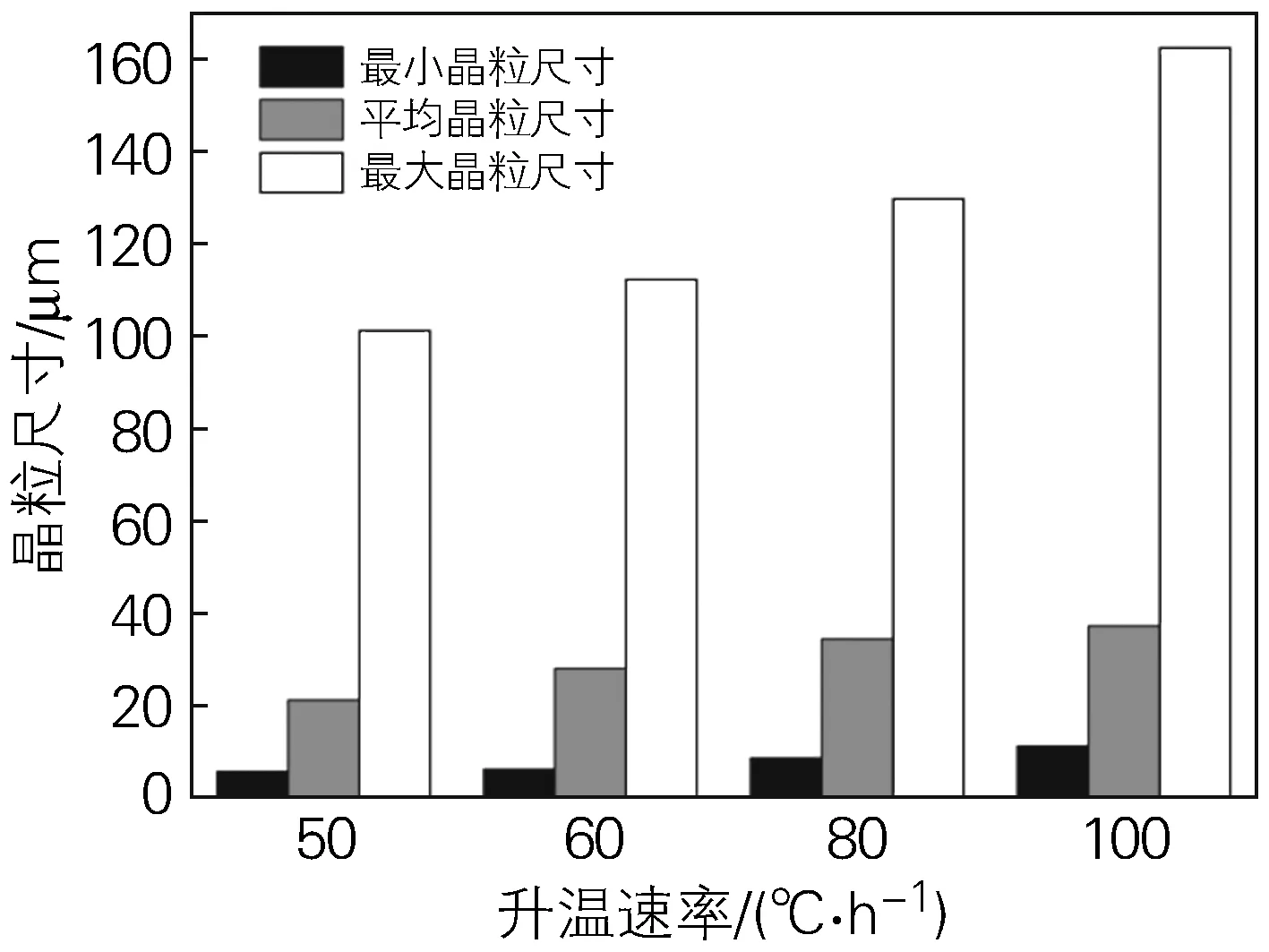

图2为无取向硅钢不同退火升温速率下的晶粒尺寸。从图2可以看出,随退火升温速率的提高,再结晶晶粒尺寸逐渐增大,试样的平均晶粒尺寸从退火升温速率为50 ℃/h时的21.27 μm逐渐增加到退火升温速率为100 ℃/h时的37.30 μm,试样的最大晶粒尺寸从退火升温速率为50 ℃/h 时的101.31 μm逐渐增加到退火升温速率为100 ℃/h时的162.52 μm。随退火升温速率的提高,某些特定取向晶粒优先长大,吞并周围的小晶粒,尺寸均匀性略有降低。

图2 不同退火升温速率下无取向硅钢的晶粒尺寸Fig.2 Grain size of the non-oriented silicon steel after annealing with different heating rates

2.2 退火升温速率对无取向硅钢织构的影响

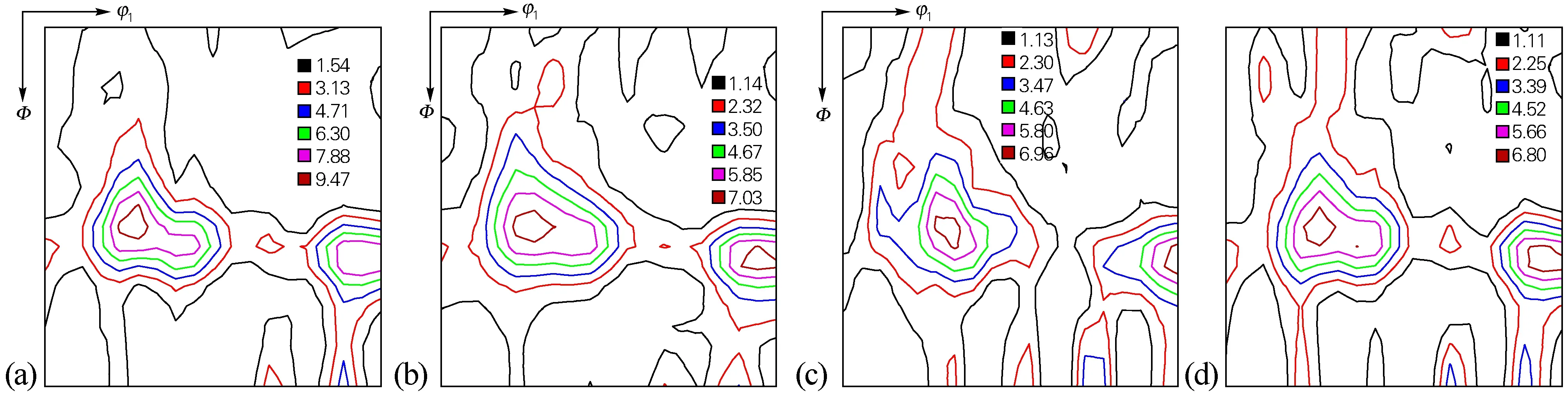

图3为无取向硅钢不同退火升温速率下的取向分布函数(ODF)在φ2=45°的截面图。从图3可以看出,经不同退火升温速率退火后,试样的{111}<110>、{111}<112>织构最强,还有部分较弱的{001}<210>和{110}<001>取向的织构。在冷轧过程中,试样经过较大压下率轧制后会发生较大变形,故而会产生一定数量的剪切带。再结晶退火时,{001}<110>、{110}<001>取向的晶粒容易在此处形核和长大,发生再结晶[5-6]。因此,经过不同升温速率退火后,不仅存在较强的{111}<110>、{111}<112>取向织构,还存在一些较弱的{001}<110>、{110}<001>、{001}<100>的取向织构。

图3 不同退火升温速率下无取向硅钢的ODF图(φ2=45°)Fig.3 ODF diagrams of the non-oriented silicon steel after annealing with different heating rates(φ2=45°)(a) 50 ℃/h; (b) 60 ℃/h; (c) 80 ℃/h; (d) 100 ℃/h

图4为无取向硅钢在不同退火升温速率下的取向线分析。从图4可以看出,在退火升温速率分别为50、60、80和100 ℃/h时,α取向上强度最高的为{111}<110> 织构,分别为3.65、2.42、1.85和2.92,γ取向上强度最高的为{111}<112>织构,分别为9.07、7.06、7.37和6.99,η取向上强度最高的为{012}<100>织构,分别为2.05、0.88、4.51和2.45。

图4 不同退火升温速率下无取向硅钢的取向线分析(a)α取向线;(b)γ取向线;(c)η取向线Fig.4 Orientation line analysis of the non-oriented silicon steel after annealing with different heating rates(a) α orientation line; (b) γ orientation line; (c) η orientation line

分析不同退火升温速率下的主要织构可以得出,{111}<110>取向织构随退火升温速率增大逐渐减弱,但当退火升温速率由80 ℃/h增大至100 ℃/h时,该织构的强度并没有进一步减弱,而是出现小幅度的增强,这将会导致升温速率为100 ℃/h时的磁感应强度出现一定程度的降低;{100}<001>取向织构的强度随退火升温速率增加而逐渐减弱,但当退火升温速率达到60 ℃/h 之后,该织构的强度没有出现大幅度的变化;{110}<001>取向织构几乎没有变化,只有在退火升温速率为80 ℃/h时出现增大,在其他升温速率下该织构很弱。{110}<001>取向织构为有利织构,在升温速率为80 ℃/h时该织构强度最强,且不利的{111}<110> 取向织构最弱,表明此时无取向硅钢的磁感应强度应该最好。

目前认为再结晶织构形成机制主要为定向形核和定向长大两种理论[7]。在再结晶过程中形核和长大的主要驱动力皆由形变晶粒的储存能提供,有的形变晶粒储存能大,有的则较小,其中储存能较大的形变晶粒在退火过程中优先形核、长大。无取向硅钢冷轧之后不同位向的储存能关系为E{110}<001>

2.3 退火升温速率对无取向硅钢磁性能的影响

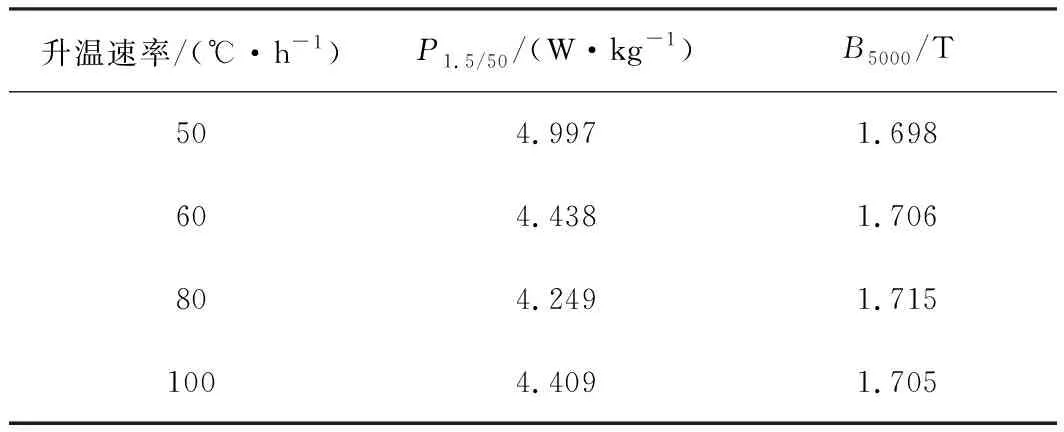

表1为无取向硅钢不同退火升温速率下的的平均磁性能。由表1可以看出,随着退火升温速率提高,试样的铁损P1.5/50先降低后升高,在80 ℃/h时达到最低,为4.249 W/kg,但当退火升温速率达到100 ℃/h时,铁损变大。磁感应强度B5000随升温速率的提高而增大,在80 ℃/h 时达到最高,为1.715 T,但当升温速率达到100 ℃/h时磁感应强度降低。

表1 不同退火升温速率下无取向硅钢的磁性能

影响电工钢铁损PT的因素较多并且比较复杂,由于影响磁滞损耗Ph、涡流损耗Pe、反常损耗Pa的因素不相同,最终PT的值是其综合作用的结果。在无取向硅钢中铁损以磁滞损耗Ph为主,所以主要目标是降低磁滞损耗Ph。影响磁滞损耗Ph的主要因素有晶体织构、晶粒尺寸、杂质、夹杂物、内应力和钢板厚度等。晶粒尺寸是影响铁损重要因素之一,矫顽力(Hc)和磁滞损耗(Ph)与晶粒直径(d)成反比,涡流损耗(Pe)与晶粒直径(d)成正比,晶粒尺寸的增大会减少总晶粒边界使硅钢的磁滞损耗和矫顽力降低,但是涡流损耗会增大。所以会存在一个最优的临界晶粒尺寸(dc),使得铁损最低。晶粒织构也是影响铁损的重要因素之一,不利织构{111}组分增加会导致磁滞损耗升高。

由表1和图2可知,当退火升温速率由50 ℃/h逐渐升高至80 ℃/h时,晶粒的平均尺寸逐渐变大且铁损在逐渐降低,但当升温速率为100 ℃/h时,相较于80 ℃/h时的铁损却变大了。这可能是由两种因素共同作用造成的:一是随着升温速率的提高,晶粒不断长大,晶粒边界面积大大减小,磁化时矫顽力降低,磁滞损耗降低,但涡流损耗增大;二是晶体织构也会影响铁损,不利织构{111}强度的增强也会导致材料磁滞损耗的增加,随着升温速率的变大,{111}取向织构强度在逐渐变弱,但当退火升温速率为100 ℃/h 时,{111}取向织构却出现一定程度的增强。基于以上因素,由于退火后的晶粒尺寸较小,晶粒长大所带来的磁滞损耗的降低弱于涡流损耗的增大及不利织构{111}增强所带来的的磁滞损耗升高,从而导致无取向硅钢铁损在退火升温速率为100 ℃/h时出现增大[11]。

无取向硅钢中织构是影响磁感应强度的重要因素。无取向硅钢的组织是由体心立方α-Fe晶粒组成的,其磁性具有各向异性,沿各晶体方向不同。无取向硅钢中的理想织构组分为{100}

3 结论

1) 无取向硅钢罩式退火时,不同退火升温速率下的显微组织均为完全再结晶的等轴铁素体晶粒,随着升温速率的提高,再结晶晶粒的平均尺寸增加。

2) 无取向硅钢经过不同升温速率退火后,形成相对较强的{111}不利织构组分和较弱的{100}、{110}织构组分,且随着退火升温速率的提高,{111}织构逐渐减弱,{110}织构逐渐增强,{100}织构变化不大。但是当退火升温速率提高到100 ℃/h时,{111}织构出现一定程度的增强,{110}织构减弱,{100}织构变化不大。

3) 当退火升温速率由50 ℃/h 提高至80 ℃/h时,无取向硅钢的铁损P1.5/50逐渐减小,磁感应强度B5000逐渐增强。但当退火升温速率由80 ℃/h 提高至100 ℃/h时,P1.5/50增大,B5000减弱。所以当退火升温速率为80 ℃/h时,无取向硅钢的磁性能最优,此时P1.5/50为4.249 W/kg,B5000为1.715 T。