稀土La对NbC在700 ℃等温析出行为的影响

2022-10-25雷梓华金自力熊东东

雷梓华, 方 琪,3, 金自力,3, 孙 伟,3, 熊东东

(1. 内蒙古科技大学 材料与冶金学院, 内蒙古 包头 014010; 2. 内蒙古自治区新金属材料重点实验室, 内蒙古 包头 014010; 3. 白云鄂博共伴生矿资源高效综合利用省部共建协同创新中心, 内蒙古 包头 014010)

稀土元素因其独特的外层电子结构而具有极强的化学活性、价态可变和大原子尺寸等特性,成为钢的深度净化剂、夹杂物的变质剂和高附加值钢铁材料重要的微合金元素。稀土可以有效提高钢的热强性、耐磨/耐蚀性、抗疲劳性,改善热加工性能、低温性能,提高成材率、抗氧化性等,在国民经济和国防工业的许多领域发挥了重要作用[1-5]。目前大量研究停留在稀土对Nb在奥氏体区析出行为的影响,而稀土对Nb在铁素体区析出行为的影响研究较少。相关研究表明[6-13],微合金钢主要通过钢中析出的第二相来达到细化晶粒和析出强化,稀土元素具有很强的活泼性,与钢中微合金元素产生交互作用,会对微合金碳化物(或碳氮化物)的沉淀析出产生影响,进而影响其在钢中所产生的强化效果。稀土使沉淀相在奥氏体区完全溶解温度降低,在铁素体相区(包括相间沉淀),稀土促进沉淀相的析出,使析出数量和析出速率提高,随着钢中稀土含量的增加,其促进作用增强,但稀土过量时促进作用反而减弱。从目前已有对于稀土促进Nb在铁素体区析出的研究报道来看,并未考虑到奥氏体中固溶量对试验结果的影响,也没有对析出的第二相颗粒尺寸和分布进行深入研究,因此本文基于稀土促进Nb在奥氏体中的溶解规律,进行稀土对Nb在铁素体区析出的数据处理方法、析出动力学计算和第二相尺寸分布方面的深入研究,具体以含Nb微合金钢作为研究对象,采用盐浴试验研究稀土La对铁素体区碳化铌析出的影响,计算出不同保温时间下钢中铌的固溶量和析出量,并通过析出物的分布、颗粒尺寸统计以及析出相形貌观察和能谱分析,探究稀土La对含Nb微合金钢中碳化物在铁素体区析出规律,为稀土在微合金钢的作用研究和高品质稀土钢开发提供理论与试验支持。

1 试验方法与材料

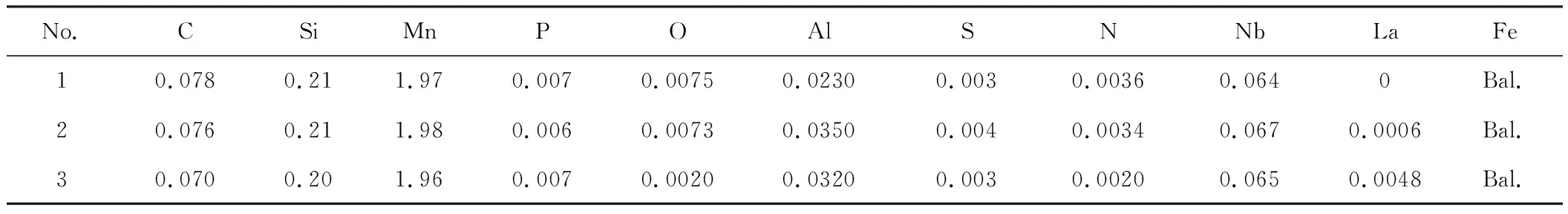

采用25 kg多功能真空感应炉炼制了加稀土和不加稀土的3种试验钢,经检测其化学成分如表1所示。为减少钢中元素不均匀分布对析出结果的影响,将铸锭进行1250 ℃保温20 h的均匀化退火并随炉冷却,然后对钢锭进行表面清理后,随炉加热到1200 ℃,保温1 h后进行锻造,终锻温度大于900 ℃,终锻尺寸为40 mm×80 mm,锻后空冷。利用线切割设备将试验钢加工成尺寸为15 mm×35 mm×200 mm的试样,在1250 ℃电阻炉中保温1 h进行高温固溶,随后取出水冷,以避免冷却过程中NbC析出,再加工成尺寸为10 mm×15 mm×20 mm 的试样,在铁素体区进行等温试验。

表1 试验钢的化学成分(质量分数,%)

为避免铁素体区加热过程中铌析出影响试验结果,本文采用盐浴快速加热方式进行试验。利用热力学Thermo-Calc软件进行计算,得到NbC在铁素体区最快析出温度为700 ℃,因此取经1250 ℃固溶后试样放入盐浴炉中在700 ℃分别保温102.75、103.0、103.25、103.5、103.75、104.0和104.25s后水冷。盐浴盐的化学成分(质量分数)为31%BaCl2+21%NaCl+48%CaCl2,使用温度为480~780 ℃。

第二相中铌含量的测定采用曹雅彬等[14]提出的定量测定法,主要步骤为化学溶解、过滤分离和电感耦合等离子光谱分析等。首先锯取0.5 g粉末,利用氯化亚锡、浓盐酸和蒸馏水的混合溶液将试样粉末溶解,利用Thermo Icap6300电感耦合等离子体原子发射光谱仪测量出化学溶液中的铌浓度。用ZEISS Supra55型场发射扫描电镜观察试样高倍下第二相析出物的分布、颗粒尺寸,每个试样随机采集10个视场进行尺寸分布统计。最后用Tecnai F30场发射透射电镜观察萃取复型试样中第二相析出物的形貌,并通过EDS能谱分析仪分析第二相的组成成分。

2 试验结果分析

2.1 稀土La对Nb析出量的影响

经1250 ℃保温1 h水冷后试验钢中Nb固溶量的测定结果如表2所示。可见,3种试验钢中的Nb均未完全固溶,1号、2号和3号钢Nb固溶量分别为0.053 72%、0.058 68%、0.062 06%,固溶量占比分别为83.94%、87.58%、95.48%。可以看出,稀土La的添加使得Nb在高温下的固溶量明显增多。钢中加入稀土元素会改变钢中C、Nb的溶解度积,从而导致NbC析出的热力学与动力学发生变化,对NbC的溶解行为产生影响[15]。

表2 1250 ℃固溶后试验钢中Nb的固溶量、未溶量(质量分数,%)和固溶量占比(%)

表3为1250 ℃固溶+700 ℃盐浴后试验钢中Nb的固溶量。可见,3种试验钢中铌的固溶量都随保温时间的增加而减少,即Nb在保温过程中不断析出。

表3 700 ℃等温不同时间后试验钢中Nb的固溶量(质量分数,%)

将表1中试验钢Nb的总含量记为w(Nb),将表2中试验钢1250 ℃固溶后Nb的固溶量记为ws(Nb),将表3中试验钢经700 ℃盐浴不同时间t后Nb的固溶量记为wt(Nb)。则w(Nb)-wt(Nb)即为试验钢1250 ℃固溶时未溶的Nb和700 ℃盐浴时析出的Nb的总和,为了排除1250 ℃固溶时未溶Nb对析出量的影响,计算ws(Nb)-wt(Nb)即可得到盐浴保温过程中Nb的析出量,结果如表4所示。

表4 700 ℃等温不同时间后试验钢中Nb的析出量(质量分数,%)

此外,在进行析出动力学曲线计算时所用的NbC析出量为0~100%,若以钢中Nb总量来计算,即使钢中固溶Nb全部析出也不能达到100%,因此本文采用NbC的析出量占比f=[ws(Nb)-wt(Nb)]/ws(Nb)进行析出动力学曲线的计算,结果如表5所示。

根据表4和表5中的数据绘制试验钢在700 ℃盐浴过程中Nb析出量、析出量占比与保温时间的关系曲线,如图1所示。可见,随着保温时间的增加,NbC析出量和析出量占比明显增加,在保温104.25s后析出接近平衡,且稀土加入量越大,促进NbC析出的效果越明显,这与已有研究结果的规律一致[16]。

表5 700 ℃等温不同时间后试验钢中Nb的析出量占比(%)

图1 700 ℃等温过程中试验钢中Nb的析出量(a)和析出量占比(b)Fig.1 Precipitated amount(a) and precipitated fraction(b) of Nb in the tested steels during isothermal treatment at 700 ℃

根据表4中不同保温时间下试验钢中Nb的析出量,计算1号和3号钢中NbC在铁素体中析出开始阶段(102.75s)、中间阶段(103.5s)、后期阶段(104.25s)的析出量之间的差值,分别为0.003 52%、0.006 82%、0.010 86%,说明在析出开始阶段,稀土的促进作用相对较弱,随着保温时间的延长,稀土的促进作用逐渐显著。此外,钢中第二相颗粒体积分数的增加只与NbC的析出量有关,也就是说,利用图1(a)数据处理方法分析稀土的作用与研究目的更加合理。

2.2 稀土La对NbC在铁素体区析出动力学的影响

NbC在铁素体中析出过程符合Avrami转变方程[17]:

f=1-exp(-btn)

(1)

式中:f为NbC的析出量占比;b和n为常数;t为时间,s。由式(1)经过数学推导可以得到:

(2)

(3)

图2 700 ℃等温过程中试验钢中Nb的析出动力学曲线Fig.2 Precipitation kinetics curves of Nb in the tested steels during isothermal treatment at 700 ℃

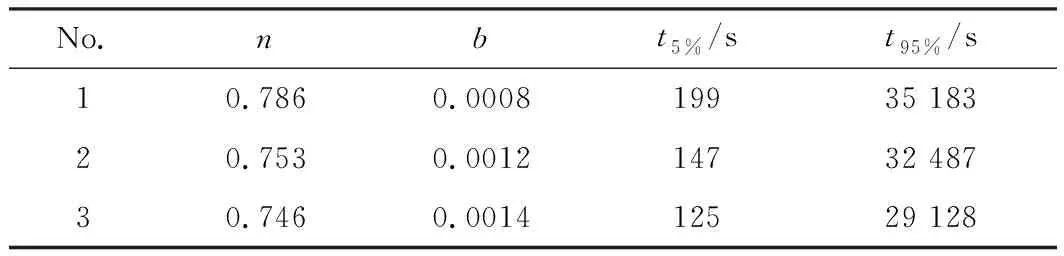

表6 700 ℃等温过程中试验钢中Nb的析出动力学参数

由表6可以看出,虽然稀土促进Nb在奥氏体中的固溶量,导致2号和3号钢计算Nb析出量占比f时的ws(Nb)增加,但添加稀土La后,NbC析出开始和析出达到平衡的时间(t5%和t95%)均缩短,表明稀土元素使得Nb析出动力学曲线左移,随着稀土添加量的增加,左移效果更明显。

2.3 稀土La对NbC未溶和析出第二相分布和尺寸的影响

通过测定试验钢经1250 ℃固溶后的Nb固溶量,发现3种试验钢中的Nb均未完全固溶。采用扫描电镜对试验钢经1250 ℃固溶后的未溶第二相进行多视场观察,发现未溶第二相在钢中分布均匀,如图3所示。可以看出,1号钢中存在的未溶第二相较多,随着稀土含量的增加,2号和3号钢中未溶第二相数量明显减少。利用Image-ProPlus图像分析软件对3种试验钢中未溶第二相的尺寸进行统计分析(10个视场),得出1号钢中尺寸在50~80 nm范围的NbC颗粒居多、2号钢中尺寸在80~100 nm范围的NbC颗粒居多、3号钢中尺寸在100~120 nm范围的NbC颗粒居多。这是因为钢中加入稀土元素会提高钢中C、Nb的活度(或溶解度积),对NbC的溶解产生促进作用[18-19],使2号和3号钢中尺寸相对细小的未溶第二相优先溶解,留下相对较大的难溶第二相,3号钢尤为明显。

为研究稀土对铁素体区析出NbC粒子尺寸、分布、数量的影响,采用扫描电镜对3种试验钢在1250 ℃固溶+700 ℃盐浴保温104.25s后的析出粒子分布进行观察,如图4所示。可以看出,图4中较大尺寸的第二相为1250 ℃固溶时钢中未溶第二相,对比图3可见,这些大颗粒没有发生明显的尺寸变化,为减少其对铁素体区析出第二相颗粒分析结果的影响,在分析铁素体区析出相的尺寸、分布和数量时,不考虑尺寸在50~120 nm范围内的第二相颗粒。

图3 1250 ℃固溶后试验钢中的未溶第二相形貌(a)1号钢;(b)2号钢;(c)3号钢Fig.3 Morphologies of undissolved second phase in the tested steels solution treated at 1250 ℃(a) No.1 steel; (b) No.2 steel; (c) No.3 steel

图4 1250 ℃固溶+700 ℃等温104.25 s后试验钢中NbC析出相形貌(a)1号钢;(b)2号钢;(c)3号钢Fig.4 Morphologies of NbC precipitates in the tested steels solution treated at 1250 ℃ and isothermal treated at 700 ℃ for 104.25 s(a) No.1 steel; (b) No.2 steel; (c) No.3 steel

图6 3号试验钢700 ℃盐浴保温104.25 s后析出的NbC(a)形貌;(b)衍射斑;(c)EDSFig.6 Precipitated NbC of the No.3 tested steel after salt bath holding at 700 ℃ for 104.25 s(a) morphography; (b) diffraction spots; (c) EDS

据此可知,3种钢中铁素体区第二相颗粒分布都较均匀,与1号钢中的析出第二相相比,2号和3号钢中析出物数量多且细小弥散。利用Image-ProPlus图像分析软件对3种试验钢中析出第二相尺寸进行多视场统计分析,得出不同尺寸第二相的分布情况,如图5所示。可以看出,1号钢中NbC尺寸主要分布在10~20 nm,占42.8%;2号和3号钢中NbC尺寸主要分布在1~10 nm,分别占53.6%和64.3%。随着稀土La添加量的增加,钢中铁素体区析出的NbC平均尺寸减小,析出数量明显增多。

图5 1250 ℃固溶+700 ℃等温104.25 s后试验钢中NbC析出相的尺寸分布Fig.5 Size distribution of NbC precipitates in the tested steels solution treated at 1250 ℃ and isothermal treated at 700 ℃ for 104.25 s

图6为3号试验钢在700 ℃盐浴等温104.25s后在透射电镜下的第二相形貌、衍射斑标定和EDS能谱。由图6(a)可见,第二相尺寸在10 nm左右,铁素体区析出第二相的形貌为圆片状。由图6(b)可知,析出相点阵结构为面心立方(fcc)。由图6(c)可以确定钢中析出的细小第二相颗粒为NbC[20],由于在制备试样过程中使用Cu网捞取碳膜,故在析出相的EDS能谱中有Cu出现。

3 结论

1) 经1250 ℃保温1 h高温固溶后,对稀土La含量分别为0、0.0006%和0.0048%的试验钢中Nb固溶量的测定发现,3种试验钢中Nb均未完全固溶,固溶量占比分别为83.94%、87.58%、95.48%,稀土La的添加能够促进Nb的溶解;随着稀土La添加量的增加,试验钢中未溶第二相数量减少,La含量分别为0、0.0006%和0.0048%时未溶第二相尺寸主要分布在50~80、80~100和100~120 nm范围内。

2) 经1250 ℃固溶+在700 ℃盐浴等温处理后,试验钢中NbC析出量随着等温时间的增加而增加;在析出开始阶段,稀土的促进作用相对较弱,随着等温时间的延长,稀土的促进作用逐渐显著。稀土La能够影响NbC在铁素体区的析出动力学,使得析出动力学曲线左移,La含量分别为0、0.0006%、0.0048%时试验钢的析出开始和析出达到平衡的时间分别为199和35 183 s、147和32 487 s、125和29 128 s。

3) 700 ℃等温时间为104.25s时,La含量为0的试验钢在铁素体区析出的NbC尺寸主要分布在10~20 nm,占42.8%,La含量为0.0006%、0.0048%的试验钢NbC尺寸分布主要在1~10 nm,分别占53.6%和64.3%,添加稀土的试验钢第二相析出数量比未添加稀土的钢多,且更加细小弥散,即稀土La使NbC的尺寸得到了明显的细化。