3003-H16铝合金卷材生产过程中的组织演变

2022-10-25罗旭东祖立成张新宇陈金生秦俊杰

罗旭东, 祖立成, 王 飞, 张新宇, 陈金生, 秦俊杰

(天津忠旺铝业有限公司, 天津 301700)

3003铝合金卷材由于其优良的成形性能、耐蚀性能和焊接性能,广泛应用于建筑装饰、家用厨具、热交换器、化工设备、电池外壳和车辆蒙皮等制品中。3003铝合金卷材按坯料种类分为铸轧坯料和半连续铸造坯料,这两种坯料在元素分布和晶粒组织等方面各具特点[1-3],因此使用这两种坯料生产铝合金卷材时的加工工艺、组织演变和产品性能均有所不同。当对3003铝合金卷材的组织均匀性和成形性能要求较高时,通常采用半连续铸造坯料来生产,一些学者已开展了半连续铸锭生产3003铝合金卷材过程中相关问题的研究,研究主要集中在均匀化过程中金属间化合物析出和转变[4-8]、退火温度和析出相对再结晶组织的影响[9-12]等方面。本文采用半连续铸造3003铝合金扁锭为坯料,经锯铣、均匀化处理、热轧加工、冷轧加工和中间退火等过程生产3003-H16铝合金卷材产品,主要研究了生产过程中的均匀化和变形加工对3003-H16铝合金卷材组织和拉伸性能的影响,以期对前人的研究结果进行补充,同时为3003铝合金卷材的产品研发和工艺制定提供参考。

1 试验材料及方法

本研究中使用的3003铝合金铸锭流槽试样的化学成分见表1。

表1 3003铝合金铸锭的化学成分(质量分数,%)

3003-H16铝合金卷材的生产流程为:半连续铸造铝合金扁锭→经锯切、铣削成为截面600 mm×2650 mm的坯料→均匀化处理→热连轧为3.00 mm卷材→单道次冷轧为1.82 mm卷材→用箱式炉进行中间退火→单道次冷轧为1.00 mm卷材。其中均匀化过程的两个阶段为620 ℃×12 h+510 ℃×4 h;热轧工艺为出炉温度510 ℃、开轧温度500 ℃、中间板坯料温度430 ℃、终轧温度315 ℃;中间退火工艺为420 ℃×2 h。

本文分别讨论了化学成分、凝固条件、均匀化温度、变形加工和退火温度等因素对晶体内析出相、金属间化合物、晶粒组织和拉伸性能的影响。DSC检测和均匀化试验分别在NETZSCH热分析仪和Naberthem空气循环炉中进行,试样均取自铸锭宽度1/4且厚度1/2位置处。为考察均匀化温度对合金微观组织的影响,在590~650 ℃范围内每间隔10 ℃选取1个温度点进行12 h的均匀化试验(升温速率为30 ℃/h),然后随炉冷却至510 ℃并保温4 h,最后将试样从炉内取出并在空气中自然冷却。为考察均匀化保温时间对合金微观组织的影响,在3~12 h范围内每间隔3 h选取1个时间点进行不同时长的620 ℃均匀化试验,升温速率和降温冷却条件与前述试验相同。为考察变形加工和中间退火对卷材组织和拉伸性能的影响,分别在各生产阶段卷材宽度1/4位置处取样,利用ZEISS光学显微镜(OM)和扫描电镜(SEM)观察试样的微观组织、借助Oxford能谱仪(EDS)分析金属间化合物和晶体内析出相的分布和转变,并利用Zwick/Roell力学性能试验机测试3003铝合金在不同阶段的拉伸性能。

2 试验结果

2.1 3003铝合金的铸态组织和DSC分析

3003铝合金铸态组织主要由树枝状α-Al晶粒和金属间化合物组成。对试样进行打磨、抛光和阳极覆膜,在光学显微镜下进行组织观察,可知晶粒尺寸、二次枝晶间距和金属间化合物的尺寸从铸锭心部至铸锭表层逐渐减小,其中铸锭心部晶粒的平均尺寸为254.8 μm,最大尺寸接近500 μm,靠近铸锭表层的晶粒的平均尺寸约150.3 μm(见图1和图2)。

图1 3003铝合金铸锭不同区域的晶粒组织(a~c)宽度1/2; (d~f)宽度1/4; (a,d)厚度1/2处;(b,e)厚度1/4处;(c,f)表层Fig.1 Grain structure in different areas of the 3003 aluminum alloy ingot (a-c) 1/2 of width; (d-f) 1/4 of width; (a,d) 1/2 of thickness; (b,e) 1/4 of thickness; (c,f) surface

图2 3003铝合金铸锭不同区域的显微组织(a~c)宽度1/2;(d~f)宽度1/4;(a,d)厚度1/2处;(b,e)厚度1/4处;(c,f)表层Fig.2 Microstructure in different areas of the 3003 aluminum alloy ingot (a-c) 1/2 of width; (d-f) 1/4 of width; (a,d) 1/2 of thickness; (b,e) 1/4 of thickness; (c,f) surface

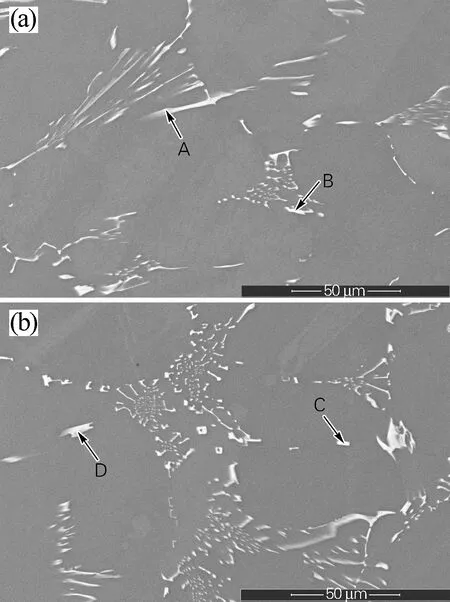

扫描电镜和能谱仪的分析结果表明,铸造态3003铝合金晶界处的化合物主要是针片状的Al6Mn(图3中A)和骨骼状的Al6(Fe,Mn)(图3中B、C和D),其中以Al6(Fe,Mn)居多,晶体内没有明显的析出相。

图3 3003铝合金铸锭的显微组织(SEM)Fig.3 Microstructure(SEM) of the 3003 aluminum alloy ingot

DSC检测曲线表明,在651 ℃之前未出现明显的吸热峰(见图4),这说明合金中低熔点化合物的含量较少,因此将均匀化最高试验温度设定为650 ℃。

图4 3003铝合金铸态试样的DSC曲线(3个平行试样,试样质量:10~20 mg,升温速率:10 ℃/min)Fig.4 DSC curves of the as-cast 3003 aluminum alloy specimens (three parallel specimens, specimen mass:10-20 mg, heating rate:10 ℃/min)

2.2 不同均匀化态3003铝合金的显微组织

图5为不同均匀化温度下3003铝合金的显微组织,由图5可知,均匀化温度对3003铝合金中化合物的析出、溶解和转变有较大影响,对晶粒的尺寸和形貌影响较小。均匀化温度为590 ℃时,晶体内分布着细小的颗粒状析出相;金属间化合物的尖锐棱角开始变得圆滑。均匀化温度为600 ℃和610 ℃时,晶内颗粒状析出相的数量开始减少并出现少量针棒状析出相,金属间化合物进一步溶解和球化。均匀化温度为620 ℃和630 ℃时,绝大多数颗粒状析出相已回溶,晶内针棒状析出相的数量明显增多。均匀化温度为640 ℃时针棒状析出相也开始重新回溶,金属间化合物明显球化。当均匀化温度提高到650 ℃时,晶内的析出相已全部回溶;金属间化合物呈链球状不连续分布,有过烧迹象。

图5 不同温度均匀化12 h后3003铝合金的显微组织(a)铸态;(b)590 ℃;(c)600 ℃;(d)620 ℃;(e)640 ℃;(f)650 ℃Fig.5 Microstructure of the 3003 aluminum alloy homogenization treated at different temperatures for 12 h(a) as-cast; (b) 590 ℃; (c) 600 ℃; (d) 620 ℃; (e) 640 ℃; (f) 650 ℃

扫描电镜和能谱仪的分析结果表明,均匀化处理后3003铝合金晶界处的金属间化合物主要为Al(Fe,Mn)Si(图6中A和B)和Al6(Fe,Mn)(图6中C、D、E、F、I和J),晶内针棒状的析出相为Al6Mn(图6中G和H)。

根据620 ℃保温3~12 h的均匀化试验结果可知(见图7),随保温时间的延长,晶体内析出相的数量减少、尺寸增大。当保温3 h时,3003铝合金晶内存在细小的,颗粒状析出相。当保温时间延长至6~9 h时颗粒状析出相开始逐渐溶解并出现少量针棒状析出相。当保温时间达到12 h时,晶内的针棒状析出相的数量明显增加。随均匀化保温时间的延长,金属间化合物的溶解和球化程度逐渐提高,当保温12 h 时,枝晶组织基本消除,金属间化合物有重新偏聚的迹象。

图6 不同温度均匀化12 h后3003铝合金的SEM图Fig.6 SEM images of the 3003 aluminum alloy homogenization treated at different temperatures for 12 h(a) 600 ℃; (b) 620 ℃; (c) 650 ℃

图7 620 ℃均匀化不同时间后3003铝合金的显微组织Fig.7 Microstructure of the 3003 aluminum alloy homogenization treated at 620 ℃ for different time(a,b) 3 h; (c,d) 6 h; (e,f) 9 h; (g,h) 12 h

2.3 变形加工和退火态3003铝合金的显微组织

2.3.1 晶粒的形貌和尺寸

3003铝合金热轧卷材厚度方向表层和心部的晶粒组织存在较大差异,在热轧及随后的停放过程中材料的表层发生了再结晶;材料的心部未发生再结晶,晶粒呈纤维状,各晶粒之间原有的晶界已不能清楚地分辨。经过约40%加工率的冷加工,材料表层的再结晶晶粒沿轧制方向延伸,晶粒的外形轮廓仍然可见;材料心部纵向截面组织的纤维状特征比横向截面更为明显(见图8)。

图8 3003铝合金3.0 mm厚热轧卷材(a,b,d,e)和1.82 mm厚冷轧卷材(c,f)的变形晶粒形貌(a,c)横向截面;(b)横向截面(近表层区域);(d,f)纵向截面;(e)纵向截面(近表层区域)Fig.8 Deformed grain morphologies of the 3003 aluminum alloy with 3.0 mm hot rolled coil(a,b,d,e) and 1.82 mm cold rolled coil(c,f)(a,c) transverse section; (b) transverse section (near-surface area); (d,f) longitudinal section; (e) longitudinal section (near-surface area)

3003铝合金冷轧卷材在中间退火过程中完成了再结晶,纵向和横向截面的组织形貌相近,再结晶晶粒呈现出非等轴的特征,轧制方向的平均晶粒尺寸为89.6 μm,垂直轧制方向的平均晶粒尺寸约为42.8 μm(见图9)。中间退火后经过约45%加工率的冷轧得到H16状态铝合金成品卷材,组织中的晶粒沿轧制方向变形延伸,呈条带状分布。

2.3.2 化合物的形貌和尺寸

铸锭晶界处的化合物经过均匀化处理后变得圆滑、球化,但其尺寸仍然较大。热轧加工可以破碎化合物,并使铝合金卷材中的化合物沿轧制方向成行排列,具有明显的方向性(见图10)。

随着冷轧加工率的增大,3003铝合金卷材中大尺寸金属间化合物的比例逐渐降低(见图10和表2),部分化合物的边缘棱角重新变得尖锐。试验结果还表明,金属间化合物的尺寸、形貌和分布在中间退火前、后无明显变化。

表2 3003铝合金卷材中的化合物尺寸分布(%)

2.4 加工过程中3003铝合金拉伸性能的变化

3003铝合金在不同的加工阶段具有不同的拉伸性能(见图11)。铸态3003铝合金经过均匀化处理,屈服强度和抗拉强度略有下降,伸长率略有提高。经过热轧和加工率约40%的冷轧,3003铝合金的屈服强度和抗拉强度分别提高到约170 MPa和190 MPa,伸长率降至约6%。中间退火态3003铝合金的屈服强度、抗拉强度和伸长率恢复到与均匀化处理状态的数值相近。最后经加工率约45%的冷轧,合金的屈服强度约160 MPa、抗拉强度约175 MPa、伸长率4%左右,横向和纵向的性能差异较小。

图11 3003铝合金卷材加工过程的拉伸性能Fig.11 Tensile properties of the 3003 aluminum alloy coil during processing

3 分析与讨论

3.1 3003铝合金的成分设计和主要化合物

铸态组织与合金元素含量、凝固冷却速度和铸锭的规格尺寸等因素有关。由于半连续铸造的凝固冷却速度较快,3003铝合金中大部分Mn来不及析出而以过饱和态分布在α-Al基体中,小部分Mn以金属间化合物的形式存在于晶界。3003铝合金中Fe的固溶度较小,绝大部分以金属间化合物Al6(Fe,Mn)的形式存在于晶界,具有减小晶体内部Mn偏析和阻止再结晶晶粒生长的作用。Al6(Fe,Mn)是一种硬而脆的难溶化合物,可以破坏组织的均匀性和连续性、降低合金的塑性,在变形加工过程中粗大的Al6(Fe,Mn)化合物周围容易发生局部应力集中而诱发细微裂纹, 如果裂纹进一步扩展将造成开裂而导致产品报废,3003铝合金中的Fe和Mn含量之和不应大于1.85%[13]。

Si在铝中的固溶度相对较大,3003铝合金铸锭中的Si主要以固溶体形式存在。研究表明,当Si的质量分数大于0.07%时,有助于球状或颗粒状的Al(Fe,Mn)Si相的形成,进而改善3003铝合金的加工性能[14-15]。但是过多的Si对铝合金的塑性有不利影响,3003铝合金中Si的质量分数控制在0.6%以下且通常低于Fe的质量分数。3003铝合金中还含有少量的Cu和Ti,它们通常均匀分布在基体中,其中Cu可以提高合金强度并影响合金的耐蚀性能,质量分数控制在0.05%~0.2%之间;Ti则可以起到促进凝固形核、细化铸态组织的作用,质量分数通常控制在0.01%~0.03%之间。

3.2 均匀化工艺对晶体内析出相和金属间化合物的影响

对于组织均匀性和加工性能要求较高的3003铝合金产品,均匀化是变形加工前一个必不可少的过程。均匀化过程基于原子的扩散运动,在浓度梯度一定条件下,原子扩散速度主要由扩散系数D决定,而扩散系数受到合金组织、化学成分和温度等因素的影响,其中温度在均匀化过程中起着至关重要的作用[16]。当均匀化温度较低时,原子扩散速率缓慢,基体中的绝大多数合金元素保持铸造凝固时形成的过饱和状态。当均匀化温度较高时,原子扩散速率显著提高,基体中的合金元素将分布得更加均匀;伴随着颗粒状和针棒状化合物的析出,固溶在基体中的合金元素含量大幅降低[5]。

根据Gibbs-Thomson效应,小尺寸粒子在基体中的溶解度相对较大,所以溶质在小尺寸粒子与大尺寸粒子之间的基体中存在由高到低的浓度梯度,小尺寸粒子边缘的溶质具有向大尺寸粒子边缘扩散的趋势[7,17]。随着均匀化温度的升高,溶质扩散加速,当小尺寸颗粒状粒子周围的溶质浓度小于其平衡溶解度时,小粒子收缩溶解。当溶质原子扩散到大尺寸针棒状粒子周围并超过其自身的溶解度时,大粒子长大。当均匀化温度超过640 ℃时,大尺寸针棒状析出相的溶解速度超过其生长速度,使3003铝合金基体内的合金元素重新分布而不均匀。

研究表明,均匀化过程中Al6(Fe,Mn)相向α-Al(Fe,Mn)Si 的转变受基体中的含Si化合物的析出和溶解的影响,当均匀化温度较高、扩散速度较大或合金中Si质量分数较高时,式(1)的转变反应较容易进行[18]:

3Al6(Fe,Mn)+Si→α-Al12(Fe,Mn)3Si+6Al

(1)

试验结果表明,延长保温时间与提高均匀化温度的作用相似(见图7),随着保温时间的延长,溶解和扩散将更加充分,但其影响不如均匀化温度对其影响的那么显著。均匀化温度较低时,合金元素溶解度和扩散速率较小,单纯延长保温时间难以获得理想的效果,且保温时间过长也不利于节能降耗。

3.3 加工过程对3003铝合金显微组织的影响

热轧卷材的晶粒组织在厚度方向上存在明显的不均匀性,这一现象除受铸态组织遗传因素影响之外,还与热轧时合金厚度方向变形不均匀有关。在热轧过程中,合金表层的变形量较大进而获得较高的形变储能,促进了再结晶;由于热轧轧制力无法均匀地向内部传递,由合金表层至心部的变形程度逐渐减弱,因此合金心部未能发生再结晶(见图8)。在随后的冷轧过程中,轧制力能够更均匀有效地传递至合金心部,合金表层和心部的晶粒被进一步压扁拉长,晶粒组织的不均匀程度减小。合金经冷轧后处于不稳定的高储能状态,中间退火可显著提高原子的扩散能力,促使回复、再结晶和晶粒长大的发生。析出相在再结晶过程中对晶界前沿起钉扎作用,通常沿轧制方向的钉扎力小于沿厚度方向的钉扎力[19],再结晶晶粒常常呈现出非等轴的特征(见图9)。

加工过程中应尽量避免出现异常长大的再结晶晶粒,否则异常长大的晶粒与其周围相邻晶粒之间的差异性会导致不协调、不均匀的变形,其危害往往比均匀长大的晶粒大得多。研究表明,晶粒异常长大的现象与3003铝合金中的两类析出相密切相关[20],第一类主要是在均匀化和热轧过程中形成的,通常被称为预先析出相;另一类主要是在回复和再结晶过程中沿晶粒/亚晶界析出的,通常被称为并发析出相。两类析出相都通过钉扎晶界抑制形核和再结晶,析出相的数量越多,再结晶晶粒数量越少,导致再结晶反应缓慢或产生不均匀的晶粒组织。均匀化处理可以减小基体内Mn的偏析、降低基体中固溶的Mn含量进而减少并发析出的可能性。提高冷轧加工率则可以获得更多的形变储能来促进再结晶。较高的退火温度在促进析出的同时也会加快再结晶动力学,可使再结晶在大量并发析出之前完成[21-22]。理论和实践研究表明,合理的均匀化处理和热轧工艺、适当提高冷轧加工率和退火温度有助于获得均匀、细小的晶粒组织,本试验条件下的中间退火工艺设定在410~450 ℃×2 h为宜。

3.4 加工过程对3003铝合金拉伸性能的影响

均匀化过程中化合物的析出、溶解和转变可以改善3003铝合金的成分和组织均匀性,降低固溶在基体中的合金元素含量,可使合金的强度略有降低,塑性略有提高。加工硬化是提高3003铝合金等热处理不可强化的铝合金强度的主要手段之一,点缺陷和位错等结构缺陷密度在变形过程中不断增大,增加了变形抗力,屈服强度和抗拉强度明显提高、伸长率明显降低。中间退火再结晶消除了纤维状组织和硬化现象,金属的塑性得以恢复,屈服强度和抗拉强度明显降低,伸长率明显提高,有利于后续的变形加工和成品性能控制。选择恰当的退火工艺和冷轧加工率是获得合格3003-H16铝合金卷材产品的重要前提。

4 结论

1) 3003铝合金的铸态组织主要由树枝状的α-Al晶粒和晶界处的Al6(Fe,Mn)、Al6Mn等化合物组成,晶粒尺寸、二次枝晶间距和金属间化合物的尺寸从铸锭心部至铸锭表层逐渐减小。

2) 当均匀化温度为590 ℃时,晶体内有细小颗粒状的Al6Mn相析出;提高均匀化温度,可以促进颗粒状析出相的溶解和针棒状析出相的长大,同时晶界处的化合物逐渐球化圆滑,部分Al6(Fe,Mn)相转变为Al(Fe,Mn)Si相;当均匀化温度为640 ℃时,针棒状析出相开始回溶;当均匀化温度为650 ℃时,晶体内析出的Al6Mn全部溶解,同时晶界处有过烧的迹象。

3) 延长均匀化时间与提高均匀化温度的作用相似,但其影响不如后者那样显著。当均匀化温度较低时,合金元素的溶解度和扩散速率较小,单纯延长均匀化时间很难获得理想的效果,且不利于节能降耗。综合考虑,本试验中3003铝合金的均匀化工艺设定在600~620 ℃,保温6~12 h内为宜。

4) 受铸态组织遗传和变形程度不均匀的影响,3003铝合金热轧卷材表层和心部的晶粒组织具有明显差异,表层为再结晶组织,心部为纤维状组织,冷轧和中间退火后晶粒组织的不均匀程度有所减小。3003铝合金卷材中的化合物沿轧制方向成行排列,具有明显的方向性,其中大尺寸化合物的比例随加工率的增大而降低。

5) 均匀化处理可以降低固溶在基体中的合金元素含量,改善3003铝合金的成分和组织均匀性,改善合金的塑性。变形加工在提高3003铝合金强度的同时降低了合金的塑性,中间退火可以消除加工变形带来的硬化现象,从而改善合金的塑性和晶粒组织的均匀性。