低温形变马氏体对奥氏体不锈钢腐蚀敏感性影响研究

2022-10-25于宇新龚陈俊周天宇白学刚李运涛刘嘉晨

于宇新 龚陈俊 周天宇 白学刚 刘 文 李运涛 刘嘉晨*

(1. 中国特种设备检测研究院,北京 100029;2. 中国石油化工股份有限公司九江分公司,江西 九江 332004)

0 引言

奥氏体不锈钢具有较高的强度、优良的塑性和韧性以及优异的耐蚀性能,因此被广泛应用于深冷低温压力容器封头的制造,封头的制造质量影响着整个承压设备的安全。根据调查,大部分在役的低温深冷容器奥氏体不锈钢封头的失效发生于过渡圆弧及直边段,即生产制造过程中变形量较大的区域。现有研究表明,不锈钢由于在冷加工过程中发生塑性形变,促使部分奥氏体组织易发生形变诱导马氏体产生[1,2],即马氏体相变,并且其变形量越大,马氏体相变量也越多[3,4]。马氏体的存在增加了材料腐蚀的敏感性,从而导致材料的腐蚀性能下降,大大增加了设备部件在使用过程中发生失效的几率[5]。在形变马氏体对腐蚀性能的多数研究中,研究者为了预制出形变马氏体,普遍对奥氏体不锈钢采用不同形变速率和形变量的预拉伸,但这在一定程度上也间接影响了材料的基本性能。刘伟[6]通过不同的拉伸速率对AISI301L和AISI304冷轧和退火态奥氏体不锈钢试样进行拉伸实验,研究表明快速的变形抑制了α′-马氏体转变。韩豫、陈学东[7,8]等人研究了0Cr18Ni9奥氏体不锈钢在不同应变速率和应变量条件下材料力学变化规律,结果表明奥氏体不锈钢的屈服强度在应变量10%左右时得到显著提高,且形变马氏体量很少,没有明显降低材料的塑性和韧性。

本文选用低温应力作用下更容易产生形变马氏体的亚稳态奥氏体不锈钢S30408和S32168材料为研究对象,对两种材料试样在相同形变速率下进行相同形变量的预拉伸,通过控制预拉伸的温度预制出不同含量的形变马氏体,进而研究形变马氏体对这两种奥氏体不锈钢耐蚀性能的影响,尤其是对晶间腐蚀敏感性和应力腐蚀敏感性的影响。

1 形变马氏体预制

1.1 预制机理

马氏体相变是一种无扩散点阵畸变型组织转变的固态相变,遵循相变热力学原理,由新相与母相的化学自由能差提供相变驱动力。研究表明冷却和变形均可引发奥氏体向马氏体的转变。将钢加热到奥氏体转变温度以上,保温一定时间,使钢充分奥氏体化后,快速冷却,在冷却过程中,当温度低至马氏体转变开始温度以下时,即Ms点,其组织就开始转变为马氏体,一直到温度Mf点停止转变。当奥氏体不锈钢经冷加工变形时,部分奥氏体由于受到塑性变形也会发生马氏体转变,且马氏体与奥氏体共用晶格,以切变方式在极短时间内发生无扩散相变,奥氏体的面心立方结构转变成马氏体的体心立方(或密排六方)结构。

1.2 预制方法

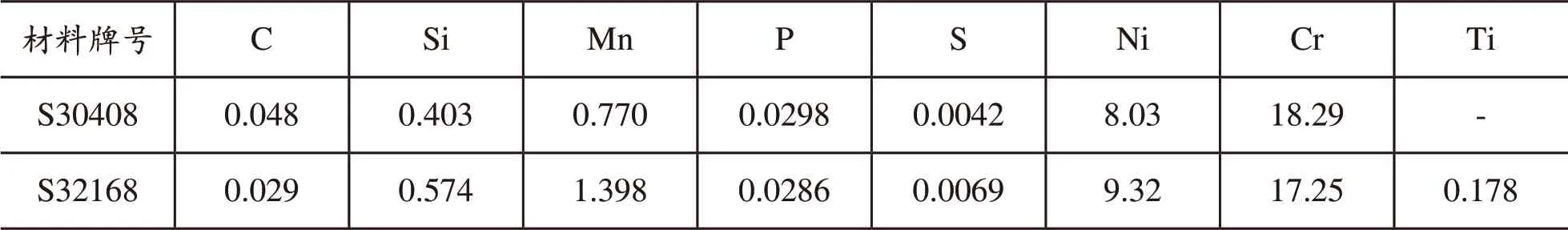

本文研究对象为常用的S30408和S32168亚稳态奥氏体不锈钢钢板,化学成分如表1所示。在不同的低温条件下,对两种材料进行相同形变量的拉伸试验来诱发马氏体相变,通过控制实验温度制造出不同含量的相变马氏体。试验温度分别为25℃、 -10℃、-40℃、-70℃、-100℃。为了避免塑性形变量过大,导致材料应变强化,对实验结果造成影响,选用0.00025/S的应变速率,将矩形试样从原始状态拉伸至10%的应变量,从而预制出含有形变马氏体的样品。

表1 奥氏体不锈钢化学成分

2 试验结果

2.1 形变诱发马氏体金相

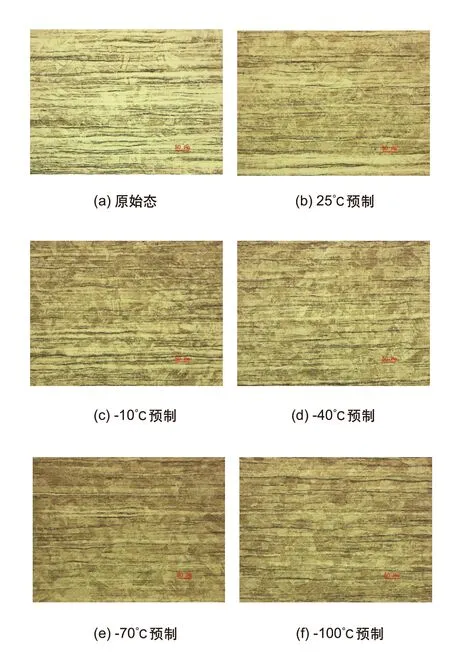

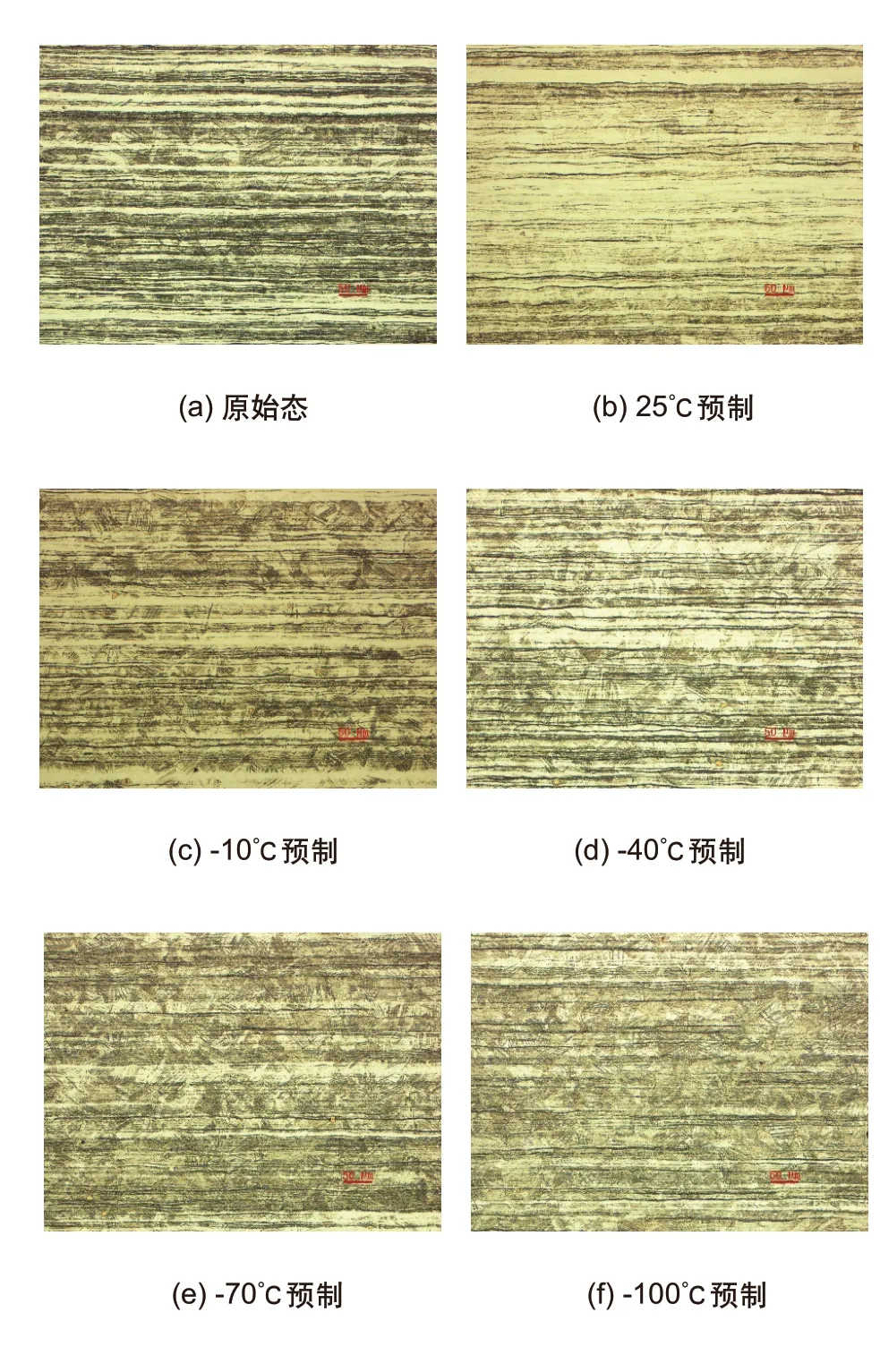

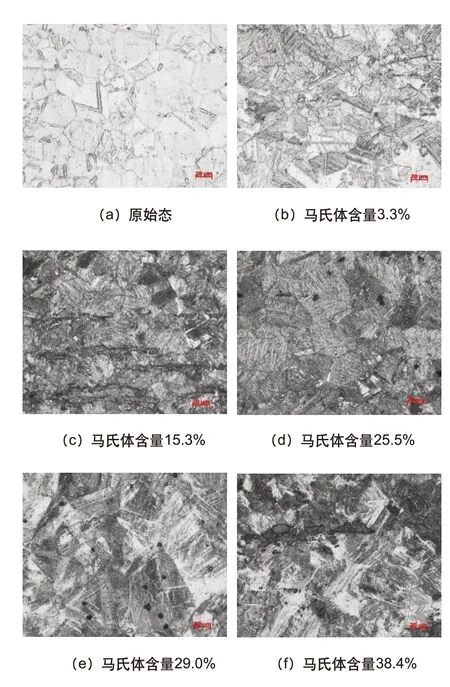

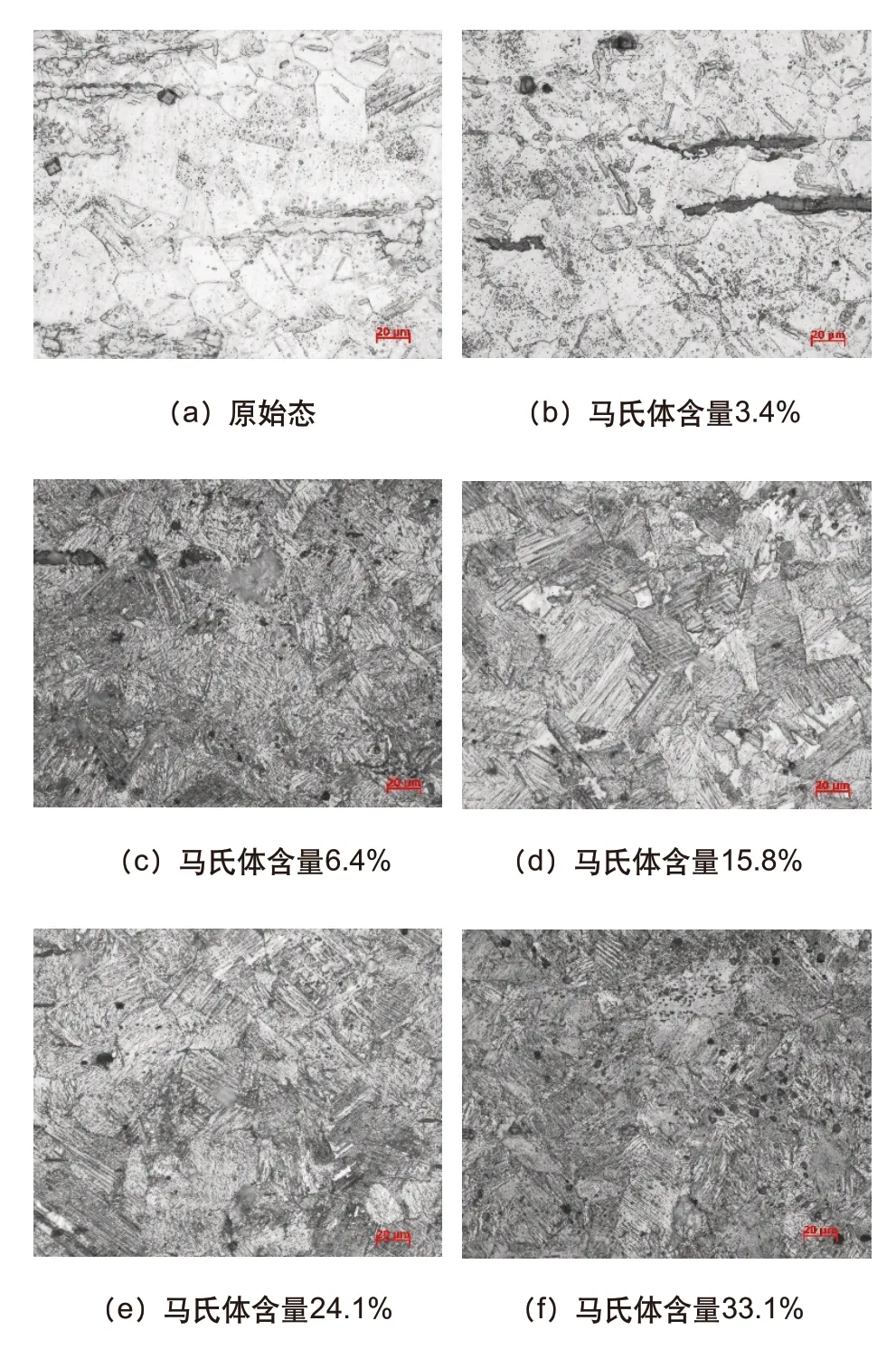

对预制完的样品进行金相检验,S30408和S32168两种材料在不同预制温度下拉伸后的金相照片如图1、图2所示。从两种材料的金相照片可以看出,随着预制温度逐渐降低,马氏体组织逐渐 增加。

图1 S30408预制后试样的金相照片

图2 S32168预制后试样的金相照片

2.2 形变诱导马氏体含量测量

依据奥氏体不具有铁磁性,而马氏体相反,具有铁磁性。本研究采用铁素体测量仪,通过测量导磁率的强弱来分析奥氏体不锈钢中的马氏体含量的高低,实现对奥氏体不锈钢中产生的形变诱导马氏体含量定量测量。在工业中该方法简单便捷,已被广泛采用。在GB/T 18442.7《固定式真空绝热深冷压力容器第7部分:内容器应变强化技术规定》中,已将铁素体仪的测量结果纳为马氏体含量现场检验的参考指标。

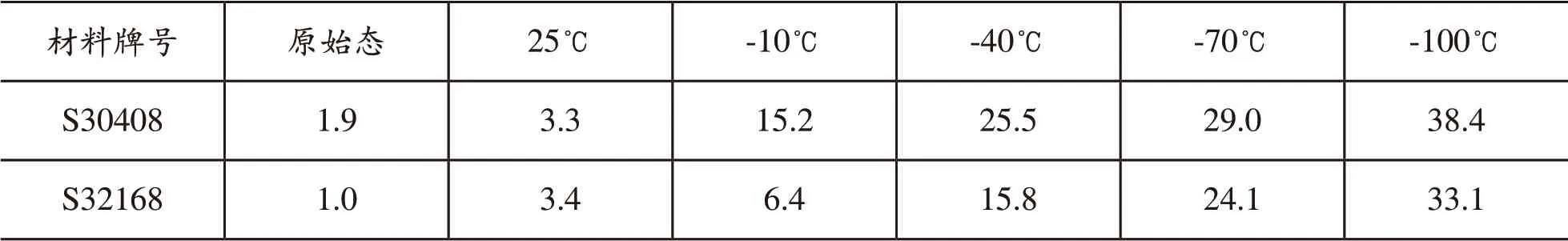

已预制的试样通过德国Feritscope MP30铁素体仪进行测量,分析其形变诱导马氏体含量结果如表2所示。

表2 不同预制温度下马氏体含量(%)

通过测量结果可以看出,在相同应变量条件下随着试验温度降低,两种材料的形变马氏体含量均逐渐增加,S30408材料相对于S32168材料在相同温度下形变马氏体含量增加量更多,说明S30408材料的形变马氏体对于温度更敏感,更易产生形变马 氏体。

2.3 晶间腐蚀敏感性

本试验选用双环电化学动电位再活化测量方法(简称EPR)及晶间腐蚀A法(10%草酸刻蚀)对上述预制试样进行晶间腐蚀耐蚀性研究。双环电化学动电位再活化测量方法其原理是利用不锈钢的钝化再活化特性与钝化膜中的主体合金元素的含量及膜的特性有关这一特点,研究钢的敏化行为。在一定电解质和外加电位作用下,不锈钢表面奖形成一层完整、致密的钝化膜,钝化膜的形态、结构很大程度上依赖于固溶体中的Cr和Mo的含量,而经敏化的试样因晶界贫Cr,形成的钝化膜是不完整的。在外加电位回扫到再活化区时,不完整的钝化膜会优先腐蚀,利用这一特性可判断不锈钢的敏化程度,表征材料的晶间腐蚀敏感性[6]。

在不同预制状态的试样进行铁素体仪测量后,加工成10×10×4mm的晶间腐蚀试样。试样经丙酮和酒精清洗后,从试样背部引出导线并用环氧树脂包封后制备成表面积为1cm2的电化学试样,用水砂纸逐级打磨并抛光。

双环电化学动电位再活化测量方法试验采用0.5mol/L H2SO4+ 0.01mol/L KSCN组成的溶液,温度采用水浴锅将温度控制在25±1℃。试验采用三电极体系,将具有不同形变诱发马氏体含量的试样作为工作电极,Pt片作为辅助电极,参比电极为饱和甘汞电极。将试样在自腐蚀电位下浸泡5min,然后在6V/h的扫描速率下进行阳极极化。通过双环电化学动电位再活化曲线分析不同形变马氏体含量对奥氏体不锈钢材料抗晶间腐蚀性能的影响。

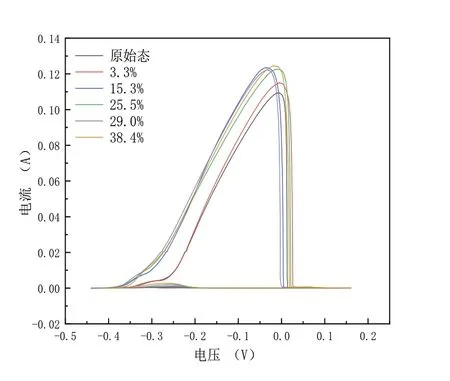

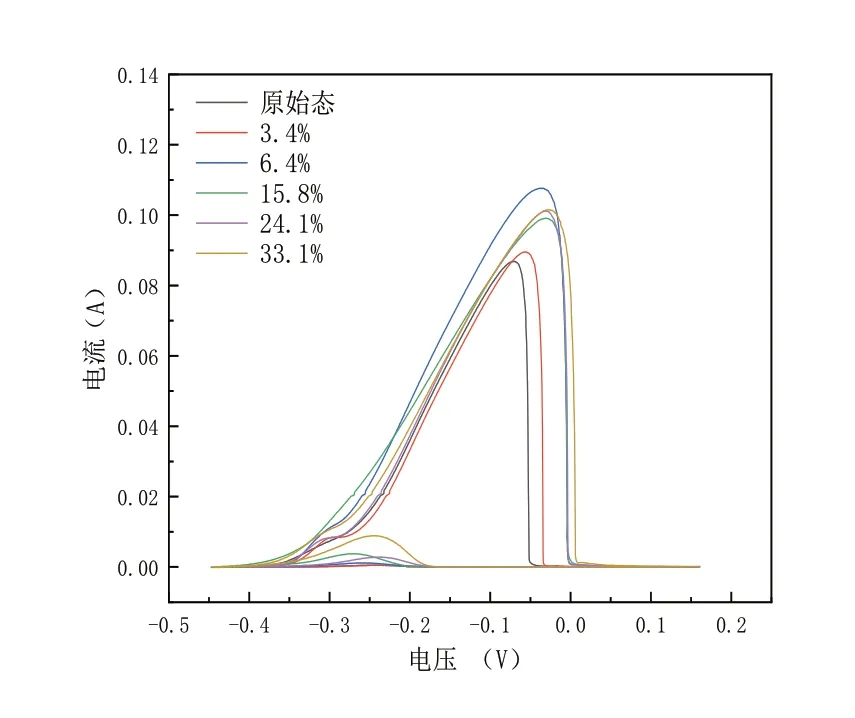

通过上述试验方法得到两种材料不同形变诱发马氏体含量的电化学EPR曲线,如图3、图4所示。从两种材料的EPR曲线图可以看出S30408和S32168两种材料试样的再活化峰随着形变马氏体含量增加均略有升高。

图3 S30408电化学曲线

图4 S32168电化学曲线

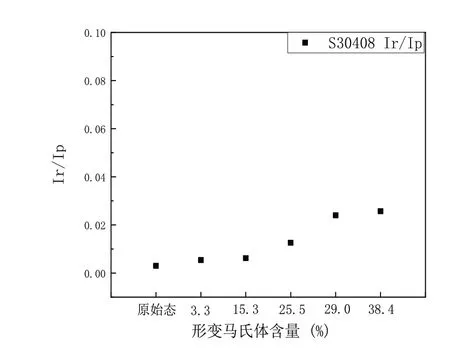

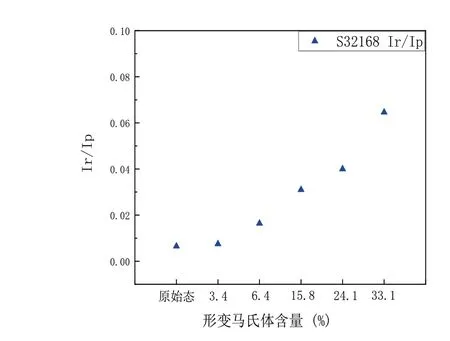

通过计算正向扫描活化态最大电流(Ip)和反向扫描再活化态最大电流(Ir)的比值(Ir/Ip)可以表征材料的晶间腐蚀敏感性,Ir/Ip值越大,表明材料的晶间腐蚀敏感性越大[9]。两种材料的Ir/Ip值变化规律如图5、图6所示。

图5 S30408的EPR测试数据

图6 S32168的EPR测试数据

通过两种材料Ir/Ip值结果可以看出S30408和S32168两种材料试样的Ir/Ip值随着形变马氏体含量增加逐渐升高,并且S32168材料试样的Ir/Ip值随着形变马氏体含量增加变化更明显,这表明S30408和S32168两种材料的钝化膜随着形变马氏体含量增加变得越来越不稳定,而且形变马氏体含量的变化对S32168材料试样钝化膜的影响较S30408材料更加明显。为进一步判断EPR试验结果的准确性,在金相显微镜下观察试验后试样的腐蚀形貌。

对试验后的试样进行金相检验,观察表面腐蚀情况,两种材料试样试验后的照片如图7、图8所示。通过试验后的照片可以看出,形变马氏体组织晶界存在较深的腐蚀痕迹,两种材料随着形变马氏体含量的增加腐蚀情况逐渐增加,这与EPR试验结果相符。可以说明形变马氏体含量与晶间腐蚀敏感性之间的关系,随着形变马氏体含量的增加其耐晶间腐蚀性能是有所下降的。

图7 S30408电化学EPR试验后金相照片

图8 S32168电化学EPR试验后金相照片

2.4 应力腐蚀

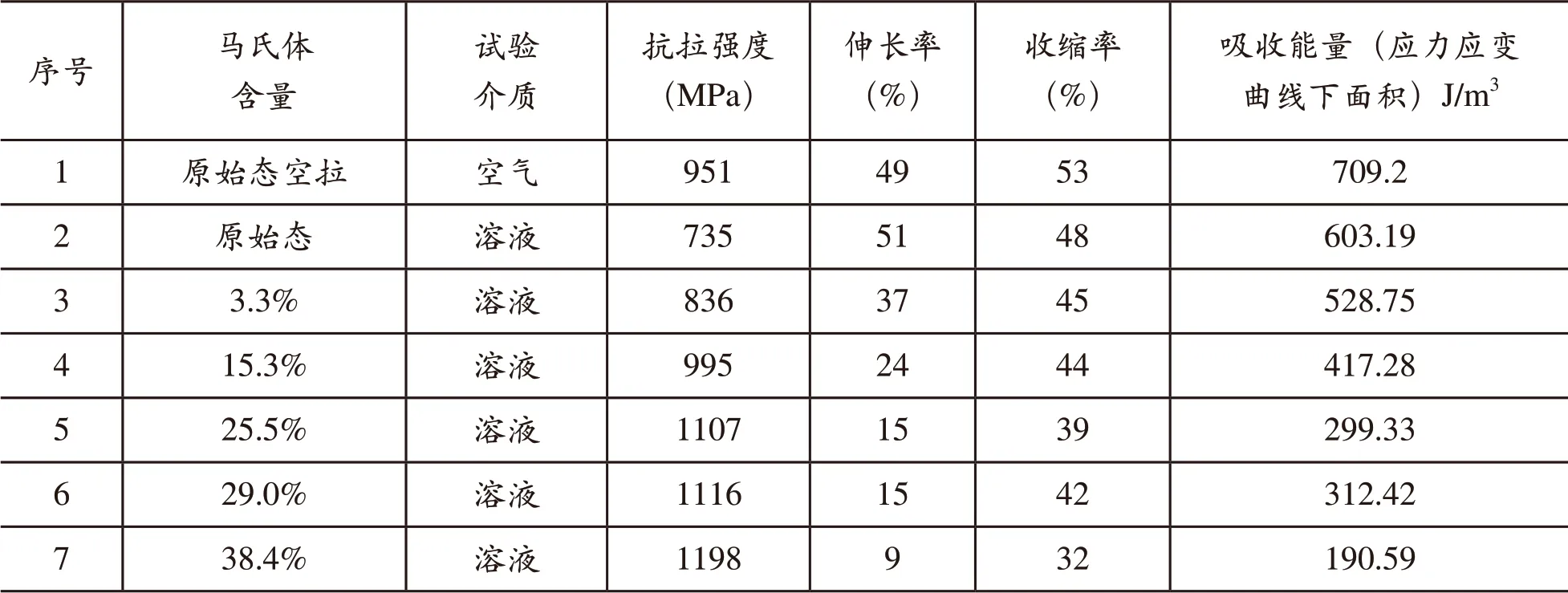

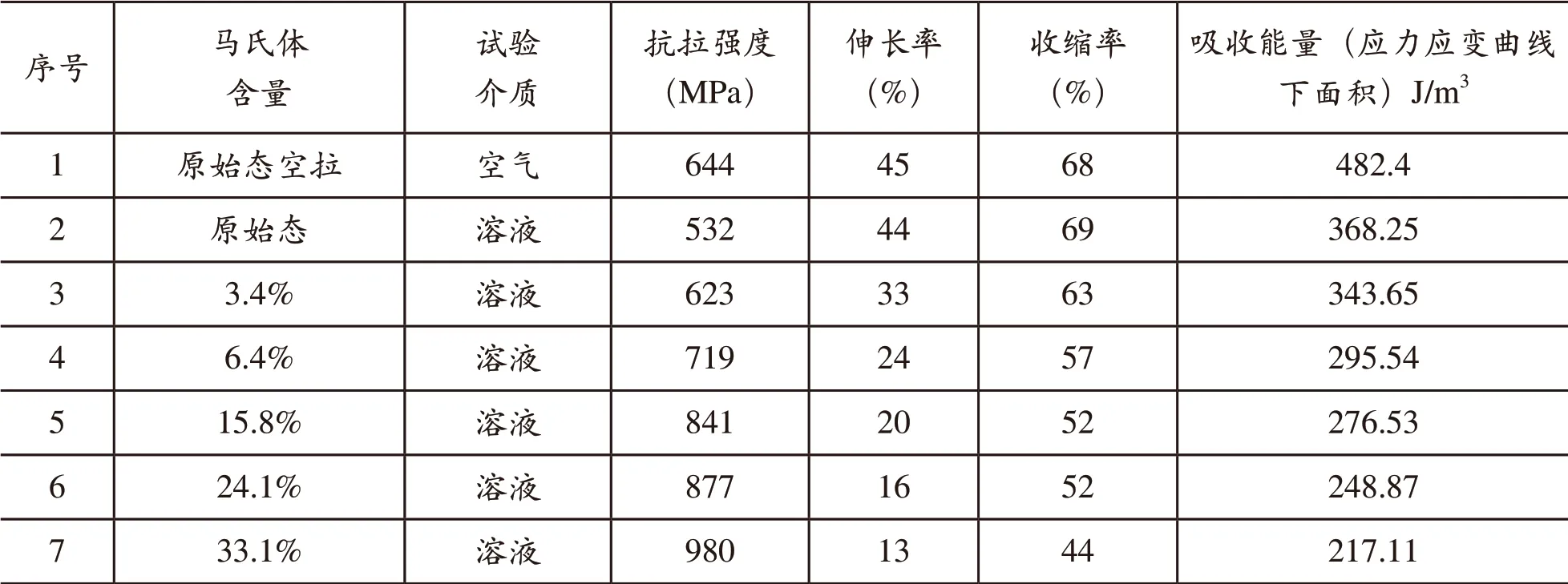

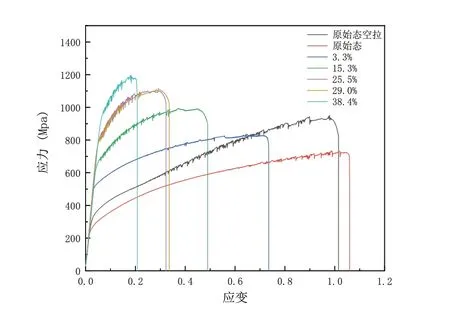

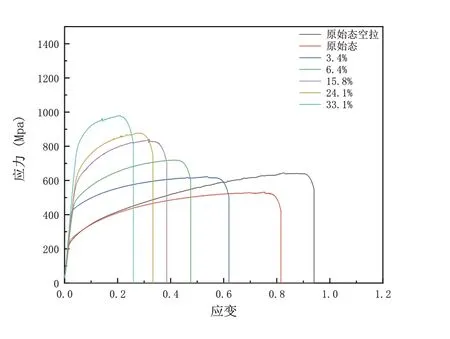

采用慢应变速率拉伸方法对这两种材料试样进行应力腐蚀试验,以此来研究形变马氏体含量对奥氏体不锈钢抗应力腐蚀性能的影响。试验溶液为3.5%NaCl溶液,使用盐酸调pH为2,试验温度50℃,应变速率10-6s。慢应变速率拉伸应力-应变曲线如图9、图10所示,抗拉强度、伸长率、收缩率等试验结果如表3、表4所示。

表3 S30408应力腐蚀实验结果

表4 S32168应力腐蚀实验结果

图9 S30408应力-应变曲线图

图10 S32168应力应变曲线图

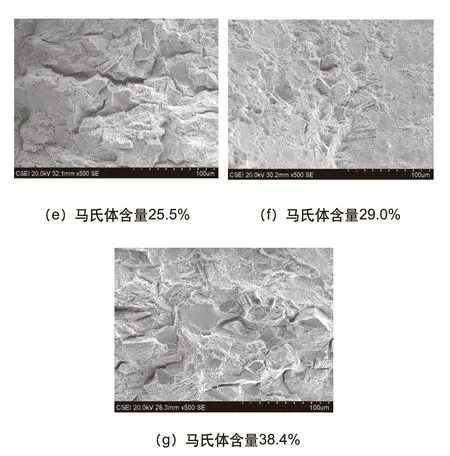

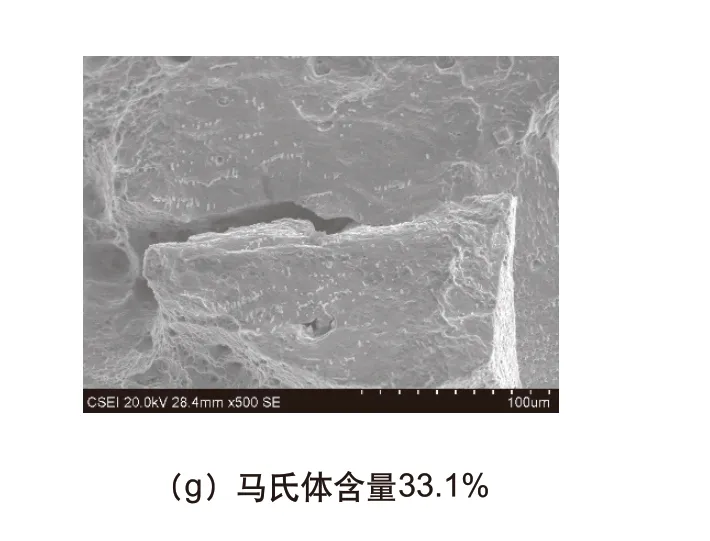

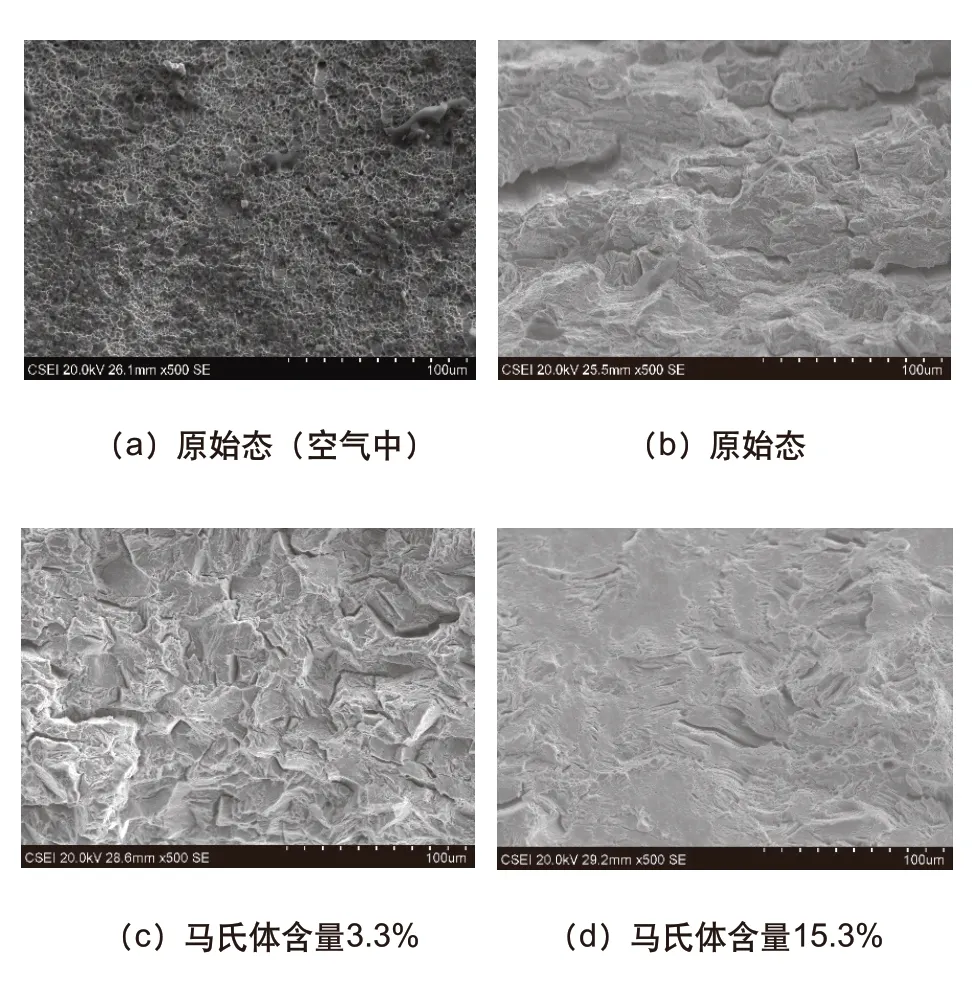

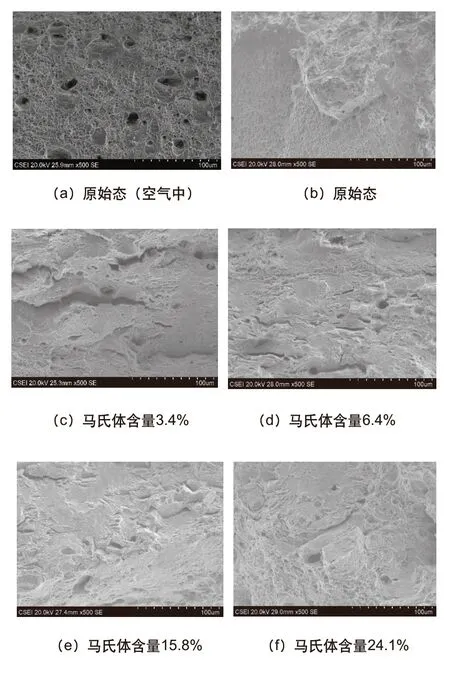

可以看出两种材料原始态试样在溶液中的抗拉强度明显低于在空气中的抗拉强度,说明这两种材料原始态试样均存在应力腐蚀敏感性。但经过预制形变马氏体的样品抗拉强度随着形变马氏体含量增加逐渐升高,这可能是因为马氏体的增多使材料强度提高,为判断形变马氏体的增多对应力腐蚀的影响,采用日立S-3400N扫描电子显微镜对两种材料试样试验后的断口进行微观观察,试样断口微观照片如图11、图12所示。

图11 S30408断口微观照片

图12 S32168断口微观照片

从断口的微观形貌可以看出,S30408不锈钢原始态试样在空气中进行慢拉伸试验后的断口是韧窝形貌,而原始态试样在溶液中进行试验后的断口形貌是有准解理形貌存在,说明在该溶液环境下S30408材料是存在应力腐蚀敏感性的。并且随着形变马氏体的增多,在该溶液环境下进行试验的试样断口形貌也出现解理形貌、准解理形貌及二次裂纹等典型的应力腐蚀形貌,说明不同形变马氏体含量的S30408材料也存在应力腐蚀敏感性。

S32168的原始态试样在空气中进行试验后的断口形貌是韧窝形貌,而原始态试验样在溶液中进行试验后的断口在边缘存在一些准解理形貌,说明S32168材料在该溶液环境中同样存在应力腐蚀敏感性。不同形变马氏体含量的试样在溶液中试验后的断口形貌明显与韧性断裂形貌有明显不同,并且伴有一些细小的裂纹,说明这些不同形变马氏体含量的S32168材料试样在该溶液中同样是存在应力腐蚀敏感性的。

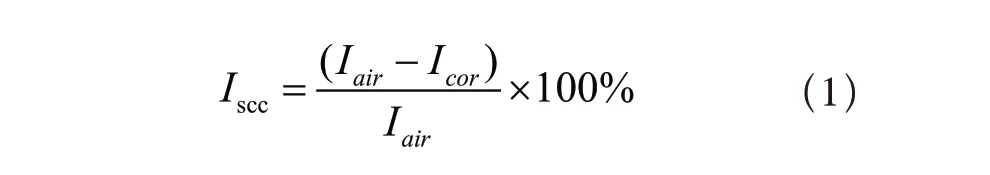

材料的抗应力腐蚀性能可以通过应力腐蚀敏感性指数来衡量,以在惰性介质(空气)中的试验结果与在腐蚀介质中的试验结果的比值来表示,应力腐蚀敏感性指数计算公式(1)如下:

其中:Iscc为应力腐蚀敏感指数;

Iair为在惰性介质(空气)中的试验结果;

Icor为在腐蚀介质中的试验结果。

应力腐蚀敏感性指数越大,即材料的应力腐蚀敏感性越大。试验结果参数可以是试样的伸长率、断面收缩率和拉伸试验过程中的吸收能量(即应力-应变曲线下的面积)等[10-14]。本次试验选取吸收能量来表征应力腐蚀敏感性,试样在空气中进行拉伸与在腐蚀介质中进行拉伸时吸收的能量差值越大,其应力腐蚀敏感性也越大。

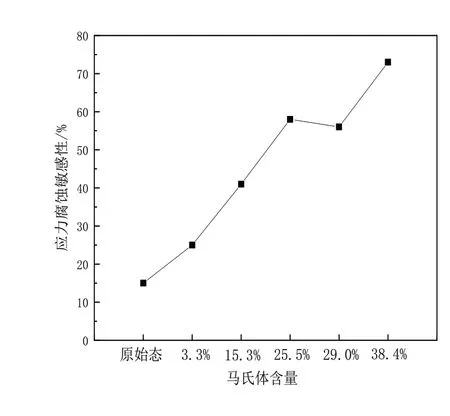

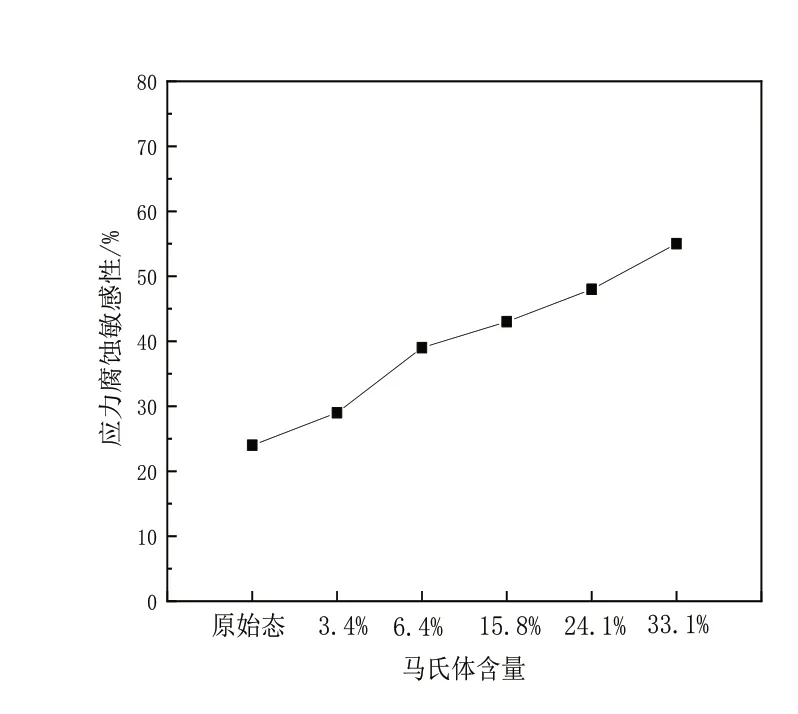

对两种材料试样的应力-应变曲线进行积分得到曲线所包围的面积,试验结果如表3、表4中所示。通过计算公式(1)计算得到应力腐蚀敏感性指数,两种材料试样的应力腐蚀敏感性指数如图13、图14所示。通过应力腐蚀敏感性指数,也可以看出原始态试样在该试验溶液中也是存在应力腐蚀敏感的,这与断口形貌结果吻合。随着形变马氏体含量的增加,应力腐蚀敏感性指数逐渐升高,即说明形变马氏体的增多会导致S30408和S32168奥氏体不锈钢材料的应力腐蚀敏感性增加。并且S30408材料试样比S32168材料的应力腐蚀敏感性指数上升的更快,可以说明S30408材料的形变马氏体含量变化对应力腐蚀的影响更大。

图13 S30408应力腐蚀敏感性

图14 S32168应力腐蚀敏感性

3 结语

(1)通过以上实验表明,S30408和S32168奥氏体不锈钢在同样的10%应变量及应变速率条件下,温度的变化,会影响产生的形变马氏体量,温度越低产生的形变马氏体量越多,其中S30408相比另外两种奥氏体不锈钢在相同温度条件下产生的形变马氏体量更多,说明S30408材料形变马氏体的产生对于温度更敏感,更易产生形变马氏体;

(2)S30408和S32168这两种材料在相同的10%应变量条件下进行双环电化学动电位再活化试验可以看出,这两种材料随着形变马氏体含量增加其晶间腐蚀耐蚀性是呈现下降趋势;

(3)慢应变速率拉伸试验结果表明,本试验使用的S30408和S32168两种材料在pH=2的3.5%NaCl溶液中是存在应力腐蚀敏感的,断口可以观察到明显的应力腐蚀痕迹,并且随着形变马氏体含量增加其应力腐蚀敏感性是呈现上升趋势,形变马氏体含量增多对S30408材料试样应力腐蚀敏感性的影响比S32168材料的影响更大。