筑坝堆石体密度附加质量法检测技术与装备研究及应用

2022-10-24张建清蔡加兴马圣敏

张建清,蔡加兴,马圣敏,严 俊

(长江地球物理探测(武汉)有限公司,湖北 武汉 430010)

1 引 言

在堆石坝工程建设过程中,筑坝堆石体施工质量是大坝质量控制的关键,直接关系到工程建设与运营安全,而筑坝堆石体质量控制的重要指标就是堆石体密度,堆石体密度不符合设计要求,可能会引起坝体变形、破坏,渗漏甚至溃坝,给人民生命财产安全带来威胁。因此,通过科学手段准确测定筑坝堆石体密度,从而控制筑坝堆石体碾压施工质量,对保障大坝工程安全具有重要意义。

工程中常用筑坝堆石体密度测定方法大致分为两类:直接法和间接法。直接法为坑测法(即挖坑,称重,量体积),该方法是一种有损检测方法,测定结果相对准确可靠,但检测效率低,取样频次受限、施工干扰大、代表性差。同时由于大坝填筑工程量大,又是分层填筑施工,使得坑测法在大坝填筑质量检测中无法大规模使用,只能采用针对性的抽样检测,这种以点代面的检测方式难以真实、全面地反映大坝填筑整体质量。间接法主要包括压实沉降观测法、振动碾装加速度计法、控制碾压参数法、静弹模法、动弹模法、面波法、核子密度法及附加质量法等。其中,前六种检测方法均只能定性地评价堆石体的压实程度;核子密度法由于具有放射性,现场要求严格的防护措施,且检测坝料粒径要求小于4 cm,实际应用局限性很大。由于目前大型堆石坝工程大多是高强度填筑,大粒径、大方量、多料源填筑施工作业,采用什么快速、有效的方法来快速、无损地检测筑坝堆石体密度,确保满足设计要求,同时又不影响筑坝工作进程,是堆石体密度检测的迫切需求[1-4]。

实践应用证明,比较可行的方法是动力参数法,即通过测定堆石体的动力参数(弹性模量、地基刚度、弹性波速度、泊松比)来获取填筑堆石体密度,动力参数与介质密度存在密切相关关系,而附加质量法是一种测定地基刚度及参振质量的简捷有效方法。由于早期应用附加质量法检测堆石体密度的提出与应用还存在一些问题,其后一段时期,未在大型堆石坝工程检测中开展过应用,对该方法的研究工作也基本停滞。直到2008年,张建清等将附加质量法检测堆石体密度技术在糯扎渡水电站心墙堆石坝工程中系统应用后,附加质量法才从方法技术研究及试验性应用阶段进入了大型堆石坝工程系统应用的新阶段[5]。

由于早期附加质量法方法不完备、测试技术不成熟,具有数据采集精度低、采集结果离散性大、稳定性差等问题,导致该技术的应用与发展受限,筑坝堆石体密度快速无损检测难题并未得到实质性解决。因此,针对存在的问题,笔者团队从理论方法、测试技术、技术装备、智慧管控、成果展示等方面对附加质量法开展系统研究,根本解决了筑坝堆石体质量控制难题,并成功地在多个大中型水利水电工程中进行了系统的应用与推广,取得了良好的应用效果[6-8]。

2 附加质量法检测方法技术研究

2.1 理论模型研究

2.1.1 质弹模型

附加质量法质弹模型是指忽略堆石体阻尼的影响,将堆石体的振动等效为单自由度无阻尼自由振动体系。堆石体和附加质量块的质量为弹簧的振子质量m,弹簧的刚度为K,则可以得到下列运动方程:

(1)

K=ω2m

(2)

其中,

Z=Zmsin(ωt+φ)

(3)

(4)

由于没有考虑阻尼影响,系统简化为等周期振动,永不停息。设堆石体的参振质量为m0、附加质量为Δm,根据叠加原理可得到:

(5)

K=ω2(Δm+m0)

(6)

当附加质量Δm=0时,则有

(7)

式(5)~式(7)中,ω和ω0分别为系统的固有频率和参振堆石体的固有频率(rad/s);m0为参振堆石体的参振质量(kg)。

从式(6)可知,如果在堆石体上加一级质量Δm1,可测到一个ω1,这样一个方程中仍有两个未知量K、m0,还是没有唯一解;只有加两级Δm1、Δm2,得到两个相应的频率ω1、ω2,方程(6)才有唯一解,得到参数如下:

(8)

(9)

为了消除测试误差,加上一系列质量Δm1、Δm2、…、Δmi,可以测到相应的ω1、ω2、…、ωi,作(ω-2~Δm)直线,求其斜率即为刚度K;直线在Δm轴上的截距,即为堆石体参振质量m0。这样,通过直线的截距,就可以求得堆石体的自振频率ω0和参振质量m0。质弹模型等效体系如图1所示。

图1 质弹模型等效体系Fig.1 Equivalent system of mass elastic model

2.1.2 质弹阻模型

有阻尼振动体系下的质弹阻模型基本方程可由下式表示:

(10)

且

(11)

图2 质弹阻模型等效体系Fig.2 Equivalent system of mass elastic resistance model

质弹阻模型和质弹模型相比主要是增加了堆石体的阻尼参数,这里对阻尼参数的影响进行分析。阻尼是指任何振动系统在振动中,由于外界作用或系统本身固有的原因引起的振动幅度逐渐下降的特性。土石坝中,通常采用阻尼比来描述堆石体的动力特性。目前,大量试验结果表明,阻尼比随着堆石体动应变的减小而减小。附加质量法现场测试过程中,对两河口堆石体的现场测试阻尼比在0.1左右,通过公式(11)可以求得,ωd≈0.99ω。这是由于测试过程中,震源能量较小,导致土体的振幅较小,相应的堆石体动应变也较小,因而阻尼比数值也较小,求得的自振频率也接近。由于无论采用哪种理论模型,对于堆石料密度求解精度有一定影,后续研究工作中也相应地提出了堆石体密度求解方法[9-11]。

2.2 密度求解方法研究

2.2.1 率定系数法

由质弹模型推导附加质量法的密度计算公式为:

(12)

即

(13)

率定系数法是依据该公式求取堆石体密度的一种方法,N是在质弹模型时引入的一个数值,它是一个与堆石体性质相关的参数,解决方法是针对某一料区的堆石体,由坑测法的密度值进行率定,即由已知的坑测密度值求出不同料区试验点的N值,故N为率定系数。

在实际工作中,通过试验利用坑测干密度值和公式(13)求取率定系数N,建立不同坝料和不同施工碾压参数对应的率定系数矩阵。

首先,建立率定系数矩阵。如糯扎渡坝I料附加质量法测试结果与坑测结果建立率定系数见表1。测试波速VP的范围为535~643 m/s,平均值为587 m/s测试频率f0的范围为74.22~79.83 Hz,平均值为77.29 Hz;测试的m0的范围为2 949~3 694 kg,平均值为3 419 kg;率定系数N值的范围为2.260~2.492,平均值为2.357。

然后,结合现场施工参数根据率定系数计算堆石体密度。如糯扎渡坝I料中部分附加质量法测试测点结果与坑测结果对比统计表(表2)。

从实际工程应用可见,率定系数法需要大量的对比测点才能建立完整的率定系数矩阵,且局部范围波速难以准确测定,由于坝料的复杂性和施工参数的多样性,这种率定的方法往往会导致率定系数之间产生冲突,反算求取附加质量法密度值误差大。

2.2.2 数字量板法

率定系数法因堆石体波速测试稳定性差,同时受坝料复杂性、施工参数的多样性影响,不同的率定系数矩阵易产生冲突,计算过程效率较低,导致率定系数法求取密度误差大。为了解决率定系数法存在的问题,提出了数字量板法。

实际堆石体是质弹阻模型,质弹阻模型计算堆石体密度公式如下:

(14)

由式(14)可得:

(15)

(16)

将式(15)代入式(16)可得到:

(17)

式中:r为压板半径(m);VS为基底介质的横波波速(m/s);μ为泊松比;ω为角频率(rad/s);K为动刚度(N/m)。

(18)

或

(19)

式中,V0为压板下参振体系的体积(m3)。

利用相关法建立密度与动力学参数(单参数或多参数)的关系,不需要进行速度测试和确定率定系数,只要通过试验并建立密度与动力学参数(单参数或多参数)的关系。工程实践表明,附加质量法测试参数动刚度K和参振质量m0与密度ρ的相关性较好,采用基于动刚度K和参振质量m0与堆石体密度ρ的相关法。主要方法是通过附加质量法测试获取参振质量m0和动刚度K, 坑测的干密度ρ0进行率定、确定参振体积V0,计算求取干密度ρ0。基于一定的样本量,可形成动刚度K和参振质量m0与密度ρ0的相关系数参振体积V0等值线图,通过该等值线图来计算堆石体的密度。

实际使用过程中,通过参振体积V0等值线图计算动刚度K和参振质量m0所对应的参振体积V0,再计算堆石体密度,即建立了一套基于动刚度K和参振质量m0参数量取堆石体密度的量板,即数字量板(图3)。

图3 构建的数字量板Fig.3 Built digital measuring board

2.2.3 理论量板法

目前采用的数字量板法由于制作量板过程中没有用到数学模型,所以不存在模型误差。但由于没有数学模型依据,因而量板无法扩展,导致在实测过程中对于量板数据之外的点难以计算。针对数字量板存在的问题,提出了理论量板法,即一种新的量板构建方法——参数对等法。该方法通过参数对等建立量板,通过公式计算得到参数对等图,进而利用该量板图求解堆石体的密度。该方法具有计算简单,参数对等灵活等优点,并且与数字量板法相比,很容易进行量板扩展,可以实现对堆石体密度测量范围的全覆盖。

基于历史工程测试数据中堆石体上每个测点的参振质量、堆石刚度、湿密度、参振体积、干密度和含水率,建立在湿密度—参振质量坐标系下的参振体积直线图和湿密度—干密度坐标系下的含水率直线图;建立堆石刚度和湿密度的参数对等关系,并将参振体积直线图和所述含水率直线图进行网格化覆盖,得到附加质量法理论量板;在待检测大坝堆石体上,选取测点,通过附加质量法采集得到堆石体的堆石刚度K和参振质量m,在所述附加质量法理论量板上匹配对应的参振体积V0和含水率w,并基于所述参振体积V0和含水率w得到堆石体的湿密度ρ和干密度ρd,从而计算堆石体密度(图4)。

图4 添加含水率的理论量板法参数对等图Fig.4 Parameters equivalent diagram of theoretical measuring plate method with added moisture content

附加质量法理论模型是通过假定堆石体为一维单自由度运动体系进行求解,测试实体与理论模型是一定程度的近似,其近似程度一般是无法量化表示的,因此,难以用一个系数做量化处理,即难以修正。数字量板可以在一定程度上综合理论误差的不足,但理论不严密,使用上受一定限制。若将理论量板与数字量板融为一体,则可以达到互相取长补短、延拓求解范围和提高求解精度的目的,因此二者是相容的,而不是相排斥的。

2.3 附加质量法现场测试技术研究

附加质量法理论基础为线弹性质弹模型,然而附加质量法检测环境复杂,施工干扰因素较多,附加质量法现场检测有何影响,有待研究;此外,堆石坝多处于高山峡谷地带,堆石体密度受当地气候影响如何,在测试中存在哪些问题,仍有待完善。为了完善附加质量法现场测试技术,提高测试精度,开展了相关研究[12,13]。

2.3.1 现场工作参数研究

附加质量法现场测试时,堆石体与附加质量块组成线弹性体系,通过施加一个外力使该体系产生共振,从而获得该体系的共振频率。而如何施加这一外力,对附加质量法现场测试精度有重要影响。一般情况下,重锤的高度、激震距离、重量均能影响外力的施加过程,但据相关文献可知,重锤的高度对主频影响可忽略不计。因此,有必要对重锤的激震距离、重量进行现场试验研究,以确定最优的测试参数,获取高精度的主频数据。

2.3.1.1 激震距离现场试验研究

为了分析锤击点距中心点激震距离对测试结果的影响,采用现场试验方法对糯扎渡水电站1-11-2-69-1号测点进行了研究。试验设置锤击点距离质量块中心的激震距离分别为50 cm、75 cm、100 cm、125 cm、150 cm,重锤重量为50 kg。通过对比不同激震距离的频谱曲线、ω-2与Δm相关性、测试分析结果来分析最优的锤击距离。检测工作布置图见图5。

图5 检测工作布置Fig.5 Inspection work layout

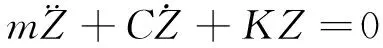

距离质量块中心的激震距离为50 cm、75 cm、100 cm、125 cm、150 cm的测试信号进行频谱分析,从分析结果中可以看出,距离质量块中心的激震距离为75 cm处的频谱分析图清晰,形态一致,激震距离为50 cm时次之。依据ω-2与Δm的相关性,距离质量块中心50 cm、75 cm、100 cm、125 cm、150 cm处测试所得的频率及频差进行分析,分析结果见表3所示,激震距离为75 cm时ω-2与Δm线性相关性最优,激震距离为50 cm时次之。

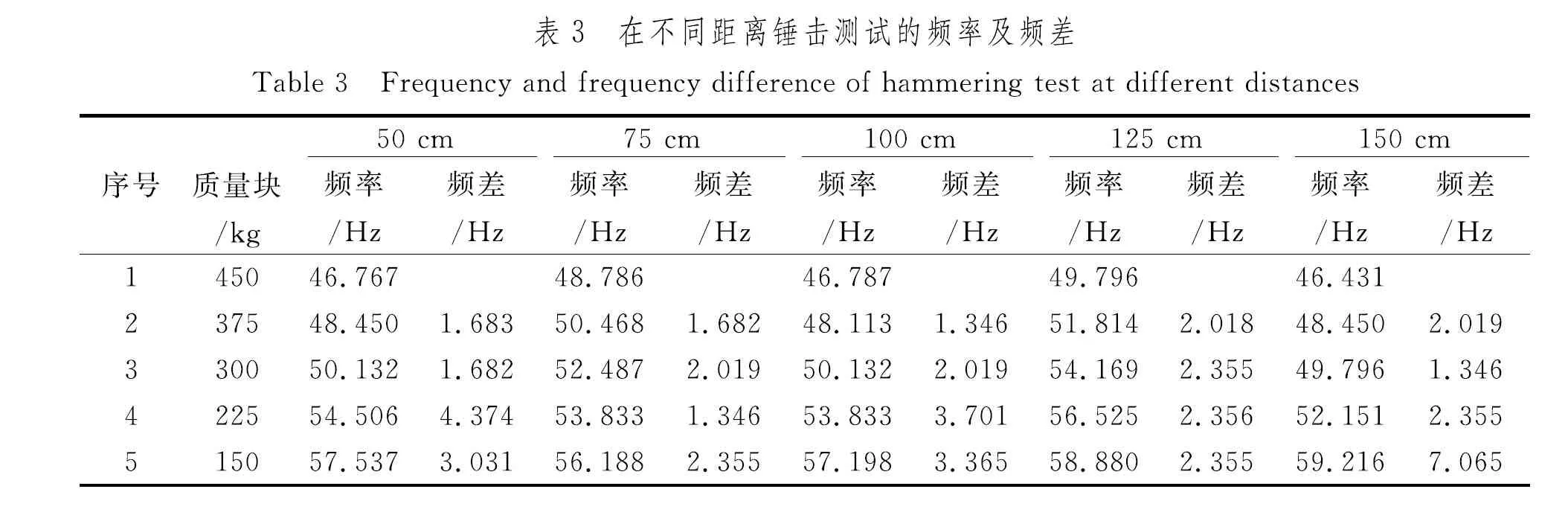

对不同激震距离的采集数据进行计算,并将计算结果与坑测法测试结果进行对比,对比结果见表4所示。激震距离为50 cm处的干密度值与坑测值2.13 g/cm3误差最小,激震距离为75 cm时次之。通过综合比选,激震距离为50~75 cm为最优的测试范围。

表4 测试的结果

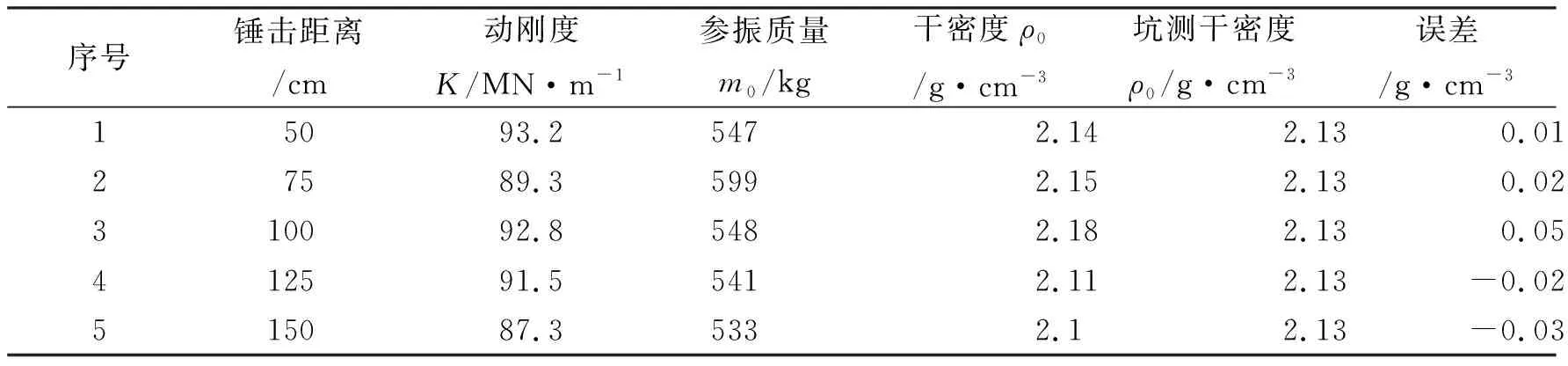

2.3.1.2 重锤重量试验研究

分别选取36 kg、50 kg的重锤进行现场对比试验,检测信号测试见图6所示。通过对比分析可知,36 kg重锤测试信号频谱分析分布图不清晰、余振多、频差大。50 kg重锤锤击测试信号频谱图主频清晰、频差一致性好,激发测试信号主频清晰。通过试验可知,50 kg重锤可满足现场测试要求。

图6 36 kg和50 kg重锤锤击测试信号频谱Fig.6 Frequency spectrum of heavy hammer test signals with 36 kg and 50 kg

2.3.2 抗干扰研究

要获取高质量的测试成果,人、机、料、法、环缺一不可。其中,环境对附加质量法测试精度的影响不可忽视。如堆石体力学性质的改变、体系的扰动、振动源干扰,均会对堆石体与附加质量组成线弹性振动体系造成影响,从而影响数据采集的质量。通常,检测现场对堆石体力学性质影响较大的因素主要为雨水天气,体系的扰动主要体现在质量块周围人和物的近距离干扰,振动源干扰主要来自于施工现场各类施工机械或车辆。为了分析这些因素对附加质量法现场测试所造成的影响,开展了振动干扰影响以及质量块旁重物对主频的影响的现场试验。

2.3.2.1 振动干扰影响试验

为了分析现场施工对附加质量法测试数据质量的影响,针对施工现场常见的干扰源,如运料车、振动碾进行了测试试验,通过干扰源与测点之间的距离变化来分析采集信号的质量,从而研究干扰源的影响距离。

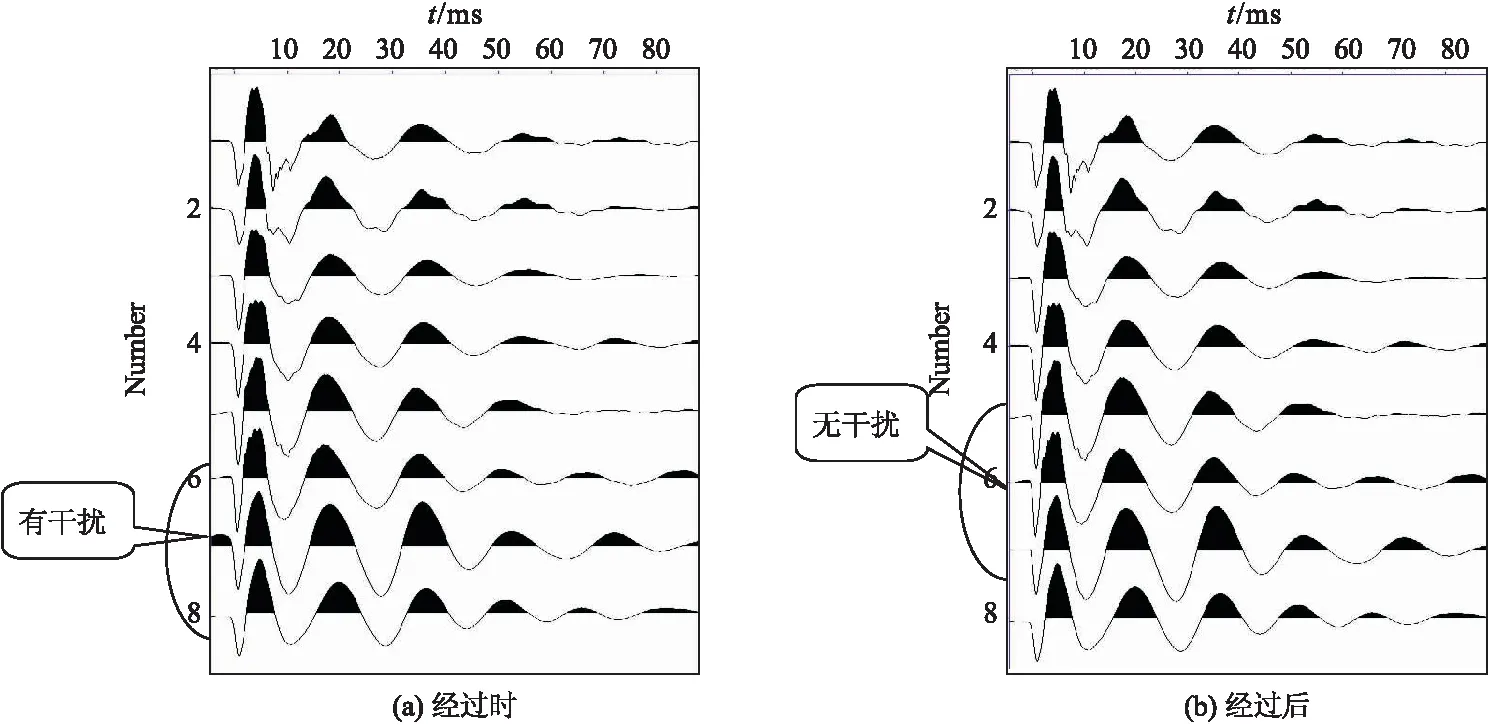

1)运料车干扰试验。当单个运料车经过距检测点距离约30 m时,出现干扰信号,随着距离的逐步减少,干扰信号逐步增强。待运料车经过以后,距离逐步增大,信号逐步恢复正常,直至无干扰信号,如图7所示。因此可以得出,运料车距测点距离大于30 m不影响附加质量法的数据采集。

图7 运料车经过时和经过后的测试信号Fig.7 Test signals when and after the hopper car passes

2)振动碾压车干扰试验。当单个振动碾压车辆经过检测现场时,距离测点约50 m时出现干扰信号,随着信号的逐步增强,采集信号完全被振动碾的信号所取代,如图8所示。待碾车远离测点,且距离大于50 m时信号恢复正常,无干扰信号。由此可知,振动碾压车距测点距离大于50 m时不影响附加质量法的采集工作。

综上所述,施工运料车和振动碾压车的干扰是可以通过了解与干扰源的距离来避免,不同的干扰源其影响距离、影响程度不同,现场测试时应时刻关注施工干扰源的位置,从而有效提高采集数据的质量。

2.3.2.2 质量块旁重物对主频的影响

为了研究附加质量块重物对附加质量法测试的影响程度,通过现场试验,分析放置不同质量重物对采集信号频谱分析图的形态特征以及重物与质量块距离对主频的影响[14]。

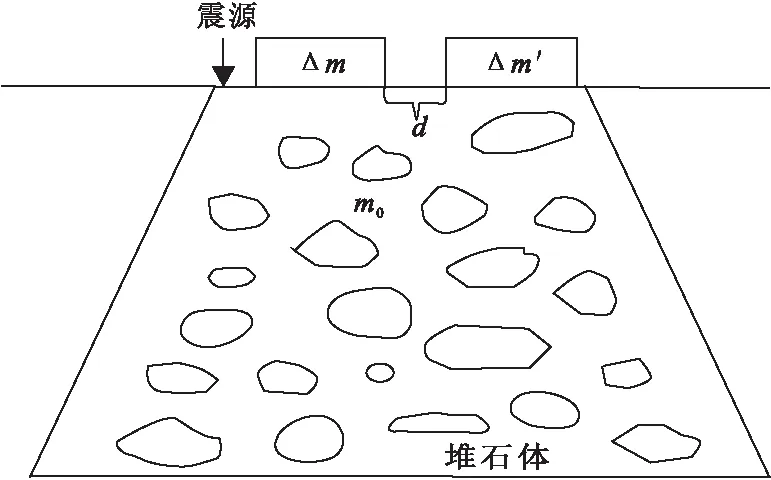

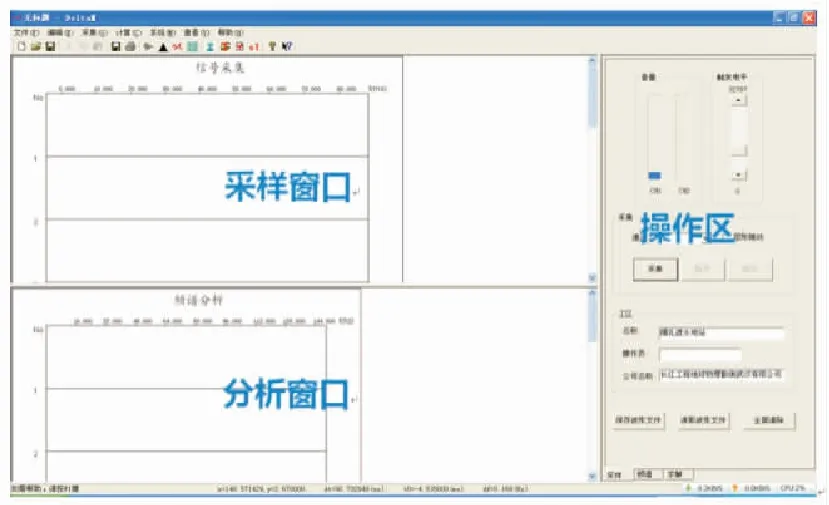

现场试验时,选取糯扎渡水电站01-19-1510-3测点某一级附加质量(质量为Δm)进行测试,在旁边放置重为Δm′的质量块,二者距离为d,如图9所示。通过改变Δm和Δm′以及d值以研究当附加质量块旁不同距离放置重量大于、等于、小于它的重物对频谱分析的影响情况。Δm和Δm′的取值如表5所示[15,16]。

图9 附加质量块旁放置重物的测试示意图Fig.9 Test diagram of placing heavy objects beside the added mass block

表5 Δm和Δm′的取值

1)当d=0时:从测试信号的频谱分析图可知,当Δm质量大于Δm′时(1、2、3组),所采集的信号频谱分析图与正常情况一致。而当Δm=150 kg,Δm′=300 kg,d=0时,信号的频谱分布图呈现如图10 (a)所示的形态,存在一个幅值相对较小的“次峰”。随着Δm′的逐步增加,“次峰”的幅值甚至会大于图10 (a)中主频对应的幅值,形成如图10 (b)所示的频谱分布图。在这种情况下,在紧挨着质量块的位置放置重量大于质量块的重物会严重影响主频值,对数据分析与处理造成严重影响。

图10 Δm=150 kg,Δm′=300 kg,d=0时的频谱分布Fig.10 Spectrum distribution when Δm=150 kg,Δm′=300 kg,d=0

2)当d≠0时:对每一组Δm和Δm′分别按d=0 cm、20 cm、40 cm、60 cm、80 cm、100 cm、120 cm、140 cm采集一定数量的样本,计算其主频数据,并通过t检验准则剔除异常数据后取平均值,形成如图11所示主频平均值随距离变化的图。由图11看到,质量块与重物的距离对主频的影响较为明显,尤其是当重物的重量大于等于质量块的重量,且距离为0时;而当两者之间的距离增加,其影响逐渐减弱;当距离达到1.2 m时,其影响可忽略不计。

图11 平均主频随d的变化曲线Fig.11 Average dominant frequency curve vary with d

因此,建议在利用附加质量法进行测试时,在距离质量块1.2 m区域内不宜放置重物,尤其是重量接近或超过质量块的重物。

3 附加质量法智能装备研发

附加质量法需要根据不同附加质量下系统的固有频率计算出测点范围参振堆石体的固有频率ω0和体系动刚度K值。系统固有频率测量是采用地震波共振检测法,针对不同堆石体,如何有效激发共振,是震源研发需要解决的关键技术。结合现场测试技术研究成果,ΔM-N质弹采集系统的每级高质量获取的固有频率且保证各级固有频率ω-2与附加质量ΔM有较高的线性相关性,是计算体系动刚度K、求解堆石体的密实度的关键。因此,附加质量法智能装备系统研究主要围绕准确获取信号主频来进行设计开发。

3.1 自动化可控震源研发

常用的振动激励震源包括人工震源、炸药、可控震源、气枪震源等,根据附加质量法堆石体密度快速、无损、稳定、精确的检测特点,综合传统激励震源的优点,项目团队专门为附加质量法研发了一款自动化机械重锤激励震源,见图12。该震源既有人工震源的方便灵活,也有可控震源的稳定性和可控高度激励的一致性。

图12 研发的自动化可控震源Fig.12 Developed automatic vibrator

为了将震源与采集系统联动,进行全智能化采集,设计了无线控制系统驱动电机系统、半齿轮传动系统和电源系统。无线控制系统负责与数据采集系统通信,驱动电机提供传动力,半齿轮传动系统产生自动锤击动作,电源系统负责给系统提供电力。通过采集主机的无线wifi控制驱动电机的启停来提供动力,驱动电机通过链轮、链条来带动提升半齿轮转动,提升半齿轮转动实现与提升齿条的啮合,提升齿条在啮合作用下作往复直线运动来带动锤击重锤,锤击重锤在向下运动时锤击地面,产生激励信号,线性导向轴保证锤击重锤的运动方向,锤击激励过程全部自动完成,驱动电机最高运行速度可达30转/min,2 s即可完成一次激励。

3.1.1 自动化激励。

考虑到检测现场使用条件的限制,为实现自动化激励,采用驱动电机带动减速机工作,为可控震源提供动力。自动化可控震源系统的运行和停止,受智能采集系统的控制,震源内部设计有wifi信号接收和处理电路。智能采集系统通过wifi无线发送运行或者停止命令,震源内部的控制接收到命令后,通过控制输出引脚的高低电平来控制继电器的闭合和断开,进而控制驱动电机的正转、反转和停止。

3.1.2 稳定可控激励实现

对比了几种常用的传动系统,由于要求传动系统的稳定性和一致性,以及震源能量的大小可控,采用齿轮与齿条相互啮合的配合来实现传动激励效果。

3.1.2.1 能量大小稳定可控

提升高度是决定能量大小的关键,既要激励能力足够大,又要震源系统重量轻、体积小,利用电机转动压缩弹簧积聚能量的方式,在弹簧被压缩的过程中达到重锤震源提升的目的。提升高度与半齿轮有齿弧长相等,在运动过程中始终固定。因此,重锤下落的高度和弹簧压缩量固定,每次激励的能量大小必然一定,保证了激励信号能量的稳定性和一致性。针对不同的堆石坝料,可能需要不同的激励能量,可以通过置换不同弧长的半齿轮来调整震源重锤提升高度和弹簧压缩长度,激励能量大小也能随之改变。

3.1.2.2 主频稳定控制

试验表明,激励中心点的位移会导致主频发生一定改变,从而给采集信号主频带来一定误差。自动化震源为了保证重锤锤击点固定,需保证齿条和重锤震源运动方向的完全垂直。齿条采用双边轴承固定运动方向,轴承在固定齿条的同时又不会影响齿条的垂直往复运动。锤击重锤两边应用高强度线性导轨控制移动方向,使得锤击重锤只能上下运动。同时,将压缩弹簧安装在线性导向轴上面,用导向轴保护压缩弹簧,既可以提高弹簧的使用寿命,又限制弹簧压力的方向。三种方式的联合作用使得激励位移很小,保证了激励信号共振主频的稳定性。

3.1.3 震源性能测试分析

3.1.3.1 激励信号一致性测试与分析

选取3个不同的检测点,用自动化可控震源与智能数据采集系统进行联动采集。图13分别为3个不同点的采集波形。每个采集点的波形中,1号和2号波形同为5级附加质量的重复采集波形,3号和4号波形同为4级附加质量的重复采集波形,5号和6号波形同为3级附加质量的重复采集波形,7号和8号波形同为2级附加质量的重复采集波形,9号和10号波形同为1级附加质量的重复采集波形。

图13 震源激震采集波形Fig.13 Waveform of source excitation acquisition

由3个不同检测点的波形图可见,相同检测点的同级附加质量系统的2次采集波形形态基本完全一致,证明自动化可控震源的激发一致性非常高。

3.1.3.2 震源主频稳定性测试与分析

随机选取1个检测点,用自动化可控震源与智能数据采集系统进行联动采集,在相同附加质量级别进行10次激励,进行主频稳定性分析,计算主频平均值64.072 Hz作为该检测点5级附加质量的主频值,10次采集的主频值与平均主频的绝对误差值小于0.2 Hz,满足设计要求。

3.2 智能数据采集处理系统研发

3.2.1 智能数据采集系统

智能数据采集系统主要包括高性能工控电脑、北斗定位模块以及控制电动震源的无线控制模块和采集软件,采集软件主要由智能避噪采集、频谱细化、主频自动判读与选择、实时数据采集等功能组成,集合了采集、控制、定位、显示、存储、处理等功能于一体,可进行高效智能化信号采集与处理。

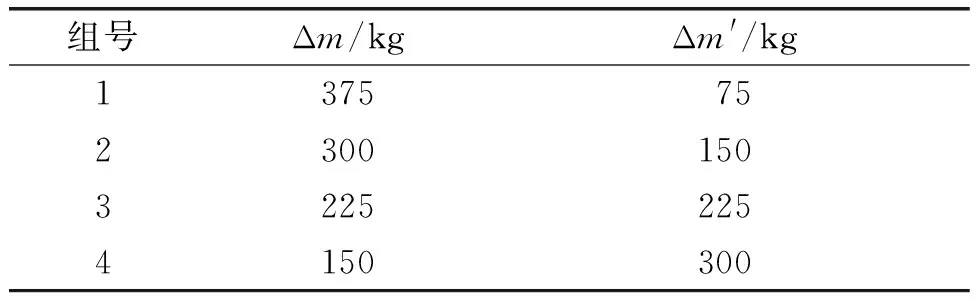

智能数据采集系统界面设计以简单实用为主,界面左侧为图形显示区与数据分析区,右侧为操作区。操作区提供用户常用的各种功能,便于操作。当所有通道的信号均采集完毕后,即可查看计算结果窗口,如图14所示。

图14 智能数据采集系统界面Fig.14 Interface of intelligent data acquisition system

3.2.1.1 智能精细化采集

信噪比为有效信号与噪声的功率比值,信噪比越大,说明有效信号越干净,采集信号越真实、准确。准确的信号有助于更精确地计算结果,从而得到更加真实的信号主频。为了提高信噪比,采用了信号滤波网络、程控放大电路和32位的A/D采集电路,信号滤波网络可以抑制采集信号中的共模和差模噪声,程控放大电路和32位的A/D采集电路可以提高采集信号的精度,从而降低系统噪声带来的影响,提高信噪比。

3.2.1.2 智能避噪采集

检测现场情况复杂,除了有效的激励信号外,还会存在其他许多种随机噪声,如汽车经过的抖动、碾压机地面碾压的振动等,这些随机噪声与有效的激励信号频带相同,很难用滤波的方式排除,必须在信号采集的源头上避免采集到相关的随机噪声,以免降低信号主频的准确度。

为了避免能量较大的随机噪声对检测造成的影响,采集系统采用了噪声监测功能,通过对信号传感器的信号观测,在噪声能量较大时,智能停止采集,减少噪声对采集结果造成的影响。

当一小段时间内的环境噪声幅值大于当前有效信号幅值的1/1 000时,主机暂时不会进行任何动作,避免采集结果中混入大能量的环境噪声。当环境噪声小于1/1 000时,采集主机会通过无线wifi给自动化可控震源发送开始激励的命令,在较小的环境噪声中完成信号采集工作。

3.2.2 智能精细化数据处理

智能精细化数据处理包含有频谱细化功能,在数据进行频谱分析时,能提高频率分辨率,信号主频精度更高。主频自动判读与选择功能能智能识别出最优主频,减少人工选择带来的主观误差,进一步提高主频的准确度。

3.2.2.1 频谱细化

在信号处理时,为了能把整个频率范围内的某段重点频区局部放大,获得比整个频率范围的频率分辨率更高的频率分辨率,从而观察频谱中的细微部分的技术,采用频谱细化技术(图15)。附加质量法对频率的分辨率有很高的要求,因此采用频谱细化技术提高主频精度,采用的是FFT+FT细化法,该方法是将连续傅里叶变换经过将积分化成求和、时域离散化和时域截断为有限长三个步骤变换得到时间离散、频率连续的特殊傅里叶变换形式。FFT+FT连续细化分析傅里叶变换法先用FFT做全景谱,再对指定的一个频率区间进行细化计算。先确定频率分辨率,再确定计算频率序列,最后用FT连续谱分析方法进行实部和虚部计算,合成幅值谱和相位谱。

图15 频谱细化Fig.15 Spectrum refinement

3.2.2.2 主频自动判读与选择

主频自动判读是对采集信号进行频谱细化后,形成频率功率谱最大的主频序列,但受仪器频率分辨率限制,难以确定最优的主频。为了解决此问题,通过自动获取多个主频序列,选择出现频率最高的主频为最优的主频(图16)。

图16 主频的自动判读Fig.16 Automatic interpretation of dominant frequency

主频自动选择是在附加质量法测试过程中,每一级测试均保留10组数据,计算这10组数据对应的主频,剔除异常值,形成主频序列。将每一级的主频值进行组合计算(线性回归),分析置信度最高的主频值集合。将每一级的主频序列组合主频矩阵,建立与主频值集合的方程,并求解。通过一系列数据的测试,得出主频的判读规则。基于该规则实现主频的自动判读。

3.3 智慧远程监控平台

大坝填筑质量智慧远程监控平台旨在建立一套完整的、规范化、标准化的数据管理与质量控制系统,实现实时记录附加质量法采集过程技术参数、附加质量法处理过程、附加质量法测试结果以及现场情况,利用附加质量法高抽样率的检测数据,建立密度数据库,并建立大坝三维密度分布图形,直观了解堆石体大坝密度的分布情况,实现附加质量法检测成果实时传输、实时评价、实时反馈,为大坝填筑质量“双控”提供技术支撑。

智慧远程监控平台由信息管理系统、三维可视化系统、远程质量控制系统组成(图17),分别实现采集数据的规范管理、成果的直观可视、质量的远程监控功能。智慧远程监控平台特点主要有:

图17 智能监控平台系统组成Fig.17 Composition of intelligent monitoring platform system

1)信息管理系统实现规范管理。对现场采集的数据进行高效管理,实现对现场采集数据的分级和分类管理、工程质量评定、快速查询统计、与检测单元图形显示等功能。

2)三维可视化系统实现直观可视。利用附加质量法检测堆石体密度数据,实现大坝内部附加质量法测试密度的三维可视化,进行堆石体密度的分层浏览,从不同角度了解大坝内部堆石体的密度分布情况,从整体上对大坝质量做出评估。

3)远程质量控制系统实现远程监控。采集数据的质量控制与诊断,后方管理人员对现场采集的数据质量进行评价,如数据质量满足要求,则将数据实时反馈给大坝施工管理人员;如数据不满足要求,则将不合格信息反馈至现场检测人员,重新补测;大坝填筑碾压质量控制与诊断,将测试成果及时反馈给数字大坝系统,及时对不满足设计要求的测点进行补碾或其他处理,实现对碾压参数和检测密度的“双控”。

4 附加质量法工程应用

4.1 工程总体应用

研究成果成功推向国内外多个大中型水利水电工程应用实践,标志着附加质量法从方法原理研究及零星试验性应用阶段进入了大型工程大规模、系统应用的新阶段。在清江水布垭水电站、澜沧江糯扎渡水电站、澜沧江苗尾水电站、大渡河猴子岩水电站、湖北溇水江坪河水电站、重庆观景口水库、巴基斯坦卡洛特水电站、雅砻江两河口水电站、西藏拉洛水利枢纽、四川锅浪跷水电站、浙江长龙山抽水蓄能电站等工程进行了成功应用(表6),目前正在应用于江苏句容抽水蓄能电站、大渡河双江口水电站、青海玛尔挡水电站等多个大型水利水电工程中,解决了大坝工程填筑质量和进度的矛盾,提高了工程建设质量,缩短工程建设周期,降低工程建设成本,保证了大坝工程质量,为消除工程隐患、确保工程长期稳定安全运行发挥了重要作用,产生了巨大的经济效益和社会效益,推动了行业技术进步及相关学科的发展。此外,该技术成果还可推广应用于公路、铁路、机场、堤渠等堆石路基﹑堆石围堤等各类堆石体建筑工程[17-21]。

表6 工程应用统计

4.2 工程应用特点

4.2.1 分布范围广、工程类型多

研究成果应用于清江、澜沧江、雅砻江、大渡河,西藏和巴基斯坦等国内外的工程。工程类型有水电、抽水蓄能电站、水利和机场等,水电工程有黏土心墙堆石坝、砾石土心墙堆石坝、沥青心墙堆石坝和面板堆石坝。典型工程有已建最高心墙堆石坝(糯扎渡)和在建最高心墙堆石坝(双江口)、已建最高面板堆石坝(水布垭)和三项世界第一的句容抽水蓄能电站(分别是第一大库盆、第一高沥青混凝土面板堆石坝、第一大填筑规模的抽水蓄能电站)。

4.2.2 填筑方量大、数据量丰富

研究成果成功应用于国内外13个水电工程及1个公路工程,电站装机容量已达2 060万kW(相当于三峡工程),填筑方量达21 864万m3(如按1 m高、1 m宽堆石料可绕地球半圈),检测测点达105 615个(数据量丰富)。

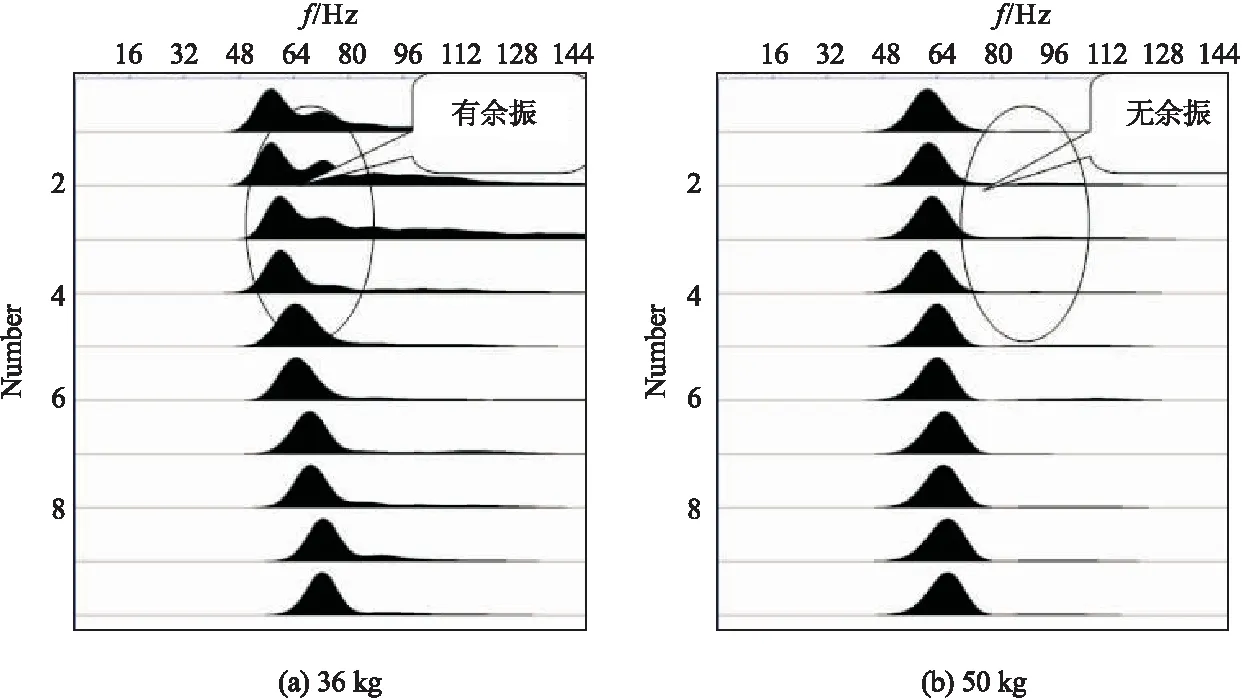

4.3 应用效果评价

通过收集整理卡洛特、糯扎渡、苗尾、猴子岩、两河口、江坪河、拉洛、锅浪跷、观景口、句容和长龙山11个水利水电项目4 509个附加质量法与坑测法的对比数据(表7),统计得出,两者相对误差范围小于1 %的数据为2 312个、占样本总数的比例为51.5 %;两者相对误差范围大于1 %和小于2 %的数据为1 549个、占样本总数的比例为34.4 %;两者相对误差范围大于2 %和小于3 %的数据为385个、占样本总数的比例为8.5 %;两者相对误差范围大于3 %和小于4 %的数据为167个、占样本总数的比例为3.7 %;两者相对误差范围大于4 %和小于5 %的数据为30个、占样本总数的比例为0.7 %;两者相对误差范围大于5 %的数据为57个、占样本总数的比例为1.3 %。平均误差小于2 %的样本占样本总数的85.9 %,平均误差小于5 %的样本占样本总数的98.7 %。统计数据显示附加质量法是应用于堆石体碾压质量控制的有效方法(图18)。

图18 附加质量法与坑测法对比统计Fig.18 Comparative statistics of additional mass method and pit survey method

筑坝堆石体碾压施工过程中,大量通过附加质量法快速、实时地测定堆石体碾压密度,既实现了填筑质量过程控制,同时对大坝堆石体密度指标进行了全方位系统记录,达到了全面控制筑坝堆石体填筑质量的目的。同时,通过对检测过程中大量坑测法与附加质量法测试的数据对比验证,证明了测试误差完全满足现场质量控制的需要,可大幅提高检测抽样密度和检测速度,对控制施工填筑质量和加快填筑进度有重要意义。

5 结 语

笔者项目团队围绕解决土石坝建设质量与工程进度的矛盾,持续性开展堆石体密度附加质量法检测技术与装备研究,结合国内外重大水利水电工程建设开展应用实践,实现了多项关键技术的突破,解决了筑坝堆石体密度快速无损检测这一工程技术难题,为保障大坝工程建设安全稳定运行发挥了重要作用。实现了堆石体密度检测由粗糙、低效、有损向精细、高效、无损的飞跃,填补了国内外土石坝质量无损检测的空白,引领土石坝质量检测进入数字化、智能化时代。研究成果成功地应用于国内外14座特大型、大型水利、水电工程大坝填筑施工质量控制中,成果还推广应用于公路工程,涉及六大流域四种坝型,为土石坝工程建设质量和进度保障提供了关键技术支撑,具有显著的社会、经济、环境效益和广阔的应用前景。