船舶发动机尾气NOX和SOX控制技术研究现状浅析

2022-10-24武文涛蔡云凯

武文涛 蔡云凯

(1. 安徽省高等级公路工程监理有限公司 合肥 237000; 2.武汉理工大学 船海与能源动力工程学院 武汉 430070)

0 引 言

远洋船舶运输作为三大运输体系之一,具有运输成本低、运输量大和安全性高等优点,在全球货物运输中承担着90%以上的运输任务。远洋船舶主要使用柴油机作为其动力来源,这些柴油机使用廉价的重油作为燃料,降低了航运成本,但同时其尾气中NO和SO等也造成了严重的大气污染。

长期吸入NO会对人体内脏(心、肝、肾等器官和造血组织)的功能造成严重伤害,甚至会威胁人的生命安全;SO则会对人的口鼻黏膜造成很强的刺激性,并引发呼吸道相关疾病。此外,NO和SO也是造成光化学烟雾、雾霾和酸雨等有害天气的重要因素之一。

为了控制船舶柴油机尾气污染、减少船舶大气污染物的排放,国际海事组织(international maritime organization,IMO)修订了MARPOL 73/78公约附则VI,从法规层面严格限制船舶柴油机尾气中NO及SO的排放。

近年来,我国陆续制定了船舶大气污染物控制的相关政策和标准,先后印发了《船舶与港口污染防治专项行动实施方案(2015—2020年)》、《珠三角、长三角、环渤海(京津冀)水域船舶排放控制区实施方案》以及《船舶排放控制区调整方案》,提出了船舶与港口大气污染治理的总体目标、具体目标和技术措施等。总之,国际和国内相关机构从法规层面上对船舶排放控制愈加严苛,亟需开展船舶尾气排放进行治理。

1 尾气脱硫脱硝技术后处理研究现状

目前,船舶尾气SO控制方法主要有3种:使用低硫燃油、使用其他替代燃料和使用排气后处理装置。其中,湿法烟气脱硫(wet flue gas desulfurization,WFGD)适用于旧船改装,应用最为广泛。根据MARPOL公约,从2020年1月1日起,在全球范围限硫令生效的情况下,船东对于安装脱硫塔的兴趣越来越大。对于SO的脱除,WFGD系统可以达到较高的脱除效率(95%以上);而对于NO的脱除,湿法洗涤的脱除效果很差(低于20%),原因在于船舶柴油机尾气中90%以上的NO是NO,而NO在水中溶解度很小且不与碱液反应。

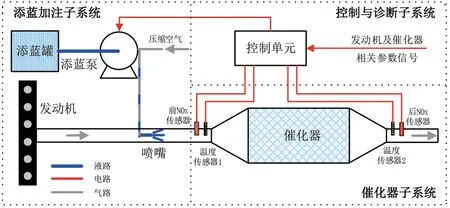

控制NO排放的技术路径可以分为:从生成机理上控制NO生成的机内燃烧控制技术以及在尾气中对NO处理的排气后处理技术。机内燃烧控制技术是指通过各种途径(如优化发动机结构、喷油策略等)以优化其缸内的燃料分布均匀性和燃烧温度等,最终从源头上降低NO生成的技术,主要有高压共轨、缸内喷水、油水乳化和废气再循环(exhaust gas recirculation,EGR)等技术。在众多NO排气后处理技术中,选择性催化还原法(selective catalyst reduction,SCR)是去除NO的主流方法,脱硝效率可达90%以上,应用广泛且技术也较为成熟。SCR系统的工作原理是向排气中喷射添蓝(质量分数为32.5%尿素水溶液),其受热分解生成的NH作为还原剂与NO反应,最终生成无害的N和HO。图1显示了SCR系统的组成及其工作原理。

图1 SCR系统的组成及其工作原理

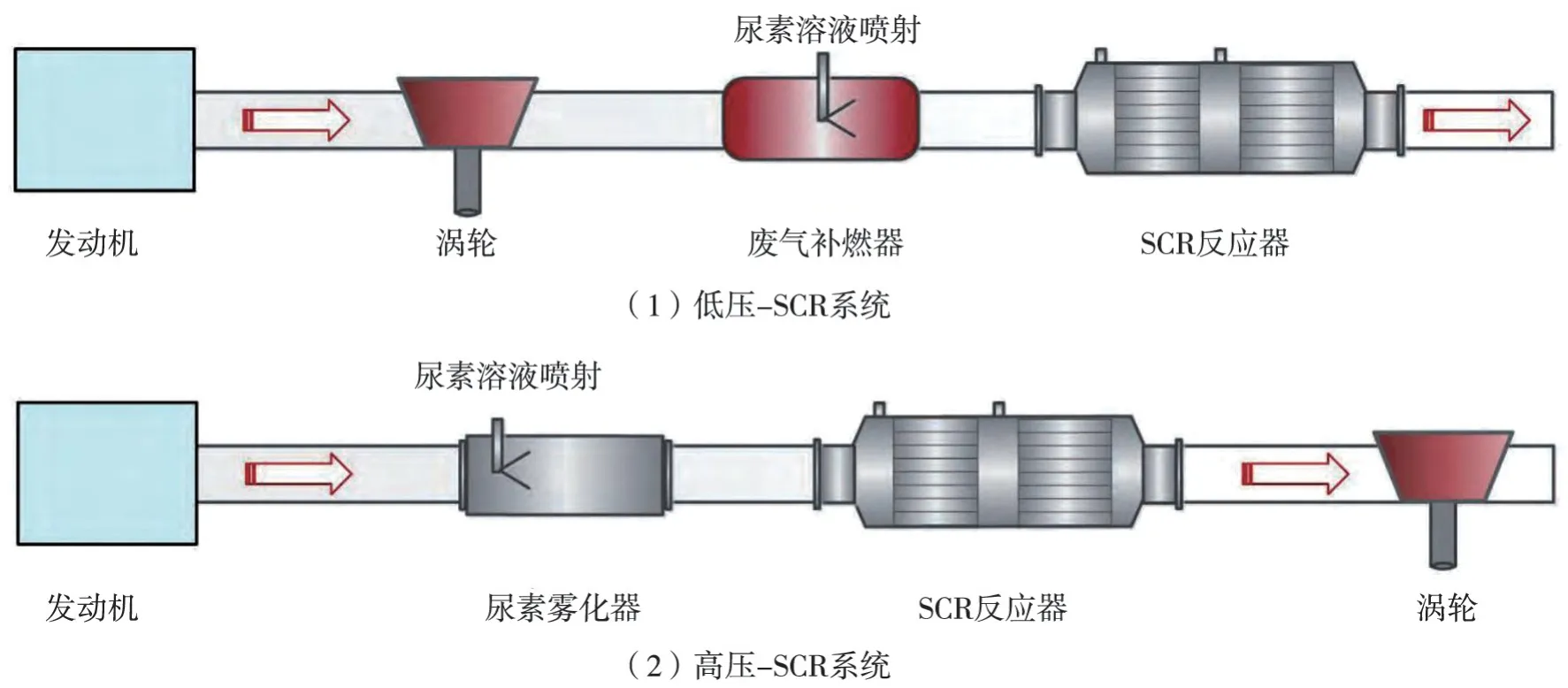

船舶发动机上使用的SCR系统,根据SCR的布置形式,可以分为涡轮后布置的低压-SCR系统以及涡轮前布置的高压-SCR系统,其系统示意图如图2所示。

图2 船用发动机低压-SCR系统与高压-SCR系统示意图

涡轮后布置低压-SCR系统对涡轮增压器的影响较小,在中高速船舶柴油机上应用广泛。低速船舶柴油机的低排气温度限制了低压-SCR系统的脱硝效率。为提高排气温度,需要在其排气系统中安装废气加热装置。高压-SCR系统安装于柴油机涡轮增压器之前,可以提高SCR反应温度,主要应用于燃用重油的低速柴油机。高压-SCR系统对废气热量利用率高,但对涡轮增压器的性能影响较大。

此外,实船试验及应用中仍存在硫酸腐蚀、盐类堵塞以及切换延迟等运行问题。

对于燃用重油的船舶,其燃油平均硫含量约为2.6%,为了同时控制NO及SO排放,将SCR技术与WFGD联用,主要存在图3所示的2个问题。

图3 SCR与WFGD系统联用存在的问题

(1)先脱硝再脱硫在低排温高硫分的船机排气氛围中,SO与NH容易形成亚硫酸铵和硫酸铵,会粘结排气中的灰分,覆盖在SCR催化剂表面的活性位,导致脱硝效率降低。因此,IMO建议SCR技术的应用以船舶燃油硫含量<0.1%作为前提条件。

(2)为避免上述情况发生,可将SCR置于湿法脱硫之后。但经过洗涤后的尾气温度低于100 ℃,钒基催化剂的最佳活性温度窗口为300 ~ 400 ℃,铜基等低温催化剂的活性温度窗口为200 ~ 360 ℃,洗涤后尾气温度难以达到SCR催化剂的最佳活性温度窗口,尾气脱硝受到限制。

因此,研究适合船舶应用条件的脱硫脱硝一体化技术具有十分重要的现实意义与应用价值。

与烟气脱硫技术类似,脱硫脱硝一体化技术也可以分为干法和湿法。现阶段船舶湿法脱硫技术效果较好,技术成熟度高且已经取得商业化应用。因此,湿法脱硫脱硝技术易与现有脱硫洗涤塔集成,从而减少整个系统的投资和占地空间,是未来船舶废气综合处理技术的重要发展方向。目前,船舶湿法脱硫脱硝一体化技术有络合吸收法、氧化吸收法、电解海水法和低温等离子体结合湿法洗涤等。

1.1 络合吸收法

络合吸收法的工作原理是通过在洗涤液中添加能与NO发生络合反应的络合剂,从而使洗涤液对NO的溶解度增加,从而促进脱除NO,最终使湿法脱硫系统可以同时完成脱硫和脱硝。目前,络合吸收法脱硫脱硝中研究较多的络合剂主要有亚铁类络合剂和钴类络合剂。

亚铁类络合剂中,乙二胺四乙酸合铁Fe(Ⅱ)EDTA具有络合吸收能力强、吸收速率快以及廉价易得等优点,在湿法络合脱硫脱硝领域得到了国内外的广泛研究。但是,在烟气富氧条件下(氧气含量5%~15%),Fe(Ⅱ)EDTA很容易被氧化为Fe(Ⅲ)EDTA,而Fe(Ⅲ)EDTA却没有络合NO的能力。因此,在脱硝过程中,一方面Fe(Ⅱ)EDTA与NO发生络合反应生成Fe(Ⅱ)EDTA-NO;另一方面,Fe(Ⅱ)EDTA不断被O氧化,生成Fe(Ⅲ)EDTA,导致络合剂失效。所以,若不补充新的Fe(Ⅱ)EDTA,洗涤液很难长时间维持较高的脱硝效率。如何能高效、低成本地再生Fe(Ⅱ)EDTA络合剂,是此研究领域的重点问题。

钴类络合剂中研究较多的主要为六氨合钴(Co(NH))。Co(NH)不仅能络合吸收NO,而且能与O反应并生成具有强氧化性配合物,将吸收液中的NO氧化成NO;继而,NO与氨水反应,生成相应的铵盐(NHNO和NHNO), 从而同时氧化和吸收NO。在氧化NO时,Co(NH)会被氧化成Co(NH),而 Co(NH)不能活化分子氧,使催化氧化NO能力下降。为了保持钴氨溶液吸收NO的能力,需将Co(NH)还原成Co(NH)。

目前,虽然在实验室条件下研发了很多脱硝效率较高的络合剂,但在实际工业应用中,络合吸收的脱硝效率仅能达到10%~60%。络合吸收剂易被氧化失效、再生困难且效率低,这些都是络合吸收法在工业应用前亟须解决的问题。

1.2 氧化吸收法

湿法洗涤技术具有很高的脱硫效率,但是脱硝效率很低。这是因为排气中NO主要以NO形式存在(占比95%以上),而NO很难溶于水,且不与碱液反应。NO容易被碱液脱除,因此,将NO氧化为NO是一种提高湿法洗涤系统脱硝效率的有效途径。按照氧化剂的状态,细化吸收法具体可以分为液相氧化吸收法和气相氧化-液相吸收法。

液相氧化吸收法是一种通过在洗涤液中添加氧化剂(高铁酸盐、KMnO、HO、NaClO、NaClO和NaClO等)与烟气中的NO进行氧化反应,将NO氧化成易于吸收的NO,从而实现同时脱硫脱硝的方法。液相氧化吸收的一个研究重点是氧化脱硝药剂的选取, 目前NaClO是最有效的脱硝药剂。

气相氧化-液相吸收法是利用O、O、Cl和ClO等气相氧化剂,在气相中将NO氧化为NO,使得WFGD系统可同时脱除NO。较常见的有O氧化结合湿法洗涤技术,可在完成脱硫的同时,达到85%~90%的脱硝效率。但是,制备O的设备投资及运行成本高,使O氧化技术的推广应用受到制约。也有研究采用ClO作为氧化剂,虽然ClO对NO有着极高的氧化效率(NO的氧化度可达100%),但同时也是一种危险的化学药剂,具有强烈腐蚀作用,使接触它的设备需要进行防腐处理,因此限制了ClO推广应用。使用强氧化剂氧化,可以达到很高的NO氧化效率,结合湿法洗涤可有效脱除NO,但是这种方法会消耗大量氧化剂,成本较高,同时氧化剂泄露会造成二次污染。

鉴于废气中本身含有大量O,为了降低运行成本、减少反应时间和氧化装置的体积,有研究者提出可利用催化剂促进O对NO的氧化效率,催化剂的性能是其中的关键。现有文献中研究较多的催化剂主要有金属氧化物和贵金属催化剂。但此类催化剂的活性温度较高(300~400 ℃),且抗硫性差,所以不适合在船舶尾气低温高硫的条件下工作。

1.3 电解海水法

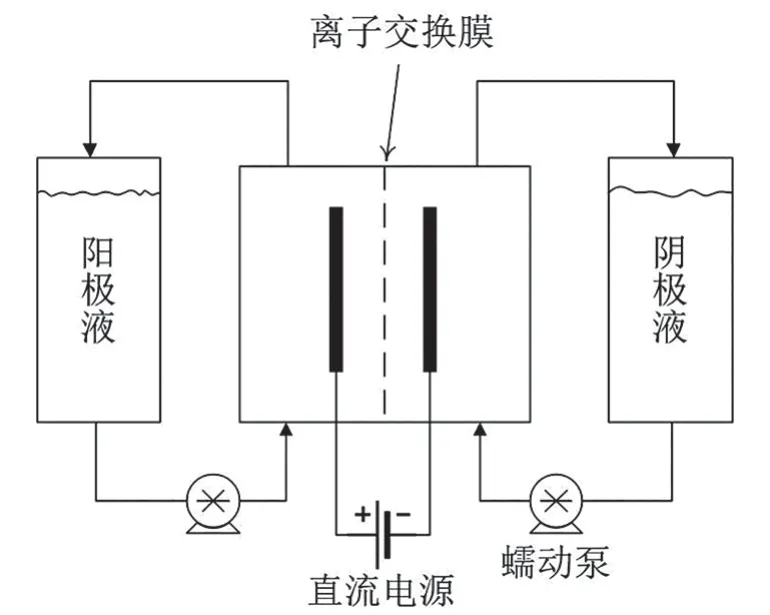

远洋船舶航行途中,海水是一种取之不尽的资源。季向赟提出一种利用电解海水完成船舶尾气脱硫脱硝的技术路线。电解海水法是基于隔膜电解技术对海水改性,电解槽阳极产生的酸性水具有强氧化性,可将船舶废气中的NO氧化;电解槽阴极产生具有强碱性的溶液,可与SO和NO发生中和反应,从而实现同时脱硫脱硝,见图4。

图4 隔膜电解海水模块示意图

实验室条件下,该技术可实现98%以上的脱硫效率以及50%~80%的脱硝效率。但是,天然海水中存在很多杂质,而离子交换膜对水质要求较高,故这种技术在实船应用时,需要在电解前设置海水净化装置,这使系统投资成本较高。开发适合海水水质条件的离子交换膜是该技术在实际应用前需要解决的关键问题之一。

于景奇提出了一种无隔膜电解海水的烟气脱硫脱硝方法,规避了离子交换膜对水质的苛刻要求。这种方法的基本原理是以电解液中的余氯为氧化剂,结合湿法喷淋洗涤塔完成船舶尾气的脱硫脱硝,试验室条件下可实现98%以上的脱硫效率,58%的脱硝效率。为进一步提高电解海水法的脱硝效率,杨少龙将紫外光(UV)辐照与电解海水相结合进行脱硝试验,基于紫外-鼓泡光催化反应器,初步研究UV辐照对电解海水脱硝性能的影响规律,并探讨相关反应机理。试验室条件下,脱硝效率可达到80%左右。但目前UV辐照能耗较高(0.047 W/cm),有待于进一步研究。

1.4 低温等离子体湿法洗涤脱硫脱硝一体化技术

低温等离子体(non-thermal plasma,NTP)氧化结合湿法洗涤技术是近年来发展起来的一种新型脱硫脱硝一体化技术,具有反应速率快、脱除效率高、占地面积小、可在低排气温度运行及投资和运行成本低等优点,成为脱硫脱硝领域的研究热点。

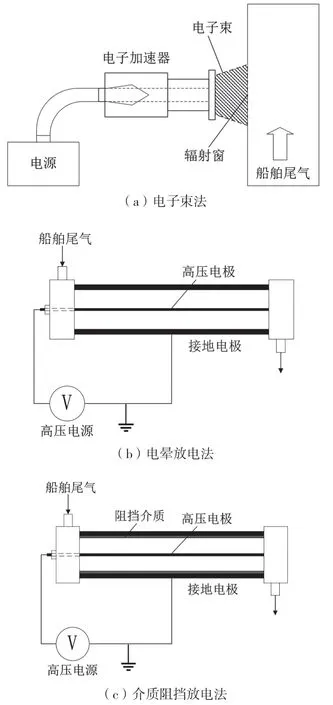

等离子体的产生方式主要有3种:电子束(electron beam,EB)、电晕放电(corona discharge,CD)和介质阻挡放电(dielectric barrier discharge,DBD)。等离子体技术基本原理是通过强电场使电子在电场中移动,从而获得能量;继而电子与气体分子发生碰撞和能量交换,使气体分子(如O和HO)发生电离、激发和解离反应,产生的O、OH和HO等氧化性自由基与烟气中的SO和NO发生氧化反应,生成SO、NO、HSO和HNO等易溶于水的物质;最后,在等离子体反应器后利用碱性溶液对尾气进行湿法洗涤,完成NO及SO的最终脱除。

电子束(EB)、电晕放电(CD)和介质阻挡放电(DBD)3种低温等离子体技术中,EB法需要大容量的电子加速器,具有功率大、耗电高、价格昂贵且需要X射线防护设备等特点,限制了其推广应用;CD法属于局部非均匀放电,放电空间带电粒子密度较小,主要集中在电极尖端,扩散性较差且电子能量较低,多数能量消耗在较大放电空间内的N激励上,能量利用率低,在工业化应用中受到了限制;DBD反应器的电极之间由于存在至少一层绝缘介质,使放电电流增长会受到抑制,从而能够防止气体放电模式由较均匀的类辉光放电模式向火花放电和弧光放电转化,故DBD法可在较大的气压(10~1 000 kPa)和放电频率(50 Hz~1 MHz)范围内,以稳定、均匀的放电模式运行,因而容易进行工业化放大,处理大流量烟气,是当前最有工业应用前景的一种低温等离子体技术。但是,低温等离子体需要额外提供电能,如何优化电源参数和反应器结构参数,进一步降低系统能耗、提高低温等离子体脱硫脱硝效率,是其推广应用的关键。

图5 各种等离子体放电脱硫脱硝原理示意图

2 基于代用燃料或者燃料电池的新能源绿色船舶技术

2.1 代用燃料

目前,船舶发动机低硫代用燃料主要有液化天然气(LNG)、甲醇(CHOH)、乙醇(CHOH)、氢气(H)和氨气(NH)等。

LNG是一种清洁低碳的替代燃料,几乎不会产生SO排放,同时可以减少发动机尾气中85%以上的PM排放,因而备受关注。但旧船想要使用LNG,则需要对船舶现有发动机以及燃料存储、供给系统进行升级改装,不仅改造周期长,且面临LNG燃料加注问题及船舶续航能力问题。因此,目前使用LNG作为燃料的船舶多为在北欧等ECA区域内短途航行或者不航行的渡轮以及FPSO等海工船舶,而其他航线的船舶使用LNG作为燃料的主动性并不是很强。

甲醇不含硫,不会产生SO排放,可以满足IMO和国内的排放控制区对于SO排放的要求;同时,甲醇燃料发动机NO排放较低,结合油水乳化以及EGR技术,可以满足IMO Tier Ⅲ对NO排放的要求。相比于LNG,甲醇作为船舶代用燃料的优势在于存储方便(不需要绝热和低温存储),并且燃料舱的制造和运营成本更低;而且甲醇属于可再生能源,来源广泛,煤炭、天然气、焦炉气和生物质等都可以用来制取甲醇。此外,在全球减碳背景下,H(可由电解水、光解水产生)与CO在一定温度和压力下合成甲醇,是一种具有前景的碳捕捉、利用和存储技术(carbon capture, utilization and storage,CCUS)。

近年来,国内外可再生甲醇合成技术发展迅速。位于冰岛的碳循环公司利用地热能生产甲醇,成为全球首个用CO工业化生产甲醇的企业。Mar Pérez-Fortes等通过光化学合成甲醇,综合效率达到7.1%,超过光合作用的效率。我国低温合成甲醇以及CO加氢制备技术也取得了较大的进步。原机械工业部部长何光远认为,我国甲醇生产在原料和生产技术方面都不存在短板,在可再生甲醇的合成生产方面处于国际先进水平,提议将甲醇作为新兴能源纳入国家能源体系。因此,甲醇燃料的推广使用有利于我国“双碳战略”(碳达峰、碳中和)的达成,是最有前景的船舶发动机替代燃料之一。

国际上,MAN公司于2013年7月初步完成了船用甲醇低速机的研发,这标志着甲醇燃料开始真正进入船用低速机领域,该发动机系列型号为ME-LGI。2015年,瑞典的Stena Germanica号客滚渡船在波兰Remontowa造船厂经改装后成为全球首艘甲醇动力渡轮,如图6所示。

图6 全球首艘甲醇动力渡轮Stena Germanica号

2016年,Waterfront Shipping 公司租用了7艘装备MAN公司ME-LGIM(液态喷射甲醇)二冲程双燃料发动机的甲醇运输船。截止2021年,MAN公司已为业界提供了超过20台ME-LGIM甲醇发动机。目前,全球最大的航运公司马士基集团宣布将于2023年启用以甲醇为燃料的支线集装箱船舶。在国内,2021年天津大学的姚春德等在高速船用柴油机上进行了柴油/甲醇组合燃烧(diesel/methanol compound combustion,DMCC)的研究,主要工况的甲醇对柴油的替代率都超过40%,为甲醇燃料在船舶上的应用提供了实际经验。甲醇燃料面临的挑战主要有闪点低、汽化潜热大、热值低、自点火性能差和汽化温度低等,在大型低速二冲程发动机的应用还有待深入研究。此外,甲醇发动机尾气中,醇醛类非常规排放问题也需要考虑。

氢气是一种绿色、零碳燃料,燃烧后不会产生温室气体,其推广使用对于我国“双碳战略”以及优化能源结构具有重要意义。船用氢气发动机具备高效、高功率密度、可靠和长里程等优势,是目前最现实可行的无碳船舶动力之一。但是,氢发动机在大缸径船舶发动机上应用面临“异常燃烧”的问题难以解决。此外,氢气的安全存储和运输成本方面也面临诸多挑战。

氨气作为一种氢能载体,其存储和运输简单,合成工艺成熟,燃烧后产物为水和氮气,有希望成为未来绿色船舶代用燃料。为开发一种用于海运的二冲程氨燃料发动机,丹麦创新基金(Innovation Fund Denmark)机构联合了MAN Energy Solutions公司、丹麦技术大学(DTU)和挪威德国船级社(DNVGL),计划在2024年完成船用氨发动机的开发;瓦锡兰公司也计划于2023年推出纯氨燃料发动机。氨气燃烧速率较低,发动机直接使用纯氨燃料时,热效率较低。为改善氨发动机的燃烧过程,通常需要与其他燃料进行掺烧,而针对氨发动机的燃烧优化(掺烧比例、燃烧室设计和氨燃料喷射方式等)是必须要考虑的问题。此外,氨燃料动力船舶的设计需解决氨储存、供给系统在船舶上的布置问题,且需妥善处置使用氨燃料时的氨泄漏/逃逸及由此引起的火灾/爆炸等安全问题。

总之,代用燃料在气缸内的燃烧过程是剧烈的放热过程,不可避免会产生氮氧化物,燃料的不完全燃烧也会造成二次污染等问题。

2.2 燃料电池

燃料电池可以将燃料中的能量直接转化为电能,且能避免燃料燃烧过程中造成空气污染,是一种零排放、低噪声的电化学能量转化装置。燃料电池不受卡诺循环限制,能量转化效率高(60%~80%),约为传统内燃机的2倍,被认为是蒸汽机和内燃机之后的第3代动力系统,对解决“能源”与“环保”这两大世界难题以及人类社会可持续发展有重要意义。

欧美国家对于船舶燃料电池系统的研究及应用更早。2003年,挪威开发的Viking Lady平台供应船成为世界首艘商业运营的安装燃料电池的混合动力船舶。2018年7月,美国在旧金山湾区开工建造了首艘氢燃料电池客船Water-Go-Round号,如图7所示。

图7 美国氢燃料电池客船Water-Go-Round号

国内燃料电池船舶目前仍基本处在理论研究阶段,工程化应用较少。2005年,上海海事大学研制了可搭载2人的天翔1号氢燃料电池试验船。2019年,中船集团的500千瓦级氢燃料试点船舶设计方案获得中国船级社(CCS)原理认可(AIP)证书,该船将用于广东省“绿色珠江”专项工程。但是,氢燃料电池在推广应用过程中仍面临着建造成本高昂、加氢站基础设施缺乏、安全性以及使用寿命有待提升等诸多问题。

3 结 语

本文总结了目前船舶尾气脱硫脱硝的主要控制技术,并对各技术的优点及其不足进行了分析:

(1)基于尾气后处理系统的脱硫脱硝一体化技术,允许船舶继续燃用廉价重油,且对船舶改动较少,适合旧船改装,可使船舶在未来一段时间内满足排放法规限值,是船舶排放控制的短期处理方案。但是,尾气后处理系统的运行成本和二次污染等是其应用过程需要考虑的关键问题。

(2)在船舶污染物排放控制法规限值以及全球减碳的大背景下,虽然基于可再生能源及零碳燃料的船舶代用燃料和燃料电池的绿色船舶技术依然面临建造成本高、燃料供给系统不完善以及安全性等问题亟待解决,但依然是未来船舶污染物控制、降低温室气体排放的最理想解决方案。