正负刚度并联隔振系统建模与性能分析

2022-10-21吴乙万白鸿柏

朱 亮,周 涛,吴乙万,白鸿柏,汤 宇

(1.福州大学机械工程及自动化学院金属橡胶工程研究中心,福州 350116;2.中国人民解放军92578部队,北京 100161)

振动是自然界最普遍的现象之一,在许多工程技术领域中,振动是有害的,为了减小工程中的有害振动,需要对减隔振方法进行相关研究[1-3],常用的方式是在振源和基础之间安装隔振器。隔振器一般分为被动隔振器和主动控制隔振器,被动隔振器由于其结构简单、经济性好而被广泛运用。然而传统的被动线性隔振系统仅对中-高频带的振动具有较好的隔振效果,对低频振动却难以有效控制[4-6]。由传统被动线性隔振理论可知,只有当外界干扰的频率大于隔振系统固有频率的 2 倍时[7],隔振器才会起到隔振作用。虽然通过降低隔振系统的刚度能够降低其固有频率,拓宽隔振频带,但这会导致隔振系统的刚度降低,使隔振系统的承载力和稳定性变差。从而导致传统的被动隔振器在解决重型装备的低频减振问题时无法得到有效的应用。

正负刚度并联隔振系统是在线性隔振系统的基础上并联一个负刚度元件,负刚度元件可以降低隔振系统的刚度,由正刚度弹簧提供承载力。这种隔振系统不仅具有较低的固有频率,同时还具有较高的承载能力,在重载低频工况下具有良好的减振能力,弥补了传统被动隔振系统的不足。

近年来,许多学者对正负刚度并联机构进行了理论与试验研究,并研制出了多型实用的隔振器。Meng等[8-9]将单片碟形弹簧与线性弹簧并联,设计了一种准零刚度(Quasi-Zero Stiffness,QZS)隔振器,并研究了QZS 隔离器的特性以及过载或欠载对其隔离性能的影响;Liu等[10]设计了一种压缩杆式准零刚度隔振单元,建立了6自由度准零刚度隔振平台;Wu 等[11]利用三块方形永磁铁的相互作用力得到非线性的负刚度结构,并对其负刚度特性进行了分析;王迎春等[12]研制了双环永磁体型和三磁体型高静低动隔振器,分析谐波位移激励下隔振器的隔振性能,并与等效线性隔振系统的传递特性进行对比,验证了隔振系统低频隔振性能的优越性;汪宏斌等[13]介绍了两种典型的正负刚度并联超低频非线性隔振器,研究了两种隔振器的非线性刚度参数对隔振器准零刚度特性的影响;时培成等[14]利用连杆弹簧负刚度机构与正刚度弹性元件并联,设计了一种具有准零刚度的座椅悬架系统,基于NSGA-Ⅱ算法对悬架系统进行结构参数优化,有效减小了振动响应的幅值;邓泽华等[15]在线性隔振系统中并联负刚度双稳定复合材料层合板,使系统在静平衡位置附近处的刚度降低。文献调研结果表明,已有隔振系统仅在平衡位置有较低的固有频率,无法承受重载、大幅度变形,且需与额外的阻尼器配合使用。现有方案无法兼顾大载荷、大变形、低频、阻尼耗能等性能,因此需要对正负刚度并联机构进行进一步研究。

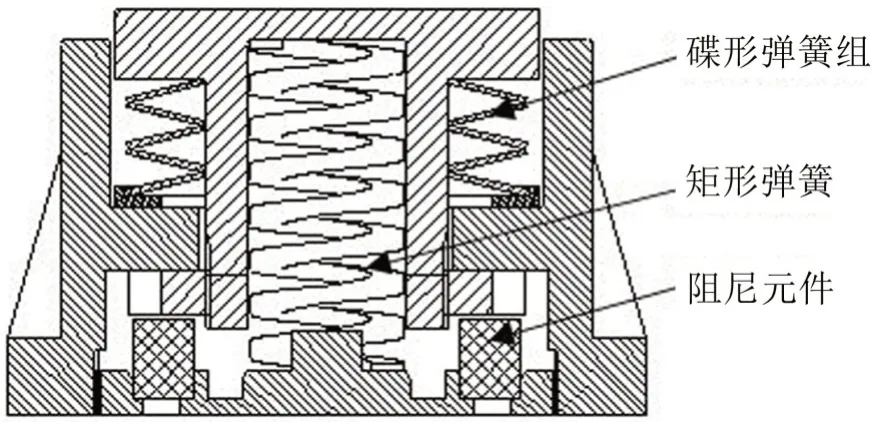

本文针对重型装备的低频减振问题,考虑到隔振系统的小空间、大行程要求,选用对合碟形弹簧作为负刚度元件,选用伸长比较大的矩形弹簧作为正刚度弹性元件,设计了一种具有低刚度特性的重载低频隔振器,建立正负刚度并联隔振系统简化模型及其动力学微分方程,通过数值计算和仿真分析验证隔振系统的动态性能,搭建力传递率测试平台,验证所建动力学模型的正确性与合理性。

1 正负刚度并联机构刚度匹配

1.1 碟形弹簧静力学特性

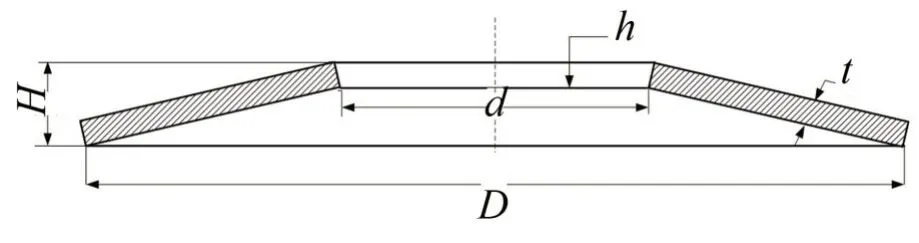

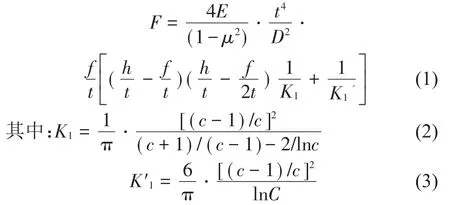

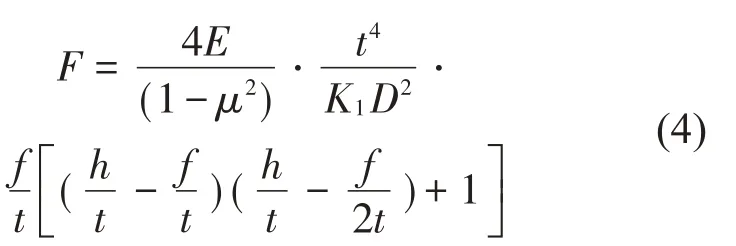

图1为碟形弹簧的结构示意图,h为碟簧的自由高度,H为碟簧的总高,t为碟簧的厚度,d、D分别为碟簧的内径和外径。碟簧具有理想的非线性特性,其计算方法一般采用美国学者Almen 和Laszlo于1936年提出的近似解法(简称A-L 解)[16],本文选用的为无支撑面的碟簧,则其载荷位移关系式为:

图1 碟形弹簧示意图

F为碟簧所承受的载荷,E为弹性模量,μ为泊松比,f表示碟簧的变形大小,通常不超过0.75h~0.8h,C为碟簧外径与内径之比,C=D/d,K1与K′1表示两个系数,通常对于C=1~4,有K1=K′1,因此式(1)可以简化为:

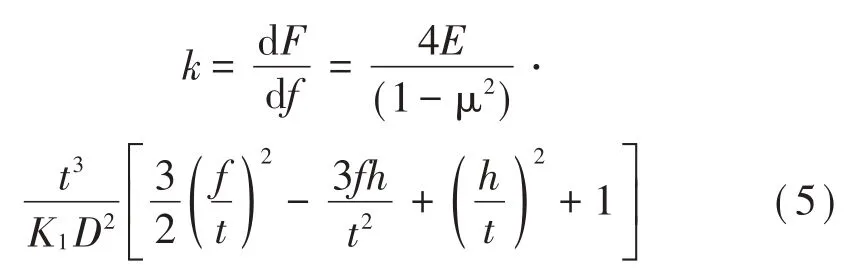

载荷F对变形f进行求导,求得单片碟簧的刚度为:

令f/t=η,高厚比h/t=∂给定系数:,则碟簧的刚度计算公式为:

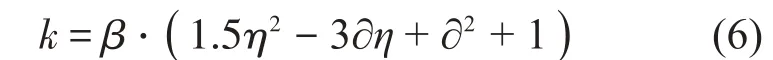

由式(6)可得,碟簧的载荷变形特性曲线受高厚比∂的影响最大,如图2所示。具体为:

图2 碟簧特性曲线与高厚比的关系

(1)当∂≈时,特性曲线将会出现一段接近水平的区域,在此区域内碟簧的刚度接近于零;

(2)当∂>时,会逐渐出现负刚度区域;

(3)当∂>时,负刚度区域将会变得更大。

1.2 正负刚度并联机构

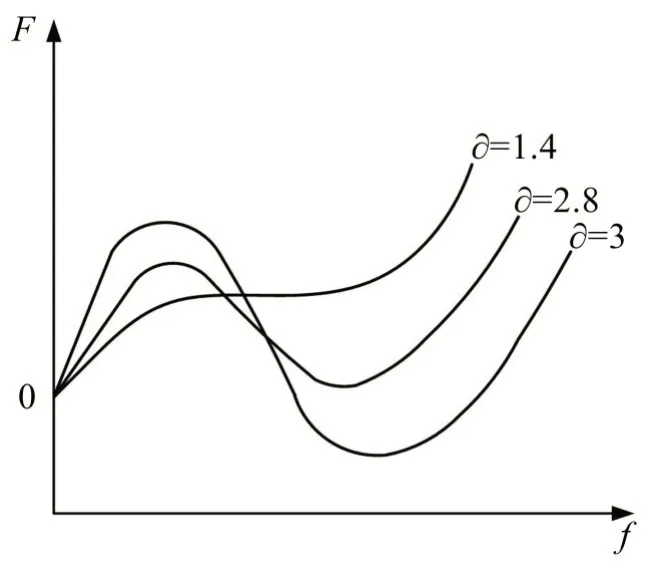

如图3 所示,将对合碟形弹簧与正刚度矩形弹簧并联,由对合碟簧组和矩形弹簧共同承载。

图3 正负刚度并联隔振系统

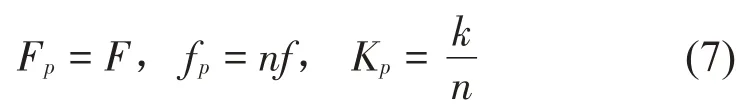

对合碟簧组各碟簧之间相互串联,忽略各碟簧之间的摩擦力,故对合碟形弹簧组所承受的载荷Fp,总变形量fp和刚度Kp分别为:

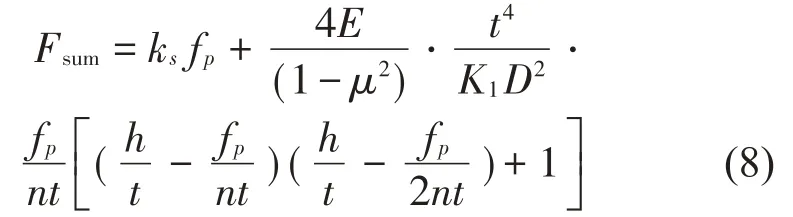

其中:n表示对合碟簧的个数。正负刚度并联隔振系统的载荷位移关系式为:

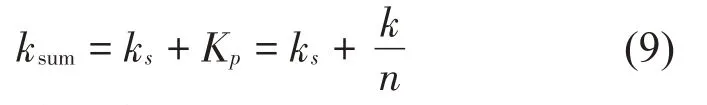

正负刚度并联隔振系统的刚度ksum为:

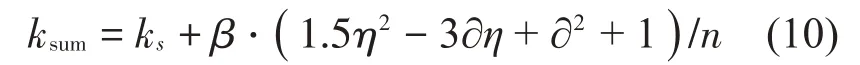

将式(6)代入式(9)得:

2 隔振系统动力学分析

2.1 等效弹簧力

本文选定碟簧的参数:外径D=100 mm,内径d=50 mm,厚度t=1.75 mm,内锥高度:h=3.4 mm,采用A型无支承面弹簧,并且采用5 片碟簧对合串联,与矩形弹簧并联。材料弹性模量E=2.06×105,泊松比μ=0.3,根据其内外径之比C=D/d=2 可以查表得到[16]系数K1=0.694。矩形弹簧的刚度ks=157 N/mm。

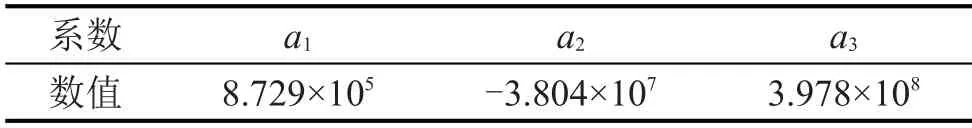

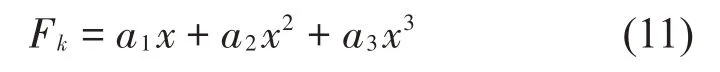

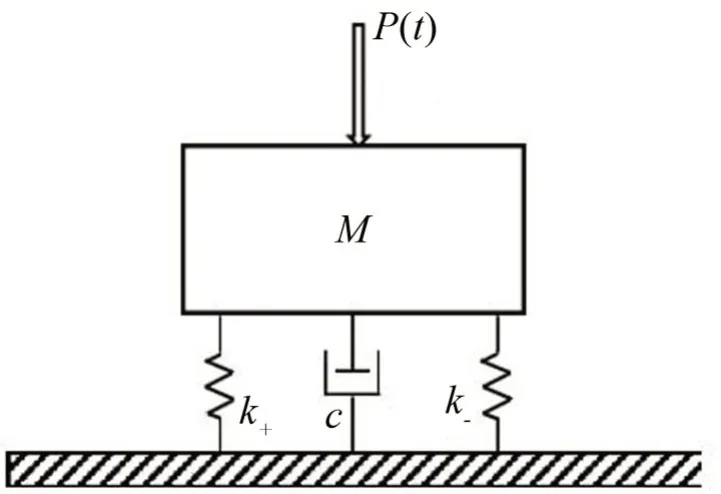

将上述选定参数带入式(8),可以得到正负刚度并联机构的载荷-位移曲线,为便于对隔振系统进行动力学分析,利用MATLAB拟合工具箱对其进行拟合,可以得到隔振系统的等效弹簧力,设等效弹簧力为Fk,拟合的等效弹簧力参数如表1所示。

表1 等效弹簧力参数

如图4 所示,参数拟合的等效弹簧力与目标载荷位移曲线具有较好的重合度,可用于正负刚度并联结构的动力学分析。

图4 MATLAB拟合工具箱拟合结果

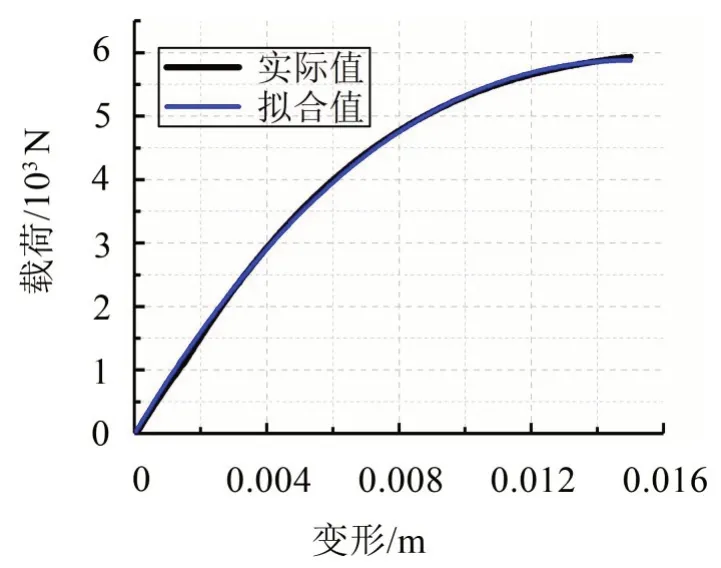

2.2 隔振系统数学模型

正负刚度并联隔振系统的简化模型如图5 所示。质量M表示需要进行隔振的各种振源(如设备、工作机械等),正刚度矩形弹簧k+和负刚度碟形弹簧k-相互并联,在静平衡位置处同时起到支撑作用,使得整个系统具有较高的承载力。P(t)表示设备产生的激振力,c为隔振系统的阻尼系数。

图5 正负刚度并联隔振系统简化模型

设正负刚度并联隔振系统在静载下的变形为xst,由于隔振系统由碟形弹簧和矩形弹簧共同承载,则静力平衡方程为:

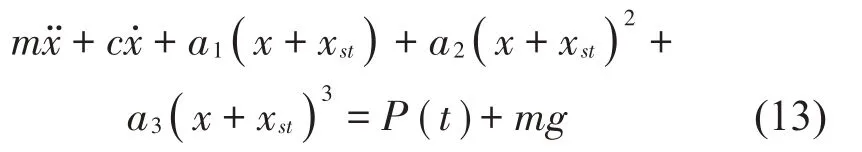

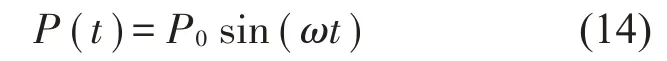

如图5 所示,对正负刚度并联隔振系统进行受力分析,建立隔振系统的运动微分方程:

其中:P(t)为隔振系统受到的简谐激励力:

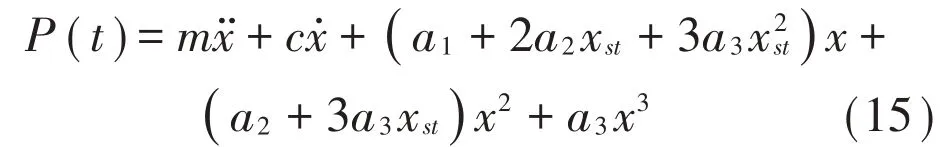

对微分方程式(14)进行简化计算得:

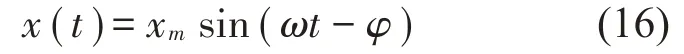

正负刚度并联隔振系统在简谐激振力P(t)的作用下,其响应频谱中高次谐波位移与基频谐波位移之比一般小于1%,故设隔振系统的变形为:

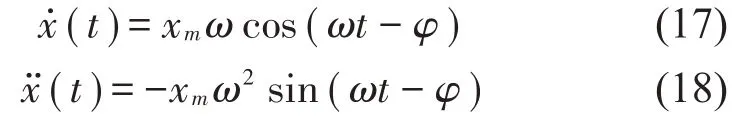

由式(16)可以得到变形速度(t)、加速度(t):

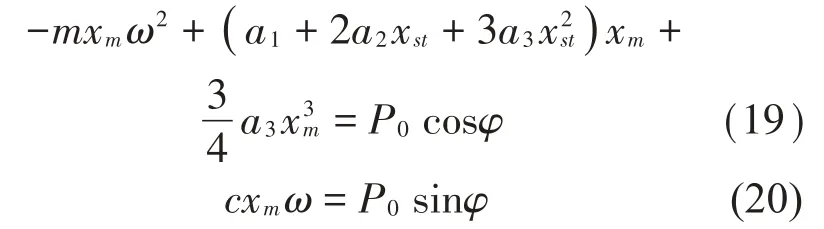

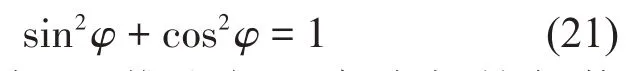

将变形速度(t)、加速度(t)的具体表达式式(17)、式(18)代入系统运动微分方程式(15)。根据谐波平衡法,sin(ωt-φ)、cos(ωt-φ)项前的系数相等(一次谐波平衡,忽略直流项及高次谐波),可得到以下非线性方程组:

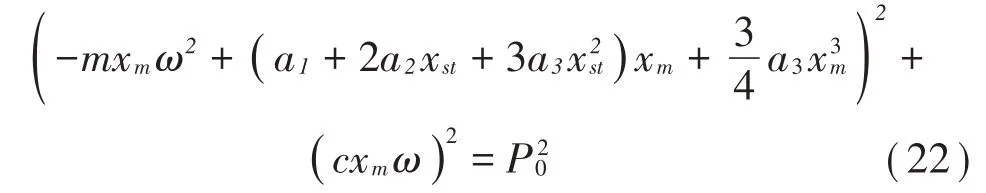

根据三角关系式:

可由式(19)、式(20)推出如下高次超越代数方程:

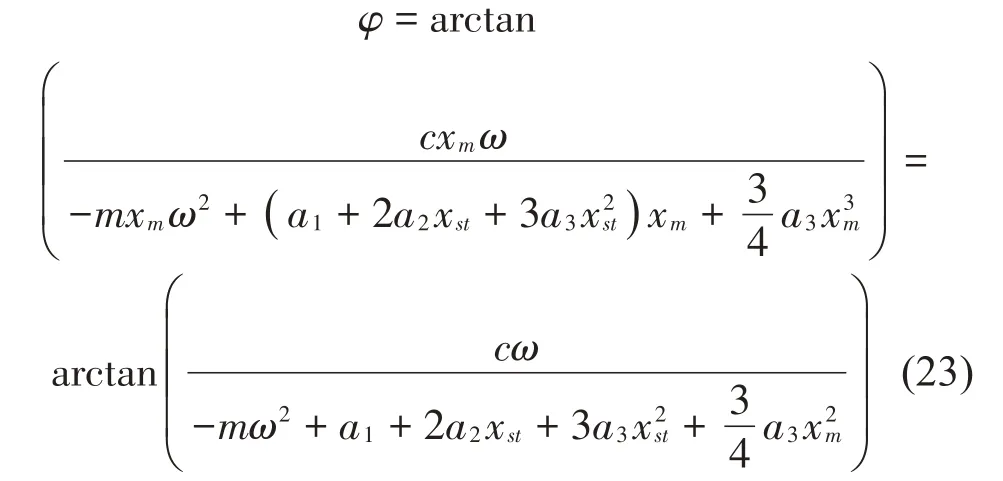

滞后相角φ的表达式为:

用Newton迭代法求解式(22)可得xm,然后根据式(23)计算滞后相角,即可得系统在简谐力激励下的稳态周期响应。

2.3 隔振系统力传递率

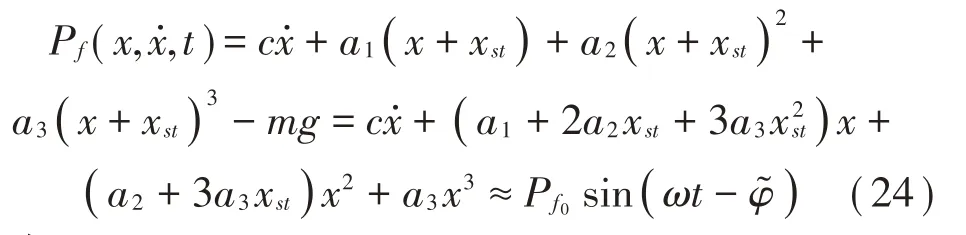

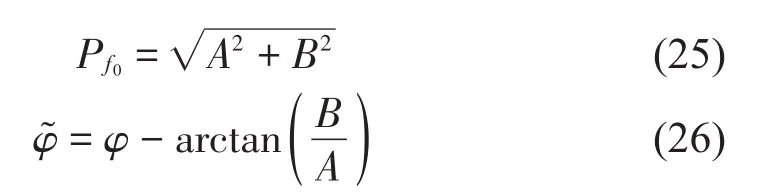

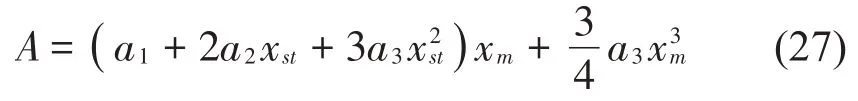

令Pf(x,,t)表示传递到基础的力,其为弹簧力和阻尼力之和:

其中:

式中:

则正负刚度并联隔振系统简谐力激励时对基础的力传递率:

3 模型求解与分析

3.1 数值求解

隔振系统的载荷质量为m=400 kg,正负刚度并联机构的等效弹簧力参数如表1 所示,临界阻尼系数:

式中:ksum为并联机构的刚度(由图4 可知,在额定载荷时为396 590 N/m)。阻尼比计算公式为:

本文选取低刚度金属橡胶作为阻尼元件,其阻尼比常介于0.05~0.15 之间,选取阻尼比为0.15,由式(31)可得阻尼系数为c=3778 N·s/m,选取外部扫频激励P=100 sin( ωt)作为外界激励(0.1 Hz~200 Hz),通过式(29)可求得外部扫频激励下力传递率的频响曲线。

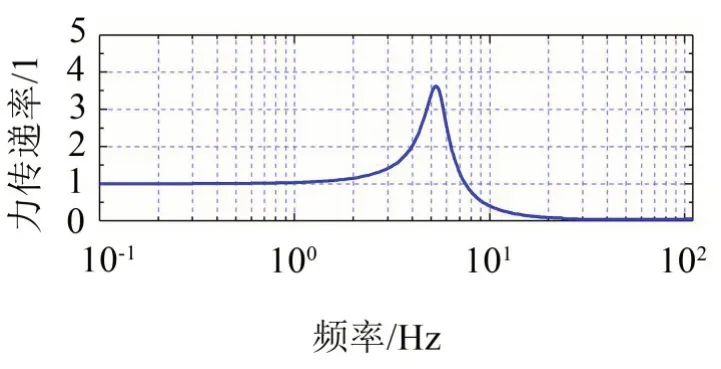

如图6所示,由数值求解的结果可知,该正负刚度并联隔振系统在5.3 Hz 时产生共振,隔振起始频率为7.5 Hz,表明该隔振系统具有较优的低频隔振性能。

图6 外部正弦扫频激励时隔振系统的力传递率频响曲线

3.2 仿真求解

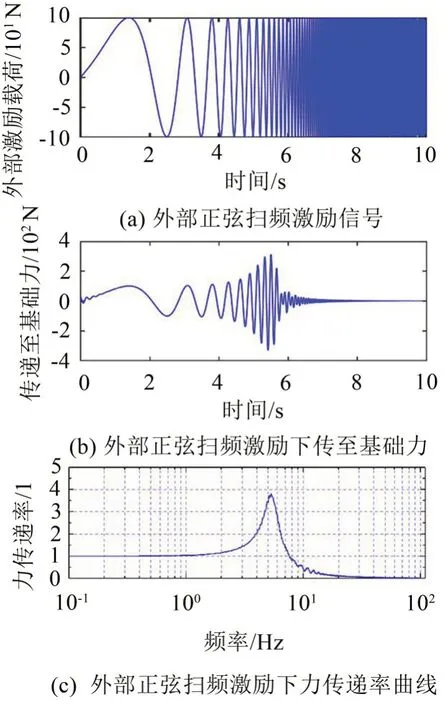

为了验证正负刚度并联机构的隔振效果,建立正负刚度并联结构的动力学仿真模型,对该系统分别采用正弦扫频信号和随机信号进行激励。仿真条件为:正弦扫频激励信号,扫频幅值为100 N,扫频范围0.1 Hz~200 Hz,仿真结果如图7所示;

图7(a)为外部扫频激励的时域信号P0,图7(b)为外部扫频激励传递至基础的载荷的时域信号Pf0,图7(c)为外部扫频激励时力传递率的频域信号。由仿真结果可知,在正弦扫频激励输入下,所设计的正负刚度并联机构的最大共振峰出现在5.3 Hz 左右,隔振起始频率小于8 Hz。该仿真结果与理论分析的结果具有较高的重合度,验证了理论分析的正确性。

图7 隔振系统正弦扫频激励下的时域响应及频域响应

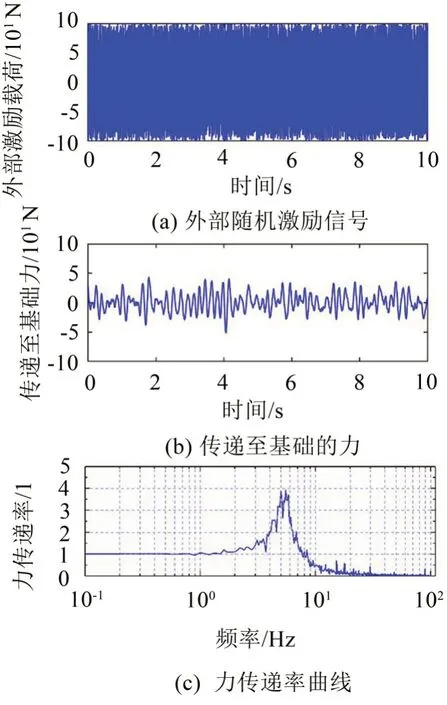

图8(a)为外部随机激励的时域信号P0,图8(b)为外部随机激励时传递至基础的载荷的时域信号Pf0,图8(c)为外部随机激励时力传递率的频响曲线。由仿真实验可知,正负刚度并联机构的固有频率较低(5 Hz~6 Hz),隔振起始频率约为7.2 Hz,因而对于外界的宽频带的振动具有良好的隔振效果。随机激励下系统的共振点、隔振起始频率与数值计算和正弦扫频的结果均具有较高的重合度,进一步证明了该刚度并联机构具有良好的低频隔振效果。

图8 隔振系统随机激励下的时域响应及频域响应

4 力传递率性能试验

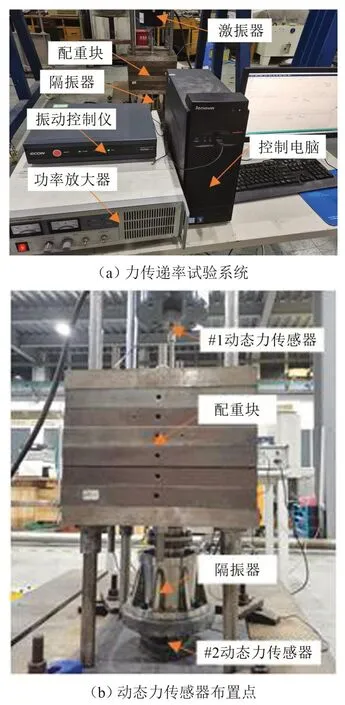

为验证所设计的隔振系统的实际隔振效果,对隔振系统进行力传递率试验。力传递率试验台架如图9 所示,本次试验选用杭州亿恒科技有限公司生产的EJZK-50型电磁激振器作为振源,激振器通过激振杆与配重块刚性连接,激振器与激振杆之间安装有动态力传感器测量输入的外部扰动力,在隔振器与基础之间安装一个动态力传感器测量传递至基础的振动水平。

图9 隔振系统试验台架

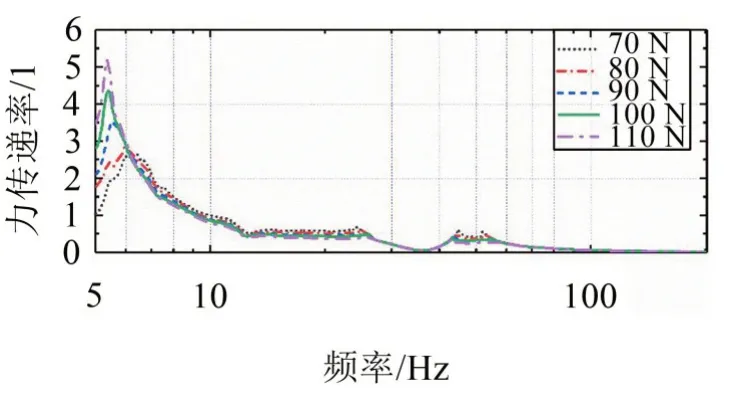

本文所设计的隔振系统的额定承载质量为400 kg,试验条件为:由激振器输出正弦激励,幅值范围为70 N~110 N,扫频范围5 Hz~200 Hz,扫频速率1oct/min。

图10 所示为隔振系统在不同激励幅值下的力传递率曲线,由力传递率曲线可知该隔振系统在100 N 的正弦激励下其1 阶共振频率约为5.4 Hz,这与前文数值解和仿真解的5.3 Hz 基本吻合;出现的误差是由试验仪器的误差以及阻尼元件的实际阻尼系数跟理论给定的阻尼系数有所差异引起的。

图10 隔振系统力传递率响应曲线

由试验结果可知,随着外界激励幅值逐渐增大,隔振系统的1 阶共振频率逐渐降低,峰值力传递率逐渐增大,说明该隔振系统在重载工况下(400 kg)具有较好的低频隔振能力。

5 结语

本文将正刚度矩形弹簧和负刚度碟簧相互并联,研制了一种重载低频被动隔振系统,并构建了隔振系统的动力学模型,得到其数值解和仿真解,并搭建其力传递率试验台架,通过扫频试验验证隔振系统的隔振性能。主要结论如下:

(1)对建立的动力学模型进行简化数值求解得到隔振系统的力传递率曲线,隔振系统的共振频率约为5.3 Hz,说明该隔振系统具有较低的固有频率。

(2)对低频被动隔振系统进行仿真分析,得到其在扫频激励和随机激励下的力传递率曲线,两种激励下隔振系统的共振频率都在5 Hz~6 Hz 之间,跟数值计算结果重合度较高,表明该分析方法的有效性。

(3)不同激励幅值的扫频试验所得到低频被动隔振系统的1 阶共振频率为5 Hz~6 Hz,在不同激励幅值下隔振系统均具有较低的固有频率和较宽的隔振频带,进一步验证了所设计的隔振系统的低频隔振性能。