基于VMD-IMDE-PNN的滚动轴承故障诊断方法

2022-10-21蔡剑华彭梓齐

刘 备,蔡剑华,彭梓齐

(湖南文理学院数理学院,湖南常德 415000)

滚动轴承在旋转机械中使用非常广泛,具有精度高,可替代性好,价格低廉和规模化生产的优点[1]。然而由于交变载荷,加工误差,安装不当等因素的影响,滚动轴承在工作过程中容易被损坏[2]。这使得旋转机械将无法正常工作,甚至可能发生灾难性事故,因此,滚动轴承故障诊断是机械设备故障诊断技术的重要内容[3]。

迄今为止,相关研究人员一般通过滚动轴承振动信号对滚动轴承进行故障诊断,而在对滚动轴承振动信号进行特征分析之前需要事先进行预处理。经验模态分解(Empirical Mode Decomposition,EMD)[4]被应用于滚动轴承振动信号预处理,然而EMD在信号分解过程中容易出现模态混叠问题,导致分解得到的模态分量产生失真,从而损失振动信号的故障信息。Dragomiretskiy[5]提出的变分模态分解(VMD)方法能较好地解决振动信号分解过程中的模态混叠问题,因此,VMD 开始被应用至滚动轴承振动信号的预处理,且取得了较好的效果[6]。由于滚动轴承振动信号是一种非线性信号,研究人员一般采用非线性分析方法提取滚动轴承振动信号的非线性特征。多尺度排列熵(Multi-scale Permutation Entropy,MPE)方法被广泛应用至滚动轴承故障振动信号诊断[7]。虽然MPE具有计算简单、抗噪能力强、鲁棒性强的优点,但是多尺度排列熵忽略了相同排列模式之间的幅度差异,没有包含时间序列的振幅信息,这影响了滚动轴承故障诊断精度[8]。为了克服上述问题,Rostaghi 等[9]提出了散布熵(Dispersion Entropy,DE)的非线性分析方法。此后与多尺度熵相结合提出了多尺度散布熵(MDE)方法。MDE 不仅具有计算方法简单、抗噪能力强以及鲁棒性强的优点,而且在分析时间序列复杂度时包含了信号的振幅信息。在文献[10]和文献[11]中,MDE 方法被应用于滚动轴承故障诊断,取得了较好的故障诊断效果。但是MDE 方法采用的是传统的粗粒化处理方法,随着尺度因子的增加,时间序列的长度变短,这会导致MDE出现熵值波动,使得提取的滚动轴承故障特征不稳定,从而影响故障诊断的精度[12]。为了解决这一问题,本文对MDE的粗粒化过程进行了改进,提出改进粗粒化多尺度散布熵(ⅠMDE)的方法。ⅠMDE 方法可以有效解决MDE 的熵值波动问题,提高多尺度熵的稳定性和可靠性。

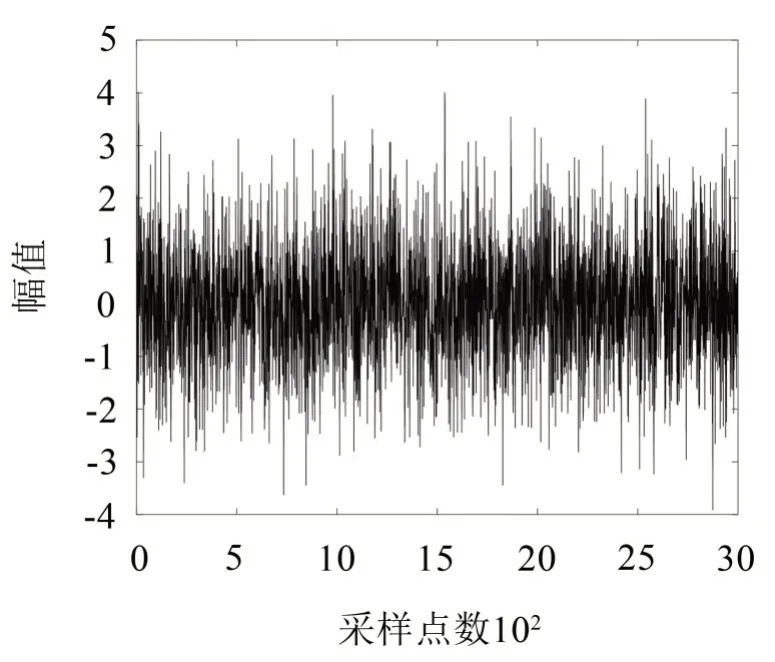

考虑到ⅠMDE 方法的稳定性和可靠性,结合概率神经网络(PNN)训练速度快,适合实时处理数据的优点,本文提出一种基于VMD-ⅠMDE-PNN 的滚动轴承故障诊断方法。首先对振动信号进行VMD处理,根据互相关系数准则筛选最佳模态分量,其次采用ⅠMDE方法提取振动信号最佳模态分量的非线性特征,然后采用概率神经网络对提取的特征进行故障识别。最后,将本文方法分别与MPE-PNN,MDE-PNN 以及VMD-MDE-PNN 的故障诊断方法相比较,说明本文方法的优势。

1 基本原理简介

1.1 变分模态分解

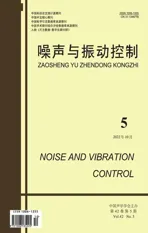

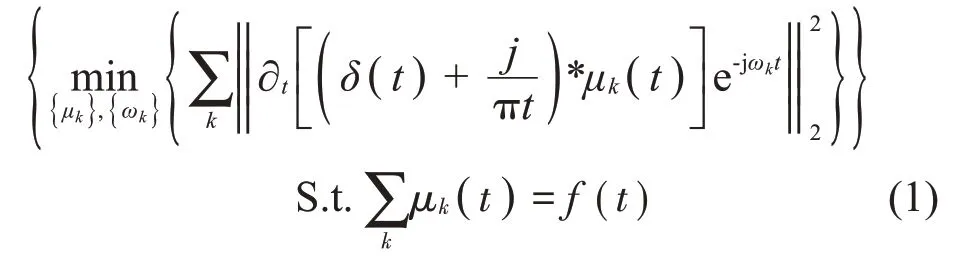

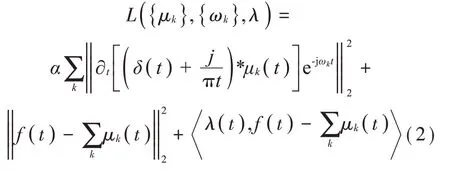

变分模态分解(VMD)可以将一个时域信号f(t)分解成K个离散模态函数μk(k=1,2,3…,K),同时每个离散模态均以相应的中心频率为中心,其带宽也具有相应的稀疏特性,能较好地克服模态分解过程中的模态混叠现象。在VMD方法中,一般采用式(1)中的约束变分模型计算每个模态的中心频率与相应带宽,从而确定VMD的分解模式。

式中:{μk}={μ1,μ2,…,μK}为VMD 分解的多个模态函数;{ωk}={ω1,ω2,…,ωK}为相应的中心频率,然后根据式(2)中的增广拉格朗日函数求解式(1)中的约束变分模型。

式中:α为二次惩罚参数,λ(t)为拉格朗日乘法算子,并根据式(3)、式(4)以及式(5)在每次分解中迭代更新μk,ωk及λ。

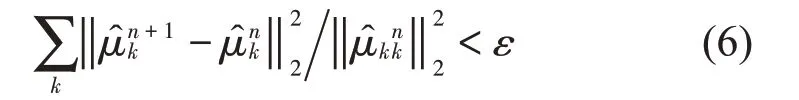

当满足式(6)中的迭代停止条件时,迭代更新结束,输出K个模态分量。

在式(6)中,ε为判别精度。

1.2 多尺度散布熵

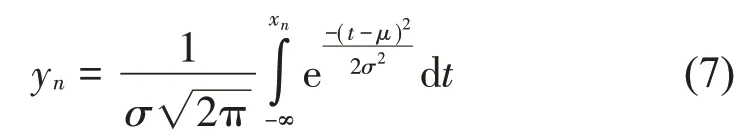

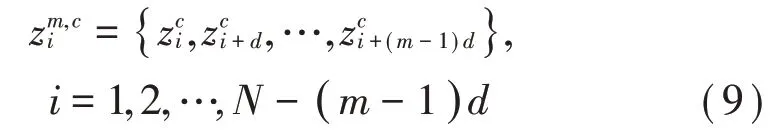

对于时间序列xn,n=1,2,3,…,N,使用正态累积分布函数将时间序列映射到yn中。

式中:σ是标准差,μ是时间序列幅值的平均值。yn可以通过式(8)映射为从1到c的集合。

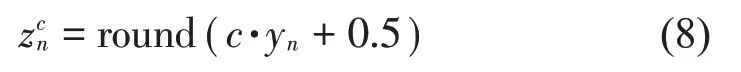

式中:c表示类别数目,round 为四舍五入的取整函数。对于嵌入维数m和延迟时间d,嵌入向量zm,ci可以重构为:

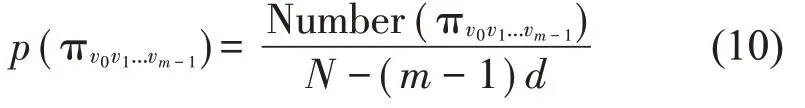

而zci=v0,zci+d=v1,…,zci+(m-1)d=vm-1,所以嵌入向量zm,ci能映射为散布模式πv1v2...vm-1。由于每个散布模式πv1v2...vm-1的每个元素均具有c值。故每个散布模式的相对频率可以被定义为式(10)。

式中:Number(πv1v2...vm-1)是散布模式πv1v2...vm-1的映射数目,根据式(10),散布熵(DE)被定义如下:

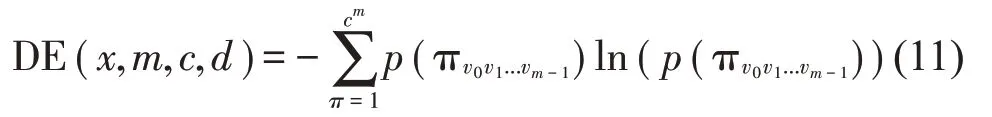

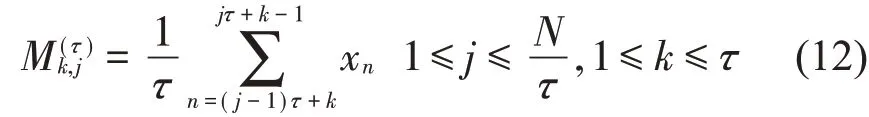

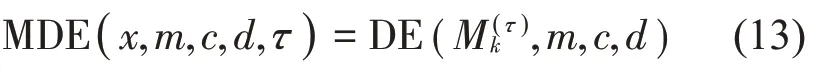

粗粒化时间序列能被表示为:

根据式(11)与式(12),多尺度散布熵(MDE)被定义如下:

1.3 改进粗粒化多尺度散布熵

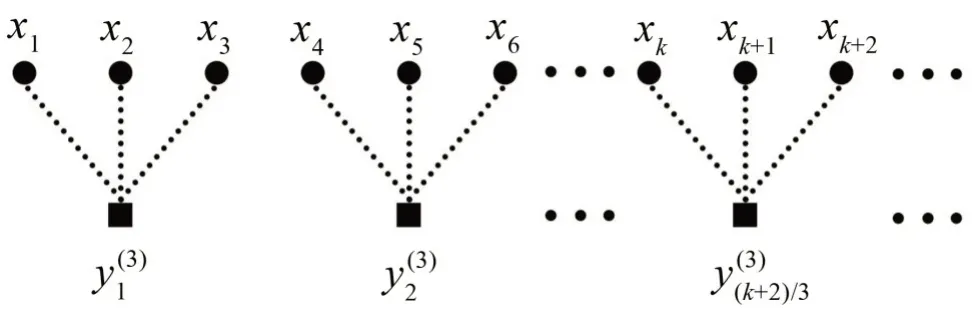

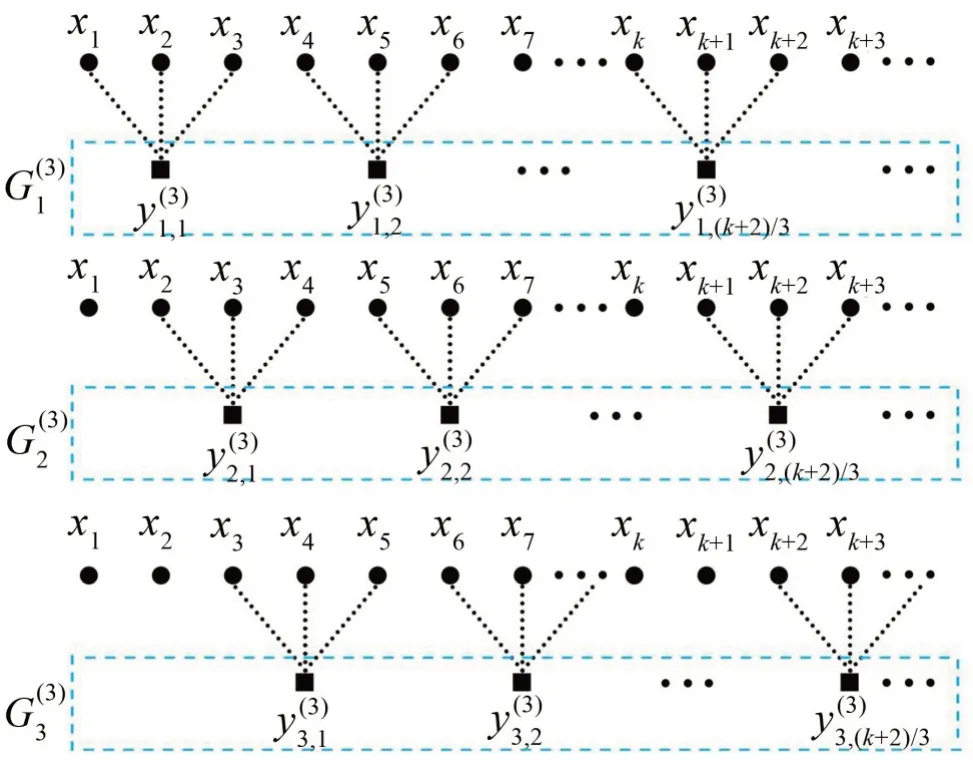

传统的粗粒化处理过程如图1所示。在传统的粗粒化处理过程中,粗粒化时间序列中的元素数量随尺度因子的增加而减小,这将导致MDE熵值的不稳定性。为了提高MDE的稳定性,改进的粗粒化过程如图2 所示。与传统的粗粒化过程相比,在相同的尺度因子参数τ下,改进的粗粒化过程可以得到τ组时间序列,从而解决了熵的不稳定问题。

图1 尺度因子τ=3的传统粗粒化处理过程

图2 尺度因子τ=3的改进粗粒化处理过程

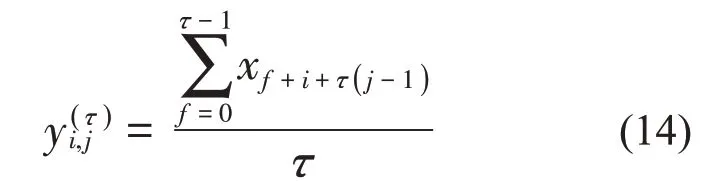

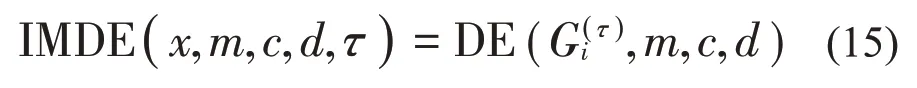

对于一维时间序列,经过改进粗粒化处理后可以得到τ组新的粗粒化时间序列Gi(τ)=其中被表示为:

对于每个尺度因子τ和嵌入维数m,分别计算Gi(τ)|(i=1,2,…,τ)中的每个时间序列的DE值,然后将τ组DE值进行平均得到改进粗粒化多尺度散布熵(ⅠMDE)。

1.4 概率神经网络

概率神经网络(PNN)算法属于机器学习中的一种监督学习模式识别算法。它主要基于贝叶斯最小风险决策理论和人工神经网络模型。通过Parzen窗口估计方法计算样本种群分布的概率密度,以达到模式分类的目的。其学习过程如下:

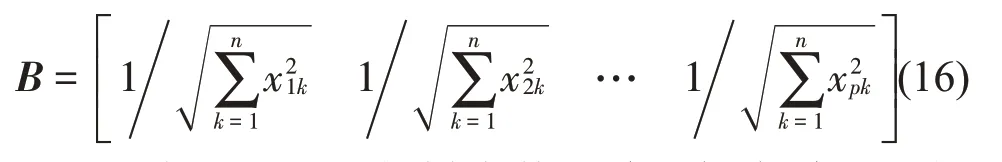

(1)首先对学习样本的特征矩阵进行归一化,计算输入矩阵中每个特征向量的模,得到矩阵B:

(2)将归一化后的样本数据输入概率神经网络的模式层,然后计算样本矩阵D与训练样本X之间的欧氏距离。

(3)使用径向基函数作为激活函数,激活待识别的归一化样本和训练样本,得到初始概率矩阵P。根据初始概率矩阵P,计算出模式层的输出值以及概率神经网络中识别出的样本属于哪种故障类型的初始概率和,从而实现PNN模式识别。

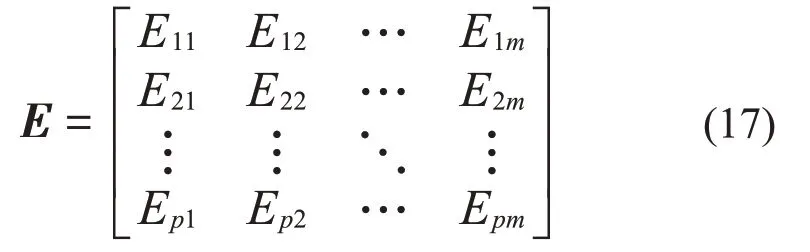

本文提出基于VMD-ⅠMDE-PNN 的滚动轴承故障诊断方法的流程图如图3所示。首先对振动信号进行VMD 处理,得到多个模态分量,然后根据互相关系数准则筛选振动信号的最佳模态分量,采用ⅠMDE方法提取振动信号最佳模态分量的非线性特征,最后根据提取的特征建立PNN 模型,得到滚动轴承故障诊断的识别率。

图3 基于VMD-ⅠMDE-PNN的滚动轴承故障诊断方法流程图

2 模拟信号分析

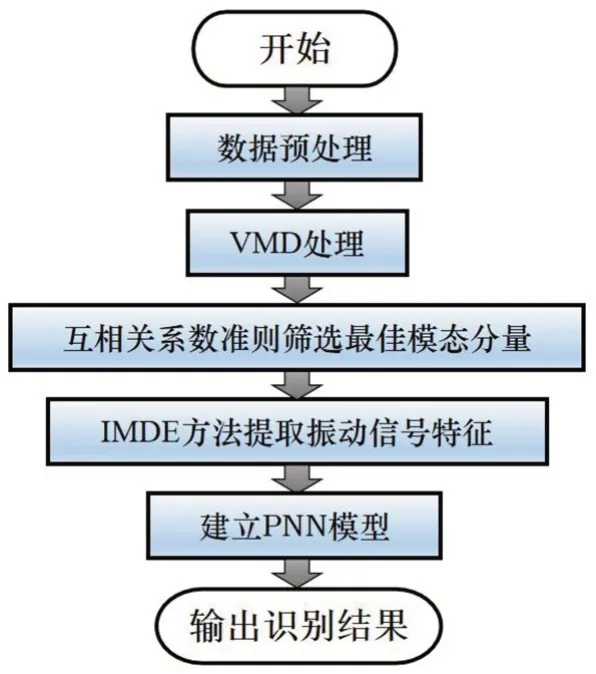

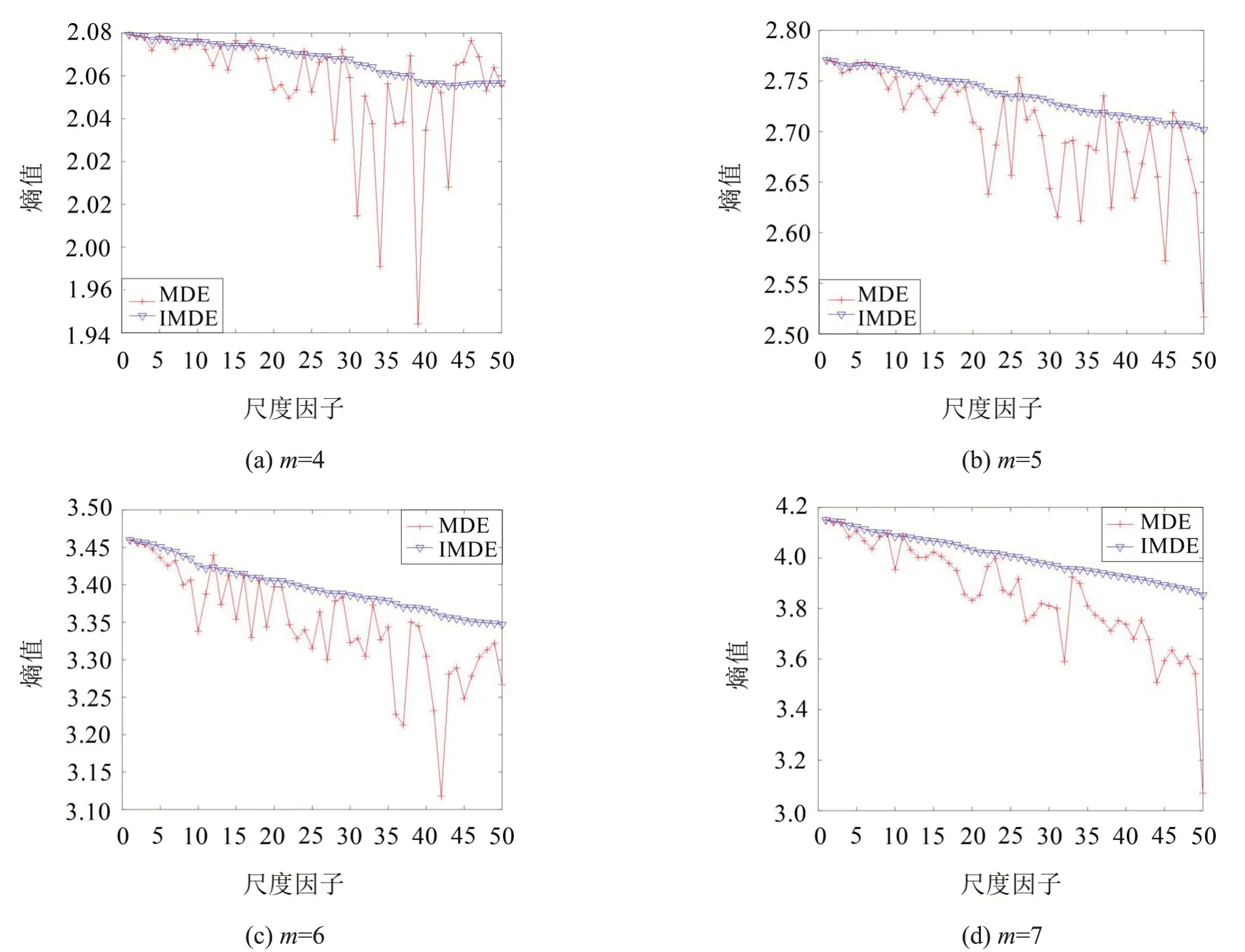

根据先验知识[12],选用高斯白噪声作为模拟信号来验证本文所提ⅠMDE 方法的优势。如图4 所示为3 000个采样点的高斯白噪声信号时域图。在此,我们选择类别数目c为4,延迟时间为2,最大尺度因子为50,分别计算嵌入维数为4、5、6和7时模拟信号的MDE和ⅠMDE熵值。

图4 3 000个采样点的高斯白噪声时域图

如图5所示为不同嵌入维度下模拟信号的MDE与ⅠMDE 的熵值曲线图,可以明显看出随着尺度因子的增大,MDE 与ⅠMDE 的熵值均不断下降。然而随着尺度因子的增大,MDE 的熵值波动明显,而本文提出的ⅠMDE 熵值曲线相较于MDE 更为稳定。这意味着ⅠMDE方法通过改进粗粒化处理过程能较好地降低熵值波动,提高特征的稳定性。

图5 不同嵌入维度下模拟信号的MDE与ⅠMDE的熵值曲线图

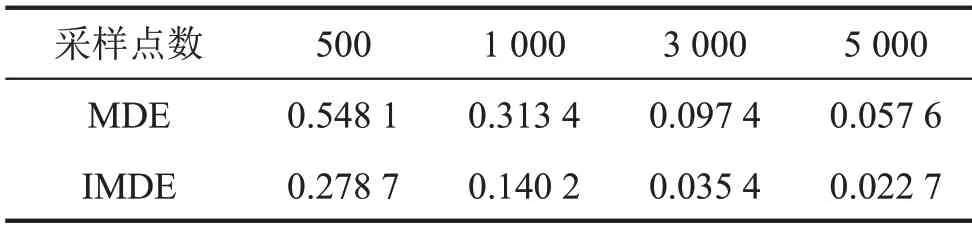

此外,我们还分析了采样点数分别为500,1 000以及5 000的高斯白噪声信号。提取其MDE特征以及ⅠMDE特征,分别计算其标准差,结果如表1所示。从表1 中可以明显看出,不同采样点数下高斯白噪声信号的ⅠMDE 特征标准差均低于MDE,这意味着在不同的数据长度下,相较于MDE,ⅠMDE特征均具有更好的稳定性和可靠性。

表1 不同采样点数高斯白噪声信号MDE与ⅠMDE特征比较

3 实际信号分析

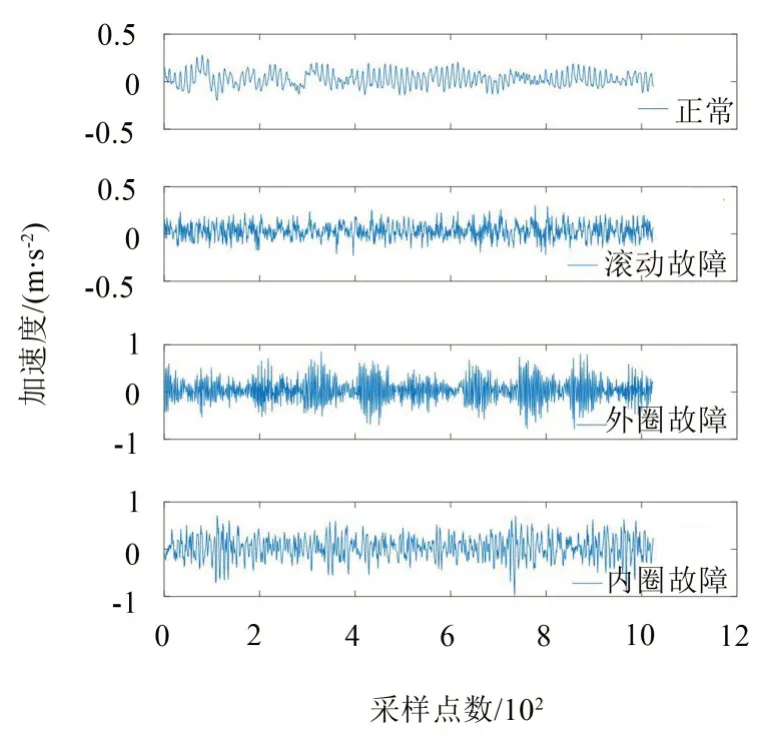

本文滚动轴承故障诊断实验数据来源于美国凯斯西储大学轴承数据中心[13]。实验数据设置如下,实验所用的滚动轴承为6205-2RS JEM SKF 型深沟球轴承,采样频率为12 000 Hz,转频为1 797 r/min,滚动体故障、内圈故障和外圈故障的故障直径为0.177 8 mm,故障深度为0.279 4 m。正常和三种故障状态的每种数据被分成60个样本,共240个样本,每个样本采样点数为1 024。正常和故障振动信号时域波形图如图6所示。

图6 不同状态下滚动轴承振动信号时域波形

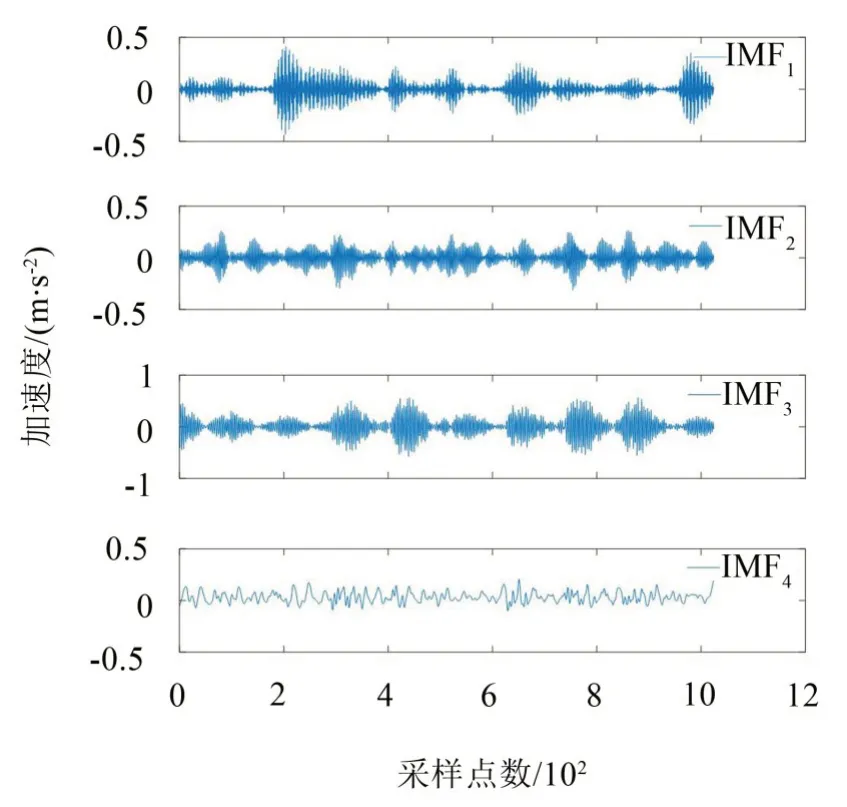

以外圈故障为例,采用VMD方法对外圈故障振动信号进行预处理,二次惩罚参数α被设定为200。此外,通过观测中心频率,设定模态分解数目K=4,如图7所示为外圈故障振动信号的VMD分解图。

图7 外圈故障振动信号的VMD分解图

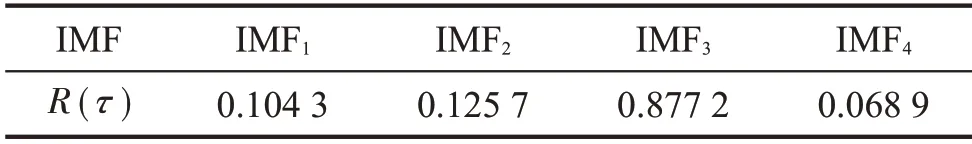

可以明显看出能量主要集中在ⅠMF3模态分量,然后计算VMD 处理得到的各模态分量的互相关系数R(τ),如表2 所示。根据文献[14]中的互相关系数准则,设定互相关系数阈值为最大互相关系数的1/4,即0.219 3,从表2可以看出,只有ⅠMF3的互相关系数大于0.219 3,故我们选择ⅠMF3作为最佳模态分量,剔除其余的虚假模态分量,突显振动信号的故障特性。

表2 滚动轴承振动信号VMD分解各模态分量互相关系数

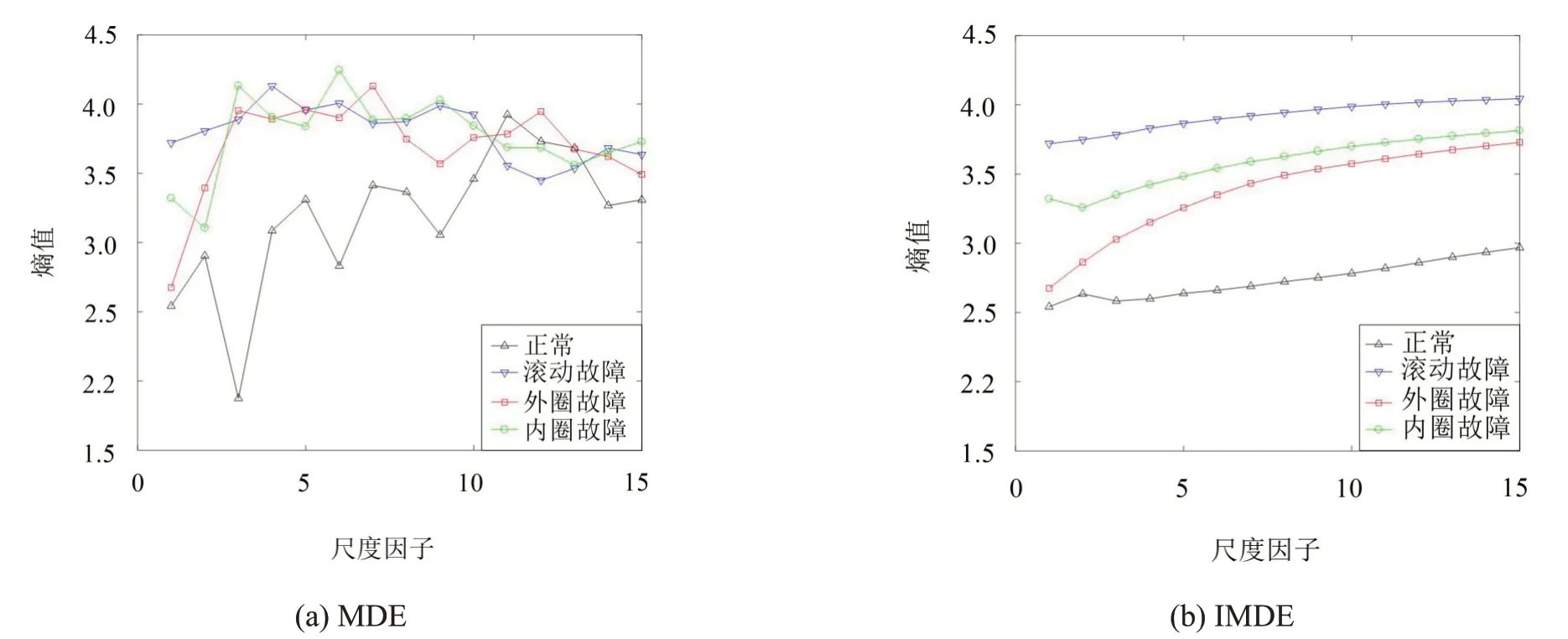

分别采用MDE 与ⅠMDE 方法提取四种不同状态滚动轴承振动信号最佳模态分量的熵值,根据先验知识[11-12],选择类别数目c为4,延迟时间为2,最大尺度因子为15,嵌入维度为7。如图8所示为不同状态下滚动轴承的MDE 以及ⅠMDE 特征曲线。可以清楚地看到滚动轴承振动信号MDE 特征曲线波动较大,ⅠMDE特征曲线更加平滑和稳定。此外,相较于MDE,不同状态下滚动轴承振动信号的ⅠMDE特征曲线之间没有交叠,差异更加明显。

图8 不同状态下滚动轴承的MDE以及ⅠMDE特征曲线

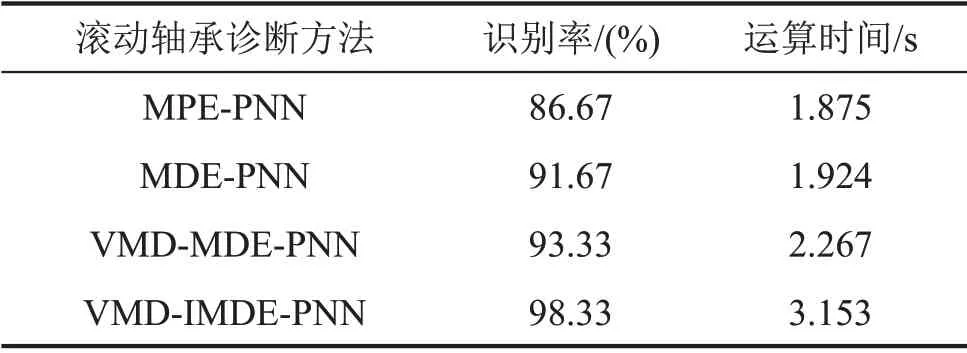

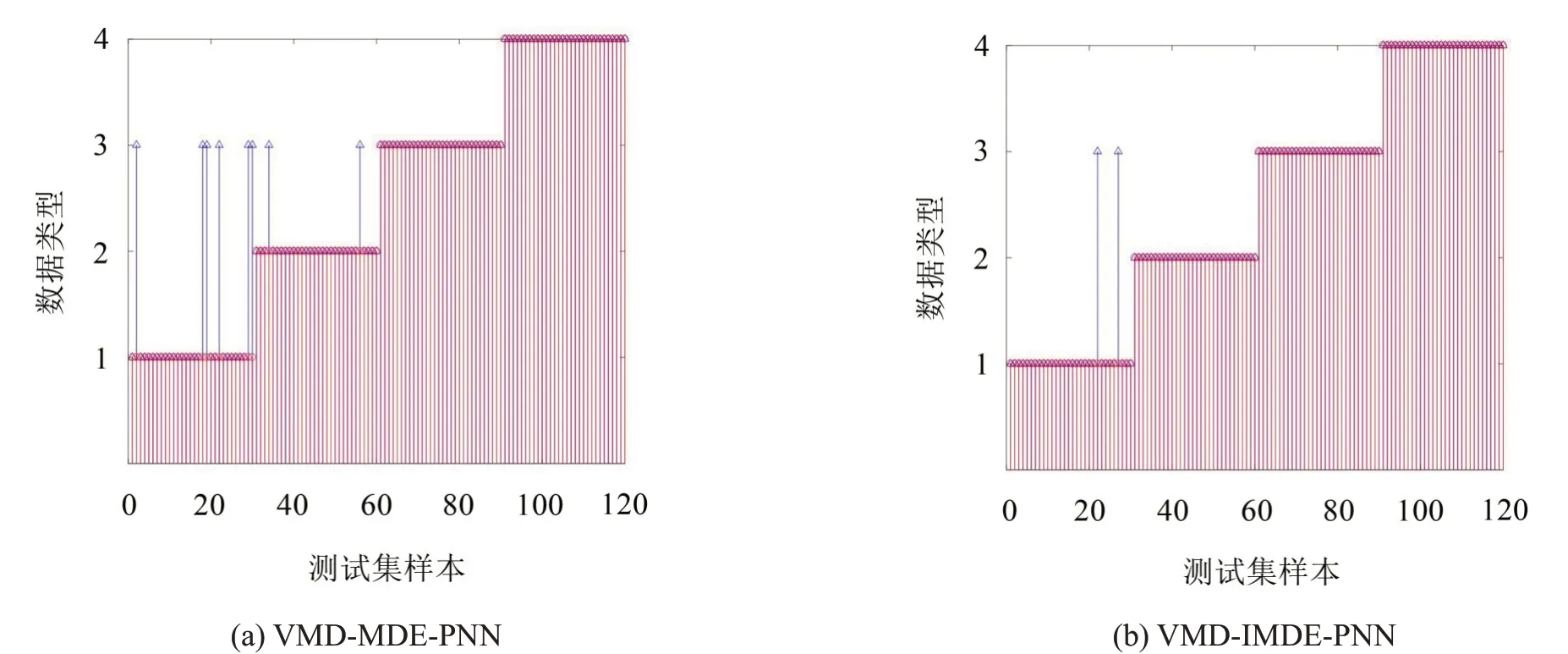

为了进一步说明本文所提方法的可分性,采用PNN 模型分别对提取的不同状态滚动轴承的MDE以及ⅠMDE 特征进行分类识别。其中随机选择120个滚动轴承样本(四种状态的滚动轴承样本各30个)作为训练集,其余120个滚动轴承样本作为测试集,如图9 所示为VMD-MDE-PNN 以及VMD-ⅠMDE- PNN 的故障诊断结果图。其中横坐标1 至30为内圈故障、31至60为滚动体故障、61至90为外圈故障、91至120为正常状态,纵坐标1表示内圈故障、2表示滚动体故障、3表示外圈故障、4表示正常状态。

从图9中可以明显看出,VMD-ⅠMDE-PNN方法的误诊断点更少,仅有二个内圈故障样本被误诊断为外圈故障,其余状态轴承样本均能正确诊断,精确度更高。然后与MPE-PNN 以及MDE-PNN 方法进行比较。如表3所示为不同滚动轴承故障诊断方法的比较结果,可以看出,通过VMD 筛选振动信号的最佳模态分量能较好地突显出振动信号的故障特性;相较于MPE-PNN,MDE-PNN 方法以及VMDMDE-PNN 方法,VMD-ⅠMDE-PNN 方法识别率更高,高达98.33%。这意味着基于VMD-ⅠMDE-PNN的滚动轴承故障诊断方法能更准确地识别出滚动轴承的故障类别。此外,VMD-ⅠMDE-PNN 方法的运算时间略高于VMD-MDE-PNN 方法,这是由于ⅠMDE方法在粗粒化处理过程中对新的粗粒化序列进行了平均计算,这在一定程度上增加了算法的复杂度。

表3 不同滚动轴承故障诊断方法的比较

图9 基于VMD-MDE-PNN以及VMD-ⅠMDE-PNN模型诊断结果图

4 结语

本文提出了一种基于VMD-ⅠMDE-PNN 的滚动轴承故障诊断方法,通过模拟信号与实际信号验证可得出如下结论:

(1)通过VMD 筛选振动信号的最佳模态分量能突显振动信号的故障特性。

(2)针对传统的MDE方法的缺点,提出了一种ⅠMDE 方法。模拟信号与实际信号实验结果表明,相较于MDE,ⅠMDE熵值波动更小,具有更好的稳定性和可靠性。

(3)与MPE-PNN,MDE-PNN 以及VMD-MDEPNN 方法相比,基于VMD-ⅠMDE-PNN 的滚动轴承故障诊断方法的识别率更高,能更准确地识别出滚动轴承的故障类别,该方法在滚动轴承故障检测方面具有较好的应用价值。