基于CAN总线的全海深锂离子电池组监测系统设计

2022-10-20李围,杨创,赵胜

李 围,杨 创,赵 胜

基于CAN总线的全海深锂离子电池组监测系统设计

李 围,杨 创,赵 胜

(武汉船用电力推进装置研究所,武汉 430064)

本文针对全海深锂电池组监测的问题,设计了基于CAN总线分布式监测系统,利用LTC6811采集电池电压、利用ARM自带AD采集温度信号、补偿器高度、电流、漏水等其它信号,实现了对电池组在全海深压力条件下的状态监控和安全管理。针对全海深的压力条件,对检测系统进行了压力循环试验,试验结果表明系统的耐压性能良好。

全海深 监测系统 LTC6811 CAN总线

0 引言

目前,深海潜水器发展迅速,各国都在积极开展各种深海潜水器研究[1],对电池的能量密度要求也越来越高。锂离子电池相对于铅酸电池等其它体系的电池系统能量密度较高,被广泛用于水下航行器[2]。水下航行器电池系统结构复杂,对于电池安全性和续航力都有很高的要求,必须配套成熟可靠的电池管理系统。电池管理系统是动力锂离子电池的一个关键组成部分。为保证电池安全可靠地运行,电池管理系统必须对电池组的状态进行准确的监测。针对全海深高能量密度锂电池组对于耐压性的特殊要求,研究耐海水11 000 m深度压力的锂电池组检测技术,可以为全海深锂离子电池系统提供可靠的管理系统,使我国潜水器的工作深度覆盖全海深范围。

1 全海深高能量密度锂电池组管理系统总体架构

全海深高能量密度锂电池组由电池组单元、管理系统、密封箱体、绝缘油和补偿器组成。与常见的锂电池组的不同在于其在工作时需要承受不同的外部压力,电池管理系统监测的参数更多。同时由于体积和重量的限制,电池管理系统直接承压,因此其也需要满足耐压要求。针对其独特的工作环境和工作状态,主要需要对电池单体电压、单体温度、单体形变、电池组充放电电流、皮囊高度、漏水等状态进行检测,并对电池组的充放电进行控制。

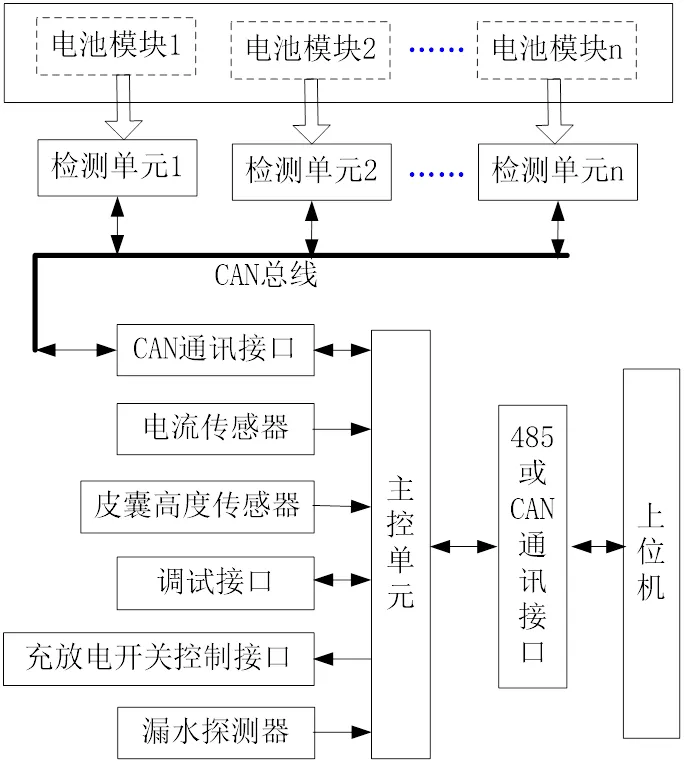

电池组由多个电池模块串并联组成,电池模块由多个电池单元串联组成。针对不同的潜水器的能量需要,使用不同的电池模块进行串并联,这使得产品更加标准化,减少设计工作量提升了市场相应速度。同样的,电池管理系统也要根据电池组的成组方式特点,作出针对性的设计。根据电池组成组方式,系统采用CAN总线[3]分布式控制方案,主要由电池模块信息检测单元和管理控制单元组成。电池模块信息检测单元(CSC电路板)监测电池模块中的电池单元状态,如电芯电压、温度、形变等信息;管理控制单元(BCU 电路板) 监测电池组状态和电池箱状态,如电池箱漏水、皮囊高度、电池组电流,同时通过CAN总线汇集各电池模块信息检测单元(CSC电路板)采集到的电池单元状态信息,对电池组的状态进行评估和控制,并通过CAN总线把电池状态信息上传至上位机。根据上述要求,电池管理系统结构图如图1所示。

图1 分布式控制系统结构

2 电池模块检测方案设计

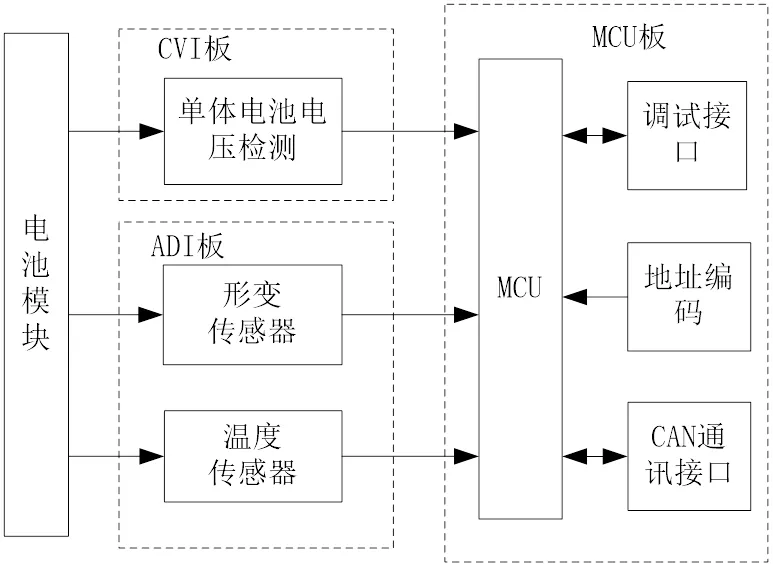

通过对不同电池模块的监测需求进行分析,检测单元需要采集单体电池电压、温度和形变,各检测单元再将采集到的数据通过CAN总线发送给主控单元。信息检测单元采用模块化设计,分为主控模块(MCU板)、单体电压检测模块(CVI板)和形变和温度检测模块(ADI)3个部分。针对不同检测要求可以选择合适的模块进行组合,优化设计流程,提升了响应速度,同时提高系统的可靠性。其设计方案框图如图2所示。

图2 电池模块检测单元设计方案框图

2.1 主控模块设计

主控模块是电池模块信息检测单元的控制中心,采用ARM架构的LPC2378作为主控芯片,LPC2378具有2路CAN通讯接口、2路485通讯接口、2路SPI通讯接口通过,同时具有128个GPIO口,能够满足检测单元的通讯和检测需要。主控模块通过CAN总线与管理控制单元进行通讯,通过隔离SPI通讯与单体电压检测模块(CVI板)通讯获得电池单体电压,形变和温度则通过GPIO口进行检测。

2.2 单体电池电压检测设计

单体电池电压的检测选择采用Linear最新一代多节电池监视器LTC6811进行单体电压的测量[4]。

一片电池检测专用芯片LTC6811-2最多可以检测12节单体电池,最少可以检测6节单体电池。多个芯片级联可测量更多的电池,内置3阶增量累加ADC,最大测量电压误差1.2 mV,290 μs时间内可完成12节单电池的测量,该芯片具有测量更准确、测量速度更快和电路设计更简单等优点。当电池模块超过12串时,可以将几个芯片通过菊花链的形式连接组成一个检测单元,并且菊花链连接时只需要2根通讯线,极大简化了电路,提高了系统的可靠性。同时,根据实际需要,还可以将多个检测单元通过CAN总线组成一个大的检测系统。

2.3 温度检测方案

常用的温度传感器的种类有热电偶、热电阻等,热电偶常被用来测量高温,但当测量中低温度时,由于输出的电势差很小,对抗干扰措施要求较髙,否则精度较差,另外,在测量中低温时,由于冷端温度的变化和环境温度的变化所引起的相对误差很明显,温度不易得到补偿。而热电阻就偏向于测量中低温度,而且精度较高。

经过压力循环试验,热电阻虽然在压力条件下会发生漂移,但偏移值在可接受范围之内。在实际检测电路中,热电阻通常要匹配相应的电阻,电阻在深海压力条件下也会漂移,且热电阻和电阻漂移方向一致。因此,选择使用热电阻进行温度信号的采集。

2.4 形变检测方案

当电池发生故障时通常会出现鼓胀,因此电池形变量是评估电池状态的一个重要指标。经过调研,目前在市场上形变检测的传感器容易误报警,不能满足检测系统要求。针对全海深压力条件的特殊条件和锂电池组的成组方式,设计了如图3所示一种形变检测应变片,根据不同电池尺寸进行定制。根据电池故障鼓胀时的形变数据,对应变片进行了拉伸试验。试验结果表明,该应变片在深海压力条件下能够实现对电池形变的检测。

图3 形变检测应变片

3 管理控制单元设计

管理控制单元作为电池组管理系统的中枢系统,具备电池组的保护功能、管理功能与评估诊断功能等功能,同时也负责进行电池组充放电电流和补偿皮囊高度信息采集。管理控制单元同样采用ARM架构的LPC2378作为主控芯片,图4为管理控制单元硬件设计方案框图。

图4 管理控制单元硬件设计框图

3.1 电流检测方案

锂电池组充放电控制的重要参数,同时充放电电流也是计算电池剩余容量的基础。常见的电流检测方法主要有分流器[5]和霍尔传感器两种方法,分流器体积较大,检测电路也更复杂。霍尔电流传感器不受主回路的影响,电磁兼容性比分流器采样更好。经过市场调研和耐压试验,市场上已有的标准电流传感器在生产工艺上普遍采用灌胶工艺,在全海深压力条件下不能正常工作。针对全海深的实际工作环境,结合在元器件压力循环试验中的经验,设计了2种型号的电流传感器,即CL100P和CL200P。CL100P和CL200P的电流检测范围分别为±100 A和±200 A,对应输出均为±100 mA。经过压力循环试验,这两种型号的电流传感器在全海深压力条件下与常压下电流误差小于3%,经过软件校正可以满足设计要求,其实物如图5。

图5 电流传感器CL100P和CL200P

3.2 补偿皮囊高度检测方案

在进行高度测量时常用的有红外位移传感器和拉线式位置传感器两种方式,在全海深压力条件下,经过压力循环试验,红外传感器不能正常工作。拉线位移传感器由于电阻在压力条件下只是发生漂移,相对比例基本不变,虽然也会发生漂移但误差在可允许的范围之内。

经过实际调研,选择了济南星峰的LS-XF01和美国Firstmark公司的Firstmarkcontrols 160-1085Ds进行测试。测试结果表明LS-XF01和Firstmarkcontrols 160-1085Ds在全海深压力条件下都能正常工作。考虑成本因素,在检测系统设计时选择LS-XF01来测量补偿皮囊位置。

3.3 漏水检测方案

电池组箱体和补偿器保证了电池组的密封性,但若在压力条件下发生破裂渗水的情况,将会产生严重后果。针对这种情况,本文设计了一种漏水探测器用来监测电池组渗水进行监测,具体见图6。该漏水探测器输出信号为电阻信号,处于绝缘环境时电阻约为2 MΩ,当有水珠附着时电阻低于50 kΩ,同时具有体积小,灵敏的特点。由于电池组管理系统放置在电池顶部,漏水探测器布置在电池组顶部和底部,保障发生轻微渗漏时电池管理系统能够监测到。同时,漏水探测器信号还需直接通过硬线通过连接器上传给上位机,确保在剧烈漏水发生管理系统不能正常工作时上位机也能够监测到漏水。

图6 漏水探测器

4 检测系统压力试验

4.1 试验方法

为了验证检测系统的功能和耐压性能,并对检测系统的主要部分信息检测单元、管理控制单元、电流检测单元进行了带电压力循环测试试验。

压力测试分为静态压力测试和动态压力测试,静态压力测试流程为外观检查→初始参数检测→压力循环测试→外观检查→最终参数检测,动态压力测试流程为外观检查→初始参数检测→压力循环测试(中间参数检测)→外观检查→最终参数检测。检测系统的初始初始检测和最终参数检测,直接在常温常压下测量。

压力循环测试在压力罐内进行,压力循环测试过程为加压(15 MPa/10min)、保压(115 MPa,10h)、泄压(15 MPa/10min),压力测试循环20次。压力循环测试过程为:

a) 初始压力0 MPa;

b) 按3 MPa/min加压速度加压至115 MPa;

c) 115 MPa压力保压5 min;

d) 按3 MPa/min加压速度加压至127 MPa;

e) 127 MPa压力保压5 min;

f) 按5 MPa/min泄压速度泄压至0 MPa;

g) 0 MPa保压5 min;

h) 重复a) 至g)步骤,循环20次。

4.2 试验结果

经过循环压力测试和筛选,检测系统各部分在加压前、加压时和加压后都工作正常,且在循环加压中性能保持不变。试验结果表明检测系统耐压性能良好,能满足深海压力工作条件。

5 结束语

本文通过对全海深高能量密度锂电池组工作环境和电池单体本身工作特性的分析,确定了确保电池安全运行所需监测的参数。针对全海深压力条件,设计了各参数的检测方案。考虑到产品的系列化和模块化,采用CAN总线分布式控制方案,完成了系统总体设计方案。按照系统总体方案设计了信息检测单元和管理控制单元,并开展了压力循环试验,对系统的功能和耐压性进行了验证。试验结果表明,设计结果满足系统的技术指标。

[1] 朱大奇, 胡震. 深海潜水器研究现状与展望[J]. 安徽师范大学(自然科学版), 2018, 41(03): 205-216.

[2] 杜志元, 杨磊, 陈云赛, 等. 我国与美国潜水器的发展和对比[J]. 海洋开发与管理, 2019(10): 55-60.

[3] 郝刚, 金涛. 基于CAN总线的船用动力锂电池控制系统设计[J]. 重庆交通大学学报(自然科学版), 2020,39(04): 123-128.

[4] 史志恒. 基于LTC6811的燃料电池检测系统设计[D]. 大连交通大学, 2018.

[5] 戴国群, 谢建鸿. 基于STM32F205芯片的耐压型电池管理系统的研制[J]. 电源技术, 2016,40(12): 2428-2431.

Design of deep sea battery pack monitoring system based on CAN bus

Li Wei,Yang Chuang,Zhao Sheng

(Wuhan Institute of Marine Electric Propulsion, CSIC, Wuhan 430064, China)

TM912

A

1003-4862(2022)10-0080-04

2021-09-28

李围(1988-),男,工程师。研究方向:电源管理系统及设计开发。E-mail: liwei_0911@126.com