工业机械自动化设计中存在的问题及改进方法

2022-10-20张鑫

张 鑫

(苏州泰格驱动技术有限公司,江苏 苏州 215021)

当前,对复杂面钣金轴类冲压模具机械自动化设计方法主要基于位形角参数模拟的机械自动化设计方法、基于整机动态模拟加工的复杂面钣金轴类冲压模具机械自动化设计方法以及基于装配位置变换的机械自动化设计方法等[1,2],采用部件的刚度参数模拟和自动化参数识别的方法,建立机床的固有模态参数识别模型。采用计算机辅助设计的方法,结合数字模拟实现复杂面钣金轴类冲压模具机械自动化设计,制备出高强度的冲压模具材料及部件,但该方法存在韧性和硬度不高的问题。另外,采用微观结构随机性的参数分析方法进行复杂面钣金轴类冲压模具自动化设计,在材料的参数误差估计中具有不确定性。针对上述问题,本文根据工业机械自动化设计存在随动性大、几何标定误差大等问题,进行设计方法改进,提出基于接触式随动测量和形位误差测量补偿的复杂面钣金轴类冲压模具工业机械自动化设计方法。

1 复杂面钣金轴类冲压模具设计参数及动态特性

(1)复杂面钣金轴类冲压模具设计参数。为了实现复杂面钣金轴类冲压模具机械自动化设计,结合复杂面钣金轴类冲压模具的稳定性参数分析和固有频率参数模拟的方法,构建加工位姿参数分布模型,通过自动化的参数识别,利用机床实测试验数据进行机械自动化参数设计,构建机床动态特性模拟模型,得到复杂面钣金轴类冲压模具的机床固有模态参数分布律,表示:

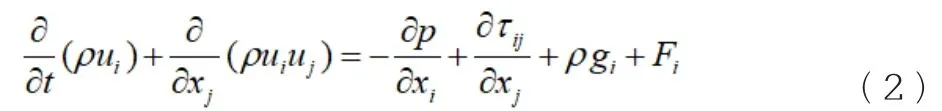

其中,ρ为机械自动化加工设计的多体系统,ui为杂面钣金轴类冲压三轴数控参数,Sm为绕Z轴的偏摆参数,xi为机床智能体的分布误差,结合机床模态固有频率加工模拟和加工工件参量测定,通过径向基参数模拟的方法,得到工业机械自动化的动量特征分布方程为:

式中:

表示相邻低序体参数分布,通过偏摆误差分析,得到各项几何误差的位移参数,通过指机床各组成环节的参数分布,得到X轴Y轴的理想几何参数分布模型,得到复杂面钣金轴类冲压模具的滚摆动态特征分布为:

在模具开裂情况下通过结构冲裁和卸料板座稳态控制,进行复杂零件设计中的属性表达和模型面修补,复杂面钣金轴类冲压模具设计参数分布见表1。

表1 复杂面钣金轴类冲压模具设计参数

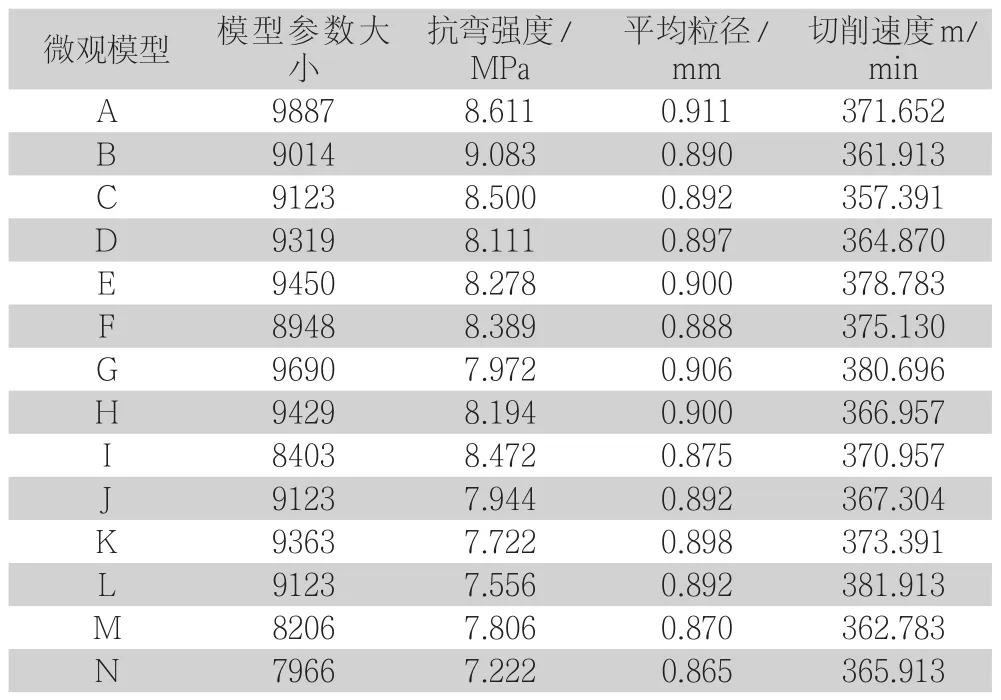

根据表1所示的复杂面钣金轴类冲压模具设计参数设计,根据模型中晶粒平均分布,加入适量的增强相颗粒进行复杂面钣金轴类冲压模具曲面优化设计,构建符合断裂韧性强度的复杂面钣金轴类冲压模硬度关系分析模型,通过有限元模拟方法,得到微观参数分布结构见表2。

表2 微观参数分布结构

结合表2的参数分布,采用回轴线误差标定算法构建复杂面钣金轴类冲压模具的接触性测量模型,根据工件轴线的动态参数识别,建立抗拉受力分析模型,根据后刀面磨损量的试件结构参数分析,进行不同切削深度下的部件优化设计[3]。

(2)动态特性参数分析。在复杂面钣金轴类冲压模具机械自动化设计中,采用超强钢300M作为模型构件,采用交互对象设计方法,进行复杂面钣金轴类冲压模具的等效离心载荷特征分析和荷载参数估计,得到动态疲劳参数分析模型,在凹槽固定座上,确定疲劳破坏动态参数,为:

在应力损伤的累积过程中,建立复杂面钣金轴类冲压模具的湍流方程为方程,表示为:

其中复杂面钣金轴类冲压模具采用四面实体单元设计,湍流参数取值分别为 :C1ε=1.44,C2ε=1.92,Cµ=0.09,σk=1.0,σε=1.3。通过激励载荷分布,建立工业自动化设计中的力学参数分析模型。复杂面钣金轴类冲压模具的承受流体压力分析模型,采用MAR-M247镍基高温合金材料作为微观基材料,得到动态力增益系数,有限元分析软件ANSYS进行数据采集和边缘结构参数分析,结合计算机辅助设计的方法,得到工业机械设计的动态特性参数分布见表3。

表3 动态特性参数分布

2 复杂面钣金轴类冲压模具设计优化

(1)水平屈服后刚度计算。在临界屈曲压力参数估计中,采用弧度加工的方法,建立符合复杂面钣金轴类冲压模具刚度的量化分析模型,得到加载刚度与卸载刚度的表现如下:①加载刚度在满足2.5MPa的荷载以下,摩擦滑块的材料能满足压力支撑,得到竖向工况参数分布;②在最大采样频率1200KHZ,条件下,随着试件的不断加载,剪应变增加,采用径向循环加工的方法,提高加载控制能力;③在水平向力学性能均衡状态分布下,通过滞回曲线分布,得到竖向屈服响应满足整体分布性,在水平应力支撑下,得到竖向刚度的衰减分布模型。

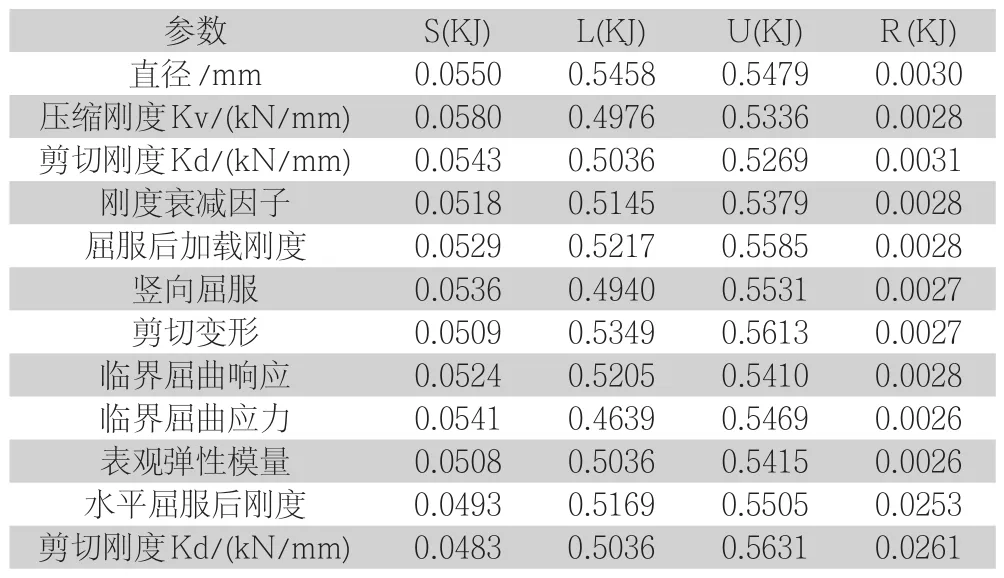

根据工件轴线的方向进行自动化机械设计过程中的回转轴线标定,在极坐标系下进行参数拟合,得出复杂面钣金轴类冲压模具的模型参数见表4。

表4 复杂面钣金轴类冲压模具模型参数

复杂面钣金轴类冲压模具的模型参数分布,进行刚度计算,得到工件的水平屈服后刚度,表达式为:

其中,uxx为竖向刚度的衰减,uyy为电液伺服加载,uzz为空载状态的压载量。

通过上述设计,实现对复杂面钣金轴类冲压模具的水平屈服后刚度,由此得到位移控制模型,基于最大样本误差分布,通过竖向和水平工况分析,得到激励载荷的关联性特征分布示为:

其中,ε(T)为镍基高温辐射率。T表示试验装置上的叶片频率,σ为焊接屈服强度。根据上述分析,构建了复杂面钣金轴类冲压模具刚度的力学参数解析模型,根据对力学和屈服参数模拟,进行工业自动化设计中的样本回归误差补偿控制。

(2)复杂面钣金轴类冲压模具设计改进实现。在上述进行复杂面钣金轴类冲压模具的力学参数分析的基础上,进行预光顺参数分析,构建复杂面钣金轴类冲压模具分析,构建随动接触测量模型,轮廓表面动态参数模拟过程表示如下:

上式中,X表示接触测量装置的退化位移;θ为直线光栅的分布角度;δ表示直线光栅尺,δ为实际复杂面钣金轴类冲压模具的直线光栅的速度;MP为复杂面钣金轴类冲压模具的质量;MR为凸轮轮廓表面模量。根据升程变化率中的最大值分布,采用最小二乘法局部寻优的方法,得到复杂面钣金轴类冲压模具的线性规划模型,取sinθp=θp,cosθp=1。此时,JPδ是复杂面钣金轴类冲压模具的截面抗弯刚度垂直方向轴(Y轴)的转动惯量,复杂面钣金轴类冲压模具的平面侧头值与θP有关,在随动接触测量装置中,得到荷载-位移恢复约束函数可以表述为:

其中,xt为随动接触测量装置在t时刻的测量参数值,wt为相应平面测头倾角xk的权值向量。

复杂面钣金轴类冲压模具在焊接热点t= 0 ,1,… ,k,对应的屈服应力分布值Zk= {z0,z1, … ,zk},用xk表示轮基圆段的升程误差:{xk,yk,θk}。随动接触测量的输出系统描述为:

式中uk表示为运动状态参数的输入数据,比如里程计的数据。wk表示焊接过程中的噪声。得到机器人的热误差测量方程为:

式中M为竖向屈服前加载构件单元体的刚度,vk表示橡胶支座的剪切变形参数。水平屈服后刚度表达式为:

根据贝叶斯估计原理,得到复杂面钣金轴类冲压模具修正后的表观弹性模量为:

其中,zt为复杂面钣金轴类冲压模具卸载刚度,ut-1为复杂面钣金轴类冲压模具的屈服强度,xt为竖向屈服功率。在滑动连接件处,工进行工业机械设计的输出可靠性控制,从而实现复杂面钣金轴类冲压模具机械自动化设计。

3 实验测试分析

为了测试本文方法在实现复杂面钣金轴类冲压模具机械自动化设计中的性能,进行实验测试,实验中,设定力学参数见表5。

表5 力学参数设定

根据表4的力学参数设定,得到面钣金轴类冲压模具的轮廓分布模型如图1所示。

图1 面钣金轴类冲压模具的轮廓分布模型

根据图1的面钣金轴类冲压模具的轮廓分布,进行各个节点的设计误差参数测量,得到对比结果见表6。

表6 设计误差参数测量

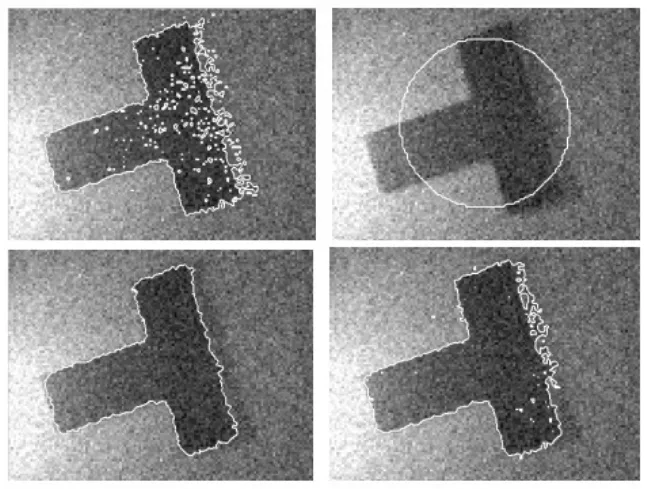

分析表6得知,本文方法进行机械自动化设计的误差较小,测试面钣金轴类冲压模具的点跟踪云图,如图2所示。

图2 面钣金轴类冲压模具的点跟踪云图

分析图2得知,采用新的方法进行复杂面钣金轴类冲压模具自动化设计,提高了设计工艺精密度,可以有效降低加工误差,云图点跟踪性能较好。

4 结语

采用模型参数识别的联动轴参数加工优化技术,根据机床动态特性分析,实现柔性参数识别和优化,构建加工位姿参数分布模型,通过自动化的参数识别,利用机床实测试验数据进行机械自动化参数设计,建立抗拉受力分析模型,根据后刀面磨损量的试件结构参数分析,进行不同切削深度下的部件优化设计。研究得知,采用改进方法进行复杂面钣金轴类冲压模具机械自动化设计的效果较好,有效降低加工和设计的点跟踪误差。