煤矿立井提升机大直径滚筒裂纹修复研究

2022-10-20李福勇张传明齐学海赵明伟

李福勇,张传明,齐学海,赵明伟

山东能源新矿集团公司 山东泰安 271219

目 前国内矿井大量采用摩擦式多绳提升机进行提升,滚筒作为提升机的重要组成部分,其设计年限应与矿井服务年限相近。但考虑滚筒的设计、材料的选用、加工的缺陷、现场的使用以及后期的维护,滚筒铁板可能出现疲劳,甚至出现裂纹。若发现不及时,可能造成提升容器坠落,造成严重后果。笔者论述了滚筒出现裂纹后对滚筒的修复工作,以及因裂纹修复后造成的闸盘偏摆的调整方法,为多绳摩擦式提升机滚筒的维修工作提供了经验。

1 背景概述

1.1 提升机参数

某煤矿设计生产能力为 600 万 t/a,核定生产能力为 780 万 t/a,原煤提升主要由 1、2 号 2 台主井提升机完成,提升机由国外某公司进行设备成套集成。提升机型号为 JKM4.5×6,滚筒和导向轮直径均为 4.5 m;电动机额定功率为 4 800 kW,额定电流为 2×464 A,转速为 53 r/min,交-直-交变频系统;提升高度为 834.4 m;制动形式为液压盘式闸;最大提升速度为12.48 m/s,最大提升能力为 874 t/h;提升容器为一对32 t 多绳箕斗。

1.2 滚筒裂纹说明

1、2 号提升机滚筒均采用剖分式滚筒,对口使用螺栓固定,包括卷筒对口螺栓、辅板夹板紧固螺栓、辅板对口耳子螺栓以及主轴法兰连接螺栓。其中,辅板对口耳子螺孔、法兰与辅板连接均采用焊接方式。截止到发现裂纹时,1 号主井滚筒共计使用148个月,提升原煤约 4 000 万 t;2 号主井滚筒共计使用 127个月,提升原煤约 3 600 万 t。2020 年 5 月巡查时发现,1 号提升机滚筒在运行时发出规律的异响,停车检查时发现滚筒 2、3、4 号辅板各出现一处裂纹,长度分别为 550、400、130 mm;2 号主井滚筒卷板对口位置有一处裂纹,长度为 1 200 mm。

2 滚筒裂纹有限元分析

裂纹出现在辅板及卷板位置。利用应力检测仪检查发现,裂纹周围板材上所受的内应力要大于其他位置,采用有限元分析法对比分析滚筒开裂前后所受应力。原始设计无裂纹、正常满载提升时,提升机载重 32 t,滚筒的应力分布如图 1 所示。出现裂纹后,卷筒带上述尺寸的裂纹、减载工况下,提升机载重 20 t,滚筒的应力分布如图 2 所示。

由图 1 可知,无裂纹情况下,端板和卷筒筒壳连接处应力在 15 MPa 左右。

由图 2 可知,滚筒带裂纹工作后,产生了新的裂纹。在载荷分布的半卷筒中间位置,裂纹长约 150 mm,端点距端板 70 mm,出现在滚筒应力集中点附近。为了更清晰地显示裂纹处的应力情况,端板未显示。在裂纹两端存在局部应力集中,裂纹周围的应力等级和无裂纹时的应力级别类似,约为 15 MPa。

3 裂纹修复

3.1 焊条的选择

焊接低合金钢时,焊接材料的选用应考虑滚筒材料的化学成分和性能 (包括焊接性)、坡口型式、结构和接头受力的大小等综合因素。焊接材料的特性按滚筒力学性能相同或接近原则进行选配。焊缝金属强度不宜过高,通常控制在不低于或略高于母材强度,可根据被焊材料抗拉强度等级来选择相应强度等级的焊条。对于焊缝性能要求高的重要结构,或容易产生裂纹的钢材更应如此。同时,在焊接过程中,焊条不应产生过多的烟雾或过大的飞溅。综合考虑,最终选用J506 焊条,利用交流电焊机,采用手工电弧焊。

3.2 坡口处理

为保证滚筒焊缝的有效厚度和根部焊透,改善焊缝成形,在滚筒衬板上开 X 形坡口。坡口采用碳刨方式,两侧先后碳刨,外侧碳刨深度大于母板的 1/2,用砂轮对坡口打磨至有金属光泽。焊接完成后,内侧进行碳刨,碳刨深度同样大于母板的 1/2,露出外侧焊缝。打磨后,采用着色探伤及超声波探伤两种方式检测是否存在缺陷;若存在缺陷,继续碳刨或用磨光机打磨,直至消除缺陷。

3.3 引弧

手工电弧焊中,常用的引弧方法有划擦法和直击法,本次采用划擦法。若引弧处滚筒钢板温度较低,焊条药皮还未充分发挥作用,会使引弧点处焊缝较高,熔深较小,易产生气孔。为解决该问题,应在焊缝起始点后 10 mm 处引弧,引弧后迅速将电弧引至起始点处进行预热,预热后将电弧压短,焊条弧长为焊条直径的 0.5 倍左右进行焊接。这样可使电弧在二次经过时,将引弧部位金属重新熔化,消除气孔。

3.4 焊接

焊接所用焊条无破损,按照规定温度进行烘干。为防止焊条端部裸露不均,在焊件前用锉刀加工,防止引弧时使药皮大块脱落,影响焊接质量。焊接时将整条焊缝分成 100~200 mm 小段,采用锯齿形运条焊法,连续摆动并向前移动。根据滚筒的厚度,一是焊条与焊接前进方向的夹角为 65°左右,二是焊条与滚筒一侧夹角大于焊件一侧的夹角,使滚筒焊缝厚度和宽度均匀。滚筒熔池中的铁水与熔渣保持 2 mm 距离,焊接电弧长度为 2~ 3 mm。短弧操作,直线运条。为防止连续焊接引起过烧,每焊一层,稍停,待温度降低到 250~ 300 ℃ 时,再接焊下一层,以有效降低焊缝收缩应力。

3.5 收弧

采用画圈收弧法,当焊条至焊缝终点时,做圆圈运动填满弧坑。收弧不能过快,否则熔池中的气体来不及逸出,导致在弧坑处出现疏松、裂纹、气孔和夹渣等。应将焊条返回焊接 10~ 15 mm,然后抬高电弧直至熄灭。

3.6 保温消除焊接应力

受现场条件限制,焊接后,采取石绵毯保温至80 ℃,然后使用丙烷喷灯加热至 180~ 200 ℃。覆盖石绵毯以减缓温度下降的速度,消除部分内应力。

4 修复后滚筒的有限元分析

采用焊接的方法,在裂纹处卷筒外壳和内侧加焊肋板,增强裂纹处的局部强度。增加肋板修复后,提升机载荷 20 t 的工况下,滚筒的应力分布如图 3 所示。为了更清晰地显示裂纹处的应力情况,端板及内侧肋板未显示。

由图 3 可知:在肋板处,筒壳的应力等级有所降低,肋板处的应力小于 10 MPa;肋板外部,即在筒壳和端板连接处,应力还在 15 MPa 左右。可见,在裂纹处加焊肋板,可以改善裂纹处筒壳的受力情况。

5 长焊缝焊接引起的变形处理

5.1 变形数据测量

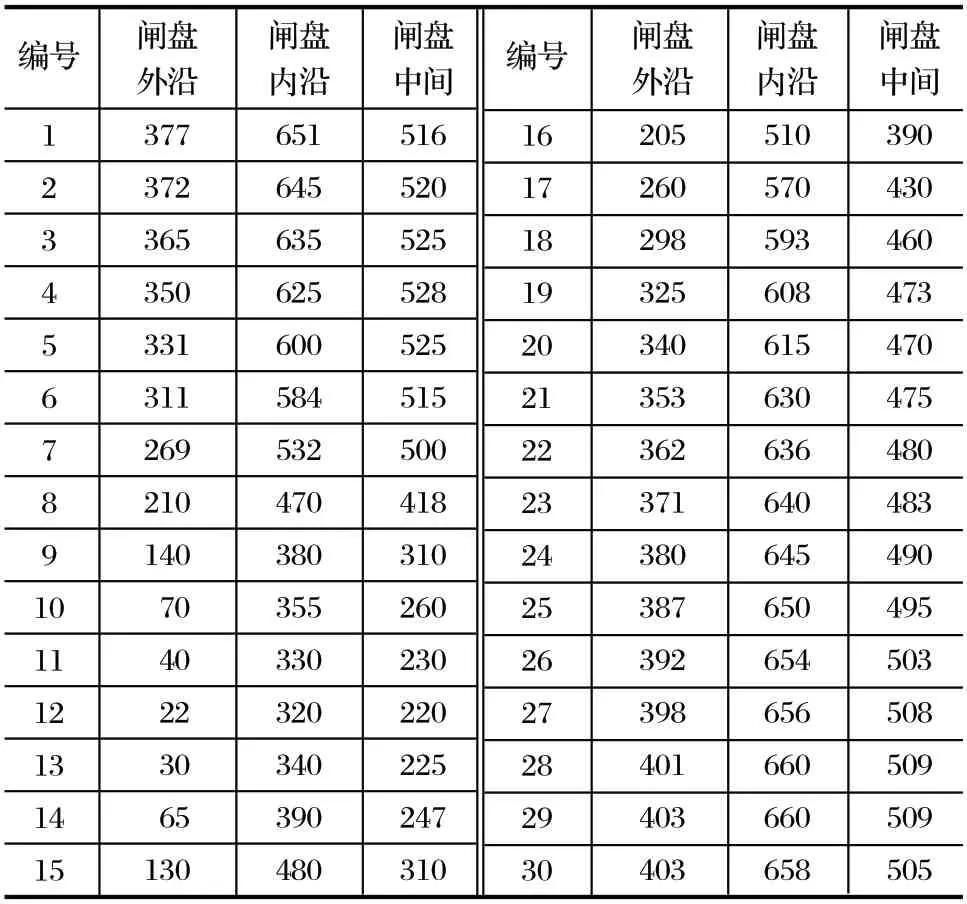

裂纹位于卷板一侧 150~ 200 mm 范围内,裂纹长度为 1 200 mm,长度较长,焊接后出现滚筒宽度收缩现象。在制动闸全部打开、滚筒闸盘不受外力影响下,利用百分表测量闸盘偏摆情况,结果如表 1 所列。根据测量结果绘制闸盘变形曲线,如图 4 所示。

表1 闸盘偏摆测量结果Tab.1 Measurements of deflection of brake disc mm

综合测量结果可知:在 7~ 19 号范围内,闸盘整体变形较大,且变形量都呈内缩现象。

5.2 闸盘偏摆调校

提升机制动系统中,闸盘的性能直接影响制动效果。如果闸盘偏摆超标,则闸瓦间隙不一致,造成制动力波动剧烈,严重影响提升机的安全可靠性。根据AQ 1014—2005 规范[8]要求:制动盘的端面跳动不允许超过 1.0 mm。在焊接后,滚筒实际端面跳动最大值达到 3.55 mm,超过了相关要求,提升机闸盘偏摆开关动作,无法正常开车。

根据现场情况,研究了火焰烘烤法和垫片调整法两种方案。因火焰烘烤法无法做到人为控制,其结果也无法预测,最终采用垫片调整法。

从偏摆测量数据发现,12 号测点的变形量最大,两侧呈非线性减小趋势。通过计算确定垫片厚度,在闸盘与滚筒间垫入不同厚度的铜皮垫片。根据闸盘螺栓紧固力矩要求紧固螺栓,多次尝试后,最终调整闸盘最大偏摆至 0.75 mm,符合 AQ 1014—2005 要求。再次启动后,偏摆开关不动作,提升机恢复正常运转。

6 结论

(1) 采用加焊加强肋的方案对滚筒修复后,经过3个月的运行,提升机滚筒运行正常,未出现异常振动、声响。

(2) 长裂纹修复时,应提前采取防止滚筒变形的方案,防止焊接修复后滚筒出现变形的情况。

(3) 因滚筒变形造成闸盘偏摆量不大于 4 mm 时,可采取增加垫片法减少闸盘偏摆。此方案更容易控制,且能取得相对较好的结果。