多孔基无机复合相变材料的蓄热特性

2022-10-20徐子杰

徐子杰,王 燕

(南京工业大学机械与动力工程学院,江苏 南京 211816)

为减少化石燃料的消耗,保护生态环境,近年来对太阳能、风能等清洁能源的利用日益广泛,但其存在的不稳定性、间歇性等问题对能源的持续稳定输出造成了不利影响[1]。为对能源进行有效利用和高效管理,相变蓄热材料被提出并加以利用。相变储能具有储能密度高、蓄/放热过程近似等温和易于控制的特性,被广泛应用于各种领域,这有着十分重要的意义。相变蓄热材料中,无机水合盐在我国具有丰富的资源,其种类很多,常见的有CaCl2·6H2O(六水氯化钙)、NaCH3COO·3H2O(三水乙酸钠)、MgCl2·6H2O(六水氯化镁)等。无机水合盐具有热物理性质优异、价格低廉、绿色环保的特点,因此它们被广泛应用于如太阳能蓄热、绿色节能建筑等中低温储能领域。

由于相变蓄热材料自身传热能力较差,近年来国内学者们通过添加螺旋翅片[2]、Fe3O4纳米颗粒[3]、纳米石墨[4]等强化手段,显著提升了材料蓄热过程的蓄热速率,大幅缩短了蓄热时间。而除以上几种方式外,将相变材料与多孔介质结合制成多孔相变材料,增加PCM 的热导率也是提升蓄热速率的有效方法。张佳利等[5]通过添加3%、5%的膨胀石墨使有效热导率较纯石蜡分别提高了178.1%、214.3%。Wang 等[6]通过实验发现添加质量分数为2.13%的泡沫铜使CPCM 熔化时间缩短了110 s,储热率和综合传热系数分别提高至25.08 J/s、1.46 W/(m·K)。通过向十四烷醇添加不同孔隙度的泡沫铜,Huang等[7]发现CPCM 的潜热降低了3%~29%,但泡沫金属对其有良好的吸附性,并且热导率提升至1.452 W/(m·K),提高了7.51倍。Esapour等[8]通过数值模拟发现孔隙度为0.7的泡沫铜CPCM熔化时间最短,且比纯RT 35缩短了55%。除上述实验研究以外,也有学者通过数值模拟研究了多孔介质在蓄热器或储能材料中的作用。Shahsavar 等[9]通过数值研究发现,水在正弦波通道中使多孔介质/RT 35复合材料的熔化时间比在光管中纯RT 35缩短了91.4%,且平均传热速率是它的10.4倍。Buonomo等[10]通过对二维套管式蓄热器数值模拟,发现泡沫铝/RT 58CPCM 熔化时间比纯RT 58 缩短了4580 s,但最大蓄热量也降低为原来的73%。Marri 等[11]通过模拟与实验相互验证,发现添加泡沫铝可使正二十烷的熔化速率提升4.4 倍,并且梯级PPI(每英寸上的孔隙数,1英寸=2.54 cm)的吸热性能比均匀PPI高45%。Xie等[12]通过模拟发现添加了蜂窝铝结构的CPCM热导率提高到2.08 W/(m·K),并可使温度分布更加均匀。Huang等[13]通过基于焓法的二维LBM建立了CPCM模型,发现随着孔隙度的降低,熔化速率加快。

从以上研究可以看出,添加了多孔介质的CPCM会促进相变材料热导率的提升,并大幅度缩短熔化时间,但相应也会降低其最大蓄热量。现有的研究大多集中于多孔介质对于石蜡等有机相变材料导热性能的影响,而石蜡与无机水合盐的相变温度半径不同,即糊状区的温度区间不同,并且系统地分析多孔骨架孔隙度、孔径或复杂形状对无机CPCM蓄热特性的影响不算多见。因此本工作通过ANSYS FLUENT 探索不同孔隙度、孔径、复杂形状对无机CPCM蓄热特性的影响,并探讨材料蓄热能力与蓄热速率之间的关系。

1 物理模型

本工作所建立的无机CPCM整体物理模型尺寸为0.8 mm×0.4 mm×2.4 mm(长×宽×高)。所研究的多孔骨架为球形闭孔,半径在0.08~0.19 mm,如图1(a)所示。球形多孔骨架之外的区域填充满PCM(相变材料)。在本模型中,Down 为CPCM 的底面,为恒温加热壁面;Up、Around 分别为CPCM的顶面与侧壁面;Skeleton为多孔骨架。本章所用PCM 材料为改性后的CaCl2·6H2O,多孔骨架材料为泡沫石墨,其热物性参数见表1。

表1 六水氯化钙热物性参数Table 1 Thermal properties of calcium chloride hexahydrate and graphite foam

图1 CPCM物理模型Fig.1 Physical model of composite phase change material with different porosity

其中,泡沫石墨的热导率是关于温度的多项式[14],如式(1)所示,其他热物性参数不随温度改变。

2 数值计算方法

2.1 模型假设与控制方程

模型假设如下:

(1)数值模拟中液态CaCl2·6H2O 均为不可压缩流体;

(2)考虑熔化过程中因固液态密度差引起的自然对流作用;

(3)相变过程中PCM 与多孔骨架处于局部热非平衡状态;

(4)PCM 的热物理性质均不随温度变化,且PCM的密度变化采用Boussinesq近似。

基于以上假设,连续性方程为

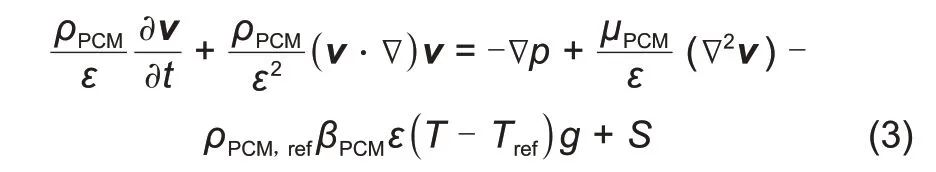

动量方程[15]

式中,v为速度矢量;ε为孔隙度;p为压强;βPCM为膨胀系数;ρPCM,ref为参考温度下PCM的密度;ρPCM,refβPCMε(T-Tref)为Boussinesq近似项;Tref为参考温度,PCM为固体时给定297.15 K;S是由于固液相变过程中糊状区产生的动量源项,可由式(4)表示

式中,γ为液相体积分数;csmall为一极小值,取0.001;Amush为糊状系数,其值为10-5。

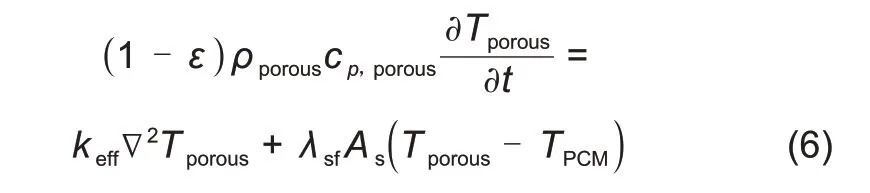

采用的能量方程根据文献[16]对PCM与多孔骨架分别进行表达,能量方程为

式中,ρPCM、cp,PCM、keff、λsf分别为PCM 的密度、比热容、有效热导率、骨架与PCM 之间的换热系数;L为相变潜热,kJ/kg。

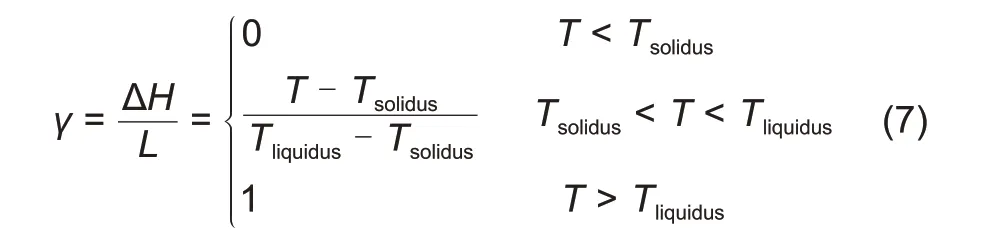

液相体积分数γ如下所示

式中,Tsolidus为相变材料处于固态时的温度;Tliquidus为相变材料处于液态时的温度。

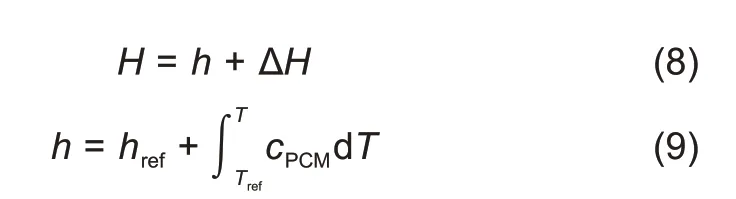

总焓为显热和相变潜热的总和,如式(8)、(9)所示

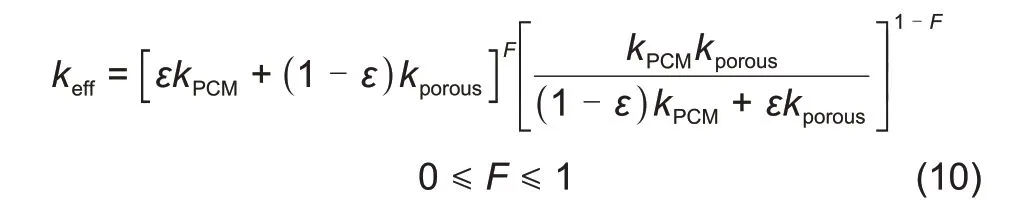

为了说明多孔骨架的存在对CPCM强化传热的影响,采用Singh等[17]定义的有效热导率keff,其计算方式如式(10)所示

式中,kPCM、kporous分别为PCM以及多孔骨架的热导率,W/(m·K);F为修正项。

定义比面积Ω为固体骨架总表面积As与多孔骨架总体积V之比,mm-1,即

2.2 边界条件及计算方法

在CPCM的底部施加恒壁温边界条件,温度为320 K,其余侧面以及顶部为绝热条件。多孔骨架与PCM相接触的壁面为Coupled边界条件。CPCM初始温度设置为299 K,低于CaCl2·6H2O的相变温度303.05 K。重力方向沿轴向负方向,其值为9.81 m/s2。

基于传统CFD 软件ANSYS FLUENT 19.2 进行瞬态计算。通过SIMPLEC 方法处理压力与速度的耦合,压力差分方式采用Standard格式求解,能量和动量方程均采用二阶迎风格式进行求解。

2.3 模型验证

建立相似模型并与Zhao 等[18]的实验与数值结果相对比,如图2所示,CPCM的平均温度随时间的变化关系与其数值结果趋势相仿但与实验结果相差较大。原因在于其在实验中采用的PCM 不具有恒定熔点,熔化温度在48~62 ℃之间。然而在数值计算中PCM 具有理想的恒定熔点331.15 K(58 ℃),因此在熔化过程中具有较为平坦的熔化曲线。在数值结果对比中,本工作所建数值模型的温度与Zhao 等的温度最大误差为2.80%。因此可以证明本工作数值计算方法的可靠性。

图2 模型验证Fig.2 Model validation

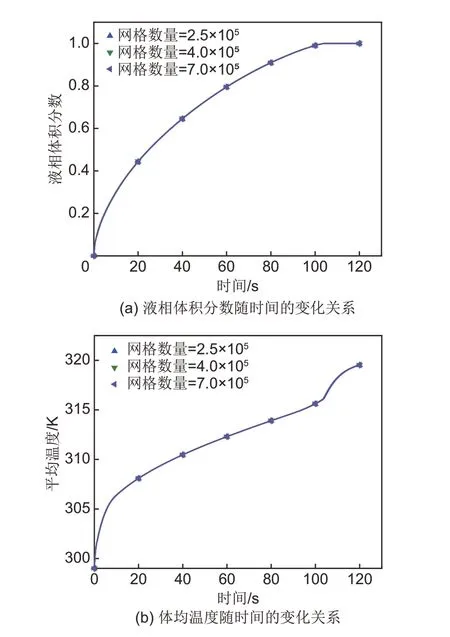

2.4 网格独立性分析

计算域网格的质量和数量对数值计算的精度和速度有着较大的影响。当加热温度为320 K时,采用了多种不同的网格数量进行计算,分别为2.5×105、4.0×105、7.0×105。网格数量对CPCM 熔化过程中液相体积分数与体均温度随时间变化关系的影响如图3 所示。从图中可以看出,上述选取的不同网格数量对于CPCM 液相体积分数与温度曲线的影响较小,曲线近乎重叠。因此,综合考虑数值计算过程中的精度和速度,网格数量选为2.5×105。

图3 网格独立性分析Fig.3 Analysis of grid independence

3 数值模拟结果与分析

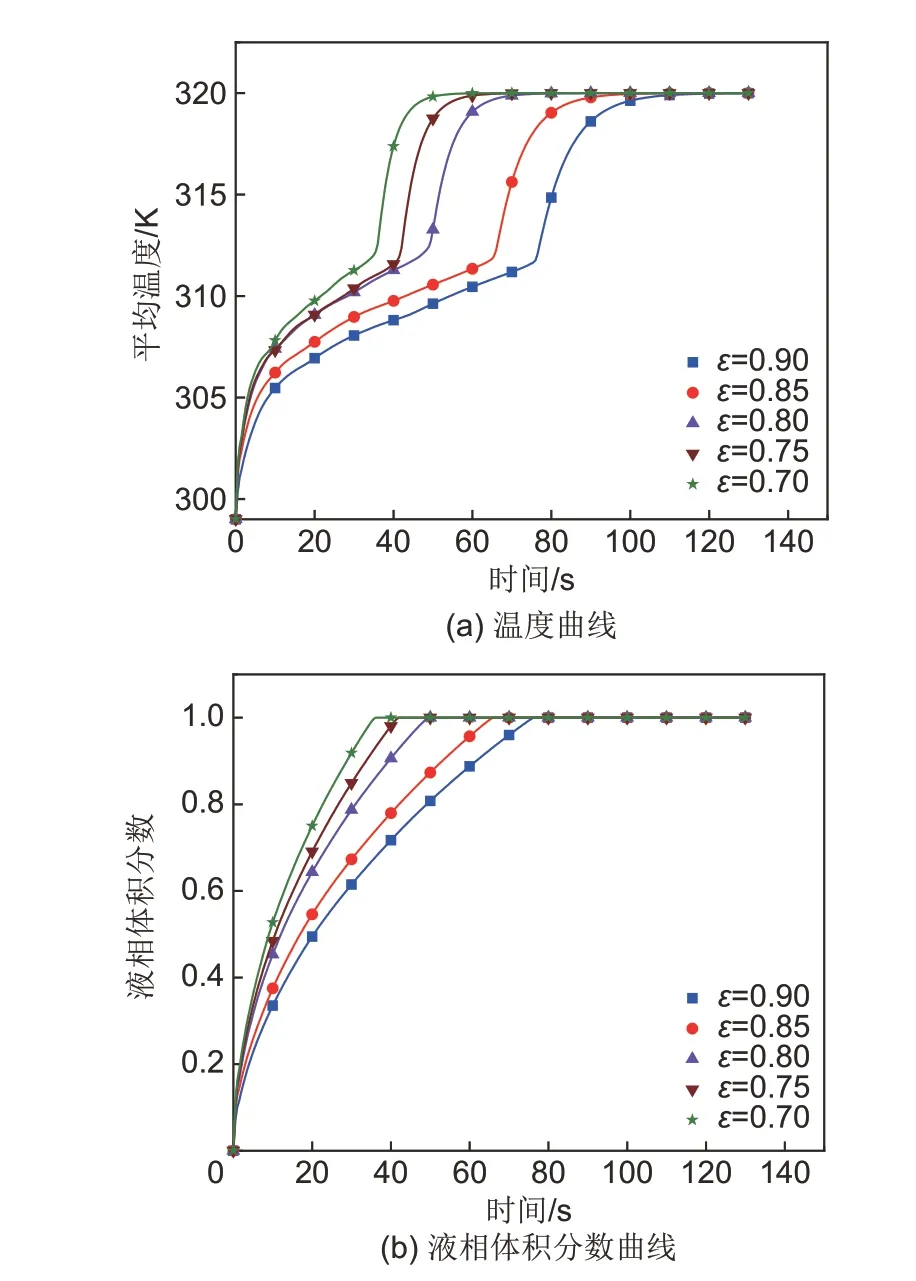

3.1 孔隙度的影响

为研究多孔骨架含量对CPCM 蓄热特性的影响,建立5种不同孔隙度的CPCM模型进行数值计算,孔隙度ε分别设定为0.90、0.85、0.80、0.75、0.70,在320 K的加热温度下分析它们对CPCM熔化过程的影响。如图4(a)所示,不同孔隙度下CPCM的体均温度在达到相变温度303.05 K 之前快速上升,这是由于PCM 处于固态时的比热容较小,仅为1450 J/(kg·K),此时PCM 处于显热吸收过程,温度上升较快;当温度达到相变温度303.05 K时,PCM 开始熔化,需要吸收大量的相变潜热,温度整体的上升逐渐变慢,升温速率远低于显热时的温升;当PCM完全熔化后,液态PCM吸收液态显热热量使自身升温,虽然液态显热要略大于固态显热,但都要远远小于相变潜热,因此此时的温度上升速率也大于潜热过程,直到CPCM整体平均温度达到加热温度时,温度曲线保持水平不再变化。结合图4(b)不同孔隙度下液相体积分数与时间的关系所示,当孔隙度越小时,CPCM熔化所需的时间越短,即该材料熔化速率越快,当t=40 s时,孔隙度ε=0.90 时的液相体积分数γ=0.717,相比ε=0.85、0.80、0.75、0.70 时的液相体积分数,分别减小8.73%、26.39%、36.76%、39.47%。由此可见孔隙度的减小对液相体积分数的影响较大,当最大孔隙度的CPCM液相体积分数γ=0.717时,相同时间下最小孔隙度的CPCM的γ=1.0,已达完全熔化状态。从图4(b)中还可以看出,孔隙越小时,CPCM的温度上升也越快。同样在t=40 s 时,孔隙度ε=0.90 时 其 温 度 为308.81 K,而ε=0.85、0.80、0.75、0.70时的CPCM温度为309.76 K、311.27 K、311.57 K、317.37 K,分别比前者要大2.67%、6.90%、7.75%、24.03%。此时孔隙度越小意味着泡沫石墨所占的体积就越大,而泡沫石墨具有较高的热导率,因此CPCM 整体的有效热导率就越大。但与此同时,相应的CPCM 中PCM 所占的体积就越小,蓄热能力也会下降。由于多孔骨架的温度上升较其周围的PCM 要快,温差的存在使其周围的PCM 温升比其他区域的相变材料要快,因此熔化速度也相应加快。

图4 CPCM体均温度、液相体积分数与时间的关系Fig.4 Relationship between average temperature,liquid volume fraction and time of composite phase change material

图5 为孔隙度为0.9 时,不同时间下Z轴正方向0.14 mm 处截面的CPCM 的温度云图与液相体积分数云图。从图5(a)可以看出,当时间为2.5 s时,底部的温度上升还没有触及多孔骨架,等温线呈现水平分布。当加热时间为32.5 s时,多孔骨架吸收由下传递而来的热通量,温度开始上升。由于多孔骨架的热导率与PCM 相比要大得多,因此热流在骨架中的传递较PCM 更快,骨架的温度较其周围PCM 更高,温差的存在使多孔骨架周围的等温线逐渐弯曲,并使其周围的PCM 开始升温并熔化。当固液两相PCM同时存在时,固态PCM较液态PCM密度更大,因此未熔化的PCM下沉,已熔化完的液态PCM 向上浮。在这种浮升力与重力的相互作用下,等温线逐渐弯曲,形成沿重力方向的圆弧状,从而产生自然对流,加速了PCM 的熔化过程。从图5(b)可以看出,骨架周边的PCM 液相体积分数相比于其他区域的PCM 明显增大,且当多孔骨架的温度升高时,骨架周边的PCM 熔化愈快。孔隙度为0.9的CPCM整体的有效热导率由于受温度的影响,区间在5.02~5.22 W/(m·K),是纯PCM 热导率0.567 W/(m·K)的9 倍左右。由此可知,多孔骨架的添加有效增大了CPCM的有效热导率。因此,多孔骨架的存在有助于熔化过程的加快,达到了强化传热的目的。

图5 孔隙度为0.9时不同时间下Z轴正方向0.14 mm处截面Fig.5 section of Z-axis 0.14 mm at porosity 0.9 at different time

图6展示了熔化时间为17.5 s时不同孔隙度的CPCM 温度及液相体积分数分布云图。可以看出,相同时间下孔隙度越小,多孔骨架分布越多,CPCM温度上升越快,熔化得越多。从图6(a)中可以明显看出,骨架周围分布有清晰的等温线,温度明显高于周围PCM 的温度。骨架较大的热导率有效强化了材料整体的传热。

图6 时间为17.5 s时不同孔隙下Z轴正方向0.14 mm处截面Fig.6 Section at Z-axis 0.14 mm under different sizes at 17.5 s

3.2 孔径的影响

除孔隙度外,不同孔径对于CPCM的熔化过程也有影响。因此在孔隙度为0.80的基础上,建立孔径大小r分别为0.080 mm、0.145 mm、0.160 mm、0.175 mm、0.190 mm 的CPCM 模型,并通过随机分布命令使球形多孔骨架随机散布在CPCM 中。从图7(a)的温度曲线中可以看出,r=0.080 mm 时CPCM整体温度上升最快,在时间为74.5 s时,便可达到恒加热温度320 K。而r=0.190 mm 下的CPCM 温升速率最慢,当时间为79 s 时才达到加热温度,比前者耗时多了6.04%。图7(b)展示了不同孔径的CPCM 液相体积分数随时间的变化曲线,可以看出r=0.080 mm 的CPCM 只花了44.5 s 便全部熔化,而具有最大孔径r=0.190 mm的PCM熔化却花费了47.5 s,前者比后者熔化速度增快了6.32%。随着多孔骨架孔径的增大,温度上升变慢,CPCM的熔化速度相应减小。当相同孔隙度下孔径减小时,多孔骨架的数量便会增加,相应的骨架表面积也会增加。PCM 与多孔骨架的接触面积是影响PCM 熔化快慢的重要因素。如图8 所示,在相同孔隙度下不同孔径的多孔骨架占有相同体积,而r=0.080 mm 的多孔骨架表面积是r=0.190 mm 的2 倍左右,因此前者的比面积也是后者的2 倍,当熔化开始时r=0.080 mm 的多孔骨架便会接受更多的热通量,从而促进其周围PCM的熔化。比面积的增加会强化传热效果,较小的体积与较大的表面积意味着多孔骨架可以接受更多的热流,温度上升也会加快。而r=0.175 mm 与r=0.160 mm 时CPCM 液相体积分数与温度分布相差不大,究其原因在于两种多孔骨架孔径相差不大,只有0.015 mm,且r=0.160 mm时的表面积只比r=0.175 mm的大5%,两者所吸收的热通量也不会相差太多,因此两种孔径下的CPCM在温度或液相体积分数曲线上相差不大。

图7 不同孔径下液相体积分数、体均温度与时间的关系Fig.7 Relationship between liquid fraction,average temperature and time under different pore sizes

图8 不同孔径下的多孔骨架表面积Fig.8 Surface area of porous skeleton under different pore sizes

3.3 孔形貌结构的影响

为了从理论的角度分析除了球形以外其他形状对于CPCM的影响,选择二十面体、八面体、六面体以及四面体4 种形状下的多孔骨架进行数值模拟。从3.2 节中可以看出,多孔骨架的体积与表面积也是影响多孔骨架升温的重要因素,因此采用比面积Ω分析不同形状的多孔骨架对CPCM 熔化过程的影响。在孔隙度为0.8时,二十面体、八面体、六面体以及四面体的比面积Ω分别为19.93 mm-1、25.99 mm-1、24.21 mm-1、30.02 mm-1。从图9(a)可以看出Ω=30.02 mm-1的CPCM 整体温升最快,Ω=19.93 mm-1的温升最慢,这反映出比面积越大的CPCM整体温度上升速率越快。在t=51 s时,Ω=30.02 mm-1的体均温度比Ω=19.93 mm-1高约2.90%,此时两者的温差达到最大值,为8.99 K。从图9(b)可以看出,相应的Ω=30.02 mm-1的CPCM 熔化速度最快,在41 s 时便熔化完成;Ω=25.99 mm-1其次,熔化最慢的为Ω=19.93 mm-1,在54.5 s 时才完成熔化过程,比Ω=30.02 mm-1的慢了13.5 s。由此可以得出,当多孔骨架的比面积增大时,CPCM的熔化过程加快,温度上升也越快。

图9 不同形状下液相体积分数、体均温度与时间的关系Fig.9 Relationship between liquid fraction,temperature and time in different shapes

3.4 有效热导率与蓄热能力

当CPCM应用于蓄热单元时,蓄热速率与蓄热能力是评价蓄热单元的两个重要指标。图10(a)表明ε=0.70 的有效热导率keff最大,在区间10.89~11.35 W/(m·K)内,并且随着ε的增大,keff也在逐渐减小。当ε=0.90 时,keff的最小值在5.02~5.22 W/(m·K)之间。当t=0 时即在初始温度299 K下,ε=0.70 的keff是ε=0.90 的1.17 倍。由于keff与CPCM 整体的温度分布有关,因此不同孔隙度下keff的曲线在不同的某个时间点下会有明显下降。如ε=0.70 的keff曲线在37 s 后有明显下降,此时的PCM刚刚完成熔化过程。在37 s之前PCM为潜热熔化过程,温度每上升1 K 都要吸收大量的热量,所以此时的CPCM 温度上升较慢,与温度有关的keff变化不大。在37 s 之后PCM 为显热吸收过程,温度上升较潜热过程要快,所以此时keff的变化也要更加明显。图10(b)为不同孔隙度下有效热导率与蓄热能力的关系。为了平衡传热速率与CPCM储热能力之间的矛盾,综合对比了0.7~0.9五个不同孔隙度模型的keff与时间的关系,通过对计算得出的keff、蓄热量Q进行线性拟合,确定了CPCM 的平衡孔隙度为0.80,并且此时的keff=8.07 W/(m·K)。

图10 CPCM有效热导率与蓄热能力之间的关系Fig.10 Relationship between effective thermal conductivity and thermal storage capacity of CPCM

4 结 论

多孔骨架的孔隙度、孔径以及孔形状对CPCM的蓄热过程有着较大影响,可得出以下结论:

(1)孔隙度越小,CPCM 熔化速度越快,在ε=0.70时熔化最快,且自然对流会加速熔化过程。

(2)相同孔隙度下孔径越小,CPCM 熔化越快,表面积增加有利于热量的吸收。

(3)相同孔隙度下,四面体形状有着最大比面积30.02 mm-1,熔化最快。即有着较大表面积和较小体积孔隙多孔骨架的CPCM熔化更快。

(4)CPCM的有效热导率随着孔隙度的减小而增大,但蓄热量会相应减小,本工作所确定的平衡孔隙度为0.80。

符号说明

A—— 表面积,mm2

cp—— 比热容,kJ/(kg·K)

g—— 重力,m/s2

h—— 比焓,kJ/kg

k—— 热导率,W/(m·K)

L—— 相变潜热,kJ/kg

p—— 压强,Pa

Q—— 蓄热量,J

S—— 源项

T—— 温度,K

t—— 时间,s

v—— 速度矢量

V—— 体积,mm3

β—— 膨胀系数

γ—— 液相体积分数

ρ—— 密度,kg/m3

ε—— 孔隙度

λ—— 换热系数,W/(m2·K)

μ—— 动力黏度,Pa·s

Ω—— 比面积,mm-1

下角标

eff —— 有效值

PCM —— 相变材料

porous —— 多孔介质

solidus —— 固相

liquidus —— 液相