含硅双酚A炔丙醚树脂的催化固化和性能研究

2022-10-20郑嘉栋袁荞龙黄发荣

郑嘉栋,袁荞龙,黄发荣

(华东理工大学 材料科学与工程学院 特种功能高分子材料及相关技术教育部重点实验室,上海 200237)

0 引言

树脂基复合材料因具有高比强度和高比模量、结构-性能可设计性强等优点,已被广泛应用在航空航天、交通运输和体育器材等领域[1-2]。含硅芳炔树脂是一类新颖的有机-无机杂化热固性树脂,它是在聚芳基乙炔树脂结构中引入Si 元素,形成的一种新型耐热树脂,在高温下固化形成高度交联网络结构,具有高耐热性能、低介电常数、低介质损耗和优异的可陶瓷化性能,可作为一种高性能复合材料的基体树脂[3-7]。在芳基二乙炔中引入芳醚芳基结构可明显提高含硅芳炔树脂的力学性能,有望用于耐热-结构材料[8-9]。端乙炔基树脂(acetylene-terminated resin,ATR)的耐热性好,但价格昂贵,不利于其推广应用。端炔丙基醚树脂(propargyl ether-terminated resin,PTR)易合成,加工性能好,其固化后树脂的热稳定性好,具有优异的力学性能,低吸湿率、低介电常数和低介质损耗,是一类潜在的环氧树脂替代物,可应用于复合材料、胶黏剂、涂层和电子产品等[10]。炔丙基醚封端的酯-酰亚胺树脂固化后具有优异的力学性能和热性能,玻璃化转变温度(Tg)为225~269℃,弯曲强度可达269~370 MPa,吸湿率为0.20%~0.78%,介电常数为3.0~3.2[11]。含氟聚芳醚酮用炔丙基醚封端固化后可提高Tg,固化膜具有优异的热稳定性、透明性和疏水性[12]。双酚二炔丙基醚与甲硅烷缩聚制备的含硅芳基炔丙基醚树脂加工性能好,耐热性能和力学性能优异,是一种新型的PTR树脂。间苯二酚、双酚A、双酚AF、双酚S与二甲基硅烷和苯基氢硅烷等已用于制备耐热的含硅芳基炔丙基醚树脂[13-14]。

热固性树脂通常需要在高温下完全固化才具有优异的力学性能和耐高温性能。为降低能耗和保证树脂浇铸体的力学性能,可加入催化剂来降低热固性树脂的固化反应温度,减少时间,节省成本,提高树脂力学性能。L S MERIWETHER 等[15]采用二(三苯基膦)二羰基镍催化聚乙炔基树脂,发现加入催化剂后聚乙炔基树脂的固化温度降低,且二(三苯基膦)二羰基镍主要催化聚乙炔基树脂发生三聚环化反应。同样,A CHALK 等[16]研究发现Ziegler 催化剂也可以催化聚乙炔基树脂发生三聚环化反应,且催化剂浓度对产物的聚合度没有影响,只会影响树脂的固化速率。W DOUGLAS等[17-18]研究了多种后过渡金属催化剂对端乙炔基化合物的固化反应,发现二羰基茂钴((η-Cp)Co(CO)2)可催化端乙炔基苯基化合物和端炔丙基芳基醚化合物的三聚环化形成芳环,其他催化剂催化得到的是非芳环的共轭线性多烯和芳环混合结构。二(三苯基膦)二氯化镍((PPh3)2NiCl2)催化双酚A 二炔丙基醚得到的是线性共轭多烯聚合物,随后会继续在分子间或分子内进行加成反应而四聚环化形成环辛四烯结构[19]。

本研究合成了含硅双酚A 炔丙醚树脂(PSPEA)和二乙炔基苯封端含硅双酚A 炔丙醚树脂(DPSPE-A),通过加入不同催化剂考察催化剂类型对含硅芳炔丙醚树脂的固化反应、热性能和力学性能的影响。

1 实验

1.1 主要原材料

四氢呋喃(THF)、甲苯、镁粉、冰醋酸、盐酸、二氯二甲基硅烷、间二乙炔基苯和无水硫酸钠,分析纯,上海泰坦科技股份有限公司;双酚A 二炔丙基醚(纯度98.7%)和含硅双酚A 炔丙醚树脂(PSPEA=2 190,PDI 为1.52),在实验室参照文献[20]自制;溴乙烷,分析纯,上海凌峰化学试剂有限公司;双(环戊二烯)钴、八羰基二钴,分析纯,Alfa化学试剂有限公司;双(三苯基膦)二羰基镍,分析纯,Aldrich化学试剂有限公司;碳纤维平纹布(东丽T300,200 g/m2),江苏天鸟高新技术股份有限公司。

1.2 测试与表征

1H NMR 测试:采用德国BRUKER 公司AVANCE 400 型超导傅里叶变换核磁共振波谱仪,工作频率为400 MHz。FTIR 测试:采用美国Nicolet公司AVATAR 360 型红外光谱仪,样品采用KBr 压片法制样,扫描范围为4 000~400 cm-1。DSC测试:采用美国TA 公司Q2000 型差示扫描量热仪,试样用量为1~2 mg,升温速率为10℃/min,温度为室温~400℃,氮气流量为50 mL/min。TGA 测试:采用瑞士Mettler Toledo 公司TGA/DSC1 型热失重分析仪,升温速率为10℃/min,温度范围为40~900℃,氮气流量为60 mL/min。DMA 测试:采用瑞士Mettler Toledo 公司DMA1 型动态热力学分析仪,样条尺寸为45.0 mm×8.0 mm×2.0 mm,以三点弯曲模式测定,升温速率为3℃/min,振动频率为1 Hz。力学性能测试:采用中国新三思材料检测有限公司SANS CMT 4204 型微机控制电子万能试验机,每组测试样条5 根,结果取平均值,室温下按GB/T 2570—1995 和GB/T 1449—2005 要求测试弯曲性能,测试加载速度为2 mm/min;利用悬臂梁在意大利CEAST 公司9050 型冲击试验仪上参照ISO 180 A-2000 和GB/T 5471—2008 测试冲击强度;使用三点弯曲试验法在深圳新三思材料检测有限公司SANS CMT 4204 型试验机上按照JC/T 773—2010 要求测定复合材料层间剪切强度(ILSS),测试加载速度为2 mm/min,连续加载至试样破坏。SEM 测试:采用日本日立公司S-3400N型真空扫描式电子显微镜观察复合材料断面的形貌。

1.3 树脂的封端与催化

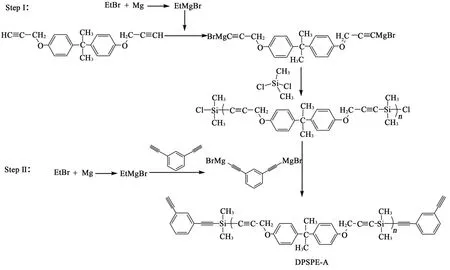

1.3.1 DPSPE-A合成

二乙炔基苯封端含硅双酚A 炔丙醚树脂(DPSPE-A)的合成路线有两步,如图1 所示。称取镁粉6.6 g(0.275 mol)和50 mL THF 加入到配有机械搅拌、回流冷凝管、温度计、恒压漏斗和氮气进出口的500 mL 四口烧瓶中,室温下缓慢滴加含28.6 g(0.263 mol)溴乙烷的THF 混合溶液,随后将混合溶液加热至45℃保温2 h,用冰水浴冷却至室温;称取双酚A 二炔丙基醚38.0 g(0.125 mol)溶解于50 mL的THF 中,将溶液缓慢滴入反应烧瓶中,滴完后加热至65℃回流2 h,冷却至室温;称取32.27 g(0.25 mol)二甲基二氯硅烷溶解于80 mL 的THF 中,在冰水浴下往烧瓶中滴加,滴完后加热至65℃反应2 h,冷却至室温静置过夜,过滤后收集中间产物滤液含硅双酚A炔丙醚(PSPE-A)。

图1 DPSPE-A树脂的制备路径Fig.1 The synthetic routes of DPSPE-A resin

称取13.2 g(0.55 mol)镁粉和80 mL THF 加入到配有机械搅拌、回流冷凝管、温度计、恒压漏斗和氮气进出口的1 L 四口烧瓶中,利用恒压漏斗在室温下缓慢滴加含57.2 g(0.526 mol)溴乙烷的THF混合溶液,将混合溶液加热至45℃保温2 h;称取31.2 g(0.25 mol)间二乙炔基苯溶解于80 mL THF 中,将溶液缓慢滴入反应烧瓶中,滴完后加热至65℃,回流2 h,冷却至室温;将第1 步合成的中间产物的滤液缓慢滴入反应烧瓶中,滴完后加热至65℃反应2 h,冷却至室温;向反应烧瓶加入200 mL 甲苯和40 mL 冰醋酸,再滴加200 mL 的稀盐酸溶液,充分搅拌后,停止搅拌,取烧瓶中上层透明红棕色溶液倒入分液漏斗中,水洗至中性,分离出上层有机相,加入无水硫酸钠干燥过夜,过滤、减压蒸馏,再在80℃真空烘箱内干燥4 h,得到二乙炔基苯封端含硅双酚A 炔丙醚树脂(DPSPE-A),产率为98.6%。体积排除色谱法测得=1 070,PDI 为1.47;FTIR(KBr):3 295 cm-(1≡C-H),3 058 cm-(1苯环C-H),2 966 cm-(1-CH3),2 868 cm-(1-CH2-),2 151 cm-(1C≡C),1 611、1 509、1 467 cm-(1苯环骨架振动),1 405 cm-1和1 366 cm-1(C-CH3),1 315 cm-1(Si-CH3),1 223 cm-(1Ar-O-),1 040 cm-(1-O-C-);1H NMR(CDCl3,400 MHz):δ:7.60~6.60(m,Ar-H),4.64(m,CH2),3.08(s,≡C-H),1.62(s,CH3),0.32(s,Si-CH3)。

1.3.2 含催化剂树脂制备

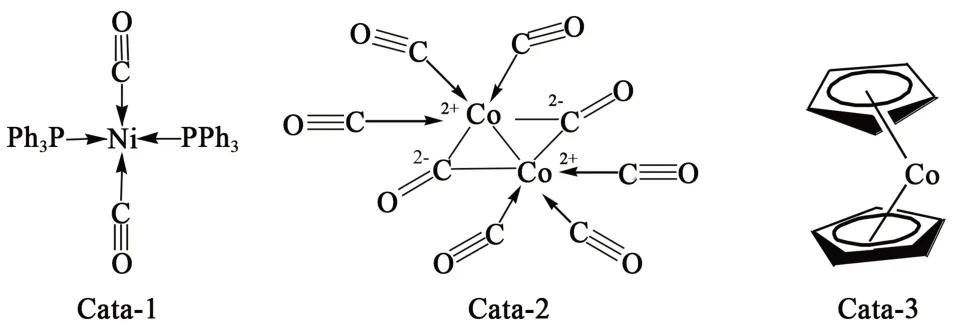

称取1 g 催化剂加入到Schlenk 瓶中,加入一定量的THF,配成质量分数为1%的催化剂溶液。称取6 g 含硅双酚A 炔丙醚树脂(PSPE-A)加入烧杯中,再加入40 mL THF 后封上封口膜,磁力搅拌下溶解,用注射器注入配制好的催化剂溶液,搅拌0.5 h后在45℃下旋转蒸发真空脱除溶剂,得到含催化剂质量分数为0.5%的含硅双酚A 炔丙醚树脂。催化剂为双(三苯基膦)二羰基镍、八羰基二钴和双(环戊二烯)钴(二茂钴),分别记作Cata-1、Cata-2 和Cata-3,结构式见图2。加入Cata-1、Cata-2 和Cata-3 的含硅双酚A 二炔丙醚树脂分别记为PSPE-A-C1、PSPE-A-C2 和PSPE-A-C3。同样地,二乙炔基苯封端的含硅双酚A 炔丙醚树脂(DPSPE-A)加入3种催化剂后制得的树脂分别记为DPSPE-A-C1、DPSPEA-C2和DPSPE-A-C3。

图2 3种催化剂的结构式Fig.2 Chemical structure of three catalysts

1.3.3 树脂的固化

实验前先将模具打磨光滑,喷上脱模剂,在150℃的烘箱内预热2 h。称量50 g PSPE-A 树脂或含有催化剂的树脂放入烘箱熔融,将熔融树脂浇铸至模具,将模具放置于130℃的真空烘箱中4 h 以去除溶剂,然后在高温烘箱中按照树脂的固化工艺固化,结束后脱模,打磨样条至标准测试尺寸。弯曲强度试样尺寸为80 mm×15 mm×4 mm,冲击强度试样尺寸为80 mm×10 mm×4 mm。同样,可制备DPSPE-A 树脂及含有催化剂的树脂的浇铸体,用于力学性能测试。

1.3.4 碳纤维增强树脂复合材料制备

称取一定量上述树脂溶于THF 中,配制成质量分数为33%的浸渍液。裁剪12 片尺寸为150 mm×100 mm 的T300 碳布(T300CF)进行浸渍,在通风橱放置10 h 后,放入60℃真空箱中抽真空4 h,然后取出在平板硫化机(XLB-360X350XL 型,上海齐才液压机器有限公司)上模压成型得到复合材料板。将复合材料板切割成不同尺寸,弯曲强度测试试样尺寸为45.0 mm×15.0 mm×2.0 mm,层间剪切强度测试试样尺寸为20.0 mm×6.0 mm×2.0 mm,DMA测试试样尺寸为45.0 mm×8.0 mm×2.0 mm。

2 结果与讨论

2.1 树脂的流变性

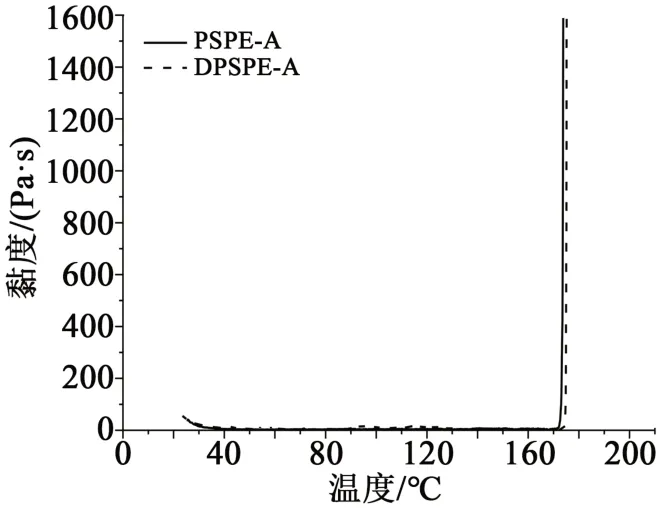

图3 为PSPE-A 和DPSPE-A 两种树脂的黏度-温度曲线。从图3可以看出,两种树脂在40~170℃呈低黏度状态且较稳定,温度继续上升会使树脂发生凝胶固化,导致黏度急剧上升。低黏度温度区间为树脂的加工窗口,PSPE-A 和DPSPE-A 两种树脂都有宽的、相近的加工窗口(大于120℃),说明这两种树脂都有好的加工性。

图3 PSPE-A和DPSPE-A树脂的黏度-温度曲线Fig.3 Viscosity-temperature curves of PSPE-A and DPSPE-A

2.2 树脂的催化固化

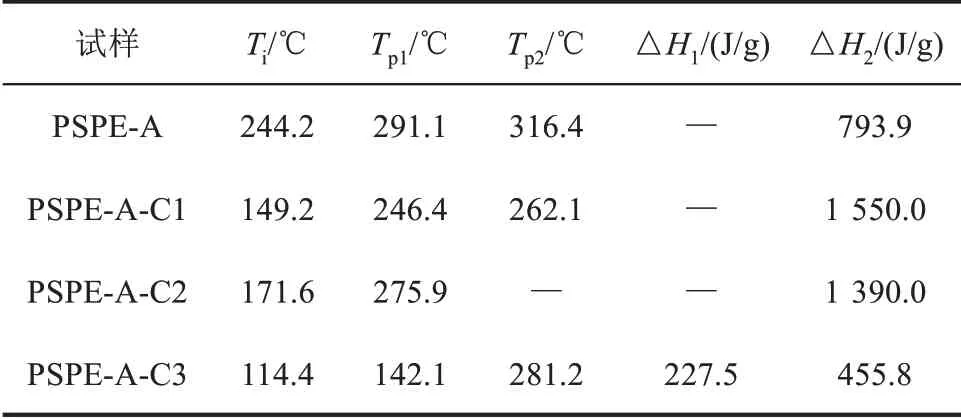

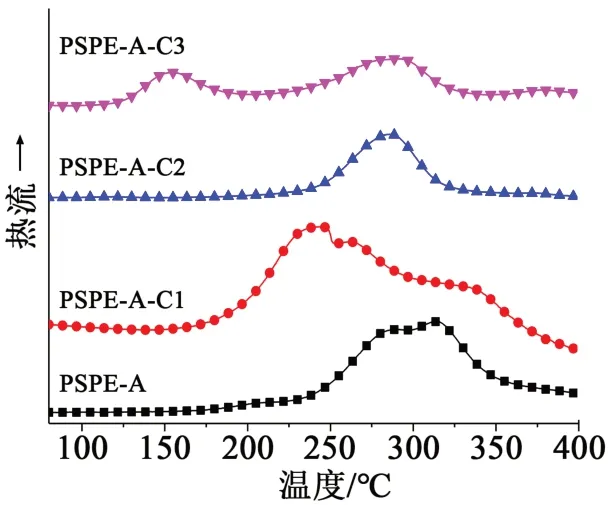

PSPE-A 树脂和PSPE-A-C1、PSPE-A-C2、PSPEA-C3树脂的DSC曲线见图4,分析结果列于表1中。

表1 PSPE-A树脂和含催化剂PSPE-A树脂的的DSC数据Tab.1 DSC analysis of PSPE-A resin and catalyst-containing PSPE-A resins

图4 PSPE-A树脂和含催化剂PSPE-A树脂的DSC曲线Fig.4 DSC curves of PSPE-A resin and catalyst-containing PSPE-A resins

从图4 和表1 可以看出,PSPE-A 的固化需要比较高的温度,且固化曲线含有两个交叠的反应峰,这是源于树脂端基的炔丙基苯基醚的克莱森重排形成色烯反应和烯键的自由基聚合交联反应[21-22]。端炔丙醚树脂一般起始固化温度都在240℃左右[23],更高温度下(310~320℃)的放热峰是树脂内炔的自由基聚合固化。加入催化剂后,PSPE-A 树脂的起始固化温度(Ti)和峰值温度(Tp)都明显下降。用Cata-1催化的PSPE-ATi下降了约90℃,Tp下降了约40℃;用Cata-2 催化的PSPE-ATi下降了72.6℃,Tp下降了约20℃;用Cata-3 催化的PSPE-ATi下降了约130℃,Tp下降了约150℃。可以看出用Cata-3催化PSPE-A的固化效果最佳,大幅降低了固化温度,且固化反应放热总量也低。用催化剂Cata-2(八羰基二钴)催化PSPE-A 的固化曲线只呈现1 个放热峰,说明端炔丙醚固化反应和内炔的自由基聚合交联是同时进行的。根据DSC 分析结果,PSPEA 树脂的固化工艺为210℃/2 h+250℃/2 h+300℃/2 h+330℃/4 h;PSPE-A-C1 和PSPE-A-C2 的固化工艺为170℃/2 h+210℃/2 h+250℃/4 h;PSPE-A-C3 的固化工艺为140℃/2 h+200℃/2 h+230℃/2 h+250℃/4 h。

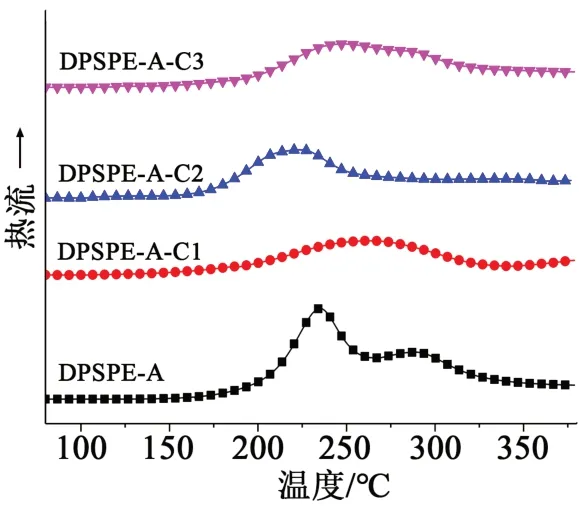

DPSPE-A 树脂和DPSPE-A-C1、DPSPE-A-C2、DPSPE-A-C3 的DSC 曲线见图5,分析结果列于表2中。从图5 和表2 可以看出,乙炔苯基封端的DPSPE-A树脂的Ti和Tp1分别比PSPE-A低40℃和50℃以上,这主要是炔丙基醚的固化反应活化能高于乙炔基[24]。此外,乙炔基苯基的固化反应主要包括三聚环化、耦合和Diels-Alder 等固化反应,反应温度(150~220℃)也较低[25]。310℃左右的放热峰是树脂网链上内炔间的自由基聚合固化。与DPSPE-A树脂相比,DPSPE-A-C1、DPSPE-A-C2、DPSPE-AC3 的Ti分别下降了约13、40、60℃,而Tp1均有所上升,催化后树脂的放热焓均降低。从图5 还可以看出,Cata-1 和Cata-2 催化DPSPE-A 的固化反应只有1 个放热峰,说明固化时内炔的自由基聚合交联反应与端乙炔基苯基的固化反应是同时进行的。Cata-2(八羰基二钴)催化的DPSPE-A 树脂固化的Ti下降约40℃,而Tp1基本一致,说明催化剂八羰基二钴对DPSPE-A 的催化固化反应效果明显。根据DSC 分析结果,DPSPE-A 树脂的固化工艺为170℃/2 h+200℃/2 h+230℃/2 h+250℃/2 h+300℃/0.5 h;DPSPE-A-C1、PSPE-A-C2 和DPSPE-A-C3 的固化工艺为170℃/2 h+210℃/2 h+250℃/4 h。

图5 DPSPE-A树脂和含催化剂DPSPE-A树脂的DSC曲线Fig.5 DSC curves of DPSPE-A resin and DPSPE-A resins with catalysts

表2 DPSPE-A树脂和含催化剂DPSPE-A树脂的DSC数据Tab.2 DSC analysis results of DPSPE-A resin and DPSPE-A resins with catalysts

2.3 固化树脂的热稳定性

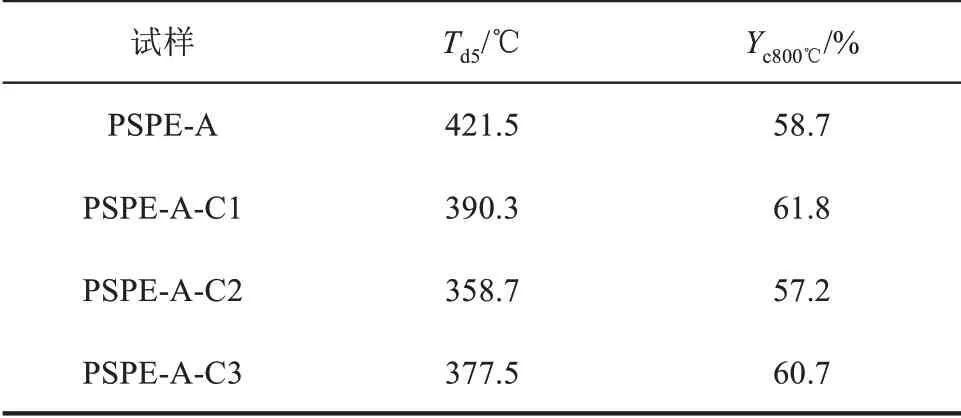

将PSPE-A 及其含催化剂的树脂固化后进行热稳定性分析,所得TGA曲线见图6,分析结果列于表3 中。从图6 和表3 可以看出,用催化剂催化固化的PSPE-A 树脂5%热失重温度(Td5)均有一定的下降,其中PSPE-A-C3 固化物的Td5下降约10%;而对于800℃残留率(Yc800℃),仅Cata-2 催化固化的PSPE-A树脂略有降低,Cata-1 和Cata-3 催化固化的PSPE-A树脂均有所上升,高于60%。说明催化固化PSPE-A树脂形成的固化树脂交联结构热稳定性低于热固化PSPE-A 所形成的固化交联结构。后过渡金属催化剂催化双酚A 二炔丙基醚固化可降低固化反应起始温度,但固化物的热稳定性会下降,这与催化固化中炔丙基醚可否进行三聚环化形成芳环结构有关[19,26]。二羰基茂钴((η-Cp)Co(CO)2)催化炔丙基醚的固化反应是三聚环化成芳环,其他两种催化剂催化炔丙基醚的固化反应有三聚环化和加聚形成线性共轭多烯结构[18]。端乙炔苯基的含硅芳炔树脂用乙酰丙酮镍催化固化也可提高固化树脂的Yc800℃[27]。3 种催化剂催化固化的PSPE-A 树脂Td5下降是由于固化结构中出现了线性共轭多烯结构,交联节点减少,Cata-2(八羰基二钴)催化PSPE-A 固化导致其热稳定性明显下降,与催化固化反应中形成了更多的线性共轭多烯结构导致交联密度降低有关。

图6 PSPE-A树脂和催化固化的PSPE-A树脂的TGA曲线Fig.6 TGA curves of cured PSPE-A resin and cured PSPE-A resins with catalysts

表3 催化固化的PSPE-A树脂的TGA数据Tab.3 TGA analysis results of cured PSPE-A resin and cured PSPE-A resins with catalysts

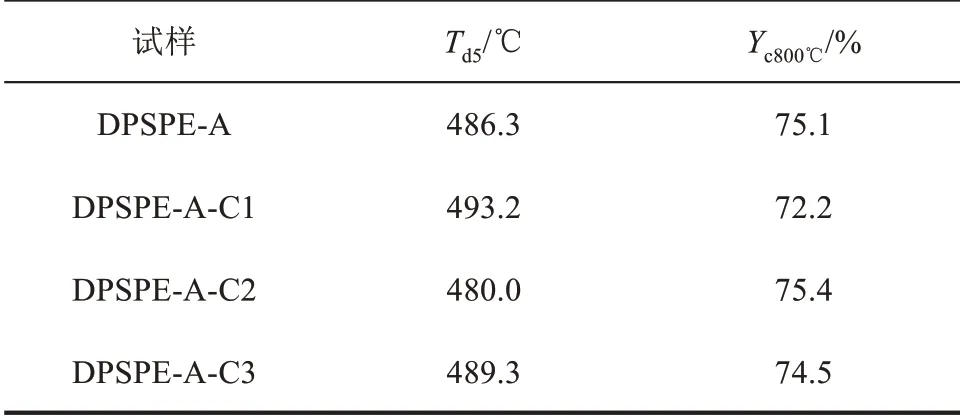

DPSPE-A 树脂和DPSPE-A-C1、DPSPE-A-C2、DPSPE-A-C3 树脂固化物的TGA 测试结果如图7 和表4 所示。从图7 和表4 可以看出,催化剂Cata-1 和Cata-3 催化DPSPE-A 的固化树脂Td5有所提高,但Yc800℃略有降低,而Cata-2催化的固化树脂Td5有所降低,Yc800℃基本不变。3 种催化剂催化DPSPE-A 的固化树脂Td5都在480℃以上,800℃的残留率都高于72%。说明乙炔基苯基封端的DPSPE-A 树脂固化后热稳定性优于PSPE-A,这是由于在端乙炔基苯基固化反应中形成了更多的芳环交联点,而且3 种催化剂催化DPSPE-A 树脂固化时乙炔基苯基固化也可形成较多的芳环结构交联点。

图7 DPSPE-A树脂和催化剂固化的DPSPE-A树脂的TGA曲线Fig.7 TGA curves of cured DPSPE-A resin and cured DPSPE-A resins with catalysts

表4 催化剂固化DPSPE-A树脂的TGA数据Tab.4 TGA analysis of cured DPSPE-A resin and cured DPSPE-A resins with catalysts

2.4 树脂浇铸体及其复合材料性能

PSPE-A、DPSPE-A、PSPE-A-C2、DPSPE-A-C2树脂浇铸体的力学性能见表5。从表5 可以看出,PSPE-A 树脂浇铸体的弯曲性能高于DPSPE-A 树脂浇铸体,说明含醚键结构的端炔丙基醚树脂的力学性能高于含刚性结构的端乙炔基苯基树脂。加入催化剂Cata-2 后PSPE-A 树脂的固化温度降低,但交联形成共轭多烯结构降低了交联密度,使其浇铸体的力学性能略有降低,但对树脂浇铸体的冲击强度基本没影响。而催化固化的乙炔基苯基封端的DPSPE-A 树脂浇铸体相比纯DPSPE-A 树脂浇铸体力学性能略有提升,说明DPSPE-A 的催化固化结构中共轭多烯结构对交联密度的影响小,线型结构有利于分子链间的相互作用而提升固化树脂的力学性能。PSPE-A 树脂用乙炔基苯基封端后引起树脂浇铸体的冲击强度下降,这是由于端乙炔基苯基固化时形成刚性芳环交联点,引起交联体系的冲击强度下降。

表5 树脂浇铸体的力学性能Tab.5 Mechanical properties of cured resins

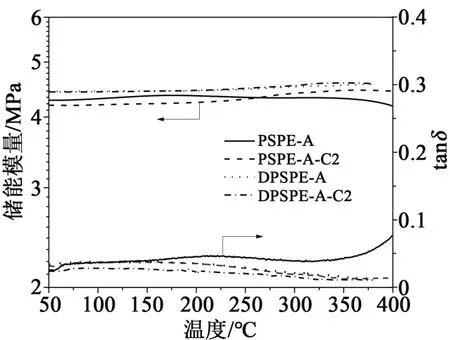

通过DMA 测试了PSPE-A、DPSPE-A、PSPE-AC2 和DPSPE-A-C2 树脂浇铸体的动态热力学性能,结果如图8 所示。从图8 可以看出,4 种固化树脂的储能模量E′和损耗因子tanδ在50~400℃范围内均没有明显的变化,仅PSPE-A 的储能模量在350℃后略有下降。4 种树脂在50~400℃范围内不存在损耗因子的主损耗峰,即未呈现与损耗因子峰值温度对应的树脂玻璃化转变温度(Tg),说明4 种固化树脂的Tg均在400℃以上,表明两种含硅双酚A 炔丙醚树脂具有优异的耐高温性能。

图8 PSPE-A和DPSPE-A树脂固化物的DMA曲线Fig.8 DMA curves of cured PSPE-A and DPSPE-A resins

T300 碳布增强含硅双酚A 炔丙醚树脂基复合材料的力学性能列于表6。从表6 可以看出,T300碳布增强的不同树脂基复合材料力学性能的变化与树脂浇铸体的力学性能变化相一致,二乙炔基苯封端的含硅双酚A 炔丙醚基复合材料的力学性能低于含硅双酚A 炔丙醚基复合材料,弯曲强度由458.2 MPa 下降至287.6 MPa,层间剪切强度也由32.1 MPa 下降至20.2 MPa。加入Cata-2 之后,T300碳布增强PSPE-A 树脂复合材料的力学性能下降,其中弯曲强度下降约16%。而T300 碳布增强DPSPE-A树脂复合材料的弯曲性能和层间剪切强度略有上升,与树脂浇铸体的力学性能变化一致。

表6 T300碳布增强树脂基复合材料力学性能Tab.6 Mechanical properties of T300CF reinforced resin composites

图9为T300碳布增强PSPE-A树脂和DPSPE-A树脂复合材料断面的SEM 图。对比图9(a)、(b)可以看出,相比于DPSPE-A/T300 碳布复合材料,PSPEA/T300 碳布复合材料的失效断面有更多的树脂包覆粘结在纤维表面。说明在应力作用下,树脂基体可通过界面更多地将应力传递至纤维增强体,复合材料的力学性能因而较高。

图9 两种复合材料的断面SEM图Fig.9 SEM images of the fractured surface of two composites

3 结论

(1)以双酚A 二炔丙基醚为原料与氯硅烷缩聚合成炔丙醚封端的含硅双酚A 炔丙醚树脂PSPE-A和乙炔基苯封端的含硅双酚A 炔丙醚树脂DPSPEA树脂,两种树脂的加工窗口达120℃以上。

(2)3 种镍基和钴基催化剂均能有效降低含硅双酚A 炔丙醚树脂的固化温度,其中双(环戊二烯)钴使PSPE-A 树脂的起始固化温度Ti下降了约130℃,峰值温度Tp下降了约150℃,使DPSPE-A 树脂的Ti下降了约60℃,催化PSPE-A 树脂固化物的Td5下降约10%,Yc800℃略有提升。

(3)含硅双酚A 炔丙醚树脂用八羰基二钴催化固化的树脂Tg高于400℃;PSPE-A 用乙炔基苯基封端可提高其热稳定性,但浇铸体弯曲强度和冲击强度下降,T300 碳布增强的复合材料弯曲强度和层间剪切强度也下降;催化固化的PSPE-A 和DPSPE-A浇铸体力学性能变化小,催化固化的T300 碳布/PSPE-A-C2 复合材料弯曲强度低于T300 碳布/PSPE-A 复合材料,DPSPE-A-C2/T300 碳布复合材料的弯曲强度则略高于DPSPE-A/T300 碳布复合材料。