乘用车轮毂轴承阻力矩要因分析及降阻研究

2022-10-20李雪航

曾 维 , 李雪航 , 郑 为

(1.上汽大众汽车有限公司,上海 201805;2.湖北新火炬科技有限公司,湖北 襄阳 441000)

0 前言

近年来,世界各国对碳排放导致的环境污染问题越来越重视,汽车尾气排放标准也越来越严格。在此环境下,低油耗、新能源就成了汽车行业的发展方向,随着国家乘用车“双积分”政策的实施,适应低油耗、新能源、高行驶里程的技术发展将驶入快车道[1-2]。“双积分”政策包含油耗积分和新能源汽车积分两个方面,二者共同决定车企的最终得分。自实施“双积分”政策以来,减小摩擦损耗和轻量化已成为燃油车和新能源车共同的发展趋势。

在减小摩擦损耗方面,国内众多学者开展了大量的有益探索。莫易敏等[3]研究了不同润滑脂对轮毂轴承摩擦力矩和整车滑行油耗的影响,证实润滑脂黏度越低,摩擦力矩越小,油耗越少。肖勇[4]基于台架试验研究了密封和非密封两种工况下润滑脂对轮毂轴承的影响,研究表明,在密封条件下润滑脂相似黏度越低润滑效果越好,而在非密封条件下润滑脂的相似黏度与轮毂轴承的摩擦力矩无明显对应关系。王国辉等[5]采用ANSYS软件对轮毂轴承密封圈结构进行仿真分析,采用试验证实新型结构密封件可显著降低扭矩。徐伟等[6]通过理论分析和试验证实了密封圈型式、油脂类型、负游隙是影响轮毂轴承的主要因素,并证实了采用三唇结构的密封圈、低黏度的油脂均能显著降低摩擦力矩,而负游隙对摩擦力矩的影响相对较小。莫易敏等[7]采用台架试验研究了密封圈、负游隙和润滑脂三个关键因素对轮毂轴承摩擦力矩的影响,并进行了NEDC整车综合油耗试验,研究表明优化后的轮毂轴承整车油耗值降低0.13 L/100 km。此外,莫易敏等[8]针对某前置前驱车型轮毂轴承阻力较大的问题,采用试验对比分析了该轮毂轴承单元在三种不同密封状态下的摩擦力矩变化趋势,然后基于试验结果对密封圈进行优化,证实优化后的轮毂摩擦力矩有所降低。张守丽等[9]基于ABAQUS建立了轮毂轴承密封圈的二维轴对称模型,分析了密封唇倾斜角、唇厚、过盈量、唇边夹角等结构参数对密封圈密封性能和摩擦力矩的影响,并完成了相关验证工作。王建华等[10]分析了轮毂轴承摩擦力矩及其影响因素,开展了摩擦力矩特性试验研究,探索了滚道预载荷、密封过盈量、密封润滑脂、密封圈接触表面粗糙度等对摩擦力矩的影响,并指出了低摩擦轮毂轴承的开发方向。

本研究基于台架试验开展轮毂轴承摩擦力矩影响因素分析,在明确摩擦力矩显著性影响因素的基础上进行优化分析设计,研究结果对轮毂轴承低摩擦力矩设计具有理论意义和实际工程价值。

1 轮毂轴承台架试验

台架试验是本研究采用的重要手段,其目的在于测得与实际工况相仿的轮毂轴承的摩擦力矩,台架试验机如图1所示。其主要由主轴箱、纵向加载机构、轴向加载机构、控制柜和底座等构成,其中,各加载机构用于模拟轮毂轴承的实际使用工况,加载机构和动作如图2所示。

图1 轮毂轴承单元摩擦力矩试验机

图2 试验测试加载示意图

台架试验测试过程如下:首先将轮毂轴承与主轴箱的转盘固联,然后驱动主轴以500±30 r/min的转速运转磨合10 min,最后再以500±30 r/min的转速测量轮毂轴承在稳定状态下的平均摩擦力矩值。台架主要性能指标:主轴转速0~2 000 r/min,扭矩传感器测量范围0~10 N·m,精度0.005 N·m;轴向加载机构和径向加载机构的载荷范围分别为0~5 kN、0~10 kN,采取气动加载,载荷稳定性好。

2 摩擦力矩要因分析

2.1 滚道精度对摩擦力矩的影响

轮毂轴承摩擦力矩的影响因素众多,与其结构、密封圈、润滑脂、制造精度及装配精度密切相关。下面结合理论分析、数值模拟和台架试验对各因素的显著性程度进行分析。

轴承滚道表面是承受外界载荷以及与滚动体相对摩擦的主要表面,滚道的精度和表面质量的好坏关系到轮毂轴承的质量和使用寿命,提高滚道的精度和表面质量对提高其整体使用性能和寿命具有重要意义。下面以国产某型轮毂轴承为例,与外资轮毂轴承开展滚道精度及摩擦力矩对标分析,具体数据如表1所示。研究发现,该型国产轴承在滚道轮廓度、滚道粗糙度、滚道圆度、滚道跳动、滚道平行差等精度指标方面均与外资轴承水平相当,且轮毂轴承的摩擦力矩水平也相当。由此表明,无论是外资轴承还是国产轴承,目前滚道精度的提升空间较小,对轮毂轴承摩擦力矩的影响也不会太大。

表1 滚道精度测试项目

2.2 装配游隙对摩擦力矩的影响

预压/游隙与轮毂轴承性能指标之间的映射关系,如图3所示。可以看出,该型产品游隙对寿命、摩擦力矩和刚度的影响程度是不同的,因此在具体产品设计时,需要综合考虑游隙对轮毂产品主要性能参数的综合影响。结合游隙-摩擦力矩变化曲线可知,摩擦力矩与负游隙的绝对值成正相关,也即游隙越小摩擦力矩越大,由此说明游隙是影响摩擦力矩的显著性因素。

图3 预压/游隙与轮毂轴承性能指标之间的映射关系

2.3 轴承油脂对摩擦力矩的影响

轮毂轴承油脂可以降低轴承的运转阻滞力(搅拌阻抗、滚动阻抗、滚动粘性阻抗),从而降低轴承摩擦力矩。使用不同油脂时的轮毂轴承试样力矩,如表2所示。研究发现,当油膜厚度大时,钢球的滚动粘性阻抗大,其阻滞力也越大,从而导致摩擦力矩增大;当油膜厚度小时,钢球的滚动阻抗小,摩擦力矩也相应较小。从试验数据来看,轮毂轴承油脂对摩擦力矩的影响较大,属于显著性影响因素。

表2 不同油脂时的轮毂轴承试样力矩 单位:N·m

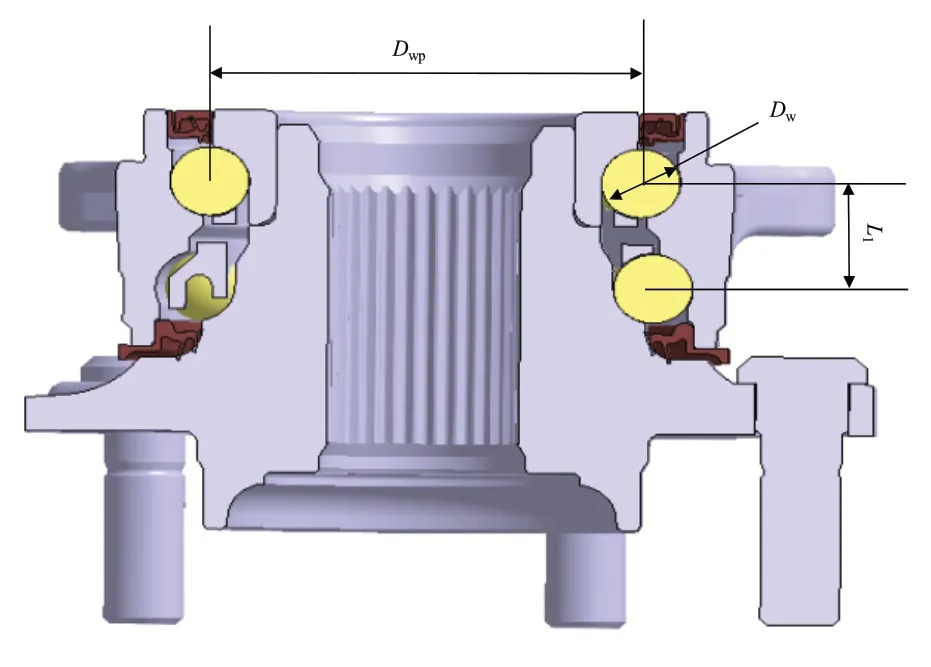

2.4 轴承结构参数对摩擦力矩的影响

轮毂轴承主要结构参数示意图,如图4所示。不同结构参数对轮毂轴承摩擦力矩的影响,如表3所示。由表3可知,轴承结构设计小可以适当降低摩擦力矩,但同时会导致轴承寿命和接触应力等性能指标大幅降低,总体来说,牺牲轴承寿命性能来微量改善力矩是不值得的。因此,不考虑将轴承结构参数作为摩擦力矩的重要影响因素。

表3 不同结构参数下的轮毂轴承摩擦力矩

图4 轮毂轴承结构参数示意图

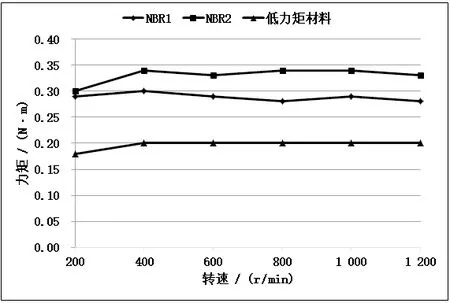

2.5 密封圈材料对摩擦力矩的影响

针对某型轮毂轴承的现行设计结构,开展密封圈材料对摩擦力矩的影响研究。通过选用三种不同材料,开展台架试验并记录相关数据,如图5所示。由图5可知,密封圈橡胶材料特性直接影响密封圈摩擦力矩,因此橡胶材料属于摩擦力矩的重要影响因素。同时,由于橡胶材料特性会影响密封寿命,因此在选择橡胶材料时必须同时考虑摩擦力矩和密封寿命。

图5 三种不同密封圈材料下的摩擦力矩

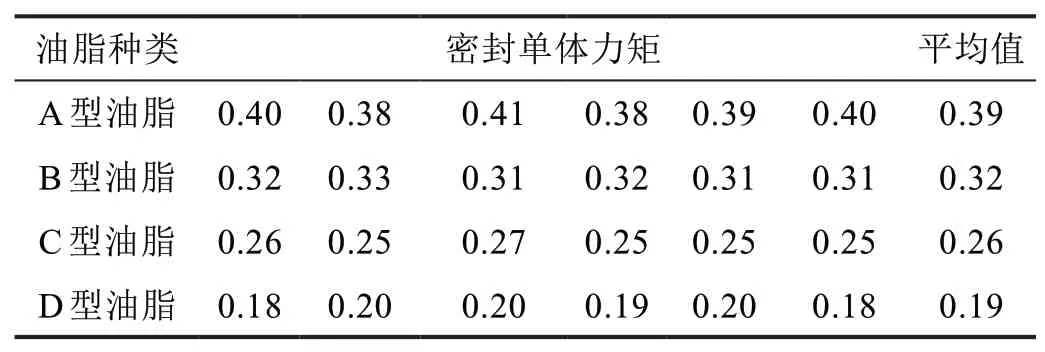

2.6 密封圈油脂对摩擦力矩的影响

结合台架试验分析不同密封圈油脂对摩擦力矩的影响,试验数据如表4所示。由表4可知,密封圈油脂对摩擦力矩影响显著,属于显著性影响因素。但是,在选用润滑脂时除了考虑对摩擦力矩的影响外,还要考虑对密封性能的影响,后面将结合相关性能的台架试验进行说明。

表4 不同密封圈油脂时的摩擦力矩 单位:N·m

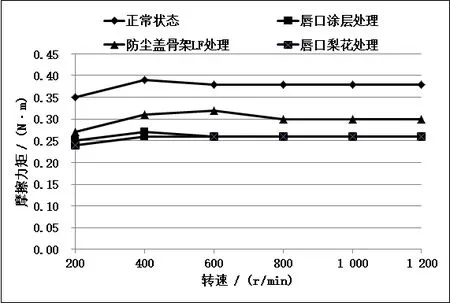

2.7 接触表面处理对摩擦力矩的影响

密封圈接触表面的处理方式直接决定着接触对之间的摩擦润滑状态,常见的处理方式有唇口表面涂层、唇口表面梨花处理和防尘盖骨架LF低摩擦处理,如图6所示。不同接触表面处理时的摩擦力矩曲线如图7所示,由图7可知,通过密封圈表面进行制构处理(微处理)可以降低摩擦系数,从而实现密封圈摩擦力矩的降低。因此,密封圈表面处理是影响摩擦力矩的重要因素,但与此同时密封圈接触表面处理也会影响密封寿命,在设计校核过程中也需要考量对密封寿命的影响。

图6 密封圈接触表面的处理方式

图7 不同接触表面处理方式下的摩擦力矩

3 摩擦力矩降阻研究

3.1 产品现行设计的摩擦力矩构成分析

下面以某型轮毂轴承的现行产品为例,开展摩擦力矩构成分析。制备6件试样在台架试验机上开展不同装配条件下的摩擦力矩测试,测试数据如表5所示。通过分析数据发现,内侧密封圈、外侧密封圈、油脂所产生的摩擦力矩数值分别为0.37 N·m、0.37 N·m和0.33 N·m,占比分别为27.4%、27.4%、24.4%,均大于单纯由轮毂轴承产生的摩擦力矩数值0.28 N·m。由表5可知,该产品现行设计的摩擦力矩大于1 N·m。下面基于上述显著性因素分析开展降阻研究,目标摩擦力矩低于1 N·m。

表5 不同装配条件下的试件摩擦力矩 单位:N·m

3.2 改进措施及试验

拟从密封圈结构更改、游隙调整和轴承内油脂选用三个角度开展摩擦力矩降阻研究。首先,在密封圈结构方面,将现行产品的三唇结构更改为二唇结构,材料由常规橡胶替换为低扭矩橡胶,并且在唇口接触面处进行梨花处理,更改前后的密封圈结构如图8所示。其次,在游隙控制方面,对现行产品的最大/最小游隙进行适当调整,最大/最小游隙由-0.004 mm/-0.038 mm更改为0 mm/-0.03 mm。最后,更换轴承内的润滑油脂,采用较低黏度的润滑油脂进行代替。上述改进措施如图9所示。为叙述方便,将改进后的产品称作改进设计。

图8 密封圈结构优化前后示意图

图9 降低轮毂轴承摩擦力矩的改进措施

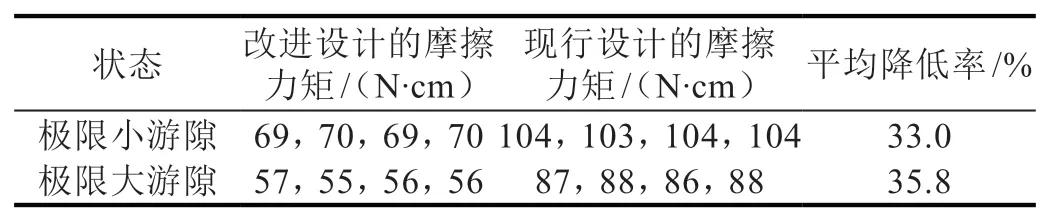

由上述研究可知,摩擦力矩与游隙的绝对值成正相关,因此分别在极限游隙附近制备试样。其中,现行设计试样的极限小游隙和极限大游隙分别为-0.004 mm和-0.038 mm,改进设计试样的极限小游隙和极限大游隙分别为0 mm和-0.03 mm,装配后在最大、最小游隙处分别制备4只试样,将共计16只试样分别按照操作规范进行台架试验。其中,不同装配条件时的摩擦力矩试验数据如表6至表9所示。由表6至表9可知,本次优化措施是有成效的,所有试验的摩擦力矩均小于1 N·m。

下面以极限小游隙处的台架试验数据为例,对优化效果进行进一步分析。首先,由表9计算可知,现行设计和改进设计的摩擦力矩平均值分别为138.75 N·cm和89.75 N·cm,摩擦力矩总体降幅为49 N·cm,总体降低率为35.3%。其次,由表6至表9计算可知,不同装配条件下的摩擦力矩平均改变量分别为5.75 N·cm、18.75 N·cm、34.25 N·cm和49 N·cm;其中,由于结构改进导致的49 N·cm的摩擦力矩降幅中,由内密封圈导致的摩擦力矩降幅为49-34.25=14.75 N·cm,由外密封圈导致的摩擦力矩降幅为34.25-18.75=15.5 N·cm,由轴承油脂导致的摩擦力矩降幅为18.75-5.75=13 N·cm,由装配游隙导致的摩擦力矩降幅为5.75 N·cm,说明由装配游隙改变产生的摩擦力矩降阻效果最小,而其余三项的降阻效果都较大。

表6 不带密封圈不涂轴承油脂装配条件下的摩擦力矩

表7 不带密封圈装配条件下的摩擦力矩

表8 只有外密封圈装配条件下的摩擦力矩

表9 试样总成的摩擦力矩

4 结束语

1)基于台架试验对影响轮毂轴承摩擦力矩的因素进行显著性分析,试验结果证实:装配游隙、轴承油脂、密封圈材料、密封圈油脂、接触表面处理属于摩擦力矩的显著性影响因素,滚道精度和轴承结构参数对摩擦力矩的影响不显著。

2)以某产品为例,确定了装配游隙、轴承油脂、内侧密封圈和外侧密封圈在轮毂轴承摩擦力矩中的占比。通过台架试验对现行设计和改进设计进行研究,结果证实改进设计试样的摩擦力矩低于设计目标力矩,同时分析了装配游隙、轴承油脂、内侧密封圈和外侧密封圈改进对摩擦力矩降阻的影响,证实轴承油脂、内侧密封圈和外侧密封圈改进的降阻效果相当且较大,而装配游隙的降阻效果相对较小。

3)本研究为乘用车轮毂轴承低摩擦力矩实用化研究提供了参考。