基于Workbench的超低温旋启式止回阀的流场和结构仿真分析

2022-10-20张高源翁武秀滕媛媛李阳

张高源,翁武秀,滕媛媛,李阳

(1.上海海事大学 物流工程学院,上海 201306;2.上海沪东造船阀门有限公司,上海 201913;3.中国船舶工业集团公司第708研究所,上海 200011)

0 引 言

液化天然气(liquefied natural gas,LNG)被公认为是最清洁的化石能源,其无色、无味、无毒且无腐蚀性,有体积较小、存储效率较高、热值较大、环保性能好、运输成本低等优点,因此LNG在全球需求量日渐上升。超低温阀门是LNG装置及管道的关键设备,广泛应用于LNG的生产、运输和使用过程中,其需求量也有较大增长。LNG具有易燃性,一旦发生泄漏,轻则引起社会混乱和经济损失,重则引起灾难性后果,因此对止回阀的安全性能要求很高。

在对超低温止回阀的研究中,与阀盘的开启角度相关的研究较少。当止回阀通入LNG时:若流速太小,阀门开启角度小,阀门效率低下,若流速过大又可能会对阀盘结构产生影响,甚至损坏阀盘。因此,使阀盘在最大开启角度时维持最小流速,可以在保证效率的前提下,有效提高阀门使用的安全性。

止回阀依靠介质本身流动而自动完成阀瓣开、闭动作,用于防止LNG发生倒流或泄放,主要分为2种:旋启式止回阀和升降式止回阀。旋启式止回阀已在LNG生产工厂、接收站、运输装置和气化站等地大量使用,其结构见图1。

(a) 实物

本文研究超低温旋启式止回阀,该阀门的阀盘开启最大角度为60°,LNG的流速范围为2.0~7.0 m/s,使用流-固耦合的方法,基于Workbench软件对旋启式止回阀内部流场的变化情况进行仿真,准确分析阀门所受压力,计算在最大阀盘开启角度时流场的最小入口速度,从而探究提高阀门工作效率的方法,并对止回阀在工作时的结构受力特点进行分析,探讨减小阀门应力水平的措施。

1 止回阀流场分析

在Workbench中运用流体模块CFX对阀盘开启最大角度为60°的旋启式止回阀进行不同流体速度下的内部流场仿真计算。

1.1 流动判断模型

计算不同流体速度对应的雷诺数,根据区分层流和湍流2种运动状态,

(1)

式中:为流体的密度,kg/m;为流体平均流速,m/s;为阀门腔体内部直径,m;为流体动力黏度,Pa·s。

取流体密度为434.85 kg/m,阀门腔体内径为80 mm,流体动力黏度为5.249×10Pa·s,根据式(1)可以计算不同流体速度对应的,见表1。表中所有>3 000,即LNG在阀门中的流动属于湍流状态,因此在仿真中使用标准-模型。

表 1 各入口流体速度对应的雷诺数

1.2 流场分析

在Fluid Flow (CFX)中定义流体为LNG,其密度为434.85 kg/m,动力黏度为5.249×10Pa·s,比热容3.37 kJ/(kg·K)。

设置边界条件如下:流体入口速度为2.0~7.0 m/s,温度为-196 ℃,压力出口为0;止回阀壁面为No slip wall,粗糙度为0.025 mm。进行流场仿真计算,得到的各入口流速下的流场流速以及不同迹线在各位置的速度,其中入口流速为7 m/s时止回阀流场速度见图2,此时止回阀流场速度迹线见图3。

图2 入口流速为7.0 m/s时止回阀流场流速,m/s

图3 入口流速为7.0 m/s时止回阀流场速度迹线

由此可知,当阀盘开启最大时,止回阀内部流场内的流速分布情况为:出口处的流速最大,其次为入口处,中部腔体直径较大的部位流速相对较小,阀盘上部的流速最小。

入口流速为7.0 m/s时止回阀的压力分布以及流场压力迹线分别见图4和5。当阀盘开启最大时,止回阀阀盘中心附近的压力最大且主要集中在阀盘表面附近,入口处的压强相对较小且分布比较均匀,出口处的压强最小,其平均值约为0。流场分析计算的阀门所受压力符合真实情况,可用于之后的结构应力分析中。不同入口流速对应的阀盘处最大压力计算结果见表2。

图4 入口流速为7.0 m/s时止回阀流场压力分布,Pa

图5 入口流速度为7.0 m/s时止回阀流场压力迹线

表 2 不同入口流速对应的阀盘处最大压力

2 阀盘开启最大角度分析

2.1 阀盘受力理论分析

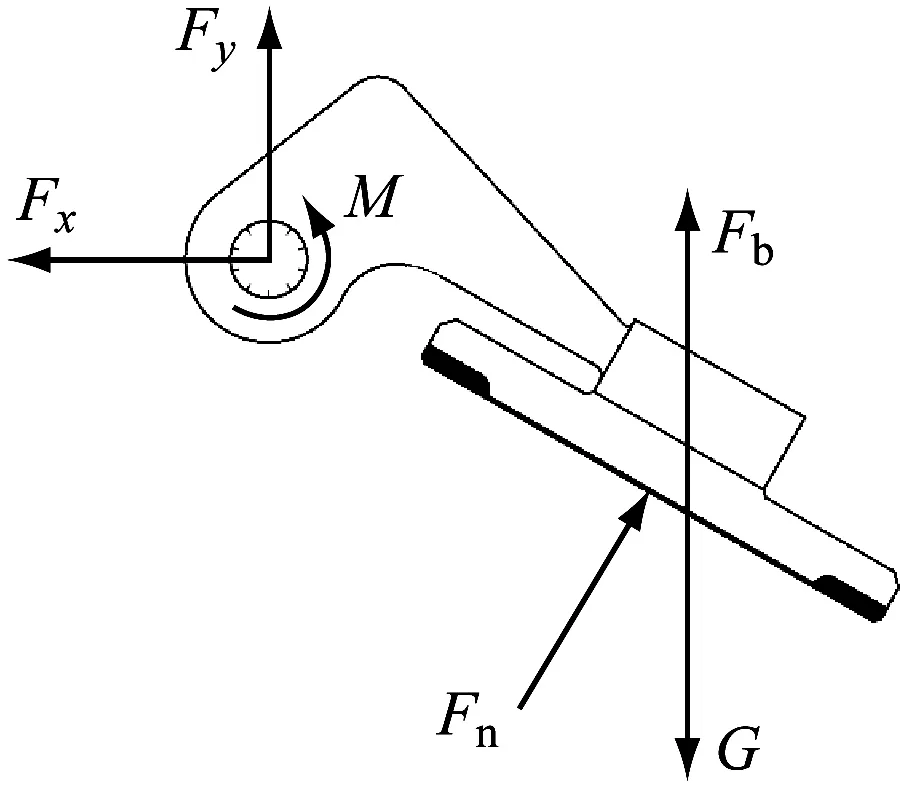

旋启式止回阀阀盘的最大开启角度为60°,阀盘在工作时受到的作用力有流体的压力、自身重力和浮力,以及销轴的反作用力和。阀盘受力示意见图6。

图6 阀盘受力示意

当阀盘所受合外力为0且开启角度为60°时,销轴处的弯矩为0,此时阀盘所受压力为最小压力,其对应最小入口流速。文献[7]给出旋启式止回阀维持阀盘开启并保持稳定所需的最低流速计算公式为

(2)

计算得到维持阀盘开启最大角度所需的最小流速为3.6 m/s。

2.2 阀盘受力仿真分析

在Workbench软件中采用静力学分析模块Static Structural进行流-固耦合计算。依据销轴处的弯矩大小判断阀盘在开启60°时是否达到平衡状态,并确定能够使止回阀阀盘开启到最大角度所需的最小流速。

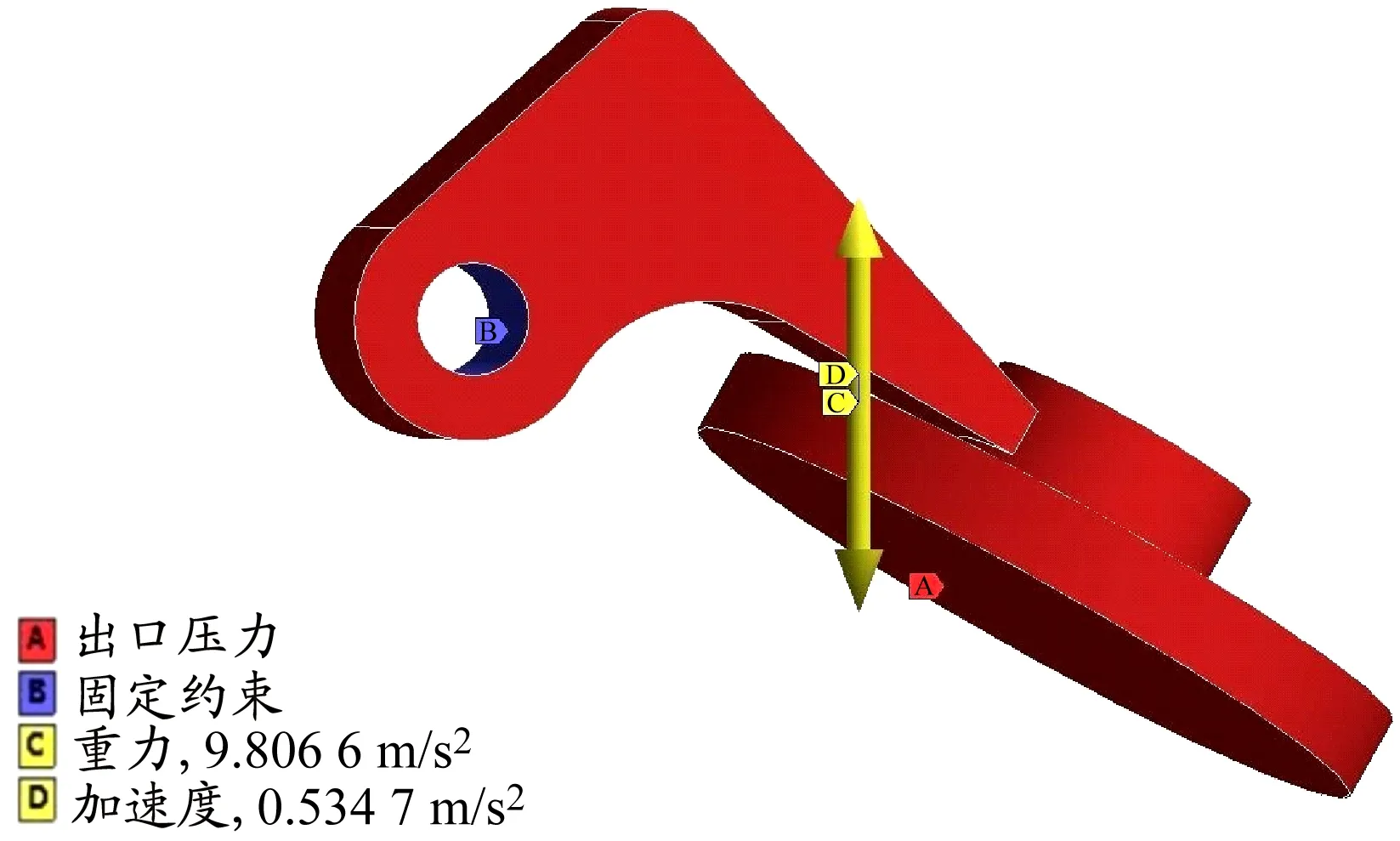

阀盘上施加的约束和载荷见图7,其中:销轴处为固定约束;流体对阀盘的压力由流场计算结果直接导入(见图8);阀盘所受浮力和重力均以加速度方式施加,阀盘由浮力产生的加速度

图7 阀盘约束加载

图8 从CFX导入的流场对阀盘的压力分布,Pa

(3)

式中:为阀盘排开流体的体积,m;为阀盘质量,kg。代入数值,计算得到=0.534 7 m/s。

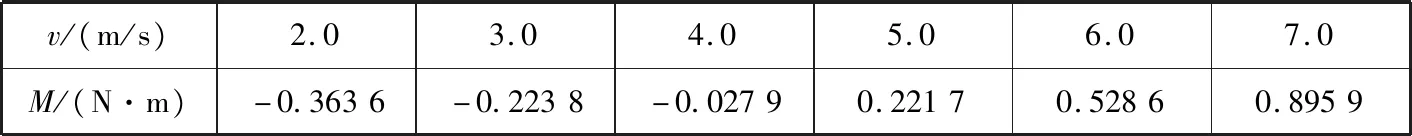

按照上述仿真计算方法,对不同入口流速下的阀盘施加同样的约束和载荷,进行流固耦合仿真计算。在仿真计算完成之后,读取不同入口流速下阀盘销轴处的弯矩,见表3。

表 2 不同入口流速下阀盘销轴处弯矩

当入口流速在2.0~7.0 m/s范围内时:阀盘销轴处的弯矩在流速为2.0 m/s时为负值,阀盘有闭合旋转的趋势;随着入口流速增大到4.0 m/s时,阀盘销轴处的弯矩逐渐接近于0,可以认为阀盘在流速为4.0 m/s时可以达到平衡状态,不会进行闭合旋转;当流速大于4.0 m/s时,随着入口流速增大,阀盘销轴处的弯矩也越来越大,阀盘有进行开启旋转的运动趋势,但是由于阀盘的最大开启角度为60°,因此阀盘将不再运动。综合分析,该旋启式止回阀阀盘开启最大角度所需要的最小入口流速应为4.0 m/s。

式(2)是由相关阀门试验得出的经验公式,仿真计算结论受阀门入口内径、阀盘形状等因素的影响。由仿真计算得到的入口最小流速与经验公式所得结论比较接近,证明前述仿真结果可信。

3 止回阀热-流-固耦合分析

设置旋启式止回阀热-流-固耦合分析的工况为:阀盘开启最大角度60°,入口处流速7.0 m/s。止回阀流道与液化天然气、阀体外表面与外部大气环境之间进行自然对流换热,对流换热系数取10 W/(m·K)。阀门内表面温度为-196 ℃,环境温度为22 ℃。阀体和阀盘材料均为316L不锈钢,其材料密度为7 970 kg/m,弹性模量为202 GPa,泊松比为0.28。

考虑到实际止回阀左、右两端法兰通过刚度相对较小的密封垫圈与管道相连,允许轴向有一定变形,且阀体外端面没有约束,同样允许径向变形,因此在仿真计算模型中定义边界条件时,阀门左、右两端加入与法兰相连的管道模型,见图9,管道材料为304不锈钢,其材料密度为7 850 kg/m,弹性模量为200 GPa,泊松比为0.3。

图9 阀门两端添加管道的三维模型

在整体模型两端即管道端部施加固定约束,设置管道法兰与止回阀两端法兰接触类型为Bounded,将止回阀内部流场和稳态温度场仿真计算结果导入到计算模型中(见图10和11),并对整体模型施加重力加速度。

图10 导入阀体压力,Pa

仿真计算得到的止回阀阀体和阀盘的应力分布见图12和13。

图11 止回阀温度场分布,℃

图12 阀体合成应力分布,Pa

止回阀阀体两端流道内壁附近应力最大为56.44 MPa,这是由于该处与外表面之间的温差较大,其引起的热应力数值占主导地位导致的。阀体中间腔体部分应力相对较小,约为3.0~5.0 MPa,这是由于阀体中间腔体内、外温度差较小(仅为1.5 ℃)且流场对止回阀阀体压力引起的应力较小导致的。止回阀阀盘应力最大处位于阀盘销轴孔附近,大小为5.09 MPa,这是由于销轴对阀盘热变形趋势有抑制约束效果导致的。其他应力较大的位置位于曲柄与阀盖相接的地方,约为1.55 MPa,这是由于阀盘受到液化天然气流体正面冲击作用所引起的。

图13 阀盘合成应力分布

总体来说,旋启式止回阀在超低温-196 ℃的工况下,内、外表面温度差导致的热应力在其受力中占的比重相对较大,但仍在材料的许用应力之内。鉴于热应力的影响较大,以及LNG对温度的要求较严格,在实际生产中,阀门外表面应包裹一定厚度的绝热材料,以减少阀门外表面与外界的换热,从而降低阀门内、外表面的温差。选用的绝热材料足够好,设置一定厚度和层数的包裹,可以极大程度降低温差导致的热应力,从而改善阀门的受力状态,提高阀门的工作寿命。

4 结 论

(1) 通过流-固耦合进行流场分析可以更加真实地模拟流体经过阀门时阀体和阀盘的压力分布,为后续计算提高准确数据。

(2) 计算止回阀阀盘开启最大角度所需的最小流速,可以通过控制流速提高阀门的工作效率。

(3) 通过热-流-固耦合计算,对阀门在工作状态下的强度进行分析,结果发现阀门表面温差导致的热应力占据阀门所受应力的主要部分,可以通过在外部包裹绝热材料的方法降低该应力。