基于航天电子产品批生产能力提升的产品测试工艺优化的实践

2022-10-18黄羽童郑颖王妍马越申宏晨北京航天长征飞行器研究所

黄羽童、郑颖、王妍、马越、申宏晨 /北京航天长征飞行器研究所

当前,航天军工产品批产业务量增长,产品交付数量创历史新高,型号高强密度研制、高强密度发射、高强密度交付已成为科研生产的新常态,航天产品“高质量保证成功、高效率完成任务、高效益推动航天强国和国防建设”的转变是加快建设航天强国和建设世界一流军队的必由之路。

面对航天产品批产任务量增长与资源保障日益激化的矛盾,工艺人员需要主动作为,以提升工艺能力为牵引,用技术功底改进产品生产测试流程,优化批产产品工艺管理模式,达到流程规模最小化、有限资源得释放、交付压力再减轻的目的。目前航天批生产电子产品的测试流程工艺能力仍有以下3个方面的提升空间:

一是系统化能力。批产产品各类测试的目的是检测产品工艺、材料与元器件的缺陷。产品分级检验应遵循前项覆盖后项的原则,后项测试项目主要针对由后续工序工步引入的新风险进行检查。这样既可减少重复,也可将产品生产风险控制在更前端。系统化思维的不足易造成产品测试冗余且测试针对性不足等问题。

二是工程化能力。在产品生产过程中,设计师往往关注设计方案的先进性,重视产品最后环节性能指标是否满足设计要求,工艺作为连接设计和生产操作的桥梁,是产品从图纸到实物的工程化实现过程,工艺人员需要结合现有生产能力,在确保满足设计需求的前提下,尽可能便于产品生产测试,优化产品生产测试流程。

三是类比归纳能力。航天电子产品型号繁多,由于产品的任务需求不同,在产品结构、材料、元器件选型、测试项目等纵向指标具有各自的特点,但站在产品生产的角度看,可以对产品在生产过程中的各个工序工步进行横向类比和归纳。以产品测试工艺为例,产品测试项目、测试接口和测试信号等方面类比和归纳的实践经验有限,共性通用设备、特性专用设备的选用和设计能力有待提升。

一、 工作与实践

1.整体思路

吃透技术是形成可落实、可操作管理模式的前提。优化产品测试流程的核心是通过技术功底优化流程,从技术源头探索优化方法,通过技术升级设计产品测试工具、通过技术手段提升产品测试能力,在满足设计要求的前提下尽可能整合测试项目、优化测试流程,设计或引进先进测试设备,达到最终压缩测试时间、释放有限资源的目的。

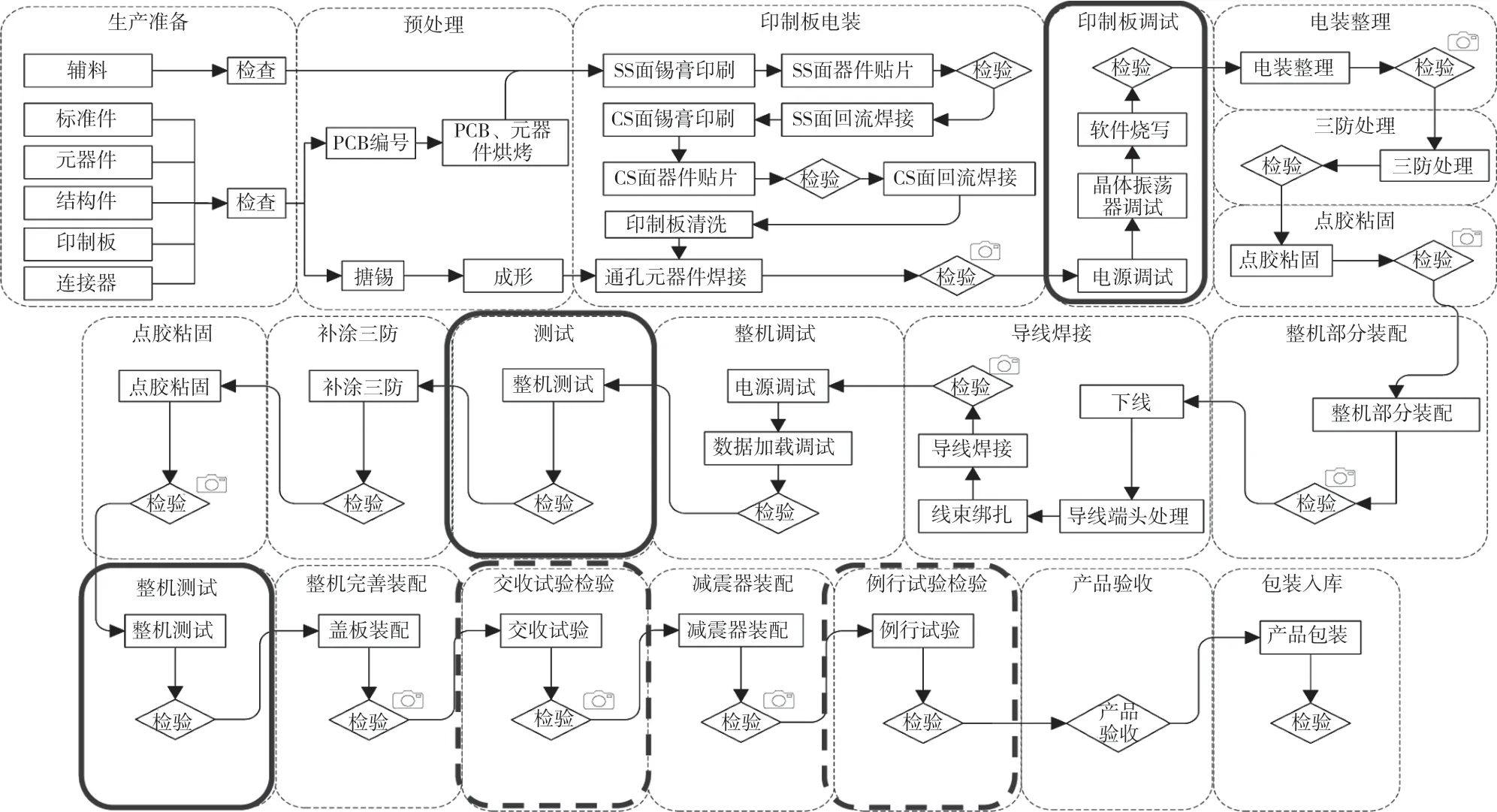

典型的航天电子产品生产流程如图1 所示。以现阶段航天电子产品生产工艺能力为基线,对整个产品生产流程进行再梳理和再分析,对于以SMT为主导的印制板电装和分组分批滚动生产的整机电装流程,可以优化、压缩的空间较小。航天电子产品的测试环节主要涉及2 个工序:一是整机装配前的印制板单板调试工序,二是整机装配后的整机测试工序。这两道工序测试环节复杂、测试时间较长,占用整个产品生产周期的近1/3 时间,且在后续产品交收试验和例行试验过程中仍会涉及产品整机测试的环节。

图1 典型航天电子产品生产流程图

因此笔者针对印制板单板调试和产品整机测试,制定具体的测试流程优化方案。测试流程优化的总方针为提升以测试项目整合为代表的归纳软能力和以工装设计为代表的硬件设计能力。

二、具体方案

1.单板调试优化

单板调试的目的主要在于检查印制电路板的制作、焊接以及元器件参数,通过单板调试得到印制电路板组件的电气性能指标,从而检查和验证印制板组件硬件的完好性和产品生产的正确性。针对批产产品单板调试工作,流程优化思路主要有以下2 点:

一是整合测试项目。设计方提供的单板调试细则多从产品电路设计角度出发,以实现产品电气功能为出发点,产品测试项目以功能为出发点纵向设计,如常见的测试项目有数模电路测试、模数电路测试、时钟电路测试、TTL 电路测试、锁相环电路测试等。但在产品生产过程中,操作人员不需要了解电路设计的功能,只需要明确测试点、测量工具、测试方法以及测量结果判读。以测试产品功能为出发点的纵向测试项目往往需要使用多种工具测量物理样,完整的一遍单板测试流程会涉及多次测试工具甚至测试工位的变化,频繁的替换也会增加操作人员接线错误、测试点误触甚至工具混用的风险。因此,对单板调试项目进行归纳和整合可以达到提升产品单板调试效率的目的。

工艺人员需要主动归纳测试项目和测试点,吃透产品设计意图,将以功能为出发点的纵向设计输入归纳整合为适应操作测试的横向测试流程。以上述常见测试项目为例,测试项目大多可分为阻抗测试、电压测量和信号测量3 类,从便于生产测试的角度对测试项目进行重新整合,测试项目归纳情况见表1。

表1 单板调试测试项目归纳

二是设计单板调试工装。合理地使用和设计工装可以提升产品的测试效率。因不同产品印制板大小、测试点、测试项目具有差异,针对印制板组件单板的调试工装可以依据特性进行定制。

单板调试工装使用防静电面板和复合材料结构组成整体框架,工装底部可接线至产品测试点,顶部安装快速夹具,工装测试针床装有弹性组件,方便产品测试点快速插拔并保护产品焊盘。

2.整机测试优化

整机测试项目设计优化的目标是全面且最简,使用自动化代替人工。在保证整机测试项目对整机功能、性能指标全面覆盖、全面检查的前提下,保证建立的测试参数集合最简,减少重复测试、冗余测试项目。对于单板调试后装配成整机的电子产品,整机测试的目的主要在于检查产品内部线束连接、各印制电路板及模块之间匹配的正确性。针对批产产品整机工作,流程优化思路主要有以下2 点。

一是优化测试项目。整机测试作为单机产品的整体检验项目,测试综合性强,在设计阶段应遵循测试项目全覆盖的原则,注意产品测试项目前项覆盖后项。现阶段某些单机产品为实现检验产品的全部功能与性能,需要与系统内其他单机产品联合测试,单机产品见面握手滞后,故障暴露较晚,影响产品故障的及时发现。以系统化和工程化思维对产品测试环节进行工艺性审核,了解产品各环节测试目的和测试意义,对产品整机测试未覆盖的项目进行识别并制定相应工艺检验、工艺保证措施,对单机与联合测试项目中的非必要重复测试项目进行检查与删减。通过对整机测试项目的优化,既保证了产品测试覆盖性,使故障问题尽早暴露,又减少了产品重复测试、冗余测试项目,提升了产品测试效率。

二是设计自动化测试设备。航天电子产品整机测试具备技术复杂度高、测试指标多以及测试精度苛刻等特点,传统产品的测试主要采取人为连线、测试以及判读的方式,易造成单台产品测试时间过长、反复操作出错、设备多、接线乱等问题,难以满足现代化大批量生产的需要。针对上述人为测试带来的问题,本项目开发了一套通用自动化测试设备,运用射频开关矩阵将常用测试仪器(矢量网络分析仪、频谱仪、信号源、数控电源等)集成在通用机柜中,实现了自动转换测试仪器、一键自动化测试、自动采集记录数据、后期数据分析等功能。

通过工控机实现电源、雷达信号源、频谱仪等仪器的高速率控制与数据采集,满足射频类产品测试过程中的仪器控制与数据读取需求。测试机柜具备指定频段内被测件的幅频特性的自动测试及测试数据记录功能,产品的测试数据以结构化的格式保存至工控机,测试数据存储到数据库可以进行数据查询及转化EXCEL 形式,便于实现后续产品数据包络分析等功能。自动测试平台结构简单、可靠,包含手动伸缩折叠式承重平台,使用时可以拉到相应位置后锁定,用于承载被测产品,便于产品测试。

三、实践效果

1.具体案例实践成果

微波与数字处理器是一种典型的航天电子产品,产品电路设计复杂、生产集成度较高、测试项目繁多且同时涉及低频信号与高频信号的测量。

针对微波与数字处理器在单板调试和整机测试过程中测试时间长的薄弱环节通过单板整合测试项目可以减少多次变换测量工具环节的重复,降低操作风险,缩短测试周期;通过使用单板调试工装可以减少测试孔重复焊接风险,保护产品焊盘与测试点质量,快速插拔的设计减少测试工作量,缩短单板测试周期;整机优化测试项目减少了重复或叠加,在保证测试覆盖性的前提下将测试项目最小化、测试流程易操作化,缩短测试周期;整机测试使用自动化测试设备,实现了1 台自动化测试设备同时测试6 台电子产品,提升了单台产品的测试效率,节省了试验资源,降低了测试难度,减少了人为操作风险。流程优化前后具体项目的对比如表2 所示。

根据表2 可知,经测试流程优化,单台微波与数字处理器可节省13h,效率提升65%,达到缩短产品测试周期的目标。

表2 流程优化前后具体项目对比表

2.工艺管理优化提升

产品批生产测试流程的优化可以明显提升生产效率,这表明工艺的提前可以对生产测试过程中存在的风险进行提前识别,并对可以优化的项目开展专项攻关,以实现产品的工程化、可实现性和工艺经济性,达到批产产品降本增效的目的。本次实践的工作流程如图2 所示。

图2 工作流程图

该实践方法和管理流程可以推广至其他同类型电子产品的生产测试过程中,通过流程优化持续提升批生产能力,提高批生产管理效率。

四、后续思路

通过本次基于航天电子产品工艺能力提升的产品批产测试流程优化的实践,产品生产效率得到提升,并形成了可推广、可落实的工艺管理方案,优化效果显著。以本次实践为依托,为更好地完成后续科研生产任务,将从以下3 个方面开展工作:

一是面向产品。工艺人员提前参与到产品设计与生产流程规划当中,运用工艺技术知识对生产环节可能遇到的风险提前进行识别,将产品生产工艺性、工程化工作前置,结合产品设计目的、可实现性和工艺经济型进行提前审核,从生产角度整理归纳测试项目、设计选用合理工装,提升针对产品的生产工艺能力,进而满足航天产品高效率精益发展的需求。

二是面向流程。做好流程梳理工作,提升工艺管理效能。生产管理流程的优化促使工艺人员不断思考和探索,运用工艺管理能力逐步提升原有科研生产模式,在保证产品质量、设计指标的前提下,将节约生产资源、降低操作风险、减少人力投入、便于操作落实、适应现有生产环境等管理要素用于工艺流程的顶层设计中。

三是面向组织。生产单位主动作为,产品质量和生产效率由产品设计、工艺、操作共同决定,面对生产任务不断增加的新形势,生产部门需要眼睛向内、主动作为、提前部署,建立流程优化导向,掌握战略主动,破解生产部门“上游输入迟迟不定、下游输出后墙不倒”的被动局面。

结合当前航天军工电子产品批产业务量增长、产品高密度交付的新常态,工艺人员需要通过综合分析批生产产品特点,运用工艺技术与工艺管理能力,及时发现、协调并解决问题,提出科学、有效、可落实的管理方案,推动批生产工作有序运行,提升组织生产保障能力。▲