“长征”七号活动发射平台快速检修

2022-10-18贾永涛范虹李超韩瀚北京航天发射技术研究所

贾永涛、范虹、李超、韩瀚 /北京航天发射技术研究所

“长征”七号活动发射平台是为新一代运载火箭新三垂模式专门研制的大型综合设备,长26m,宽23m,高10.3m,脐带塔高71m,重1880t,集成对火箭的垂直总装、测试、发射区转场及发射功能,包括机械、液压、电控、驱动、供配电、空调等子系统。发射平台自2014 年在文昌基地安装后完成了8 次发射任务,进入全面中修阶段。本次检修是航天大型装备首次开展保障发射任务条件下的现场检修,按照发射平台检修方案,需要完成支承臂、转换装置、行走装置大型结构返厂检修;完成电控系统、驱动系统的软硬件更新;空调系统可靠性提升改进;新增健康监测系统及液压、供配电、防雷接地等其他系统共14 个改进新研项目和26 个现场检修项目,呈现状态变化多、检修周期长、系统间相互制约、检修难度大等特点。按照常规检修方案,返厂检修周期为6 个月左右,产品更新研发周期6 个月以上,现场检修及安装调试约3 个月。因各系统检修包含串行关系,不能同时开展检修,综合检修时间为 10 个月,而2021 年文昌发射场还要使用该发射平台执行4 次载人航天货运飞船及其他重大发射任务,只能利用每次任务间的1 ~2 个月进行检修,发射平台检修与发射任务存在严重时间冲突。另外,检修带来的技术状态变化需一次实施成功,不能给发射任务带来风险。

2021 年,为推动“高质量、高效率、高效益”发展,中国运载火箭技术研究院提出持续推进创新、高质量发展的要求,面对新一代运载火箭高密度发射带来的新挑战,发射平台检修项目团队贯彻中国航天科技集团有限公司及研究院工作精神,从创新和精细上下功夫,详细研究检修方案,针对检修面临的苛刻条件,创新检修技术方法、缩减间隙周期和控制技术风险,合理编制检修计划并严格落实,确保检修与发射任务双目标的实现。

一、工作与实践

针对发射平台检修面临的风险,检修团队详细研究检修方案,通过在探索技术状态变化风险控制措施、创新检修方法、建立分段检修模式、促进各方联动等4 个方面创新技术、精细管理,实现对“长征”七号活动发射平台的快速检修。

1.探索技术状态变化风险控制措施,确保一次更改成功

本次检修项目因产品可靠性提升改进和产品升级换代,需要进行4 个分系统共10 项重要改进、2项新研产品。由于是在发射平台实物产品基础上进行改进,改进后还要开展新方案测试,给发射平台自身带来测试风险、新接口风险及各种因素导致的计划延迟对发射任务的风险。为规避此项风险,需要探索新的技术控制措施,降低调试验证和现场方案可能反复对发射任务的影响。

新技术控制措施借鉴新产品研制思路,针对发射平台需要开展的控制系统、驱动系统和空调系统改进特点,采取实物仿真或半实物仿真方式,在后方搭建测试平台对新方案开展技术验证,完全通过新方案验证及充分测试后安装至发射平台参加分系统和综合性能调试。为此,空调系统专门搭建空调机组测试工装系统对新增的压缩机与风机变频器及变频控制方案进行验证;电控系统和驱动控制系统搭建半仿真测试平台,模拟实际产品运行环境验证升级后的硬件及软件方案。此方法充分借助研制单位已有测试条件优势——投入小、建设周期短,并避开现场更改的技术风险,实现新产品、新状态风险可控,改进产品经过出厂测试,现场一次安装成功满足发射技术状态控制及周期要求。

2.创新检修方法,大幅缩短检修周期

发射平台中修周期需要10 个月左右,与2021年计划执行的“天舟”三号、四号等发射任务存在时间冲突,长周期检修已明显不适应高密度发射需求。为此寻找新的大型设备现场检修方法,打破原有检修思路迫在眉睫。发射平台中修包括现场检修和返厂检修2 个部分,其中返厂检修占用周期较长,需要现场拆解、返厂往返运输、厂内检修测试及现场安装调试等,检修环节多,受生产单位进度影响甚至路途运输等因素影响大,是占用检修周期的主要部分,是检修周期的短板。返厂检修产品均为现场不能进行的复杂传动产品或大型结构产品,如转换装置、支承臂、行走装置等。经过设计、生产技术人员对检修方案的分析,并详细计算各环节占用时间等因素,细化检修过程,采取新的现场检修技术措施,实现部分产品不再返厂、必须返厂的长周期检修产品采用备件更换,即备件滚动检修方式缩短检修周期。例如,支承臂、转换装置等复杂传动结构必须采取返厂检修方式的,采取备件的滚动检修模式,按1:1 新生产一套单机产品,运至基地替换旧单机,旧单机返厂检修作为备件,为下一次检修做准备;对行走装置等原采用返厂检修的结构产品,其返厂拆装过程复杂、安装精度影响较大,经检修技术改进,实现主体结构、滑板及制动器等通过在海南基地创造维修条件实现现场检修,压缩了拆装及运输时间。另外,由于“长征”七号进入空间站有人值守高密度发射阶段,在目前只有一台发射平台的条件下,采用滚动备份方式可以节约现场检修时间,2 套单机可以利用的并行时间充分,为越来越短的检修间隔创造了条件。

3.建立分段检修模式,适应发射任务需求

发射平台中修期间还需要执行4 次“长征”七号及“长征”七号甲等型号发射任务,任务间隔时间只有2 个月到1 个月不等,不能提供完整的检修时间。为保证检修期间兼顾发射任务,中修创造性采用分段方法,形成独立的3 个检修阶段,每段检修均保证独立完整的技术状态以满足型号发射需求。第1 阶段为2021 年6 ~7 月;第2 阶段为2021 年9 ~11 月;第3 阶段工作在12 月,均在2次发射任务之间。

分段检修方法分为2 种方案,对检修工作数量多、可分解的项目采取分批检修方式,如支承臂、转换装置拆卸及安装分2 次进行,每次更换一部分;对电控、驱动等软硬件同步改进项目,提供一次完成安装和调试时间周期,确保设备实现整体运行;对空调系统现场改进施工工艺复杂产品,经过与型号及基地沟通协调,采取性能实现为先、手动控制和自动控制分步实现的方式。其他供配电、液压系统等均采用相同的指导思想,实现分段检修逐步达到目标的方式。为控制分段检修质量,分段检修结束后均开展设备综合性能检测及匹配检测,邀请型号团队及基地进行状态评审把关,确保发射任务顺利执行。

分段检修经过实际执行取得良好效果,其中2021 年2 月启动至5 月,完成检修方案制定及检修产品生产、采购及出厂测试等检修准备;第1 阶段检修在6 月1 日至7 月31 日进行,8 月6 日完成阶段评审;第2 阶段检修在9 月21 日至11 月10 日进行,11 月17 日完成阶段评审;第3 阶段在12 月26 日至12 月31 日进行,主要完成收尾工作及验收准备。

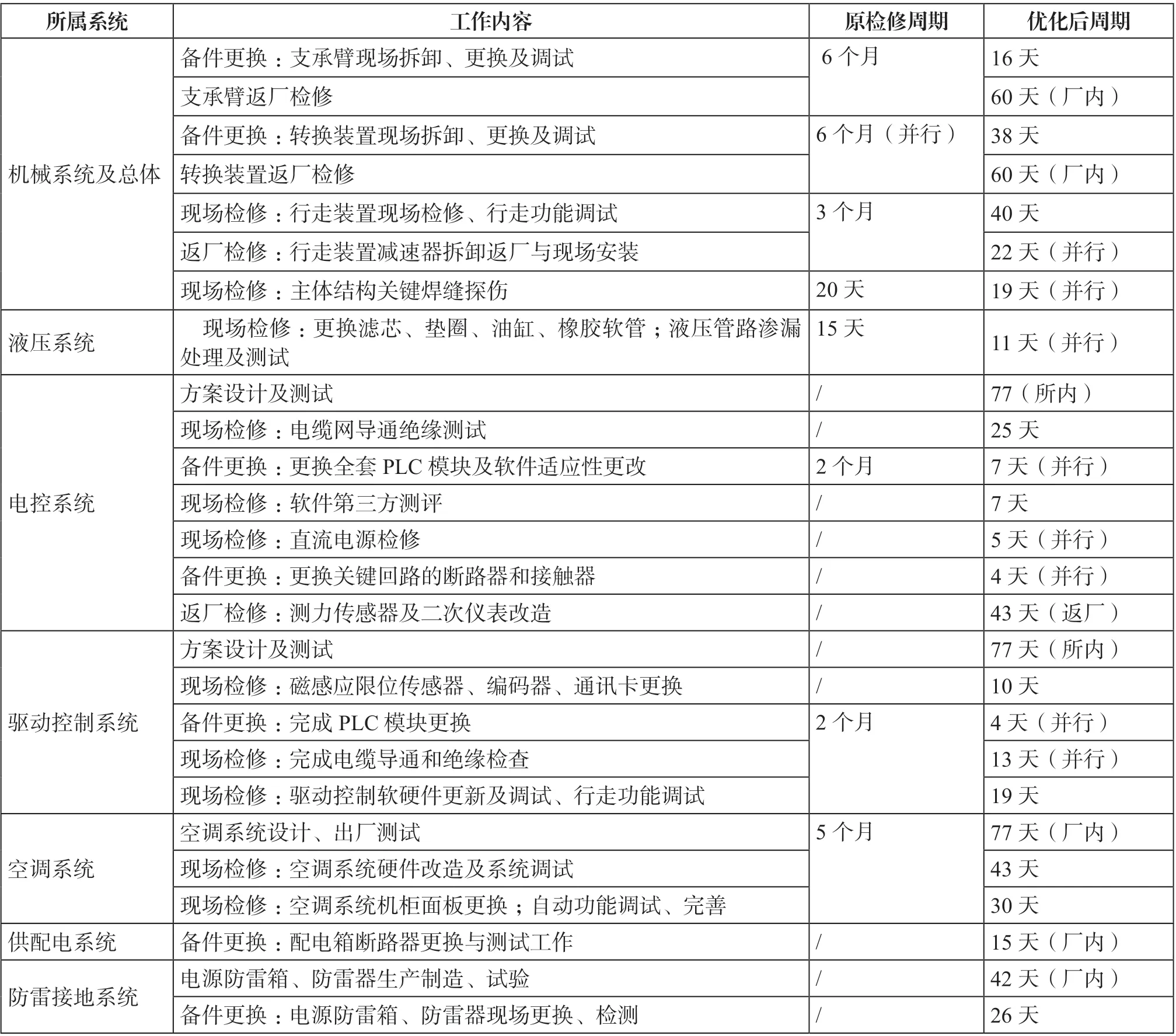

经过统计,发射平台中修项目将常规方案现场10 个月检修周期实际缩短为现场检修最长61 天。总周期检修过程中最长时间项目为空调系统现场安装调试,检修周期为43 天;支承臂及转换装置返厂检修改为备份更换,由预期的6 个月缩短为38 天;电控系统、驱动控制系统通过后方平台测试验证、现场实现直接安装调试,电控驱动现场检修时间缩短了77 天。通过工艺优化,中修时间控制效益明显,既保证了检修过程发射任务,又确保总检修时间不超过计划预期。检修流程详细情况见表1。

表1 中修各系统检修周期统计表

4.促进各方联动,落实检修计划

为降低发射平台中修技术和周期风险,除采取多种抗风险措施外,需要有效管理确保各项措施准确实施。中修项目涉及的技术专业多、周期长,根据分段检修需求,需要2 次以上同时收敛;发射平台检修需要基地提供厂房、发射塔等保障,需要兼顾发射任务射后恢复需求,外部影响因素较多,需要严格执行和准确落实检修计划。

检修团队采取4 种措施确保计划严格实施。一是方案阶段细化检修项目,按照“人、机、料、法、环”5环节全面细化检修方案,将检修详细项目、对应的生产件、采购件、消耗品形成详细统计资料,做好充分检修准备;二是与型号、航工所、基地技术部、军代表及发测站等各方联动,提前将检修过程制约条件纳入检修计划,及时提出保障条件,争取各方支持,变被动为主动,为分段检修创造条件,同时获得各方理解支持;三是研究所与外协单位统一到相同目标下,形成有力的检修团队,及时宣贯检修计划、精心组织及全程跟踪,使每一个成员单位清晰自己工作所处位置、所需进度,调动团队积极性和主动性;四是严格落实过程控制,主动沟通,提前发现并解决问题。发射平台中修在细化检修计划的基础上提炼关键节点,制定里程碑计划,每个里程碑都将发射平台各专业检修、基地相关设施的工作安排统一到相同节点。里程碑计划作为每位参与人员心中的阶段目标,并主动推进项目和反馈困难,避免将问题后果放大,为克服困难争取了时间。

发射平台中修实施过程遇到多重困难,除了原有的技术和周期困难外,还有元器件采购受疫情延期影响、单次小批量生产与短周期交货的排产困难、海南台风等恶劣天气影响、疫情防控人员物流进出困难等。检修团队坚持提前预想、主动沟通、积极协调,获得各方的最大支持,将困难缩减至最小,共同努力落实检修计划。经统计,发射平台中修共设置里程碑节点10 个,所有节点均按期完成。

二、实践效果

发射平台中修项目自2021 年1 月完成勘验到12 月检修结束,面对技术状态变化风险、检修周期与发射任务冲突等风险,通过搭建控制与驱动仿真平台和空调系统测试平台进行新状态风险控制,实现新方案、新状态现场安装调试一次成功,连续顺利完成发射任务;面对检修周期长的问题,采取适应发射任务需求的分段检修方法,并通过备份滚动方式解决现场长周期检修问题;针对检修过程贯穿全年,通过制定合理计划,充足保障措施,相关方积极沟通配合,所有检修项目均按照里程碑关键节点完成,确保了4 次载人航天工程及其他重大发射任务的顺利完成。“长征”七号活动发射平台中修首次实现大型综合设备现场检修,创新和实践了多种快速检修技术,为同类型检修工作积累了经验。

随着新一代运载火箭高密度发射阶段到来,活动发射平台或其他发射场大型地面设备的使用频率越来越高,伴随的中修、大修间隔越来越短,如何既不影响发射计划,又要完成发射平台现场大规模检修,是后续发射设备面临的问题。本次发射平台中修探索和实践了新的检修技术并取得良好效果,可以在即将到来的发射平台大修和其他型号发射平台中修、大修中推广使用。同时,在此基础上,结合产品技术特点,应建立产品检修数据库,针对具有明显寿命周期的电子元器件和非金属件寿命情况,提前准备、快速更新;对复杂机构产品,尽量采取统型设计,提高滚动备份检修效率;建立健康监测系统,动态掌握产品技术状态,提高检修效果。