PCBN刀具的应用及发展展望

2022-10-14李麟,黄楠

李 麟, 黄 楠

(1.富耐克超硬材料股份有限公司, 河南 郑州 450001; 2.中国科学院金属研究所, 辽宁 沈阳 110000;3.中原工学院 材料与化工学院, 河南 郑州 450007)

随着现代科学技术的发展,越来越多的高强度、高硬度、难加工材料被使用。传统的高速钢刀具和硬质合金刀具难以胜任上述材料的加工。聚晶立方氮化硼(PCBN)刀具,硬度高达5 000 Hv,仅次于金刚石,是碳化钨刀具和陶瓷刀具的数倍,且具有高的热稳定性、低的摩擦系数,被广泛应用于高硬度材料(45 HRC以上)和难加工材料的加工,尤其是黑色金属加工行业。此外,PCBN刀具能够满足高速切削、干式切削和绿色制造的要求,而被广泛地应用于汽车、航空航天、能源、军事、模具等领域[1-3]。PCBN刀具在加工精度、切削效率、刀具寿命等方面的优越性,引起了国内外学者的关注,但其相关性能的开发仍需要改进,从而扩展其在相关领域更好的应用。

1 国内外PCBN刀具发展现状

1.1 PCBN刀具原材料

刀具材料是决定加工效率,加工质量和加工成本的关键因素。PCBN刀具是由结合剂和立方氮化硼(CBN)的混合粉末在高温高压(4~6 GPa、1 300~1 500 ℃)的作用下烧结而成。因为结合剂和CBN内部的杂质、吸附氧和水蒸气对烧结不利,所以原材料的净化是保证PCBN刀具性能的重要因素之一。此外,CBN和结合剂微粉的纯度越高越有利于大幅度提高PCBN刀具耐热性和质量稳定性。目前CBN的原材料处理方法为:采用NaOH去除其中的叶蜡石和六方氮化硼(HBN),采用高氯酸去除石墨,采用HCl去除金属。对于金属类结合剂,例如Co、Ni、Al,多采用氢气还原处理。此外为保持表面洁净,将CBN和结合剂混合并组装成叶蜡石块置于烘箱中保存。

CBN的质量分数一般在50%~95%之间,CBN质量分数影响刀具的硬度和热导率。随着CBN质量分数的增加,PCBN刀具的硬度和耐磨性增加,韧性下降[4]。在CBN的质量分数高于95%时,PCBN刀具性能变差,脆性较大,CBN晶粒易于脱落,耐磨性降低。当CBN质量分数低于50%时,PCBN刀具易发生塑性变形,寿命缩短。在PCBN刀具制备过程中,CBN的粒度大小和配比非常重要,根据加工精度和表面质量的要求,CBN的粒度可以分为3个级别;粗粒度20~30 μm,中粒度3~10 μm和细粒度2μm。在合适的工艺下,CBN和结合剂粉末的粒度越低,合成PCBN的韧性越高,有助于解决PCBN刀具硬度高而韧性低的问题。粗粒度制成的刀具由于具有很好的耐磨性和抗冲击性,主要应用于粗加工,例如矿石机械、轧辊、工业泵、皮带轮和飞轮等。细粒度制成的PCBN刀具可以广泛地应用于精密和超精密加工,例如3~10 μm立方氮化硼用于制动盘、制动鼓、钢套、滚珠丝杠等,2 μm立方氮化硼用于发动机缸体、缸盖和变速箱壳体等。

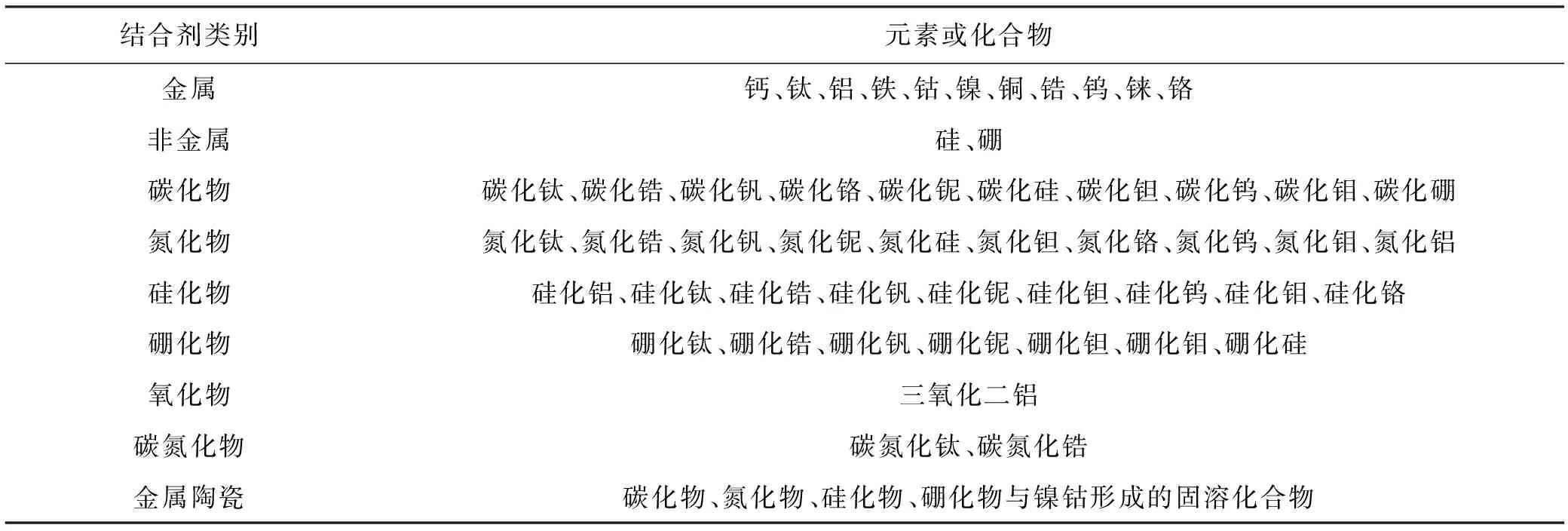

PCBN刀具的黏结剂也是影响刀具性能的另一个重要因素[5]。目前PCBN刀具的结合剂主要有3类:金属结合剂、陶瓷结合剂和金属陶瓷结合剂,如表1所示。由金属或合金组成的金属结合剂PCBN烧结体的韧性和导电性好,缺点是高温下结合剂软化,耐磨性能降低;陶瓷结合剂包含Al2O3、SiC等。陶瓷结合剂PCBN刀具具有较高的耐高温磨损能力和较强的抗黏结能力,解决了金属结合剂的高温软化问题,但抗冲击性较差,脆性大;当CBN的体积分数为30%时,Al2O3和Ni作为结合剂制备的复合材料的硬度为27 GPa,和高体积分数立方氮化硼复合材料的硬度相似。金属陶瓷结合剂TiN、TiC、TiCN和AlN等,解决了上述存在的问题,具有较好的综合性能。TiN-TiB2和体积分数75%的CBN在5.5 GPa、1 750 ℃的条件下制备的复合材料的硬度为55 GPa。Tanaka等对比研究了Co基和TiN基PCBN刀具高速加工铬镍铁合金718的磨损性能,发现在100 m/min的切削速度加工条件下,TiN基PCBN刀具的切削刃由于扩散磨损和切削刃崩边的问题导致耐磨性能降低;当加工速度为300 m/min时,TiN基PCBN刀具的加工性能优于Co基刀具的加工性能。目前,在混合原材料的过程中,结合剂在PCBN中富集和偏析会影响PCBN刀具的稳定性[6]。

表1 PCBN刀具常用结合剂

1.2 PCBN刀具的失效

目前PCBN刀具的制备主要通过磨削加工六面顶压机合成的毛坯。合成和加工过程中,温度和机械处理的循环作用引入大量导致刀具失效的应力和缺陷。PCBN刀具缺陷如图1所示。目前关于内部应力和缺陷表征的研究较少。

(a) 掉块 (b) 裂纹

PCBN刀具的微观形貌和加工寿命是评价刀具性能的重要因素。目前PCBN刀具的寿命多以最大后刀面磨损极限值(VB)表示[7]。VB值0.2~0.3是刀具失效的评价标准。Ling 等研究高铬铸铁对PCBN刀具的磨损影响机理时,综合考虑硬度摩擦系数等因素建立的磨损指标与试验结果有很好的一致性。文献报道PCBN刀具的主要磨削形式为磨料磨损、粘着磨损、扩散磨损、摩擦磨损[8]。Rathod 和Lalwani基于PCBN刀具硬车AISI H11钢材加工,构建了包含刀具和工件性、切削条件、工具尺寸以及其他过程参数的平面磨损模型,研究了PCBN刀具的黏结磨损和磨料磨损[9];以及当采用PCBN刀具加工50 HRC和52 HRC硬度值工件时,PCBN刀具的主要磨损机理;研究结果还表明:当采用低速切削低硬度值工件时,磨粒磨损和黏附磨损同等重要。M.O. Peicheng 等研究了不同体积分数CBN含量的PCBN刀具对高碳铬轴承钢的加工性能的影响,结果表明PCBN刀具的磨损包含扩散磨损、粘结磨损和氧化磨损[10]。

PCBN刀具在硬车削过程中主要的磨损部位为后刀面磨损,月牙洼磨损、刃口崩碎、刀口严重崩刃。为改善后刀面磨损,通常采用提高切削线速度,增大工件进给,增加切削速度,检查刀片切削点是否高于中心线等方法。为改善月牙洼磨损,通常采用降低切削速度和减小工件进给等方法。为改善刃口崩碎问题,通常采用刃口倒棱或研磨处理,或采用降低切削载荷,切削速度以及避免断续切削等方法。为避免刀口严重崩刃问题,采用增加刀尖圆角半径的方法。

1.3 PCBN涂层刀具

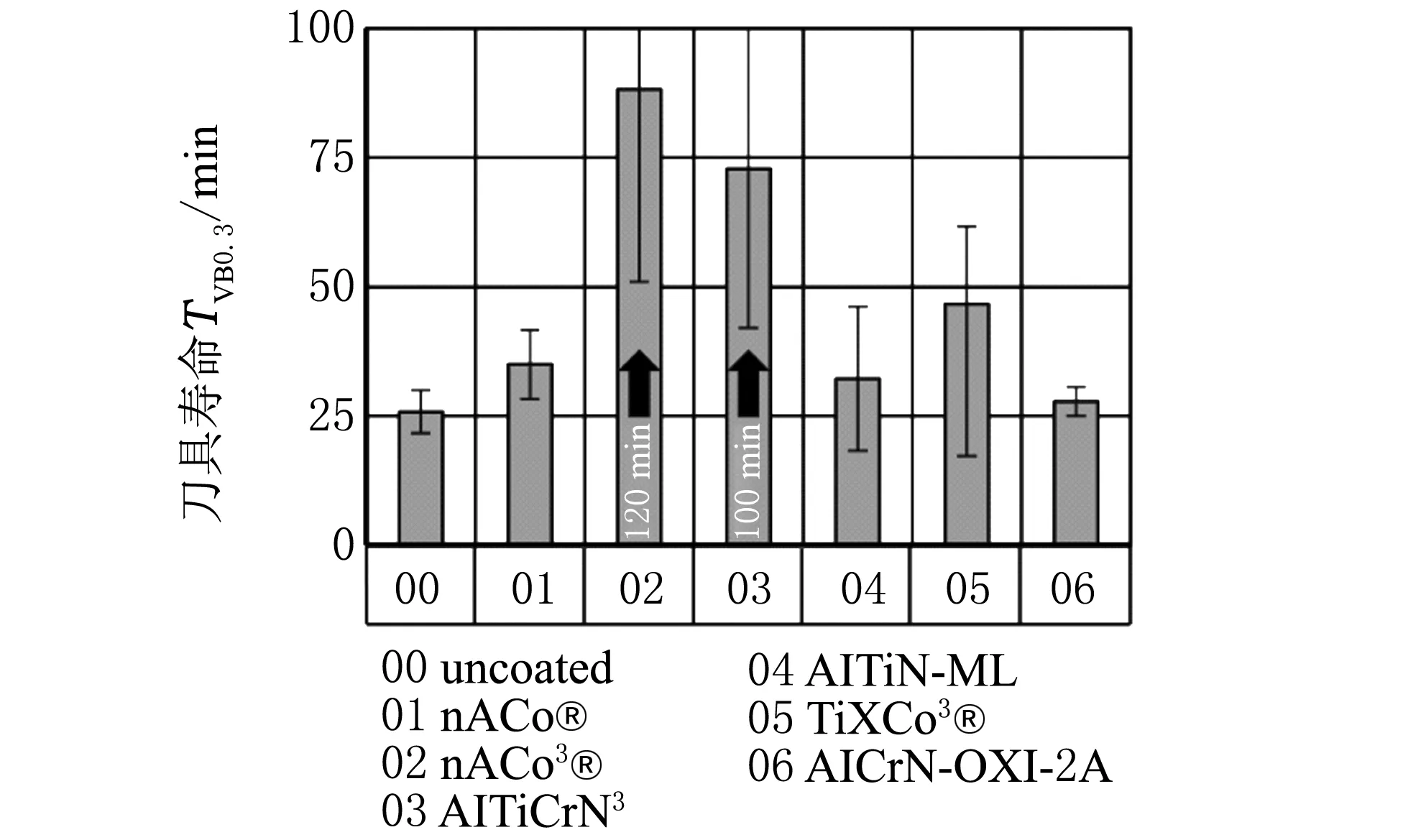

新的涂层制备技术以及新型涂层的开发增加了PCBN刀具的硬式车削的可能性。因为PCBN刀具表面涂层的制备能够改善刀具表面的摩擦系数,延长刀具的使用寿命和改善被加工工件的表面质量。涂层刀具的制备过程中需要考虑的一个关键问题是涂层和PCBN刀具的粘结强度。黏结强度与PCBN刀具的表面和亚表面有着紧密联系。表面粗糙度值低的PCBN刀具有助于增强涂层与刀具之间的黏结,因为较低的表面粗糙度有助于晶粒的生长。目前PCBN刀具表面涂层的制备方法主要为PVD法。PCBN刀具表面制备的涂层多为陶瓷材料,例如TiN、TiC、CrN、WC和Al2O3等。以上涂层由于可以提高刀具的耐化学腐蚀和抗氧化性能以及将更高比例的热量传递给工件等,将刀具的寿命提高了38%。E. Uhlmann等研究了不同种类PCBN涂层刀具的加工性能,发现纳米AlTiN/Si3N4涂层和纳米AlTiCrN涂层的耐磨性能最好[11],刀具寿命如图2所示。目前,PCBN刀具表面的涂层多为微米涂层,大量内部界面的存在使得纳米涂层的性能,如硬度、塑性、环境相容性,均优于传统的涂层。纳米涂层PCBN刀具已经成为涂层刀具开发的一个重点。此外,纳米级多层涂层是不同于多层涂层的一种新涂层,该涂层是将作为硬质相的纳米晶体粒子层(过度金属碳化物或氮化物)嵌套于作为黏结相的纳米级非晶粒子层(例如无定形的碳化硅或氮化硅)的多层复合涂层。纳米级多层涂层由于能够进一步提高硬度、耐磨性和抗氧化性能而引起了广泛关注。

图2 不同种类涂层PCBN刀具的寿命Fig. 2 Tool life of PCBN inserts with different kinds of coating

CBN涂层的PCBN刀具由于具有较低的制备成本和较小的烧结样品尺寸、低的摩擦系数、高的热导率和耐磨性,逐渐引起了学者的关注。目前针对CBN涂层直接生长在基体上不稳定问题主要采用制备过渡层的方法进行改进。如,采用TiAlN/BCN作为过渡层制备CBN涂层,提高刀具的耐磨性和寿命。也可以采用B掺杂金刚石涂层作为过渡层制备的CBN涂层刀具,切削力、切削温度和刀具寿命均得到了大幅度提高。

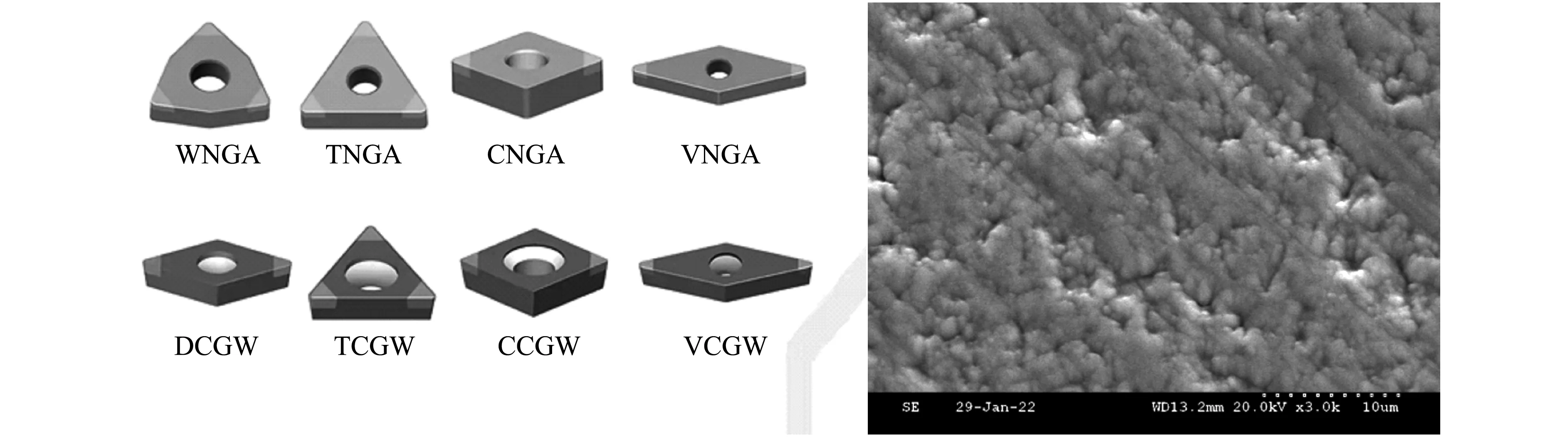

图3 富耐克PCBN涂层刀具及涂层微观组织形貌Fig. 3 PCBN coating tools and microstructure morphology of Funik

1.4 PCBN刀具的发展

众所周知,刀具表面组织结构和涂层技术一样能够改善刀具和工件之间的摩擦系数。早期应用于拉丝模具的表面微型组织,其主要目的是降低摩擦系数。目前微型组织逐渐应用于刀具前刀面。Sachin等对比研究了多孔PCBN刀具和PCD刀具的加工性能,其研究成果表明:刀具基体内部制备的孔隙可以将切削温度降低15%,将切削振动降低20%,将刀具寿命提高20%[12]。Sugihara和Enomoto采用激光刻蚀方法在沉积有DLC涂层的刀具表面加工均匀分布的沟槽,其研究成果使刀具和工件之间的摩擦系数得到降低。Obikawa等对比研究了4种类型表面织构刀具的切削性能,其研究表明:表面织构能够降低切削力和摩擦系数,降低图案尺寸和增大织构深度,进一步提高刀具的加工性能[13]。

目前,大量学者已经通过无压烧结、放电等离子体烧结和热等静压的方法制备立方氮化硼复合材料。Martinez等采用热等静压的方法制备CBN-WC/Co复合材料,其研究表明,高度分散CBN的添加有助于提高复合材料的维氏硬度和机械强度。很多CBN复合材料已经采用放电等离子体烧结的方法制备,例如WC-Co-CBN, Al2O3-CBN,SiO2-CBN,SiALON-CBN等,由于放电等离子体快速烧结的特性,CBN-HBN转变的趋势得高改善。Zhao等采用放电等离子体烧结法制备Si3N4-AlN-Al2O3-Y2O3陶瓷相和PCBN的复合材料。研究结果表明在1 450 ℃制备的PCBN相对密度、微观硬度和断裂强度分别为98.6%、48.9 GPa和11.5 MPa[14]。

2 存在的不足及解决措施

通过对PCBN刀具的国内外发展现状分析可知,PCBN刀具的性能表征和制备工艺方面存在一定的不足,概括如下:

(1) 目前主要集中于刀具的几何参数和刃口缺陷的表征,没有找到PCBN刀具的精确表征方法。对于PCBN刀具的内应力和组织结构等影响刀具寿命的内部因素,没有行之有效的无损检测方法。

(2) PCBN刀具的制备工艺单一,混料工艺为机械球磨法,对于细粒度CBN的混料工艺方法缺乏研究,例如包裹核-壳结构、固态化前驱物合成技术和喷雾干燥技术等。成型技术为冷压成型,对于适合异质结构制备的增材制造技术缺乏研究。烧结设备主要为六面顶压机和双面顶压机,而热等压烧结技术和放电等离子烧结技术缺乏应用。此外PCBN刀具的黏结材料缺乏新材料的应用。

(3) PCBN刀具的表面处理技术研究较少,PCBN刀具的表面涂层制备技术的研究引起广泛的关注,但关于过渡涂层的研究仍未引起关注。此外关于影响涂层粘结强度低表面低粗糙度制备技术研究很少,PCBN刀具表面织构的形式和种类相关研究也较少。

总之,PCBN刀具的研究已经拥有很好的研究基础,继续进行深入研究,PCBN刀具将会在精密加工和硬车削加工领域取得良好的效果。