某铁矿阶段空场嗣后充填采空区的安全稳定性分析

2022-10-14阚明宝吴永刚王艳超

阚明宝,吴永刚,王艳超

(1.首钢集团有限公司矿业公司,河北 唐山 063000;2.北京国信安科技术有限公司,北京 100160)

充填采矿法符合绿色矿山的发展理念,随着充填工艺和充填材料的不断发展进步,充填采矿法在有色金属矿山和贵重金属矿山等各类矿山生产中的应用比重也越来越大[1]。但是回采和充填过程破坏了岩体最初的自然平衡状态,容易出现极大的矿山地质危害[2]。所以,保证采空区围岩和充填体的安全稳定十分重要。

根据国内外对采空区稳定性分析的研究现状,常用的方法有理论分析法[3-4]、预测法[5]、数值模拟法[6-7]等。以上研究方法均为采充过程的安全稳定性分析提供了参考,在当前的技术条件下,地表变形监测取得了采空区上方的地表位移及沉降变形量数据,结合数值模拟技术对矿体采充过程进行模拟分析,不失为一种更加科学有效的方法。地表监测与地下模拟相结合,可以更加充分地分析评价采空区的安全稳定性,方便于为后续的设施设计阶段提供更加安全的措施和建议。

1 地表变形监测

由于岩体中存在着大量的断层、节理裂隙,岩体呈现出非连续性、非均质性和各向异性等特征[8-9],特别是地下岩体受开采强度、设计、地下水和地表降雨等多因素的影响,地表的变形与破坏往往表现出复杂的力学行为[10-11]。通过地表变形监测可以将矿区岩层复杂的力学行为直观、可靠地定量展示,便于后续研究分析。

1.1 矿山开采现状

某矿山目前主要开采井下-400 m水平,-300 m水平布置有少数采场,矿山开采正处于由-400 m中段至-300 m中段的转段阶段。矿山采用阶段空场嗣后充填采矿法,采场垂直走向布置,阶段高度100 m,分段高度25 m。

-400 m中段、-300 m中段共有采空区63个,采空区量总计为4 917 769.81 m3。其中已经充填完成的采空区54个,采空区量为4 307 265.81 m3;现阶段正在充填的采空区6个,采空区量为445 501 m3,其中已充填159 925 m3,剩余285 576 m3;现状未充填采空区3个,采空区量为165 003 m3。

为确保安全生产,对其矿区内以及矿区周界布设了10个位移监测点用来监测地表变形。

1.2 监测结果统计

每个季度对地表所有监测点进行监测一次,并形成记录进行保存。其中NP3号点、NP21、NP22点遭到破坏,数据收集较少。在搜集了该矿山的监测原始数据后,其矿山地表变形监测数据汇总结果如表1所示。

表1 地表变形监测数据统计Table 1 Surface deformation monitoring data statistics

1.3 监测结果分析

该矿山地表的水平位移量和高程变化量随时间的变化形势如图1和图2所示。根据《冶金矿山测量规范》规定:岩体变形监测的水平限差为±40 mm、垂直限差为±20 mm。表明该矿山地表位移及沉降变形量总体符合规范要求,即地表没有明显位移及沉降。

图1 地表水平位移Fig.1 Surface horizontal displacement

图2 地表高程沉降Fig.2 Surface elevation settlement

因此,在该矿山的地下开采和填充过程中,地表岩体一直保持着稳定,间接地说明了采场围岩和充填体能够保持采空区的安全稳定。

2 数值模拟过程

2.1 数值模拟的基本假设

为了构建数值模型,按照目前矿山岩体工程数值分析研究的通常做法,做如下假设[12]:

1)假定每一种岩体和充填体均为各向同性的连续介质。

2)假定充填体是充分接顶的,但是,需要特别设定充填体与直接顶板之间的接触面单元,该接触面仅能传递上部顶板对充填体的压应力,而充填体无法向岩体传递拉应力,接触面单元的抗拉强度等强度参数忽略不计。

3)在模拟计算中,仅考虑矿山地应力和重力的静力学作用,忽略地震、爆破振动和气-水-热等渗流场因素对岩体和充填体稳定性的影响。

4)假定岩体和充填体都是服从摩尔-库伦破坏准则的弹塑性结构体。

2.2 模型的材料参数

本次数值模型中为了方便建模,将矿体的倾角假定为90°,且对所有实际采场的不规则边界进行平整化处理。本次分析统一将地表标高定为+40 m,根据地层条件,模型分析从地表40 m至地下-500 m,在简化数值模拟过程,同时不影响计算结果的前提下,对地层简化为水平。总计包括5个模拟计算地层:地表上覆土层(Q4 ground)、泥灰岩砂岩混合岩层(clay rock)、矿区顶板岩层(hall wall)、含矿岩层(iron rock)、矿区底板岩层(footwall)。本次分析论证采用的矿岩物理力学参数见表2,充填体采用的物理力学参数见表3。

表2 矿岩物理力学参数Table 2 Physical and mechanical parameters of ore and rock

表3 充填体物理力学参数Table 3 Physical and mechanical parameters of filling body

本次构建的数值模型的三维尺寸为4 200 m×400 m×640 m。垂直矿体走向方向定义为X方向,总宽度400 m;沿着矿体走向方向定义为Y方向,总长度4 200 m;实际垂直方向定义为Z方向,总高度640 m。本次模拟涵盖了整个矿床-400 m水平目前为止已完成回采或者采准的所有新旧采场。图3、图4分别为矿山整体模型和采场模型。从图4中可以看出,整体模型的网格单元采用了不等划分方式,重点分析的采场区域网格较密,网格边长在5 m/格左右;其余网格均在5~40 m,随着远离重点分析区域,网格的边长逐渐增大。模型包含约49万个不同尺寸的立方体单元,经过大量的前期敏感性计算分析验证,确保了本次数值计算模型在边界尺寸和网格密度上的可靠性。

图3 矿山整体模型Fig.3 Overall mine model

图4 采场模型Fig.4 Stope model

2.3 初始地应力和边界条件

初始地应力采用该矿山实测数据,在数值模型的侧向边界上分别施加相应的最大和最小水平地应力边界。其中,沿矿体走向(沿勘探线方向、沿采场长度方向)的侧面边界施加随埋深线性增加的最大水平主应力,垂直于矿体走向(沿采场宽度方向)的侧面边界施加随埋深线性增加的最小水平主应力。整体模型的底面限制三向位移,侧面仅限制水平位移,顶面(地表)为自由面。

2.4 采充时序的确定

根据同时回采的采场数,“隔一采一”的原则以及充填顺序,综合确定回采模拟顺序:

1)首先模拟回采充填完毕的采场,采充时序为:开挖10-3#、10-5#、10-1#、8-1#、8-3#、12-1#6个一步骤采场,计算平衡。所有采场进行尾砂胶结充填(1∶4充填体),计算平衡。

2)模拟正在进行充填的采场,采充时序为:开挖7-1#、7-3#、7-5#、9-1#、16-4#、8-2#、18-6#7个采场,计算平衡。一步骤采场7-1#、7-3#、7-5#、9-1#按照相应高度进行尾砂胶结充填(1∶4充填体),二步骤采场底部10 m采用1∶4充填体进行尾砂胶结充填,余下至相应各个采场高度的空区采用1∶8充填体进行尾砂胶结充填。

3)最后模拟尚未填充的采场,采充时序为:开挖9-3#、10-4#、18-2#3个采场,计算平衡。

3 数值模拟计算结果与分析

基于已建好的矿体模型和地应力边界条件等基础参数,计算出所有采场开采之前的初始地应力状态,图5展示了矿山某中段矿体范围内所有采场开采之前的最大和最小主应力分布图,图中应力单位均为国际标准单位Pa。

图5 初始地应力状态(X=-10 m截面)Fig.5 Initial geostress state(Section X=-10 m)

3.1 采充完成后的安全稳定性分析

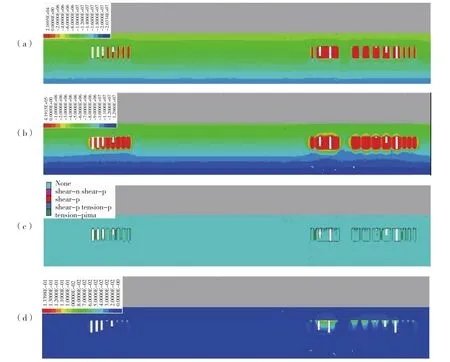

对6个填充完毕的采场依次进行了开挖和充填过程数值模拟计算,得出了如图6所示的(a)最大主应力、(b)最小主应力、(c)塑性区和(d)总位移分布云图,应力云图单位均为Pa,位移云图单位均为m。

从图6(a)和(b)可以看出,采场全部采充完毕后,该6个采场的矿岩被一步骤采场的高灰砂比胶结充填体所替代,在矿岩的逐步开挖过程中,该区域的初始地应力得到了释放和转移。通过图6与图5对比,可明显看出上部和下部原岩部分的应力明显增加,主要是由于采场充填体的强度和刚度远低于它所替代的矿岩,因此地应力无法在充填体和围岩中同等传递,导致采场开挖引起的应力转移集中到上下盘围岩,图6(a)和(b)也展示了该部分采场充填体的应力与周边矿岩应力的差别。从图6(c)可以看出,充填体在维护采场围岩完整性和稳定性的同时,能够保持自身的稳定性。在该阶段矿房和矿柱采场采充过程中,充填体强度参数能够满足其侧向揭露时的自立稳定性,揭露后的充填体并未出现塑性破坏区域。图6(d)展示了各采场充填体的位移情况,可以看出采场充填体的最大位移发生在充填体上表面,这与该矿山采场中充填体的竖向沉降规律相吻合。

图6 采充完成的矿体数值模拟结果(X=-10 m截面)Fig.6 Numerical simulation results of ore body after mining and filling(Section X=-10 m)

3.2 正在采充时的安全稳定性分析

对7个正在进行填充的采场依次进行了开挖和充填过程数值模拟计算,得出了如图7所示的计算结果。(a)最大主应力、(b)最小主应力、(c)塑性区和(d)总位移分布云图,应力云图单位均为Pa,位移云图单位均为m。通过图7的模拟结果来看,尽管采场还在进行充填,在采充过程中,充填体可以保持其自立稳定性,顶板的围岩未发现大面积的塑性破坏区,顶板位移量均较小,采场未充部分的空区稳定性是有所保证的。

图7 正在采充的矿体数值模拟结果(X=-10 m截面)Fig.7 Numerical simulation results of mining and filling ore body(Section X=-10 m)

3.3 尚未采充前的安全稳定性分析

对3个尚未进行采充的采场依次进行了开挖和充填过程数值模拟计算,得出了如图8所示的计算结果。(a)最大主应力、(b)最小主应力、(c)塑性区和(d)总位移分布云图,应力云图单位均为Pa,位移云图单位均为m。由于矿山矿体的整体厚度均不大,因此无论是侧向还是顶板揭露面积都要小很多,未进行充填的采场空区侧面或顶板均未发现塑性破坏区,从图8数值模拟的结果来看,采空区的稳定性是较好的。

图8 尚未采充的矿体数值模拟结果(X=-10 m截面)Fig.8 Numerical simulation results of ore bodies not yet mined and filled(Section X=-10 m)

3.4 地表变形数值模拟结果分析

为进一步验证本文所构建模型的有效性。模拟了从开挖开始直到所有采场采充完毕的整个过程中地表的沉降,得到了位移云图如图9所示(单位:m)。

图9 地表沉降位移云图Fig.9 Nephogram of surface settlement and displacement

值得一提的是,该矿山开采划定的矿岩移动界限与初步设计划定的矿岩移动界限相接近,因此从另一方面验证了本文所构建模型的有效性。

4 结论

1)地表水平位移以及高程变化可以说明采空区上覆地表的位移及沉降情况,因此地表变形监测技术能够间接地作为采空区安全稳定性分析评价的有效手段。

2)本文分别对采充完成、正在采充以及尚未采充的矿体进行了开挖和充填过程的数值模拟。根据计算出的最大、最小主应力、塑性区和总位移分布结果,均可以直接说明在采充过程中,充填体在维护采空场围岩完整性和稳定性的同时,也能够保持自身的稳定性。

3)本文模拟了从开挖开始直到所有采场采充完毕的整个过程中地表的沉降,模拟开采划定的矿岩移动界限与初步设计划定的矿岩移动界限相接近,验证了所构建模型的有效性。

4)地表变形监测与数值模拟计算分别从间接和直接的角度对采场围岩的完整性和充填体的稳定性进行了评价分析,两种技术手段相结合,可以更加充分、全面地论证和分析采空区的安全稳定性。