基于试样重组技术的RPV钢断裂性能研究

2022-10-14吕云鹤范敏郁贾文清钱王洁蔡可信张晏玮彭群家

黄 平, 祁 爽, 吕云鹤, 范敏郁, 贾文清, 钱王洁,蔡可信, 张晏玮, 彭群家

(1. 苏州热工研究院有限公司,江苏 苏州 215004; 2. 生态环境部核与辐射安全中心,北京 100082)

0 引 言

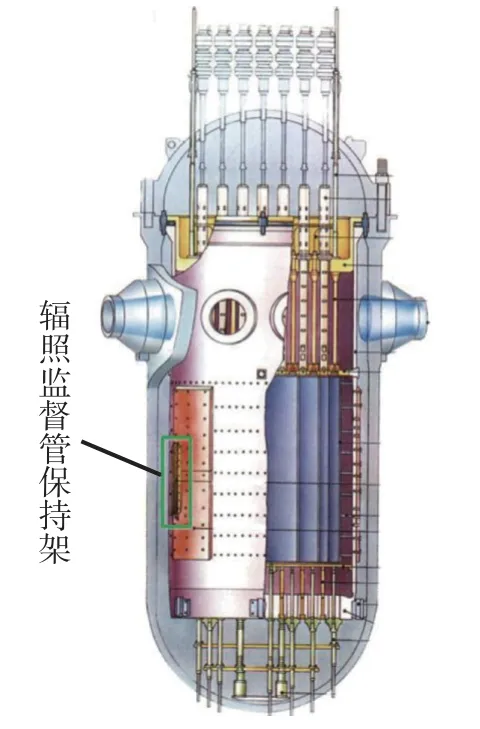

现阶段压水堆核电机组反应堆压力容器(reactor pressure vessel,RPV)的辐照监督是通过在定期提取的监督管内(见图1)放置一定数量的温度测试装置、力学性能测试试样和剂量测试装置,以确定RPV的辐照脆化状况和运行环境[1]。由于受辐照监督管空间的限制,RPV钢监督样品的尺寸和数量有限,致使基于大尺寸试样的断裂性能评价面临极大困难。小试样[2-3]测试技术和试样重组技术[1]可有效利用残样开展RPV钢的断裂性能测试对于缓解辐照样品不足的问题具有重要的工程应用价值。

图1 辐照监督管在RPV中的位置示意

试样重组技术研究历时40来年,美国、日本、法国和俄罗斯等先后启动了长周期科研攻关专项,逐步将之应用于工程实践(见表1),甚至形成了相关标准和规范。在1992 年 ASTM 委员会发起了由10 个国际实验室参与的夏比冲击试样重组技术比对研究项目,测得的最高温度与焊接界面的距离关系[4];在1998年欧洲第四框架研究计划下的RESQUE 项目[5]中、1996 年日本 PLIM 计划和2008 年保加利亚电子束焊接和激光焊接重组夏比试样研究计划中,测得的最高温度—离焊接界面的位置关系[6]。目前运行的VVER机组和压水堆核电机组的RPV监督试验还是以 RPV 材料冲击性能来标示韧脆转变温度的变化量,间接修订断裂韧性参考曲线,故以往研究材料仍然局限于夏比冲击试样。日本原子能机构(JAEA)设计了Mini-CT试样(尺寸规格:10 mm×10 mm×4 mm)可实现从夏比冲击残样中二次取样进行辐照监督材料的断裂性能测试。虽然mini-CT试样具有显著的尺寸优势,但其过小尺寸致使加载销钉选材难度大,且其较复杂的夹具安装也不利于热室等特殊环境下的材料断裂性能测试。一方面,重组引起的裂尖约束效应[2]不容忽视,另一方面,Mini-CT试样与标准尺寸断裂试样的断裂性能之间的有效关联目前尚未能成功建立。

表1 试样重组技术的工程应用实例

众所周知,材料断裂韧性与温度关系是RPV结构完整性评价重要输入,基于全尺寸试样(如0.5TCT试样和尺寸更大的试样)获得RPV辐照脆化材料断裂韧性数据最具代表性,故开展基于CT试样重组技术的断裂性能研究有助于精确评价当前RPV 材料辐照脆化程度。若加工的试样直接入堆再监督,则可节约辐照时间,修订RPV延寿期内的辐照监督计划,具有较大的经济效益。

试样重组技术的关键点在于在重组过程中,研究材料的微观组织和性能不发生变化,仍然具有代表性,另一方面,用于试样重组的材料塑性变形较小[1]。本文通过试验获得国产RPV材料16MND5的化学成分、金相组织、维氏硬度、拉伸及冲击力学性能,基于0.5T-CT试样开展断裂韧性试验时利用数字图像相关(digital image correlation, DIC)技术获取试验过程中试样表面应变演化规律和塑性区范围,基于有限元分析软件计算了加载过程中最大塑性区范围,有限元分析结果与试验结果较为吻合,确定试样重组确定其可再次利用的材料范围,为试样重组技术在断裂力学测试上的应用奠定基础。

1 材料基本力学性能

1.1 化学成分与金相检验

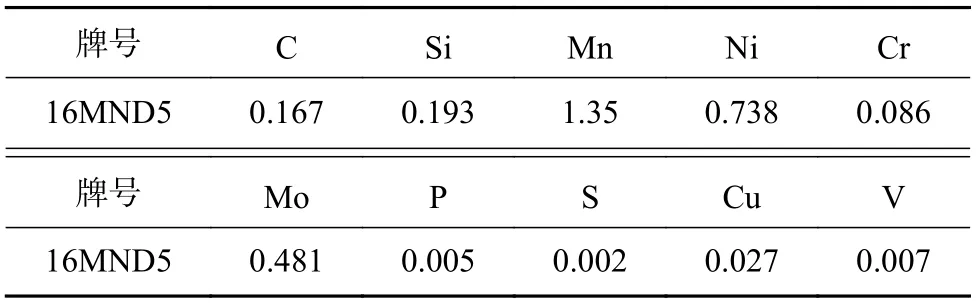

本文实验的材料为国产16MND5钢锻件,其制造流程为炼钢、铸锭、锻造、锻后热处理等。其中锻造阶段经过镦粗、拔长、扩孔,最后的锻造比为6.2。采用HQ-4B智能碳硫分析仪、722分光光度计、WFX-H1原子吸收分光光度计对实验材料进行化学成分测试。将实测后的国产RPV钢16MND5的化学成分列在表2中。

表2 国产16MND5的实测化学成分wt.%

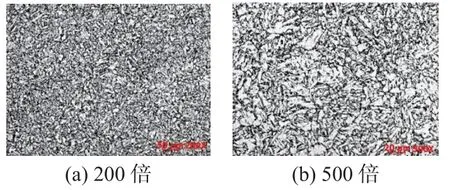

试样经过金相砂纸粗磨→细磨→机械抛光,在Axiovert数码显微镜下观察进行夹杂物检验,然后在另一个面重复上述流程并在机械抛光后采用4%的硝酸酒精侵蚀,观察原始组织。

图2表示的国产16MND5在放大倍数为200倍和500倍下的金相组织。在光学显微镜下,16MND5的组织主要为粒状贝氏体。而粒状贝氏体又由板条状贝氏体铁素体基体和岛状组织组成。其中,部分板条状贝氏体铁素体呈现多边化,这是由于回火过程中板条内位错密度降低的同时产生了位错攀移。岛状组织则优先沿原奥氏体晶界分布。

图2 16MND5金相显微组织

1.2 维氏硬度

母材宏观硬度采用维氏硬度,以正四棱锥体金刚石压头,在试验力作用下压入试样表面,保持规定时间后,卸除试验力,测量试样表面压痕对角线长度。本试验采用小负荷维氏硬度试验,载荷为5 kg的力。其结果如表3所示。

表3 国产16MND5维氏硬度值HV

材料的维氏硬度值分布在180 HV左右,计算其平均值为182.3 HV。

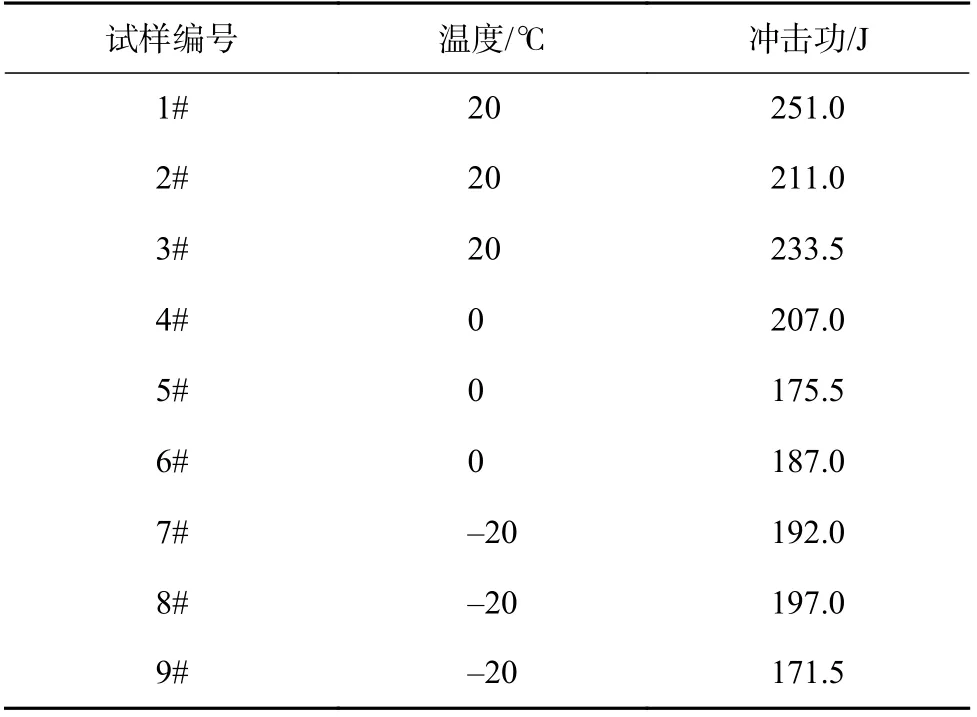

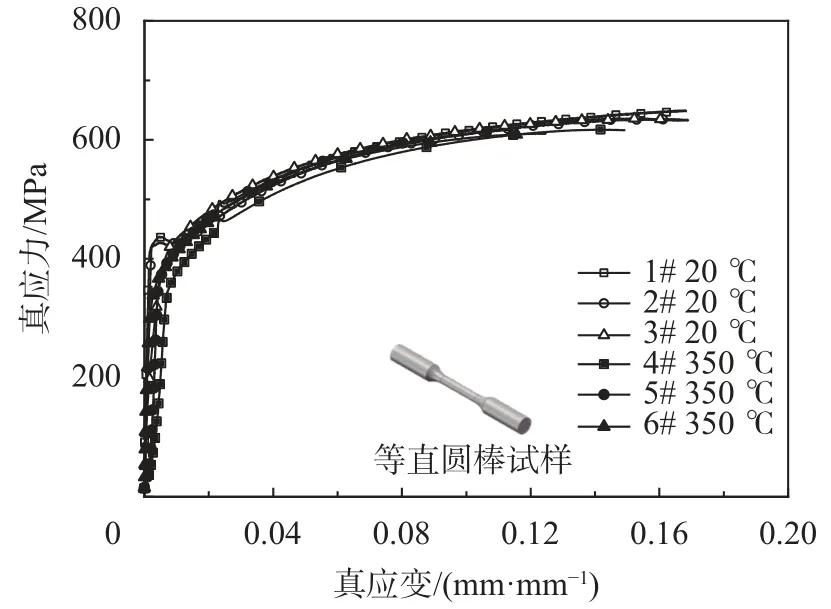

1.3 单轴拉伸性能与冲击性能

针对国产16MND5钢锻件,采用Φ6.25 mm等直圆棒拉伸试样在100 kN AG-IC岛津电子万能材料试验机上开展拉伸试验,采用10 mm×10 mm×55 mm V型缺口的夏比冲击试样在Zwick RKP 450仪器化摆锤冲击试验机上完成冲击试验。图3为20 ℃和350 ℃条件下的真应力-真应变曲线,可见350 ℃下材料无明显的屈服平台。屈服强度、抗拉强度、延伸率和断面收缩率列于表4中。依据RCC-M规范中夏比冲击试验指标要求,对应完成20 ℃、0 ℃和–20 ℃下材料的冲击试验,表5给出不同温度下冲击性能,试验结果具有一定的分散性,但满足RCC-M规范要求。

表4 单轴拉伸试验结果

表5 冲击试验结果

图3 单轴拉伸真应力-真应变关系曲线

2 断裂性能测试与分析

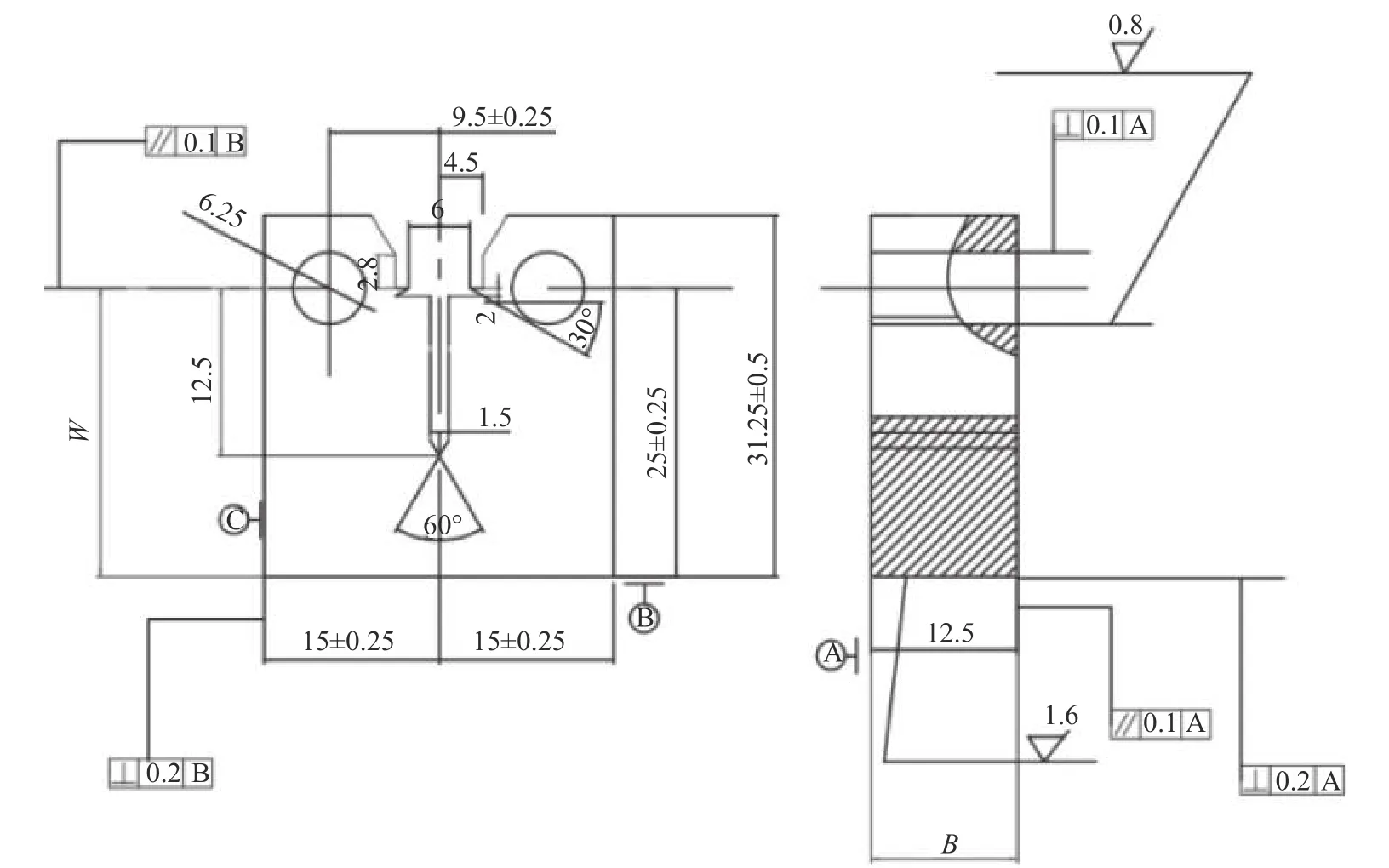

2.1 试样与设备

断裂试验采用厚度B为12.5 mm的0.5T-CT试样,试样构型尺寸如图4所示。在MTS809 25 kN电液伺服材料试验上开展电液伺服试验机上疲劳预制裂纹1.5 mm,后通过单试样柔度法开展断裂试验。试验机的静载荷检定满足JJG 556—2011《轴向加力疲劳试验机》要求,其系统误差不大于±1%,偏差不大于1%。裂纹嘴张开位移通过COD引伸计MTS632.02F-20获得,其标距为6 mm、量程为–1~4 mm,通过计算机对试验过程进行控制和数据采集。试验过程中采用位移控制。

图4 断裂韧性测试0.5T-CT试样构型和尺寸(单位:mm)

为了获取试样试验后可用于重组试样的范围,即塑性区以外的范围,室温试验过程中采用德国GOM公司三维光学动态全场应变测试[14-15]系统ARAMIS,测量0.5T-CT试样表面应变。测试前,需在试样表面制作出形状不一、大小均匀、便于识别的散斑。

2.2 试验结果

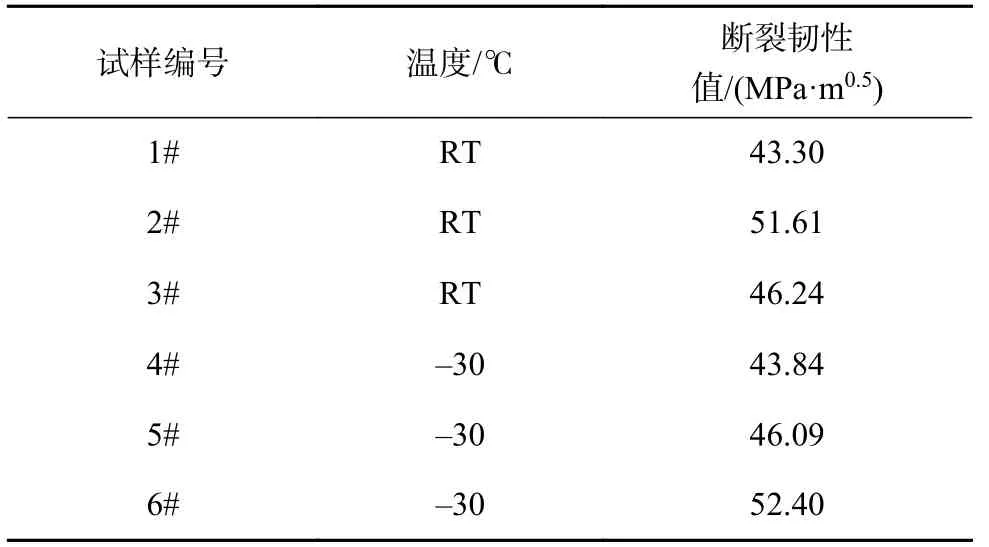

基于单试样柔度法获得室温和低温工况下母材的断裂韧性结果列于表6。

表6 母材断裂韧性试验结果

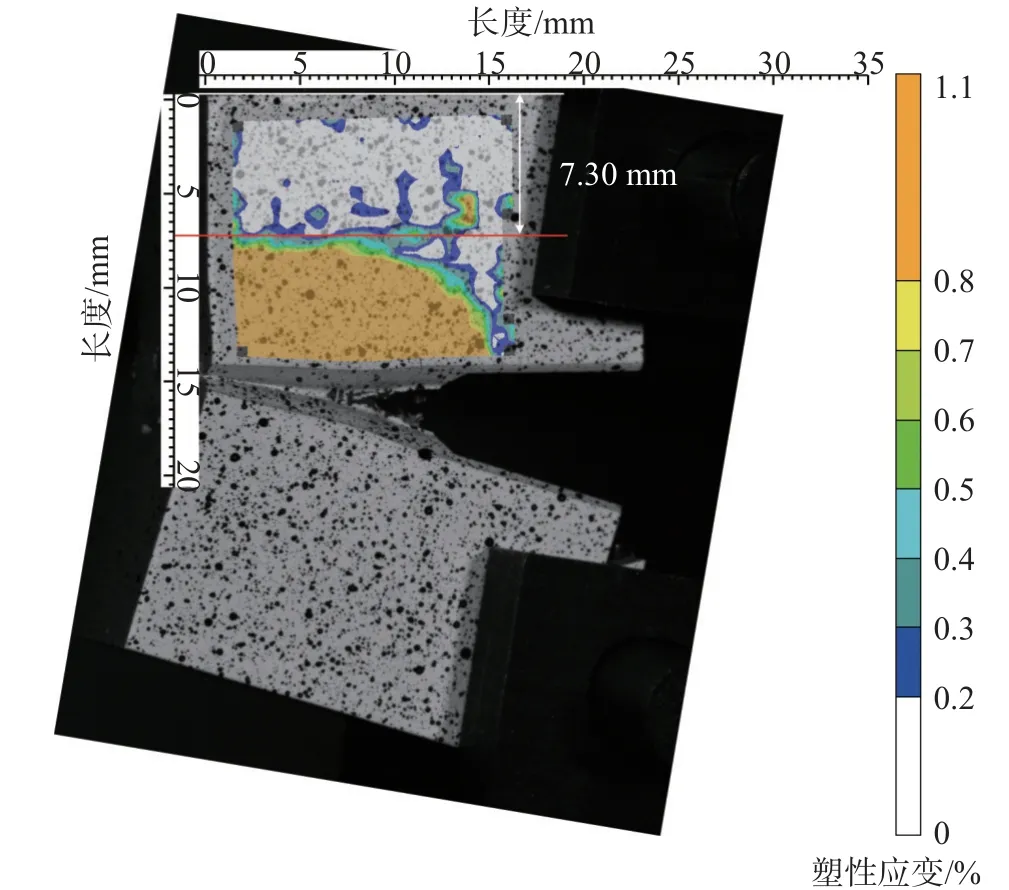

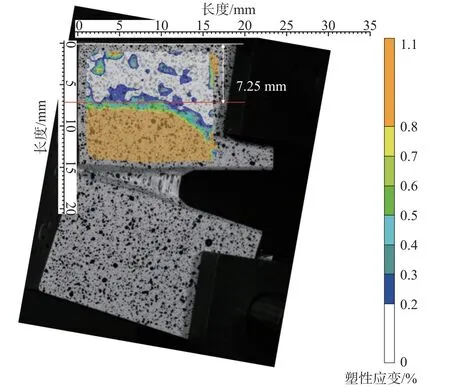

采用ARAMIS系统测量了试样表面应变场,试验过程中裂纹尖端小范围屈服到裂纹尖端出现明显塑性区直至试验结束,最终获得试验过程中试样表面0.2%塑性应变区域最大时刻试样表面塑性应变分布如图5~图7所示。可见,3个试样塑性应变小于0.2%区域均约为22.9 mm×7.30 mm×12.5 mm,即该区域的材料可以作为重组试样材料复用。

图5 基于DIC获得1#试样表面应变云图

图7 基于DIC获得3#试样表面应变云图

3 有限元分析

3.1 有限元网格模型

图6 基于DIC获得2#试样表面应变云图

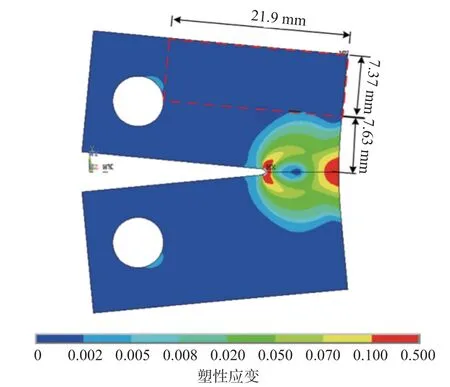

基于有限元分析软件建立0.5T-CT试样二维网格模型如图8所示。网格模型共含2 612个Plane 183单元,且为平面应变状态,材料的力学性能采用拉伸试验测试结果。采用位移加载,模拟试验过程。试验加载过程中,其远场测试结果不受试样表面裂纹尖端小范围区域散斑发生畸变、撕裂影响。提取试样表面塑性应变测试结果如图9所示,计算可得未发生屈服区域约为21.9 mm×7.37 mm×12.5 mm,即该区域材料性能仍可以表征母材材料断裂性能,有限元分析结果与DIC测试结果较为吻合。

图8 有限元网格模型

图9 有限元分析获得应变云图

4 结果与讨论

本文对国产RPV材料16MND5进行拉伸、冲击、金相检验及维氏硬度测试,由拉伸应力-应变关系曲线可知该材料拉伸性能较为稳定;室温条件下材料冲击功在211.0~251.0 J范围内,0 ℃下冲击功在175.5~207.0 J范围内,–20 ℃下冲击功在171.5~197.0 J范围内,冲击性能存在一定的分散性;由金相组织检验可知16MND5材料组织为粒状贝氏体;材料维氏硬度值较均匀,平均值182.3 HV。基于DIC技术测试断裂试验过程中的塑性区范围约7.70 mm,通过有限元模拟获得加载过程中塑性区最大尺寸为7.63 mm。结果表明,有限元分析结果与试验结果吻合较好,从而确定了试件重构技术的可重复使用材料范围22.9 mm×7.30 mm×12.5 mm。

5 结束语

本文对试样重组技术可行性的探讨,初步确定基于0.5T CT断裂残样用于重组试样的有效范围。后续需探讨不同的焊接方式对重组试样的影响,进一步对重组后试样断裂性能进行测试,开展基于重组0.5T-CT试样获得断裂性能与基于国产16MND5母材获得的断裂特性的关联性研究,进而实现重组试样对母材断裂特性的有效表征,有效解决RPV辐照监督样品不足的实际工程难题,若加工的试样直接入堆再监督,则可节约辐照时间,修订 RPV 延寿期内的辐照监督计划。